Техническое обслуживание щеточно-коллекторного узла

Щеточно-коллекторный узел в машинах постоянного тока и других машинах является наименее надежным узлом и требует тщательного технического обслуживания. Для обеспечения безыскровой работы необходимо выполнение ряда условий, обеспечивающих надежный контакт между щеткой и коллектором и равномерную допустимую нагрузку током рабочей поверхности щетки.

Исправность щеточно-коллекторного узла проверяют при осмотре и необходимых измерениях. У исправных коллекторов поверхность гладкая, без выступающей слюды или отдельных пластин, вмятин, подгаров, эксцентриситета или биения. Щетки свободно скользят в обоймах щеткодержателей, без качки и с достаточной силой прижимаются к коллектору. Болты, траверсы, пальцы, на которых крепятся щеткодержатели, достаточно жесткие и не имеют вибраций, качки и т.п. Якорь машины сбалансирован и вращается без вибраций. Щетки должны быть одной марки, требуемого размера и притертыми к коллектору.

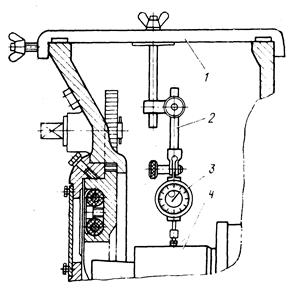

При техническом обслуживании пыль с коллектора и щеточного механизма удаляют пылесосом или продувкой сжатым воздухом; коллектор протирают салфеткой, смоченной спиртом. Проверяют легкость перемещения щетки 2 (рис. 13.1) в щеткодержателе 1. Если щетка перемещается туго, необходимо почистить щеткодержатель и щетку. Зазор между щеткодержателем и коллектором должен быть в машинах большой мощности 2 — 4 мм, в машинах малой мощности 1—2,5 мм. Люфт щетки в гнезде щеткодержателя в направлении вращения коллектора не должен превышать ОД—0,2 мм при толщине щетки 8—16 мм и 0,15 — 0,25 мм при толщине свыше 16 мм. Большой зазор приводит к наклону щетки из-за силы трения о коллектор, увлекающей за собой нижний край щетки, и затрудняет ее перемещение в гнезде. Большой люфт особенно проявляется в реверсивных машинах, так как при изменении направления вращения щетка

|

наклоняется в противоположную сторону, что уменьшает поверхность ее прилегания к коллектору. Вдоль оси коллектора допускается люфт в гнезде от 0,2 до 0,5 мм.

| Рис. 13.1. Устройство для измерения динамометром давления щетки на коллектор |

Измеряют также давление щетки на коллектор. Под щетку подкладывают лист бумаги 6, а динамометр 3 крепят к щетке 2. Показание динамометра, при котором бумага легко вытаскивается из-под щетки, позволяет определить давление щетки на коллектор. Недостаточное давление щетки приводит к сильному искрению и ускоренному износу коллектора и щеток. Слишком сильное давление увеличивает силу трения в скользящем контакте, а также износ. Давление должно быть минимальным, при

котором искрение не превышает значения, допустимого по технической документации, и одинаковым на все щетки для равномерного распределения тока между ними. Давление пальца 4 на середину щетки регулируется пружиной 5.

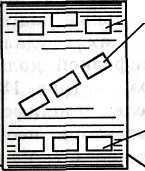

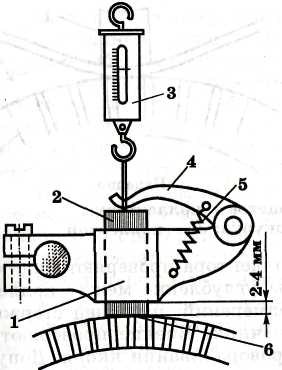

Кроме того, проверяется правильность расположения щеток давление щетки на коллекторе. Для равномерной нагрузки щеток током на каждом щеткодержателе их размещают строго по оси коллектора (рис. 13.2, а). Для равномерного износа коллектора щетки рядов в осевом направлений должны быть сдвинуты (рис. 13.2, б). Расстояние между щеткодержателями одинаково (рис. 13.2, в).

Рис. 13.2. Расстановка точек на коллекторе.

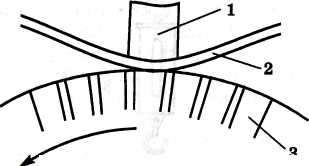

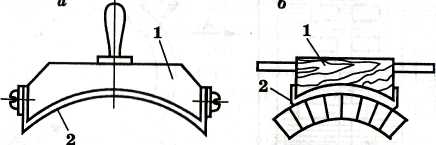

Рис. 13.3. Схема притирки щеток к коллектору: 1 — щетки; 2 — стеклянная шкурка; 3 — коллектор

Биение рабочей поверхности коллектора проверяют индикатором часового типа. Для того чтобы углубление между коллекторными пластинами не искажали измерений, на конец стержня индикатора надевают плоский наконечник. Биение проверяют в нескольких местах при медленном проворачивании якоря. Допустимое биение в быстроходных машинах с окружной скоростью коллектора до 50 м/с не должно превышать 0,02—0,03 мм; в тихоходных машинах без ущерба для работы машины допускается значительно большее биение.

При выработке щеток их заменяют. Величина допустимой

выработки указывается в технической документации на каждую

машину. После установки новых щеток производят их притирку

и пришлифовку. Для притирки между щеткой и коллектором устанавливают стеклянную шкурку с мелким зерном и протягивают

ее в направлении вращения коллектора (рис. 13.3). Рабочая поверхность шкурки придает щетке предварительный радиус, близ

кий радиусу коллектора. Затем щеточный аппарат продувают

сжатым воздухом для очистки от пыли и щетки пришлифовывают при вращающейся на холостом ходу машине. Пришлифовку

можно считать законченной, когда не менее половины поверхности щетки прилегает к коллектору. При этом на коллекторе

должна быть политура.

|

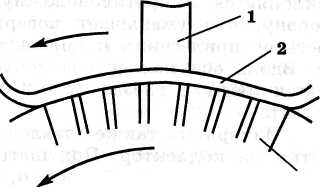

Если коллектор имеет царапины, незначительные подгары,

то их удаляют

шлифовкой коллектора (рис. 13.4).

После шлифовки

коллектора необходимо создать на нем политуру, вращая машину на холостом ходу.

Рис. 13.4. Колодка для шлифования коллектора:

а — с одной ручкой; б — с двумя ручками;

1 — деревянная колодка; 2 — стеклянная шкурка

Проверка и ремонт щеточного аппарата и коллектора тяговых двигателей

Для осмотра и проверки технического состояния основных узлов тяговых двигателей колесную пару домкратами поднимают на 15—20 мм от рельсов и осуществляют прокручивание тягового двигателя. Проворачивают якорь через колесную пару вручную или с помощью специальных приспособлений.

Осматривают коллектор, щеткодержатели, электрощетки и другие доступные для осмотра узлы. По состоянию коллектора и электрощеток можно судить о коммутационной и потенциальной устойчивости тягового двигателя в эксплуатации. При нормальной работе тягового двигателя его коллектор покрыт ровной оксидной пленкой (политурой) светло-коричневого цвета, имеет гладкую полированную поверхность.

Пленка образуется в результате прохождения тока от электрощетки к коллектору (под катодной электрощеткой), когда мельчайшие частицы угля переносятся на коллектор и, сгорая, образуют на его поверхности тонкий оксидный слой. Наличие пленки улучшает условия токосъема, так как она увеличивает переходное сопротивление в щеточном контакте и уменьшает коммутационный ток в коммутирующем контуре. Кроме того, оксидная пленка защищает поверхность коллектора от воздействия искрения и уменьшает его износ в эксплуатации. Поэтому коллектор, у которого имеется такая пленка, не следует без надобности шлифовать или протачивать. Такой коллектор прочищают жесткой волосяной или капроновой щеткой, чтобы удалить из межламельных канавок пыль и грязь, и протирают техническими салфетками, смоченными в бензине.

Если на поверхности коллектора обнаруживают следы искрения, «натяг» меди в межламельных канавках, повышенный износ рабочей поверхности и другие дефекты, то это свидетельствует о неудовлетворительной работе скользящего контакта. Выясняют причины возникновения указанных дефектов и принимают меры по их устранению.

В первую очередь замеряют биение коллектора и износ его рабочей поверхности, тщательно проверяют, нет ли выступания отдельных коллекторных или изоляционных пластин. Биение коллектора 4 проверяют индикатором 3, укрепленным на стойке 2. Стойку с помощью струбцины 1 крепят к остову у верхнего коллекторного люка. При вращении якоря выполняют замер на рабочей поверхности коллектора под серединой электрощеток, а также на расстоянии 10—20 мм от наружного торца коллектора.

Проверка биения коллектора.

Выработку коллектора определяют линейкой и щупом. Линейку кладут вдоль коллекторных пластин и щупом измеряют зазор между ней и коллектором. Биение коллектора должно быть не более 0,1 мм, выработка, как правило, — не более 0,2 мм

Если коллектор имеет хорошую политуру и в эксплуатации не было отключений защиты от круговой огня, перебросов и других неисправностей, допускается равномерная выработка до 0,3—0,5 мм. Если на коллекторе обнаружены небольшие следы перебросов и подгары, то их устраняют мелким стеклянным полотном, укрепленным на специальной колодке; межламельные канавки прочищают жесткой волосяной или капроновой щеткой.

В случаях когда биение или износ рабочей поверхности превышает установленные нормы, коллектор обтачивают. Обточке подлежат также коллекторы, на которых обнаружены местная выработка коллекторных пластин, выступание отдельных коллекторных или изоляционных пластин. Выступание отдельных пластин является весьма серьезным дефектом, так как при этом условия скольжения электрощеток резко ухудшаются, возникает повышенное искрение при прохождении электрощеток по этим пластинам, которое вызывает дальнейший прогрессирующий износ коллектора и ухудшение его состояния, что неизбежно приводит к возникновению кругового огня и перебросов на корпус.

Для обточки коллектора тягового двигателя под электровозом применяют малогабаритные станки-суппорты. Для обточки тяговый двигатель включают на низкое напряжение и устанавливают частоту вращения 150— 200 об/мин. Обточку выполняют при равномерной подаче резца — 0,15 мм на один оборот. Коллектор обтачивают до устранения выработки. При обточке следят за тем, чтобы толщина снимаемой с поверхности коллектора стружки была минимальной.

Обточку коллектора рекомендуется осуществлять алмазными резцами или резцами из твердых сплавов, так как обыкновенные резцы не обеспечивают высокой чистоты обработки.

При обточке коллектора необходимо соблюдать правила техники безопасности:

— все работы на электровозе прекратить;

— на дверь высоковольтной камеры электровоза и шину низкого напряжения повесить оградительные трафареты;

— включить вытяжное вентиляционное устройство;

— поднять все щетки над коллектором, кроме щеток двух щеткодержателей разной полярности;

— подъемные домкраты зафиксировать стопорными гайками;

— электрощетки двигателя, находящегося в паре с обтачиваемым, снять, щеткодержатель обтачиваемого двигателя заземлить.

Обточку коллектора разрешается выполнять только при неснятых кожухах зубчатой передачи и после контроля правильности собранной схемы. Слесарь, обтачивающий коллектор, должен надеть резиновые перчатки, защитные очки, подложить под ноги резиновый коврик и установить защитный экран. После обточки снимают фаски с коллекторных пластин и осуществляют их разделку у торца коллектора. Для разделки коллекторных пластин с торца применяют специальное зубило. Фаски наиболее целесообразно снимать резцом-фасочником сразу с двух рядом расположенных пластин. Для придания межламельной канавке формы, способствующей лучшему выдуванию из нее пыли, фаску с кромок коллекторных пластин 0,2 мм снимают под углом 45°. После снятия фасок и разделки коллекторных пластин рабочую поверхность коллектора шлифуют и полируют.

Коллектор шлифуют ручной колодкой (с изолированной рукояткой), на которой закреплено стеклянное полотно № 4 — № 6, или шлифовальным бруском. Наиболее целесообразно шлифовать коллектор при закрытом люке (с помощью специальных приспособлений).

Полируют коллектор деревянной колодкой, изготовленной из твердых пород дерева (бук, клен) или брезентом, укрепленным на деревянной колодке.

Чем лучше обработан коллектор и чище его поверхность, тем лучше условия для токосъема, тем быстрее образуется пленка политуры. При высокой чистоте обработки коллектора потери от трения электрощеток уменьшаются, а следовательно, уменьшается нагрев коллектора и электрощеток, что в свою очередь благоприятно сказывается на работе скользящего контакта и улучшает коммутацию двигателя.

После обточки и шлифовки коллектора тщательно проверяют состояние межламельных канавок. В канавках не должно оставаться медных стружек, загрязнений от угольной пыли. Миканит должен быть тщательно выбран на глубину не менее 0,5 мм. Выступание миканита не допускается. Если глубина межламельных канавок менее 0,5 мм или выступает коллекторный миканит, то производят продорожку коллектора. Эта операция весьма трудоемка и требует тщательного выполнения, поэтому под электровозом ее осуществляют редко. Как правило, продорожку коллекторов приурочивают к ТР-3. Чтобы обеспечить эксплуатацию тяговых двигателей между деповскими и заводскими ремонтами без продорожки коллекторов, глубина межламельных канавок при выпуске двигателей из капитального ремонта, среднего и деповского ремонтов должна быть 1,4—1,6 мм.

После обточки, снятия фасок, шлифовки и полировки коллектор тщательно очищают жесткой волосяной щеткой, а затем тяговый двигатель продувают сжатым воздухом давлением 200—300 кПа (2— 3 кгс/см2).

В случаях когда рабочая поверхность коллектора не требует обточки и шлифовки, но в межламельных канавках имеется «затяжка» меди с коллекторных пластин в виде заусенцев, то такой коллектор тщательно очищают от заусенцев, а необходимости снимают фаски.

Осматривают все узлы и дел щеточного аппарата — электрощетки, щеткодержатели, их кронштейны, траверсу, состояние которых так же, как и состояние коллектора, оказывает решающее влияние на коммутационную и потенциальную устойчивость двигателя в эксплуатации.

Снимают щеткодержатели, которые в соответствии с правилами ремонта подлежат ревизии. Ревизию щеткодержателей и их ремонт осуществляют на специализированных рабочих местах. Взамен снятых при ревизии щеткодержателей устанавливают проверенные и отремонтированные. При установке щеткодержателей на тяговый двигатель следят за тем, чтобы продольная кромка его окна под электрощетки была параллельна кромке коллекторной пластины, а также чтобы расстояние от нижней поверхности щеткодержателя до коллектора было в пределах 2—4 мм, а от боковой стенки щеткодержателя до петушков коллектора — 5— 7 мм.

Если расстояние от корпуса щеткодержателя до коллектора больше 4 мм, то щеткодержатель опускают на один выступ гребенки. Увеличение расстояния между щеткодержателем и коллектором ухудшает работу электрощеток, так как при этом их набегающая сторона изнашивается быстрее сбегающей и во время изменения направления вращения двигателя может произойти скол и повреждение грани электрощетки.

При значительном перекосе электрощетки в окне щеткодержателя становится возможным также смещение электрощетки с нейтрали, что вызовет ухудшение коммутации.

Необходимо устанавливать щеткодержатель так, чтобы нижняя поверхность его окна была параллельна рабочей поверхности коллектора (в пределах установленных норм).

Проверяют состояние всех электрощеток, их проводников и прочность крепления проводников к стенке щеткодержателя. Изношенные сверх установленных норм, а также поврежденные электрощетки заменяют новыми.

Перед установкой новых электрощеток рекомендуется их притереть на специальном приспособлении или на коллекторе, подложив под электрощетки стеклянное полотно. Не допускается установка на тяговый двигатель электрощеток разных марок (кроме электрощеток марок ЭГ-61 и ЭГ-75 или ЭГ-61 А и ЭГ-75, которые могут работать совместно.

Наиболее целесообразно менять на тяговом двигателе сразу все электрощетки или электрощетки одной полярности. Желательно, чтобы электрощетки имели примерно одинаковую высоту, были изготовлены одним заводом и принадлежали одной партии. Такие электрощетки будут иметь наиболее близкие характеристики, что чрезвычайно важно для устойчивой работы скользящего контакта, так как распределение тока между такими электрощетками будет наиболее равномерным.

Осматривают кронштейны щеткодержателей, изоляторы, протирают их смоченными бензином техническими салфетками. При выявлении на фарфоровых изоляторах или кронштейнах повреждений, которые не могут быть устранены на двигателе, их снимают и заменяют исправными.

Не допускаются в эксплуатацию кронштейны с ослабленными или поврежденными изоляторами (трещины или повреждения глазури на длине изолятора, превышающей 20%), с подгарами поверхностей кронштейнов.

Повреждение глазури на изоляторах уменьшает длину изолированной поверхности и поэтому способствует перебросам дуги на корпус двигателя. Если поврежденная поверхность фарфорового изолятора занимает менее 20% его длины, то такой изолятор разрешается до выкатки двигателя оставлять в эксплуатации. При этом оплавленные и поврежденные места изолятора тщательно очищают и покрывают изоляционной дугостойкой эмалью холодной сушки.

Не разрешается наносить эмаль на обожженные или загрязненные изоляционные поверхности изоляторов, конусов и пальцев. Эмалевое покрытие будет непрочным, на этих местах появятся трещины, которые будут служить мостиками утечки тока и замыканий на заземленные части. Очищать дефектные места от грязи и поджогов после покрытия их эмалью значительно труднее, чем до покрытия.

Крепления.

Проверяют состояние креплений межкатушечных соединений кабелей траверсы и выводных проводов. Оно должно быть прочным и исключать возможность их вибрации, перетирания и других повреждений.

В процессе эксплуатации от воздействия ударных нагрузок возможно ослабление крепления подшипниковых щитов, шапок моторно-осевых подшипников и полюсов. Ослабление крепления подшипниковых щитов и шапок моторно-осевых подшипников приводит к резкому ухудшению условий работы моторно-якорных и моторно-осевых подшипников. Ослабление крепления полюсов может вызвать пробой изоляции их катушек. Эти серьезные повреждения могут привести к порче электровоза в пути следования и потребовать его непланового ремонта. Поэтому в процессе ремонта тяговые двигатели осматривают с наружной стороны и обстукиванием болтов, крепящих указанные узлы и детали, проверяют плотность их установки.

Ослабление полюсных болтов, крепящих верхние полюсы, можно выявить по наличию трещин в заливке компаундной массы. Ослабшие полюсные болты проверяют ультразвуковым дефектоскопом, так как при ослаблении их крепления условия работы ухудшаются и в болтах могут появиться трещины и изломы. Болты, у которых обнаружены трещины, заменяют исправными, а ослабшие подтягивают.