Диагностика и ремонт рессор

Прежде чем приступить к ремонту рессоры, нужно понять, что она из себя представляет и какую функцию выполняет. Рессора необходима для того, чтобы смягчить удар в случае наезда на кочки или ямы на дороге. Рессора состоит из упругих стальных листов разной величины, между собой эти листы скреплены хомутами и центровым болтом. Рессора имеет по двум краям ушки в виде завитков, в которые вставляются втулки из резины. Первое ушко крепится на передний кронштейн при помощи болта и гайки, второе закрепляется на заднем кронштейне при помощи серьги. Серьга закреплена свободно и может немного раскачиваться, поэтому при сильной нагрузке и изгибе пластин, рессора может немного сместиться. Задний мост автомобиля крепится на рессору посередине, для крепления используются стремянки. Стремянки также крепят резиновый буфер, который находится на полуоси, когда рессора сильно прогибается, то упирается в эту резиновую прокладку.

Уход и обслуживание рессор

Рессоры — довольно надежная и долговечная деталь, ремонтировать ее нужно только в случае полной поломки. А чтобы отдалить этот момент, нужно следить за состоянием рессоры, очищать ее от ржавчины и слоя грязи, такое обслуживание требуется после пробега 10 тыс. километров. Чистить рессору можно щеткой по металлу или крупной наждачкой, после очистки нужно промыть рессору в керосине. После проведенной очистки рессору нужно смазать смесью из графитовой смазки и тавота.

Если вы производите замену рессоры, то прежде чем установить ее, нужно покрыть ее быстросохнущей антикоррозийной краской. Чтобы деталь дольше прослужила, необходимо раз в 2-3 дня смазывать тавотом пальцы серег и пальцы рессоры. Следует проявить аккуратность, чтобы не сломать рессорные пальцы при накручивании гайки, впрочем, поломка чаще всего происходит из-за ударов по ней.

Также рекомендуется следить за состоянием стремянок крепящих рессору к заднему мосту и к передней оси, осмотреть их затяжку, она должна быть прочная и не болтаться. К уходу можно отнести и дополнительные действия, на случай, когда автомобиль работает в экстремальных условиях. Для дополнительной защиты нередко рессору обматывают шпагатом, который пропитан смолой, а поверх этого натягивается чехол из брезента, а в него затем набивается тавот.

Проблемы с рессорами и методы починки

Самую большую и постоянную нагрузку испытывают передние рессоры, все удары приходятся сначала на передний мост, кроме того, здесь установлен тяжелый двигатель, поэтому поломки происходят чаще именно спереди. К неисправностям такого рода можно отнести: осадку листов, поломки и срывы стремянок, трещину и поломку листа рессоры, также могут сломаться пальцы. Если лист рессоры лопнул, то просто необходима его полная замена, т.к. качественно починить ее не получится. Если произошел прогиб рессоры, то автомобиль заметно наклонится на один бок, на котором произошел прогиб, его в таком случае можно починить путем шаблонной правки.

Устройство и работа рессоры

Так как подкладка очень толстая, то коническую головку, расположенную на центральном болте, сложно вставить в осевую выемку, хотя она и предназначена именно для этой цели. По этой причине рессора остается подвижной и передвигается по оси. Если на стремянках установлены гайки с небольшими подкладками, то контргайки на них не навинчиваются.

Если установлена рессора со скользящими концами, то в этом есть большое преимущество. Дело в том, что когда нагрузка увеличивается, то благодаря свободным скользящим концам они намного лучше сопротивляются толчкам. Плюс ко всему, по причине их скольжения не чувствуются и не передаются на раму толчки с заднего моста. В этом случае рессора становится упругой подвеской.

Еще один элемент — комник, в нем размещаются концы коренных и подкоренных листов. В этом случае рессоры скользят по ролику, поэтому рессора не испытывает сильного напряжения, а наоборот, находится в ослабленном состоянии.

Если рессора имеет ушки, то вся нагрузка распределяется на поперечное сечение. В случае с комником, то здесь нагрузка распределяется ни на один лист, а сразу на два, соответственно, на сечение большего масштаба, таким образом прочность такой рессоры становится намного выше.

На пальцах рессор и на серьгах находятся ниппеля, которые позволяют производить регулярный уход и добавлять туда тавот. Если пальца рессор полностью меняются, то их нужно полностью промазать тавотом, а сами рессоры требуют постоянной очистки от ржавчины.

Плановый и внеплановый ремонт рессор

Необходимо следить за состоянием рессор, в т.ч. за состоянием краски, если краска местами облупилась, то ее нужно обновить. Те места листов, которые между собой соприкасаются, нужно регулярно смазывать тавотом. Чтобы между листами появился зазор, необходимо освободить их из-под нагрузки, приподняв машину на домкратах. После этого рессоры разгрузятся и между листами образуются щели, в которые будет несложно набить тавот, также можно использовать машинное масло густого типа. Нередко рессорные пальцы ломаются именно по причине отсутствия смазки, это будет несложно понять, глянув на состояние пальца, на нем будут видны следы износа и сильные стертости.

Если поломка пальца произошла на дороге, то временно можно установить любой металлический стержень или даже отвертку, после чего подвязать стержень проволокой, это позволит вам на время устранить поломку и доехать до автосервиса.

Если при езде вы слышите скрип и писк, то, скорее всего, это скрипят между собой несмазанные рессорные листы или же рессорные пальцы по той же причине. Если внезапно в дороге у вас сломался рессорный лист, то помочь вам может нехитрое лечение, конечно, это временно, для того, чтобы добраться до места капитальной починки. Для этого возьмите два крепких гаечных ключа, один должен быть сверху листа, второй снизу, а затем обмотайте их проволокой, получится своеобразная шина. Конечно же, ехать при такой поломке нужно медленно и не попадать в ямы.

Важность регулярного осмотра и обслуживания

Для ремонта в дороге будет полезным использовать ремонтные мостики, это позволит вам в случае поломки отремонтировать или даже сделать рессору самостоятельно. Состоят эти мостики их двух натяжных пружин, а также кованой части, это все, что вам может быть нужно.

В заключение

Регулярный уход за рессорой состоит из нескольких действий. Необходимо регулярно смотреть за их состоянием, не забывать подтягивать гайки стремянок. Кроме того, нужно проверять состояние листов и их смазку, не ленитесь тщательно смазывать листы и расстояние между ними. Сделать это не сложно, даже не снимая их с авто, просто отсоедините нижние концы амортизаторов от подкладок, кузов нужно поднять на домкратах до отрыва колес от земли.

Ежегодный плановый осмотр и ремонт включает в себя полное снятие рессор, разбор их, тщательная очистка от грязи и ржавчины, после чего необходимо смазать рессоры.

Ремонт рессорной подвески автомобиля

Ремонт рессорных подвесок

Система подвески: пакеты полуэллиптических рессорных листов с дополнительными полыми вспомогательными резиновыми подушками, гидравлическими амортизаторами двустороннего действия.

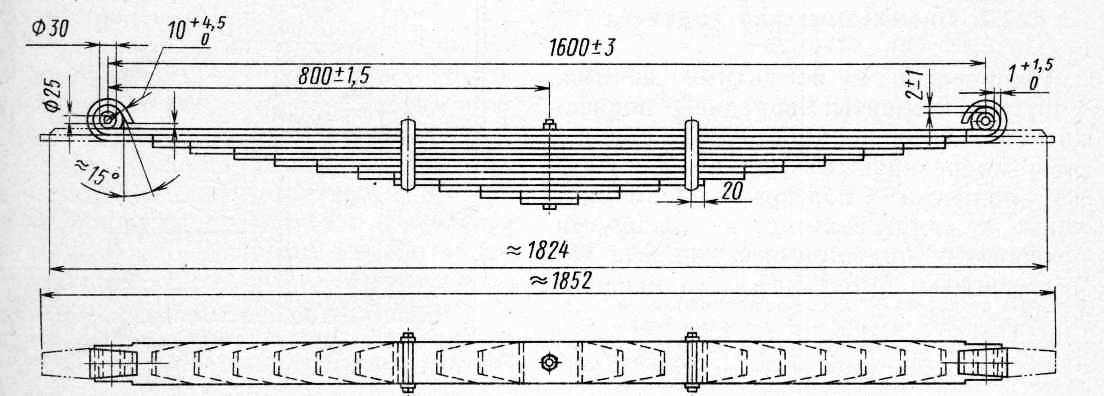

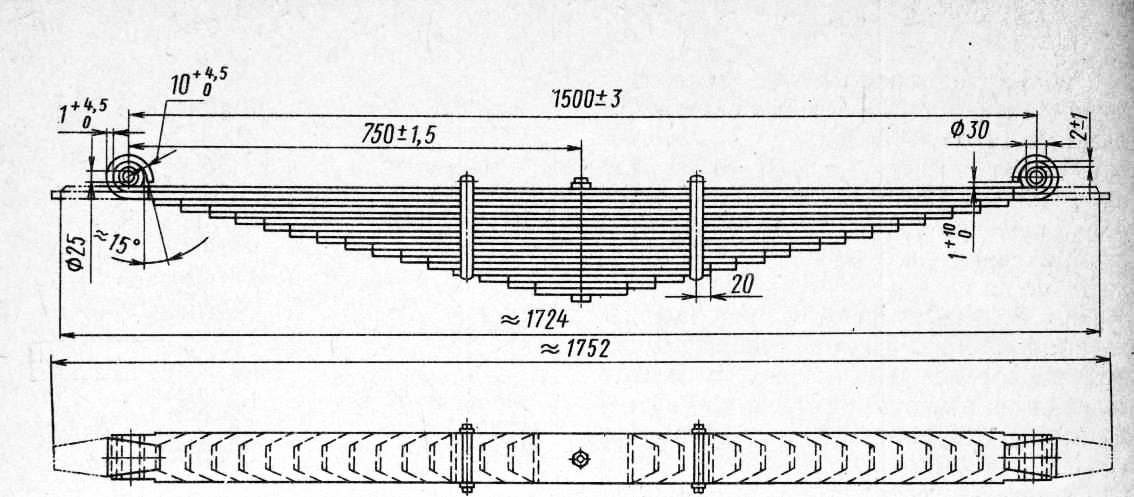

Технические требования. Передняя несущая рессора: стрела прогиба при нагрузке 1435 Н— (0 + ±6) мм. Проверка модуля упругости при 100 – 200 Н. Испытательная нагрузка рессоры 210 Н.

Задняя несущая рессора: стрела прогиба при нагрузке 2700 Н — (0 + 6) мм. Проверка модуля упругости при 200 + 300 Н. Испытательная нагрузка рессоры — 3500 Н.

(Конфигурация ушек приведена для рессор в ненагруженном состоянии.)

Снятие и установка рессор.

Демонтаж рессоры надлежит выполнять в следующем порядке:

— снять телескопические амортизаторы;

— автобус поднять и поставить на подставки, полностью разгрузив рессоры;

— вывернуть гайки хомутов рессоры и снять хомуты;

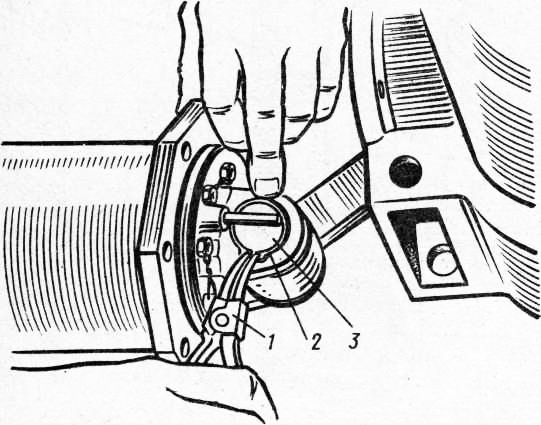

— на кронштейне и балансире удалить стопорные винты пальцев и выбить пальцы выколоткой из мягкого металла; снять рессорный пакет. Установку выполняют в последовательности, обратной снятию.

После определенного периода обкатки гайки рессорных хомутов следует подтянуть.

При ремонте выполняют следующие операции:

— с рессорной стяжки удаляют винты;

— снимают нагрузку с центрального болта рессоры струбциной, после чего отворачивают его гайку;

— очищают листы рессоры и проверяют на наличие трещин (материал — пружинная сталь марки 60 S MSZ 2666 *);

— покрывают рессорные листы пластичной смазкой на графитной основе, укладывают их в соответствующей последовательности и вставляют центральный рессорный болт;

— струбциной сжимают весь пакет листов и затягивают гайку;

— снимают струбцину и проверяют напряжение рессоры;

— -затянуть рессорные хомуты таким образом, чтобы головки болтов находились с внутренней стороны транспортного средства;

— снятые втулки заменить. Распрямившиеся рессорные листы необходимо отпустить, затем выгнуть их на гибочном станке и вновь закалить до первоначального состояния. После закалки следует повторить измерение модуля упругости.

Технические и ремонтные данные.

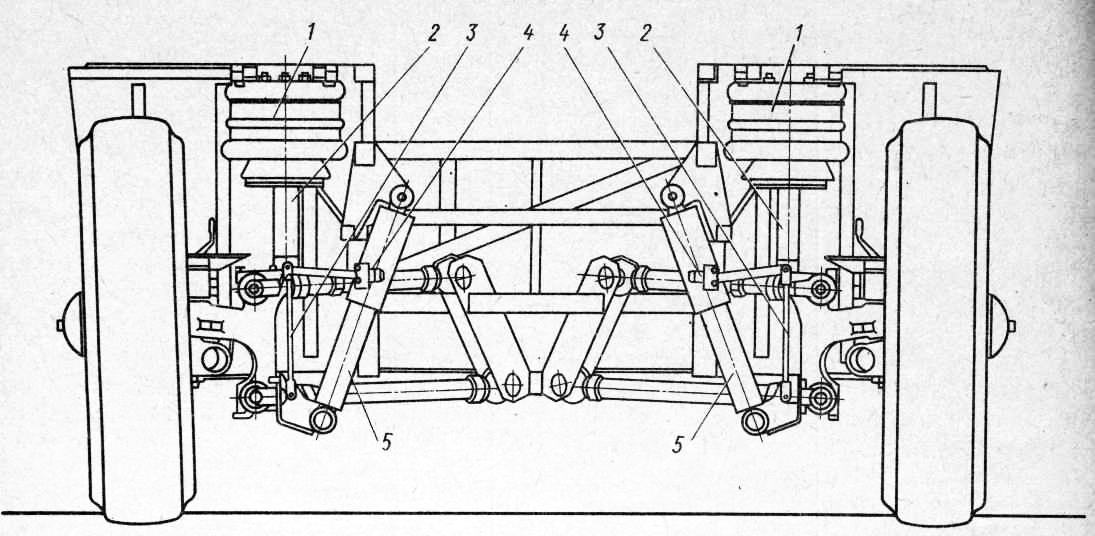

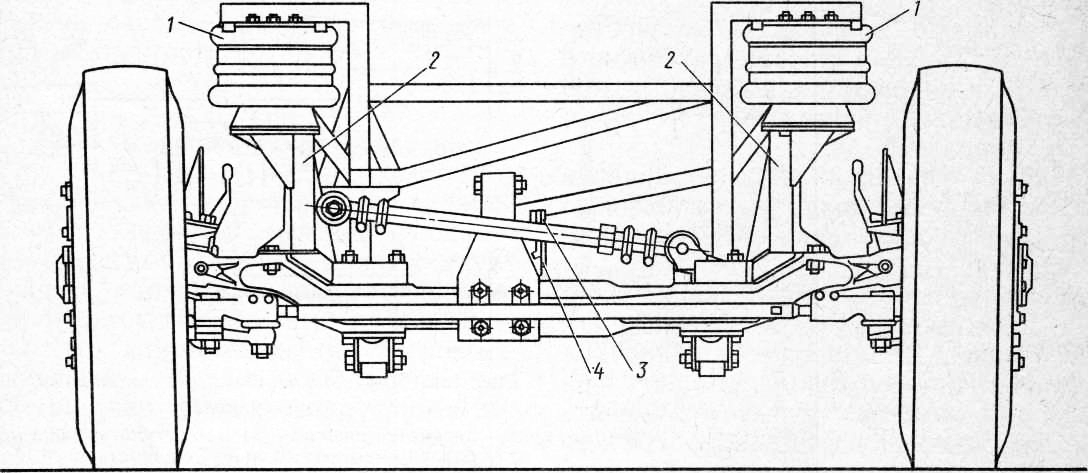

Упругие элементы: передней подвески — колесные пневмобаллоны с внутренними резиновыми подушками; задней подвески — колесные пневмобаллоны с внутренними и внешними резиновыми подушками. Основные характеристики амортизатора приведены ниже.

Разборка и ремонт пневмоподвески.

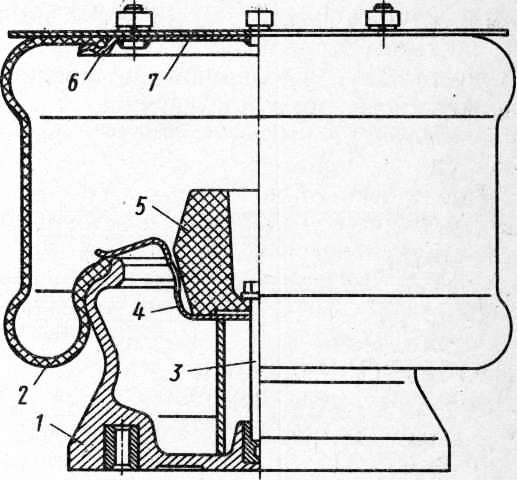

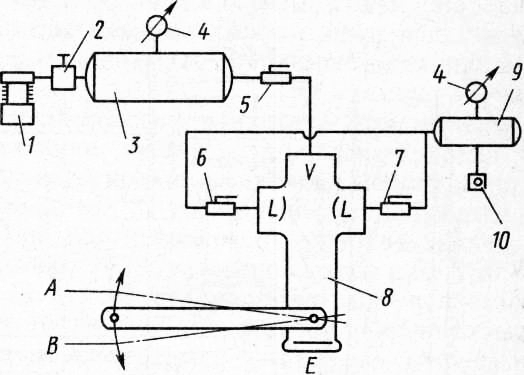

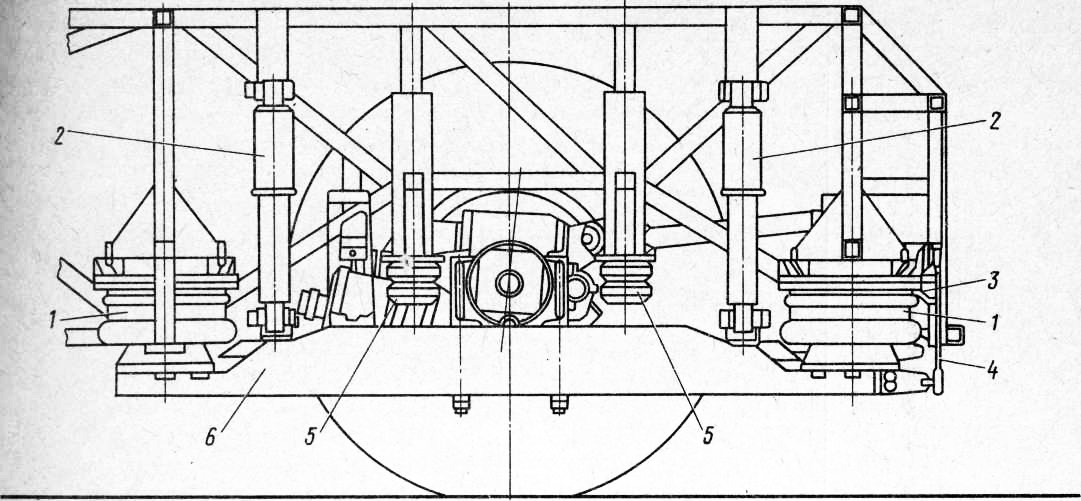

При выполнении работ следует руководствоваться схемой на рис. 4.

Разборку начинают с удаления стопорных гаек и снятия покровной пластины. После этого извлекают запирающую крышку из баллона и удаляют кожух. Вывернуть болт, снять резиновую подушку, затем вынуть стопорный стакан и, наконец, снять баллон с поршня.

Частой неисправностью колесного пневмобаллона является утечка воздуха из системы. Просачивание может возникнуть в местах соединений воздухопроводов, в клапане регулирования уровня или в баллоне.

В случае дефекта кожуха или баллона (кожух деформируется, растрескивается, рвется, баллон истирается, разрывается) при ремонте производят замену вышедших из строя деталей.

Сборку выполняют в последовательности, обратной разборке.

После каждого ремонта необходимо выполнять испытание узла под давлением, при этом пневмобаллон в сборе устанавливают на стенде и подают в него сжатый воздух под давлением 0,8 МПа. После погружения баллона в воду воздух не должен выходить из баллона в течение 1 мин.

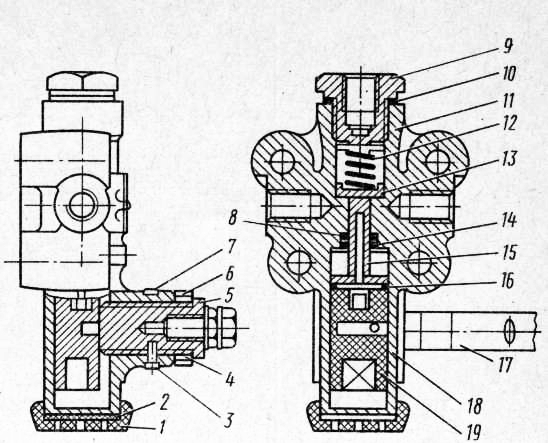

Клапан регулирования уровня пола. При сборке и разборке следует руководствоваться рис. 5 и 6.

При разборке вывернуть редукционный ниппель, извлечь тарелку клапана и нажимную пружину из отверстия корпуса. После удаления разжимного кольца и шпонки из корпуса можно извлечь палец привода вместе с рычагом управления.

После удаления пальца привода снять защитный колпачок и войлочную прокладку, освободив тем самым поршень.

Детали клапана регулирования уровня пола, наиболее подверженные повреждениям,— резиновые и войлочные детали. Их необходимо заменять при каждом ремонте! Следует заменять также утратившую упругость или корродированную нажимную пружину.

Пружину следует заменять, если она представляется слабой и неподходящей уже при первом осмотре.

Сборку узла следует выполнять в последовательности, обратной разборке, следя за тем, чтобы поршень и сопряженный с ним палец двигались свободно, без заеданий.

Болт крепления рычага управления следует затягивать с моментом 35 -f—f-40 Н-м.

При испытании клапан подсоединяют как показано на рис. 6.

Чаще всего выполняют испытания на герметичность. Герметичность клапана проверяют в режиме выпуска воздуха под давлением 0,6 МПа, а под давлением 0,3 МПа в имитаторе пневмо-баллона подвески (3-литровом воздушном баллоне) и в рабочем режиме, а также в среднем положении под давлением 0,3 МПа.

Расстояние между нижней и верхней рабочими точками не должно превышать 16 мм у соединительного отверстия рычага управления.

Рычаг управления должен легко поворачиваться на 360°.

Время наполнения 3-литрового воздушного баллона при повороте рычага управления на 20°— (3,5±1) с, продолжительность выпуска — (10 + 2) с.

Примеры установки рессорных пневмобаллонов приведены на рис. 7, 8 и 9.

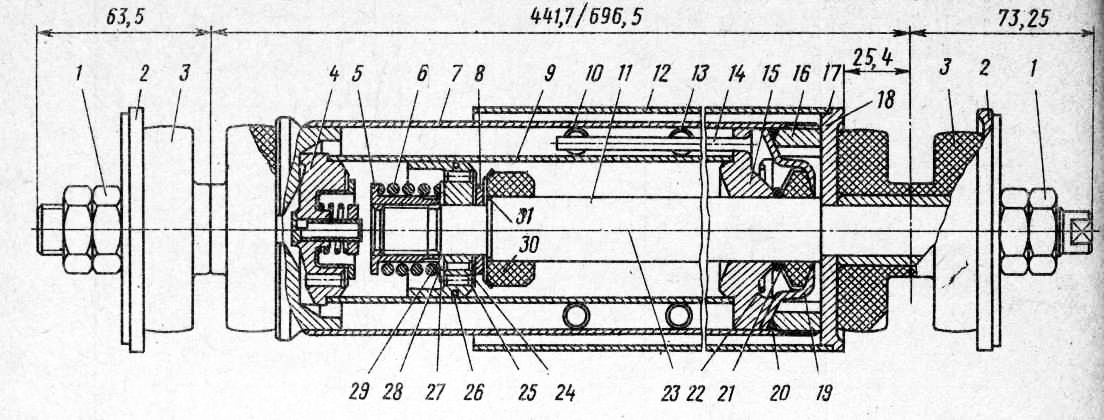

Амортизаторы являются прецизионными гидравлическими устройствами (рис. 10), в связи с чем их ремонт и регулировку необходимо выполнять, как правило, только в специализированном подразделении, где имеются соответствующие специальные приспособления и инструменты, испытательные стенды. Ремонт в других условиях допускается только в том случае, если его цель — устранить такое подтекание гидравлической жидкости, которое вызвано выходом из строя сальника штока поршня или уплотнитель-ного кольца.

Если среди причин подтекания имеются и другие, помимо неисправности упомянутых деталей (например, повреждение, задир штока поршня), то ремонт может быть выполнен только в специализированном подразделении, поскольку такого рода неисправности связаны с заменой многих деталей и требуют повторного испытания амортизатора.

При разборке амортизатора во всех случаях необходимо заменять сальник штока поршня и уплотнительное кольцо независимо от того, являются неисправными обе детали или только одна.

Перед тем как приступать к ремонту амортизаторов, необходимо обеспечить выполнение разборки и сборки в абсолютно чистом месте, исключающем загрязнение деталей, поскольку даже самые мелкие частицы грязи, попав внутрь амортизатора, приведут к ненормальному. его функционированию и поломке.

Разборка амортизатора для замены сальника штока поршня и уплотни-тельного кольца.

Шток цилиндра в сборе зажать в тиски за уплощенную часть на конце штока таким образом, чтобы он был направлен вертикально вверх. Накидным ключом отвернуть гайку штока.

После этого детали могут быть сняты со штока в следующем порядке: пружина клапана, опора пружины, шайба, четыре клапанные шайбы, поршень с поршневым кольцом, два плоских, клапана, фасонная пластинчатая пру жина, буртик штока поршня, опорная пластина, буфер, направляющая штока поршня, коническая пружина, опора сальника, сальник штока, обойма сальников, уплотнительное кольцо, запорный болт.

Операции, выполняемые перед началом сборки:

— обезжирить все детали и узлы (за исключением сальников) и просушить сжатым воздухом;

— убедиться в исправности всех деталей. Если на какой-либо из них невооруженным глазом можно заметить дефект (повреждение, следы задира и т.д.), такая деталь должна быть удалена;

— подготовить две новые детали, необходимые для выполнения сборки,— сальник 18 штока поршня и уплотнительное кольцо 20;

— залить в мерный сосуд необходимое количество свежей амортизаторной жидкости (0,859-0,913 л).

Правильная последовательность сборки приведена ниже.

Сначала собрать узел поршня цилиндра (последовательность установки деталей обратна разборке).

Необходимо особое внимание обращать на установку на шток сальников. Перед установкой отверстие сальника смазать пластичной смазкой Rokol ASP * , а затем оправкой для сальников так надвинуть его на шток, чтобы имеющаяся на сальнике надпись была обращена в сторону амортизаторной жидкости.

После установки деталей штока поршня на резьбу его концов навернуть гайки и затянуть их с усилием (105 + 5) Н-м. Рабочий цилиндр насадить на поршень с поршневым кольцом, а затем, сдавив поршневое кольцо, полностью надвинуть цилиндр на поршень.

Извлечь узел из тисков, поместить в рабочий цилиндр направляющую штока и постукиванием продвигать ее до упора в дно цилиндра. Необходимо следить за тем, чтобы не повредить край направляющей штока при постукивании!

После этого установить в отверстие направляющей штока цилиндра трубку обратного тока и зафиксировать ее опорными пружинами так, чтобы концы опорных пружин вошли в соответствующие проточки трубки обратного тока.

Полностью вытянув шток поршня, залить в рабочий цилиндр амортизатор-ную жидкость, оставив свободным место только для того, чтобы можно было вставить запорную крышку в сборе на ее место.

Установить на место запорную крышку в сборе и, постукивая, осаживать ее до тех пор, пока ее край не упрется в край рабочего цилиндра.

Сварной корпус зажать в тиски уплощенной частью колпачка и залить в него остаток отмеренной амортизатор-ной жидкости. Затем вставить в корпус ранее собранный узел, установив на свои места остальные детали. Уплотни-тельное кольцо покрыть тонким слоем амортизаторной жидкости, а затем завернуть запорный болт, момент затяжки которого (380±7) Н-м.

Натянуть пылезащитную трубу, а затем точечной сваркой закрепить ее на фиксирующем диске узла штока поршня.

В конце операции, после установки резиновых прокладок и дисков, навернуть и затянуть ограничительные гайки.

Ремонт амортизаторов типа МАЗ , «Гирлинг» или других по существу совпадает. В процессе ремонта необходимо проверять, нет ли подтекания масла вдоль штока поршня или по резьбе запорной гайки. Если обнаружено подтекание, сальники необходимо заменить, поскольку в противном случае понизится эффективность работы амортизаторов.

Проверка работы собранного амортизатора. Если у амортизатора были неисправны только сальники и уплотнительное кольцо штока поршня, то отремонтированный рассмотренным выше образом узел, будет работать безупречно.

В случае если отремонтированный амортизатор после установки его на автобус не функционирует должным образом, вместо попыток дальнейшего ремонта необходимо обратиться в специализированное ремонтное подразделение, поскольку теперь уже причиной неправильной работы является не только неисправность уплотнений.

Амортизатор может быть проверен вручную и на испытательном стенде. При испытании вручную невозможно составить удовлетворительное представление относительно работы амортизатора. Большое влияние на восприятие будут оказывать силы, возникающие в процессе трения между поршнем и поршневым кольцом, а также рабочим цилиндром, между штоком поршня, сальником штока и направляющей штока. По этой причине, например, может случиться, что при проверке работы двух амортизаторов вручную их гасящее колебания действие может показаться совершенно различным, в то время как данные точного испытания на стенде покажут, что они имеют примерно одинаковые параметры.

И тем не менее испытание вручную является полезной операцией, ибо при этом удаляется воздух из рабочего цилиндра, поскольку невозможно избежать попадания некоторого количества воздуха в цилиндр при сборке.

Для испытания вручную амортизатор зажимают в тисках у уплощенной части колпака сварной трубы корпуса таким образом, чтобы он имел вертикальное положение штоком поршня вверх. Затем несколько раз растянуть и сжать амортизатор на всю величину хода. Воздух из цилиндра удалится после одного-двух циклов растяжки и сжатия, после чего гасящее колебания сопротивление должно стать равномерным, иными словами, величина этого сопротивления не должна скачкообразно изменяться.

Таким образом, при проверке вручную можно почувствовать сопротивление колебаниям, но это обстоятельство не дает никаких гарантий того, что в эксплуатационных условиях будет обеспечиваться удовлетворительное сопротивление.

Надежное суждение относительно качества функционирования амортизатора можно получить только на основании результатов стендовых испытаний.