- Выправочно-подбивочно-рихтовочная машина ВПР-02: принцип работы, характеристики

- Выправочно-подбивочно-рихтовочная машина ВПР-02: сфера применения

- Принцип работы путевой машины ВПР-02

- Выправочно-подбивочно-рихтовочная машина ВПР-02 применение в работах компании Феррум

- Выправочно-подбивочно-рихтовочные машины ВПР-1200, ВПР-02 и их модификации

- Модернизация путевой машины ВПР-02

- ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ НА КАПИТАЛЬНЫЙ РЕМОНТ МАШИН ВПР-1200, ВПРС-500, Р-2000 ОК-02

- 1. ВВЕДЕНИЕ

- 2. ПРИЕМКА В РЕМОНТ

- 3. РАЗБОРКА И МОЙКА

- 4. ДЕФЕКТАЦИЯ И РЕМОНТ ТИПОВЫХ ДЕТАЛЕЙ,

- СБОРОЧНЫХ ЕДИНИЦ И СОСТАВНЫХ ЧАСТЕЙ

- 5. СБОРКА

- 5.1. Общие требования

- 5.2. Сборка резьбовых соединений

- 5.3. Сборка шпоночных и шлицевых соединений

- 5.4. Сборка неразъемных соединений

- 5.5. Сборка деталей с подшипниками качения

- 5.6. Сборка цилиндрических зубчатых передач

- 5.7. Сборка конических зубчатых передач

- 5.8. Сборка и монтаж трубопроводов

- 5.9. Сборка и монтаж приводов управления

- 5.10. Сборка и монтаж сборочных единиц

- гидравлических систем

- 5.11. Сборка и монтаж электрооборудования

- 5.12. Обкатка и испытание составных частей

- 6. ИСПЫТАНИЯ ПОСЛЕ РЕМОНТА

- 7. ОКРАСКА

- 8. ТРАНСПОРТИРОВАНИЕ

- 9. ГАРАНТИИ РЕМОНТНОГО ПРЕДПРИЯТИЯ

Выправочно-подбивочно-рихтовочная машина ВПР-02: принцип работы, характеристики

Путевая машина ВПР-02 имеет конструкцию высокой сложности, с хорошо проработанными рабочими органами, внутренним устройством кабин и оборудованием под крышей. Машина выпускается на заводе ОАО «Калугапутьмаш» с 1988 года.

Устройство представляет собой машину для выправки, подбивки и рихтовки в продольном профиле, уплотнения балласта в пространстве под шпалами и возле острых углов во всех видах ремонта — как текущем, так и срочном. Такую выправочно-подбивочно-рихтовочную машину ВПР-02 можно использовать при работе с рельсами конфигураций до Р-65, со шпалами, изготовленными из дерева и железобетона и при любых видах балласта.

Выправочно-подбивочно-рихтовочная машина ВПР-02: сфера применения

Машина используется для выправки и отделки железнодорожного пути при любом виде ремонта, в процессе строительства и текущем обслуживании пути, при этом уклон должен составлять не более 200 градусов. Машина функционирует в условиях умеренного климата и диапазоне температур от -10 до +40 градусов. Важно, чтобы балласт при этом не замерзал. Управления выправкой происходит с помощью микропроцессорной системы.

Машина ВПР-02 технические характеристики имеет следующие:

- производительность труда — до 1400 шпал за час;

- мощность дизеля — 200 кВт;

- сила подъёма — 250 кН;

- сила рихтовки — 170 кН;

- высота подъёмки и сдвижения пути — до 100 мм;

- скорость транспорта в самоходном режиме — 80 км/ч;

- максимальные показатели выправки шпал: 100 при подъёмке и сдвижке;

Принцип работы путевой машины ВПР-02

У блоков подбивки содержится 16 подбоек в вертикальном положении, концы внизу коленвала в процессе вращения варьируются с амплитудой движения 10-15 мм в горизонтальной плоскости. Погружение вертикальных гидроцилиндров в балласт между шпалами в процессе подбойки происходит на 0,4-0,6 м, затем происходит сближение, при этом шпала обжимается, и балласт под ней становится плотнее. Магистральная машина ВПР-02 подбивает слой балласта под двумя шпалами, а затем движется к следующим шпалам. Каждый блок машины может двигаться в поперечном направлении, чтобы можно было подбить балласт на путях на участках с кривой траекторией.

Машина отличается повышенной работоспособностью при уплотнении балластной призмы, устойчивостью к износу и производительностью труда, поэтому её очень выгодно применять в железнодорожной отрасли. Более подробно ознакомиться с параметрами машины можно в процессе её применения при работе на железнодорожных путях.

Выправочно-подбивочно-рихтовочная машина ВПР-02 применение в работах компании Феррум

Специалисты компании «Феррум» используют выправочно-подбивочно-рихтовочную машину при ремонтных работах на железной работе. Также, в своей работе мы используем укладочный кран УК-25/9-18, о принципах его работы и технических характеристиках расскажем в следующей статье.

Выправочно-подбивочно-рихтовочные машины ВПР-1200, ВПР-02 и их модификации

Машины предназначены для выполнения всех видов выправочно-подбивочных и рихтовочных работ при текущем содержании и всех видах ремонтов пути. Машины самоходные, циклического действия,работают в сцепе с платформой, которая увеличивает базу рихтовочного устройства. Путь обычно выправляют с подъёмкой 10-50 мм, что позволяет «утопить» [1, с. 458] большинство коротких неровностей. Для выправки длинных неровностей используют метод фиксированных точек с предварительным измерением отклонений продольного профиля по базовому рельсу, или по лазерному лучу (для ВПР-02 – только отклонения в плане).

Машина ВПР-1200 (производительность 900-1200 шпал/час), обеспечивает время непрерывной работы 3 ч (4 ч по паспорту). Оптимальное «окно» – 5 часов.

Машина ВПР-02 более современная, производительность её 1400 шпал/час, время непрерывной работы 6-8 ч. Точность положения пути после выправки:

— отклонения в продольном профиле, % не более 1;

— перекос пути, мм, не более 1;

— отклонение по уровню, мм ±2;

— геометрический коэффициент сглаживания 1:37.

Скорость рабочего прохода машины ВПР-02 – 0,6 – 0,65 км/ч, максимальное заглубление подбоек 14-16 см от подошвы шпал. Машины не применяются при эпюре менее 1600 шп/км, перекошенных или сдвинутых относительно эпюрного положения шпалах.

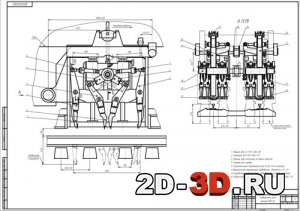

Основные рабочие органы – подбивочные блоки (9, рис. 14), которые уплотняют балласт под шпалами. Подбивочные блоки имеют три основных механизма – вибрации, сведения-разведения подбоек и вертикального перемещения [1, с. 445-451]. По каждой рельсовой нити размещено по одному подбивочному блоку. В каждом блоке 16 подбоек, расположенных рядами по 4 подбойки. Это обеспечивает уплотнение балласта за один цикл под двумя рядом лежащими шпалами. Дополнительный рабочий орган – уплотнитель балласта, предназначен для уплотнения балласта у торцов шпал. Это позволяет заполнить балластом пустоты, образующиеся при рихтовке пути, предотвратить боковое выпирание балласта из-под торцов шпал [1, с. 451]. Уплотнитель состоит из виброплиты и устройства её подъёма-опускания.

Выправочные устройства машины предназначены для выправки пути в продольном профиле, по уровню и в плане. С их помощью измеряются отклонения в положении пути, формируется сигнал на управление механизмами подъёмки и сдвижки рельсо-шпальной решётки, контролируется и записывается положение пути.

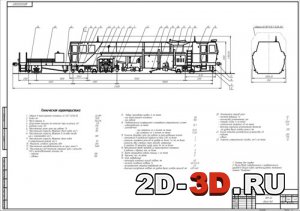

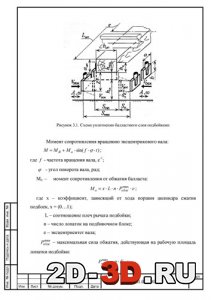

Рис. 14. Выправочно-подбивочно-рихтовочная машина ВПР-02: 1 – рама; 2 – платформа полуприцепная; 3, 6 – кабина; 4, 7 – тяговая и бегунковая тележки; 5 – подъёмно-рихтовочное устройство; 8 — подбивочный блок; 9 – уплотнитель балласта; 10 – топливный бак; 11 – силовая установка; 12 – контрольно-измерительные тележки.

Рис. 15. ВПР-1200: 1 – прицепная платформа; 2, 7 – кабины; 3 – рама; 4 – нивелировочные тросы; 5 – гидробак; 6 – силовая установка; 8 – автосцепки; 9, 18, 23, 24, 26 – тележки КИС; 10 – рычаг; 11 – штанги нивелировочных устройств; 12 – датчик пути; 13, 22 – тяговая и бегунковая тележки; 14 – силовая передача (трансмиссия); 15, 25 – трос-хорды КИС; 16 – насосная станция; 17 – ПРУ; 19 – уплотнители балласта; 20 – измерительное устройство нивелировочной КИС; 21 – подбивочные блоки.

Модернизация путевой машины ВПР-02

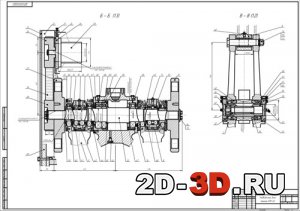

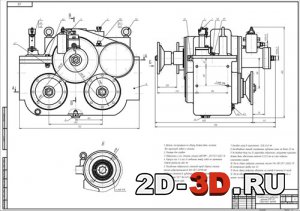

Список чертежей: ВПР-02 (общий вид), подбивочный блок машины впр-02, раздаточный редуктор машины ВПР-02 (сборочный чертеж), спецификации.

Целью данного дипломного проекта является модернизация манипуляционной системы подбивочного блока уже существующей выправочно – подбивочно – рихтовочной машины цикличного действия ВПР – 02. Машина предназначена для выправки пути в продольном профиле, по уровню и в плане, уплотнения балласта под шпалами и у торцов шпал при строительстве, всех видах ремонта и текущем содержании железнодорожного пути.

С целью повышения производительности машины в дипломном проекте модернизируется привод подбивочного вала за счет установки дизеля большей мощности, усовершенствованного раздаточного редуктора, гидроаппаратуры. Все это осуществляется с целью увеличения выходной мощности и частоты вращения эксцентрикового вала, и, следовательно, частоты колебаний концов подбоек. Произведены необходимые расчеты конструкции, гидравлического привода.

В дипломном проекте произведен расчет динамических процессов гидравлического привода эксцентрикового вала подбивочного блока.

В разделе организации работ рассмотрены планово-предупредительные работы текущего содержания пути, выполняемые комплексами машин с применением машины ВПР-02М.

В качестве технологической части дипломного проекта разработан маршрутный технологический процесс сборки раздаточного редуктора, рассчитано нормативное время сборки.

В разделе по безопасности жизнедеятельности рассчитано защитное заземление электроустановки, а также рассмотрены вопросы пожарной защиты.

Расчеты в экономической части показали, что разрабатываемый вариант выправочно-подбивочно-рихтовочной машины более эффективен, чем базовый вариант – машины ВПР-02.

Техническая характеристика:

1. Габарит в транспортном положении по ГОСТ 9238-83 02-ВМ

2. Колея, мм 1520

3. Масса машины, т 56 3%

4. Допустимая нагрузка от колесной пары на рельсы, кН 225

5. Диаметр колес, мм 710

6. Максимальный уклон пути при работе, % 20

7. Максимальная скорость движения своим ходом, км/ч 80

8. Максимальная скорость движения в составе поезда или с локомотивом, км/ч 100

9. Максимальная скорость движения своим ходом в измерительном режиме, км/ч 10

10. Мощность силового агрегата, кВт 265

11. Максимальная производительность на пути, шпал/ч 1400

12. Максимальный ход механизма смещения пути с рельсами Р65 и железобетонными шпалами, мм:

— подъема 100

— сдвижки 100

13. Радиус проходимых кривых, м, не менее:

— при транспортном положении 80

— при работе 150

14. Геометрический коэффициент сглаживания измерительных систем

— нивелировочной, не менее 1:3,7

рихтовочной:

* при измерении по 4 точкам, не менее 1:6,11

* при измерении по 3 точкам, не менее 1:3,25

15. Точность выправки пути при работе по фиксированным точкам:

— отклонение в продольном профиле на базе 2,5м, не более 1

— разность положения рельсов по уровню на длине 1 м, мм, не более 1

— разность двух смежных стрел прогиба, замеренных в середине 20 метровой хорды через 5м, мм, не более 2

16. Максимальное время перевода из транспортного положения в рабочее и обратно, мин, не более 5

17. Время непрерывной работы машины, ч, не менее 8

18. Персонал, чел., не менее 2

19. Блок подбивочный:

— амплитуда колебаний концов подбоек, мм 6,5

— частота колебаний подбоек, Гц 40 (+5-2)

— эксцентричное смещение вибровалов, мм 2,5

— величина заглубления подбоек от уровня верха головок рельсов, мм 420-440

20. Уплотнители торцов шпал:

— частота вибрации, Гц 32

— количество уплотнителей, шт 2

— площадь плиты, м, не менее 0,40

— статическое прижатие, кН, не менее 6,6

— величина опускания уплотнителей балласта от уровня верха головки рельса, мм 250

21. Усилия подъемно-рихтовочного устройства, кН:

— подъема 250

— сдвига 170

22. Скорость измерительной поездки, км/ч, не менее 10

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ НА КАПИТАЛЬНЫЙ РЕМОНТ МАШИН ВПР-1200, ВПРС-500, Р-2000

ОК-02

1. ВВЕДЕНИЕ

1.1. Настоящие «Общие технические условия на капитальный ремонт машин ВПР-1200, ВПРС-500, Р-2000. ОК» распространяются на выправочно-подбивочно-рихтовочные машины ВПР-1200, ВПРС-500 и рихтовочную машину Р-2000 (в дальнейшем именуемые «машины»), а также на составные части, сборочные единицы и детали машин, подлежащие капитальному ремонту, и содержат общие указания по ремонту, общие требования, показатели и нормы, которым машины должны удовлетворять до и после капитального ремонта.

1.2. Общие технические условия являются обязательным документом для ремонтных предприятий, выполняющих капитальный ремонт машин и их составных частей.

1.3. Требования общих технических условий в технических условиях на конкретную машину (в дальнейшем — ТУ) не повторяют, а дают в них ссылку на настоящий документ.

1.4. Срок введения общих технических условий установить с 01.01.86.

1.5. При проведении ремонта завод проводит модернизацию машины по проектам, утвержденным в установленном порядке.

2. ПРИЕМКА В РЕМОНТ

2.1. В ремонт должны приниматься машины, выработавшие установленный нормативно-технической документацией ресурс до первого или очередного капитального ремонта и (или) достигшие предельного состояния.

Разрешается принимать в ремонт машины, не выработавшие ресурс, установленный нормативно-технической документацией, но достигшие предельного состояния, а также с дефектами, возникшими в результате аварии.

В первом случае составляют акт о техническом состоянии машины, в котором указывают причину неполной выработки ресурса, во втором — акт об аварийном состоянии. Акты направить в Главное управление пути (ЦП) МПС и Главное управление по ремонту подвижного состава и производству запасных частей (ЦТВР) МПС и ремонтному предприятию.

2.2. На ремонтное предприятие машину разрешается транспортировать на железнодорожной платформе в сопровождении проводника или своим ходом на расстояние до 200 км.

Машина в обязательном порядке должна поступать на ремонтное предприятие с заправленной гидравлической системой в полном объеме турбинным маслом, соответствующим документации на машину.

2.3. Порядок сдачи машины в ремонт, прилагаемая к ней техническая документация, формы документов, оформляемых при сдаче машины в ремонт, а также другие вопросы взаимоотношений ремонтного предприятия и «заказчика» регламентируются «Основными условиями ремонта и модернизации путевых, снегоуборочных машин, экскаваторов и других машин на ремонтных заводах Министерства путей сообщения».

2.4. Машину перед отправкой в ремонт очистить от грязи.

Запрещается устанавливать на машинах перед отправкой в ремонт нетиповые сборочные единицы и детали и дефектные детали и сборочные единицы, снятые с других машин.

Допускается отсутствие до 10% крепежных деталей (болтов, гаек, винтов, шплинтов) от числа, предусмотренного конструкторской документацией, и отдельных мелких деталей (дверных ручек, замков, головок рычагов управления). На принимаемых в ремонт машинах все сборочные единицы, детали, приборы должны быть закреплены согласно требованиям конструкторской документации, не допускается приварка сборочных единиц и деталей вместо крепления болтами и т.п.

3. РАЗБОРКА И МОЙКА

3.1. Перед разборкой машины провести следующие операции:

— полную разэкипировку (слив топлива, масел, рабочей и охлаждающей жидкости, высыпать песок, стравить воздух);

Технологию мойки и оборудование ремонтное предприятие выбирает исходя из производственных возможностей предприятия и наличия соответствующего оборудования;

— приведение составных частей машины в положение, обеспечивающее безопасное ведение работы (подбивочный блок, подъемно-рихтовочное устройство опущены).

3.2. Разборку производить в соответствии с технологическим процессом с применением необходимых средств технологического оснащения.

3.3. Сварные и клепаные сборочные единицы, а также сборочные единицы, имеющие запрессованные детали, разборке не подлежат, за исключением случаев необходимости ремонта или замены входящих в них деталей.

3.4. При разборке резьбовых соединений применять ключи, отвертки, ручной механизированный инструмент (пневматические, электрические гайковерты) соответствующих типов и размеров.

Шпильки из гнезд не вывертывать, за исключением случаев замены дефектной шпильки или ремонта детали, в которую шпильки ввернуты.

3.5. Разборку сборочных единиц, имеющих в сопряжении подвижную посадку, производить усилием руки либо с помощью легких ударов молотка, изготовленного из мягкого материала (меди, алюминия, латуни), или стальными молотками через выколотки, изготовленные из вышеперечисленных металлов.

3.6. Разборку сборочных единиц, имеющих в сопряжении неподвижную посадку, производить специальными съемниками или на прессе с помощью оправок. Допускается применение стальных молотков с выколотками, изготовленными из мягкого металла. Наносить удары этим инструментом непосредственно по выпрессовываемой детали запрещается.

3.7. При снятии или выпрессовке подшипников качения выполнять следующие требования:

— усилие следует прилагать к кольцу, которое напрессовано на деталь или впрессовано в деталь;

— запрещается передача усилия выпрессовки через шарики или ролики, а также нанесение ударов по сепараторам.

Подшипники снимать съемниками, в том числе индуктивными нагревателями.

3.8. При разборке подлежат выбраковке все стопорящие детали (шплинты, стопорные шайбы, проволока и т.п.), манжеты, сальники, резиновые уплотнители.

3.9. Сборочные единицы и детали разобранных составных частей машины очистить, промыть.

3.10. Очистку от коррозии рекомендуется производить следующими способами:

— механизированным инструментом (металлические щетки, шарошки, наждачные круги);

— галтовкой (обкатка деталей во вращающемся барабане совместно с абразивным материалом);

— сухим абразивом (в дробеструйных аппаратах металлическим песком, дробью и пр.);

— травлением (раствор кислот, солей или щелочей) для деталей второго и третьего класса точности.

Рекомендуемый состав и концентрация раствора для травления деталей третьего класса точности и ниже приведен в таблице 1.

¦ Техническая серная кислота ¦ 20 ¦

¦ Жидкий экстракт ингибитора ¦ 5 ¦

Протравленные в этом растворе детали промыть проточной водой, а затем нейтрализовать в 10-процентном растворе каустической соды. В заключение детали протирать и смазывать машинным маслом.

Рекомендуемый состав и концентрация раствора для деталей точности 2-го класса приведен в табл. 2.

¦ Фосфорная кислота ¦ 5 ¦

¦ Хромовый ангидрид ¦ 2 ¦

Перемешанный состав нагреть до температуры 50 — 60 °С и выдержать в нем детали в течение 1 — 1,5 ч. После этого их промыть проточной водой, нейтрализовать 2-процентным раствором каустической соды при температуре 60 — 80 °С, высушить и протереть машинным маслом.

3.11. Мойку деталей рекомендуется производить в моечных машинах. Технологический процесс мойки устанавливает ремонтное предприятие. Рекомендуемые растворы для мойки приведены в табл. 3.

¦ Моющий ¦ Концентрация раствора, г/л ¦

¦ ¦ Натра ¦ Соды ¦ Тринат- ¦ Жидкого ¦ Эмульгатора ¦ Температура ¦

¦ ¦ едкого, ¦ кальци- ¦ рий ¦ стекла ¦ ОП-7 или ¦ раствора, ¦

¦ ¦ техни- ¦ ниро- ¦ фосфата ¦ ¦ ОП-10 ¦ °С ¦

¦ Детали из стали и чугуна ¦

¦ 1 ¦ 60 — 70 ¦ — ¦ 30 — 50 ¦ 5 — 10 ¦ — ¦ 80 — 90 ¦

¦ 2 ¦ 70 — 100 ¦ 20 ¦ — ¦ 3 — 10 ¦ — ¦ 80 — 95 ¦

¦ 3 ¦ 10 — 15 ¦ 20 — 25 ¦ 30 — 70 ¦ 10 — 20 ¦ — ¦ 50 — 70 ¦

¦ Детали из алюминиевых сплавов ¦

¦ 4 ¦ — ¦ 50 — 60 ¦ 50 — 60 ¦ 20 — 30 ¦ — ¦ 50 — 60 ¦

¦ 5 ¦ — ¦ 20 — 25 ¦ 20 — 25 ¦ — ¦ 5 — 7 ¦ 70 — 80 ¦

¦ 6 ¦ 10 — 12 ¦ — ¦ 20 — 30 ¦ 25 — 35 ¦ 2 — 5 ¦ 70 — 80 ¦

Для мойки деталей рекомендуется применять синтетические моющие средства, указанные в табл. 4.

¦ Характеристика раствора ¦ Моющий раствор ¦

¦ ¦ Лабомид-201 ¦ МЛ-51 ¦ МЛ-52 ¦

¦ Концентрация, г/л ¦ 10 — 20 ¦ 10 — 25 ¦ 25 — 35 ¦

¦ Температура, °С ¦ 70 — 85 ¦ 85 ¦ 85 ¦

¦ Расход раствора на мойку 1 т ¦ 1,5 — 3,5 ¦ 1,5 — 3,5 ¦ 2 — 2,5 ¦

3.12. Подшипники рекомендуется промыть в мыльном эмульсионном растворе при температуре 95 °С, а затем техническим моющим средством (МЛ-51, лабомид-201). После промывки продуть сжатым воздухом.

Пригодные для дальнейшего использования подшипники обработать в обезвоженном индустриальном масле, нагретом до температуры 40 — 50 °С.

3.13. Полированные и шлифованные поверхности деталей при мойке защитить от повреждений.

После просушки указанные поверхности покрыть тонким слоем антикоррозийной смазки.

3.14. Резиновые детали промывать только в теплой воде.

Мойка этих деталей в щелочных растворах запрещается.

3.15. Топливные и масляные баки промывать горячей водой при температуре 70 — 80 °С, затем 5% раствором технического едкого натра и повторно горячей водой той же температуры.

После промывки емкости продуть сжатым воздухом, пропущенным через масловлагоотделитель.

3.16. Очистку водяных радиаторов рекомендуется производить в следующем порядке:

— удалить грязь и загрязненное масло с наружных поверхностей радиатора — промывкой горячей водой при температуре 70 — 80 °С или 5% раствором технического едкого натра при температуре 70 — 80 °С;

— очистить внутренние поверхности трубок от накипи — травлением 5 — 8% раствором соляной кислоты (HCl) в течение 5 — 10 мин. с последующей нейтрализацией 3% раствором технического едкого натра при температуре 70 — 80 °С в течение 5 — 10 мин., промывкой проточной водой и продувкой сжатым воздухом.

3.17. Очистку масляных радиаторов производить в следующем порядке:

— наружные поверхности — горячей водой при температуре 70 — 80 °С;

— внутренние поверхности трубок и коллекторов — дизельным топливом.

3.18. Очистку внутренней поверхности трубопроводов в зависимости от характера загрязнения производить механическим или химическим способами:

— удаление окалины обстукиванием с последующей продувкой воздухом;

— удаление жирового загрязнения — обезжириванием или травлением с последующей промывкой 30% раствором кальцинированной соды, горячей водой и сушкой;

— очистка внутренней поверхности от коррозии — 7 — 10% раствором серной кислоты с последующей промывкой и продувкой сжатым воздухом.

Допускается очистка труб другим способом, обеспечивающим необходимое качество очистки внутренней поверхности.

4. ДЕФЕКТАЦИЯ И РЕМОНТ ТИПОВЫХ ДЕТАЛЕЙ,

СБОРОЧНЫХ ЕДИНИЦ И СОСТАВНЫХ ЧАСТЕЙ

4.1. Дефектацию деталей и сборочных единиц производить в соответствии с требованиями настоящих технических условий ОК, ТУ и карт на дефектацию и ремонт универсальным (Приложение 2) или специальным инструментом.

4.2. Проверенные детали сортировать на группы по технологии завода.

4.3. Дефектацию начинать с наружного осмотра, при котором необходимо установить общее техническое состояние детали или сборочной единицы и выявить внешние дефекты (трещины, пробоины, обрыв проводов и др.). При внешнем осмотре применять лупы.

4.4. Для выявления скрытых дефектов (усталостных трещин, раковин и т.п.) в ответственных деталях применять магнитную и ультразвуковую дефектоскопию.

После проверки магнитным дефектоскопом деталь размагнитить.

Перечень деталей, подлежащих обязательной проверке дефектоскопом, приводятся в ТУ.

Дефектоскопию проводить согласно «Инструкции по магнитному контролю ответственных деталей локомотивов и моторвагонного подвижного состава в депо и на заводах» и «Руководству по испытанию на растяжение и дефектоскопированию вагонных деталей».

4.5. Дефектацию и ремонт колесных пар проводить согласно «Инструкции по осмотру, освидетельствованию, ремонту и формированию колесных пар путевых машин, дрезин, автомотрис и мотовозов».

4.6. Дефектацию и ремонт буксовых узлов проводить согласно «Инструкции по ремонту и ревизии подшипниковых букс путевых машин, дрезин, автомотрис и мотовозов».

4.7. Дефектацию и ремонт автосцепного устройства проводить согласно «Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог СССР».

4.8. Дефектацию и ремонт тормозного оборудования проводить согласно «Инструкции по ремонту тормозного оборудования вагонов» и «Инструкции по техническому обслуживанию, ремонту и испытанию тормозного оборудования локомотивов и моторвагонного подвижного состава».

4.9. Дефектацию и ремонт электрических двигателей и генераторов производить согласно «Общим техническим условиям на капитальный ремонт генераторов и электрических двигателей путевых машин».

4.10. Заварку трещин в металлоконструкциях и сварных швах, правку металлоконструкций, восстановление поверхностей, пораженных коррозией, производить согласно «Инструкции по сварочным и наплавочным работам при ремонте путевых машин».

4.11. Сварные соединения, которые помимо прочности должны удовлетворять условиям плотности (непроницаемости), проверить на герметичность керосином, испытать водой под давлением или испытать сжатым воздухом согласно требованиям ТУ.

4.12. Корпуса и крышки редукторов проверить на отсутствие трещин и износ посадочных и резьбовых поверхностей.

4.12.1. Посадочные поверхности дефектовать, а при износе их свыше допустимого восстанавливать согласно требованиям ТУ.

4.12.2. При отколе двух и более проушин установочных отверстий корпус редуктора браковать.

4.12.3. Резьбовые отверстия при износе их более допустимого восстанавливать нарезкой резьбы большего следующего размера с соответствующей заменой болтов или шпилек или установкой резьбового ввертыша, при этом не должна снижаться прочность детали.

Наружный диаметр резьбового ввертыша следует принимать на 6 — 10 мм более восстанавливаемой резьбы.

4.12.4. Заварку трещин в корпусе и сварных швах проводить согласно «Инструкции по сварочным и наплавочным работам при ремонте путевых машин».

4.13. У подшипников качения не допускаются:

— трещины любого размера и расположения;

— видимые следы выкрашивания металла в виде темных точек или пятен (питтинг), а также следы отслаивания металла (шелушение);

— следы нагрева (цвета побежалости);

— коррозия в виде раковин на беговых дорожках любых размеров или выкрашивания;

— трещины любого размера и расположения на сепараторе, обрыв, срез головок и ослабление заклепок сепараторов;

— забоины и вмятины на сепараторе, препятствующие плавному вращению подшипника;

— выступания рабочей поверхности роликов за пределы наружного кольца подшипника.

Подшипники, имеющие указанные дефекты, браковать.

— единичные мелкие царапины и риски на посадочных поверхностях колец подшипников, охватывающие не более 1/2 окружности кольца;

— мелкие, заметные только в лупу, царапины и риски на беговых дорожках колец, не оказывающие влияния на плавность вращения и шум подшипников;

— матовая поверхность беговых дорожек колец, шариков и роликов;

— забоины или вмятины на сепараторах, не затрудняющие движение шариков или роликов;

— разработка прорезей сепараторов, при которой ролики не выпадают.

Перед проверкой на плавность вращения подшипники промыть в бензине с 5% содержанием минерального масла.

Проверяя подшипник, наружное кольцо вращать в горизонтальной плоскости при неподвижном внутреннем кольце.

При вращении от руки подшипники должны иметь свободный ход без признаков торможения, заедания и толчков.

Радиальный и осевой зазор подшипников должен соответствовать технической документации.

Отремонтированные подшипники должны соответствовать отраслевому стандарту ОСТ 37.006.003-76 «Подшипники шариковые и роликовые отремонтированные. Технические требования» и ТУ.

4.14. Валы и оси с трещинами любого размера и расположения ремонту не подлежат.

4.15. Шестерни и зубчатые полумуфты подлежат замене: при наличии изломов или трещин в зубьях и теле шестерни; повреждении коррозией более 15% поверхности зубьев.

Требования по износу шестерен приведены в картах на дефектацию и ремонт ТУ.

4.16. Шпоночные пазы с разработанными гранями зачистить. Устанавливаемую шпонку подогнать по месту. При износе более допустимого шпоночный паз заплавить, а затем нарезать шпоночный паз номинального размера с диаметрально противоположной стороны детали, обеспечив при этом установленные чертежами класс точности поверхности и ее геометрические размеры.

Допускается расширение шпоночного паза до очередного по ГОСТ большего размера, при этом при расширении паза у одной из деталей расширить паз из сопрягаемой детали.

4.17. Шлицы как валов, так и втулок проверить на отсутствие скручивания, рисок, задиров и забоин на рабочих поверхностях, а также на износ шлицев и шлицевых пазов. При обнаружении следов скручивания детали браковать. Допускаемый износ шлицев и шлицевых пазов указан в картах на дефектацию и ремонт деталей в ТУ.

4.18. Резьбовые соединения деталей проверить. Годными считать те резьбы, у которых нет сорванных ниток.

Гайки и головки болтов не должны иметь смятых, срубленных и скругленных углов, трещин и других дефектов.

Стержни болтов не должны иметь местных выработок и изгибов.

Гайки и болты, имеющие вышеуказанные дефекты, заменить.

4.19. Все пружины проверить на отсутствие трещин и обломов.

При наличии указанных дефектов пружины браковать. В ТУ указываются требования для проверки упругости пружины.

4.20. Пластмассовые изделия проверить наружным осмотром на отсутствие обломов и трещин. При наличии обломов и трещин любого размера и расположения изделия браковать. Допускаются местные выкрашивания, сколы и прочие дефекты, не влияющие на эксплуатационную надежность пластмассового изделия.

4.21. Ремонт дизеля проводить в соответствии с «Руководством по капитальному ремонту. Двигатели ЯМЗ-236, 238, 240, РК-200-РСФСР-2/1-2018-80».

5. СБОРКА

5.1. Общие требования

5.1.1. К сборке допускаются детали, узлы и агрегаты:

— признанные годными без ремонта;

— отремонтированные и принятые ОТК ремонтного предприятия;

— изготовленные вновь взамен негодных и принятые ОТК;

— запасные части и готовые изделия, поступившие на ремонтное предприятие от заводов промышленности и МПС, при условии наличия на них клейм завода-изготовителя.

5.1.2. Все детали и сборочные единицы, поступающие на сборку, должны быть чистыми. Противокоррозионные покрытия должны быть удалены.

5.1.3. Все подвижные и резьбовые соединения перед сборкой смазать чистым маслом, применяемым во время эксплуатации данной сборочной единицы.

5.1.4. Во всех случаях, предусмотренных чертежами, устанавливать стопорящие детали (пружинные шайбы, шплинты, контргайки и т.п.).

Замена одного способа стопорения другим не допускается. Шплинты должны плотно сидеть в отверстиях болтов и не должны выступать над прорезями гаек.

Концы шплинтов должны быть разведены и загнуты, как показано в сборочных чертежах завода-изготовителя. Размеры шплинтов должны соответствовать размерам чертежа.

5.1.5. Шпонки плотно установить в пазы валов при помощи молотка или оправки из цветного металла.

5.1.6. Шарнирные соединения должны работать без заеданий.

5.1.7. Бумажные, картонные, паронитовые и другие прокладки, а также заглушки перед установкой смазать герметизатором (герметиками У-30М или УТ-31, ГОСТ 13489-79, или лаком «Герметик» собственного приготовления по рецепту, приведенному в Приложении 3, железным суриком, ГОСТ 8135-74, белилами цинковыми густотертыми, ГОСТ 482-77, и т.п.).

Прокладки должны равномерно прилегать к сопрягаемым поверхностям и должны быть плотно зажаты.

Металлические регулировочные прокладки располагать так, чтобы более толстые из них находились внизу или ближе к корпусу, а более тонкие — наверху или близко к крышке, количество прокладок должно быть минимальным, т.е. при возможности две заменить одной.

Фетровые, войлочные и асбестовые сальники перед установкой пропитать при условии требований чертежей специальной графитовой смесью, руководствуясь Инструкцией по пропитке, приведенной в Приложении 4.

Сальниковые уплотнения не должны пропускать смазку или воду и регулироваться так, чтобы охватываемая сальником деталь проворачивалась легко, без заеданий.

Для предотвращения повреждения манжет сальников при установке на вал шейка вала под сальник не должна иметь острых кромок. В случае отсутствия фаски на валу следует пользоваться специальной оправкой. При монтаже сальников рабочие поверхности смазать. Резиновые уплотняющие кольца устанавливать согласно чертежам завода-изготовителя.

5.1.8. Все наружные необработанные поверхности деталей, которые после сборки недоступны окраске, перед установкой их на машину очистить от загрязнителей, загрунтовать и окрасить согласно «Правилам окраски путевых машин, механизмов, оборудования и путевого хозяйства».

5.1.9. Запасные части и готовые изделия при необходимости подвергнуть расконсервации.

5.1.10. В Приложении 5 приведены некоторые рекомендации по проведению пригоночных работ.

5.2. Сборка резьбовых соединений

5.2.1. Для ввертывания шпилек рекомендуется применять специальные эксцентрические ключи. Для механизации работ использовать электрический или пневматический гайковерт со специальным патроном. Шпильки со сплошной резьбой можно ввертывать гаечным ключом, навернув предварительно на шпильку гайку и контргайку.

5.2.2. При большом количестве гаек надо затягивать их в определенном порядке.

Затягивать следует сначала средние гайки, затем пару соседних и т.д., постепенно приближаясь к краям детали.

Гайки, расположенные по кругу, надо затягивать крест накрест. Затягивать гайки надо постепенно, вначале на одну треть усилия затяжки, затем на две трети и окончательно.

Затягивать полностью одну гайку за другой запрещается.

Затяжку деталей, испытывающих динамические нагрузки в процессе работы или требующих герметичности, производить с одинаковым усилием. Усилия затяжки ответственных деталей указываются в ТУ или в сборочных чертежах завода-изготовителя.

Для равномерной затяжки ответственных резьбовых соединений рекомендуется применять предельные ключи, автоматически выключающиеся при достижении определенного момента затяжки, и ключи с регулируемым крутящим моментом по ТУ 2-035-638-78.

5.3. Сборка шпоночных и шлицевых соединений

5.3.1. В неподвижных соединениях шпонки устанавливать в паз вала плотно или с натягом, в паз втулки — с посадкой более свободной, при этом между шпонкой и втулкой должен быть некоторый зазор.

Клиновые шпонки устанавливать так, чтобы дно паза охватывающей детали имело уклон, соответствующий уклону шпонки, для предотвращения перекоса осей втулки и вала.

5.3.2. Легкоразъемные и подвижные шлицевые соединения собирать под действием небольших усилий или от руки, при этом охватывающие детали контролировать на биение и на перемещение по шлицам.

В правильно собранном узле перемещение деталей должно быть легким, без заеданий.

5.4. Сборка неразъемных соединений

5.4.1. Сборку прессовых соединений с гарантированным натягом в холодном состоянии производить на прессах или при помощи слесарных инструментов, изготовленных из мягких материалов (меди, свинца, баббита). При отсутствии такого инструмента на места, по которым наносят удары, накладывать медные пластины достаточной толщины. Перед сборкой сопрягаемые поверхности деталей смазать.

5.4.2. Сборку неподвижных соединений с нагревом (охлаждением) производить для облегчения процесса сборки и сохранения качества поверхностей сопрягаемых деталей.

Температура нагрева, охлаждения напрессовываемой детали должна соответствовать требованиям действующей документации.

5.4.3. Сборку соединений с охлаждением деталей применять в тех случаях, когда коэффициент линейного расширения материала у охватываемой детали больше, чем у материала охватывающей детали.

Охлаждение деталей рекомендуется производить в твердой двуокиси углерода, ГОСТ 12162-77, жидком кислороде, ГОСТ 6331-78, или жидком азоте, ГОСТ 9293-74.

Приступать к охлаждению необходимо после того, как детали полностью подготовлены к сборке. Сопрягаемые поверхности обеих деталей перед охлаждением тщательно очистить и обезжирить. При работе с охлажденной деталью обязательно пользоваться щипцами или специальными приспособлениями. При пользовании охлаждающей средой принять меры предосторожности, т.к. действие этой среды на кожу рук вызывает болезненные явления. Ткань, пропитанная жидким кислородом, становится взрывоопасной. Плотно закрывать отверстия сосудов с сжиженным газом воспрещается, так как это может привести к взрыву.

5.4.4. При сборке соединений с помощью сварки руководствоваться Инструкцией по сварочным и наплавочным работам при ремонте путевых шин.

5.5. Сборка деталей с подшипниками качения

5.5.1. При напрессовке на вал подшипники рекомендуется нагревать в индустриальном масле, ГОСТ 20799-75, до температуры 80 — 90 °С. Температуру масла контролировать. Время выдержки шарикоподшипника в нагретом масле — 15 — 20 минут. Нагретый подшипник следует устанавливать на вал с небольшим усилием так, чтобы сторона подшипника, на которой нанесено заводское клеймо, была снаружи.

5.5.2. Операцию запрессовки осуществлять с применением оправок. Наносить удары непосредственно по подшипнику запрещается. Осевые силы прикладывать только к кольцу, которое при данной операции сопрягается с собираемой деталью. Во избежание перекоса подшипника при запрессовке применять приспособления и оправки, обеспечивающие хорошее базирование деталей и сборочных единиц.

Правильно установленный подшипник должен плотно упираться торцами своих колец в буртик вала или корпуса, легко поворачиваться без заедания.

5.5.3. Установка конических роликовых подшипников осуществляется обычно раздельно, т.е. внутреннее кольцо с роликами и сепаратором запрессовывать на вал, наружное кольцо — в корпус.

Радиальный зазор в коническом роликоподшипнике регулировать осевым смещением наружного или внутреннего кольца.

5.6. Сборка цилиндрических зубчатых передач

5.6.1. При сборке цилиндрических зубчатых передач проверить:

1. Радиальное и торцевое биение.

2. Расстояние между торцами валов, осей, отверстий.

3. Боковой зазор между зубьями шестерен.

4. Прилегание зубьев.

5.6.2. Радиальное и торцевое биение шестерен, установленных на валу, проверять в специальном приспособлении.

5.6.3. Боковой зазор между зубьями в зацеплении замерять индикаторным приспособлением, щупом или путем прокатывания между зубьями свинцовой прокладки, установленной по длине зуба.

Боковой зазор, допустимый при капитальном ремонте, указан в ТУ.

5.6.4. Прилегание зубьев шестерен проверять по пятну контакта зубчатого зацепления согласно ГОСТ 1643-81.

5.7. Сборка конических зубчатых передач

5.7.1. Боковой зазор в зацеплении конических шестерен и прилегание зубьев проверяются аналогично цилиндрическим шестерням. Зазоры между зубьями в конических шестернях регулировать перемещением вдоль одной из сопрягаемых шестерен или вала в сборе с шестерней и установкой прокладок. Изменяя толщину и количество прокладок, устанавливают номинальный зазор в зацеплении.

5.8. Сборка и монтаж трубопроводов

5.8.1. Трубопроводы, поступающие на сборку, должны быть очищены и перед установкой в изделие продуты сжатым воздухом.

Трубопроводы изогнуть по шаблонам, изготовленным по чертежам или по месту. Изгиб должен быть плавным.

Трубопроводы испытать на герметичность согласно требованиям ТУ.

Трубопроводы надежно закрепить, не допускается соприкасание с движущимися частями.

Трубопроводы с наконечниками, имеющими сферическую поверхность, плотно притереть к сопряженным деталям до появления пояска прилегания по всей окружности.

Соединения трубопроводов должны быть плотными. Течи в соединениях не допускаются.

5.8.2. При установке шланга смазать патрубок или трубу. Хомуты крепления шлангов устанавливать к началу вальцовки труб и плотно затягивать. Ушки хомутов расположить исходя из условий удобства монтажа, при этом шланг должен выступать за кромку хомута не менее чем на 5 мм.

5.9. Сборка и монтаж приводов управления

5.9.1. Тяги приводов управления должны свободно перемещаться, а все шарнирные соединения свободно проворачиваться без заеданий. Задевание тяг за окружающие детали не допускается.

5.9.2. После окончательной регулировки тяг гайки регулировочных муфт и обоймы шарниров затянуть с требуемым моментом и застопорить. Для установки шплинтов обеспечивать совпадение отверстий в пальцах с прорезями в гайках при затяжке последних до отказа.

Все пальцы шарнирных соединений рычагов и тяг зашплинтовать, согласно требованиям рабочего чертежа.

5.9.3. Шарнирные соединения рычагов и тяг, а также подшипники кронштейнов, педалей перед установкой смазать смазкой, жировым солидолом, ГОСТ 1033-79, или синтетическим солидолом, ГОСТ 4366-76.

5.10. Сборка и монтаж сборочных единиц

гидравлических систем

5.10.1. Сборку и монтаж сборочных единиц гидравлических систем вести по технологии завода.

5.10.2. Комплектование деталей сборочных единиц по размерным группам, сборку и испытание по определенным параметрам отдельных сборочных единиц и изделия в целом следует производить согласно требованиям ТУ.

5.10.3. После сборки и испытаний все отверстия сборочных единиц для прохода рабочей жидкости и присоединения трубопроводов закрыть технологическими заглушками.

Заглушки вынимать непосредственно перед установкой и подключением сборочных единиц к системе.

5.10.4. Собранную гидросистему промыть и испытать на герметичность в работе. Необходимо обеспечить заполнение всей системы рабочей жидкостью, не допуская проникновения туда воздуха.

Для устранения возможного нарушения равномерного движения рабочего органа (вследствие попадания воздуха в систему) следует произвести два-три полных перемещения поршня в цилиндре из одного крайнего положения в другое на холостом ходу.

Чистота очистки масла должна соответствовать требованиям ТУ.

5.11. Сборка и монтаж электрооборудования

5.11.1. При отсутствии провода требуемого сечения допускается замена его проводом большего сечения.

При замене проводов для монтажа электрооборудования применять провода со следующей расцветкой:

— силовые цепи постоянного и переменного тока — черный (темно-коричневый);

— цепи управления переменного тока — красный (оранжевый, розовый);

— цепи управления постоянного тока — синий (голубой);

— цепи сигнализации — зеленый;

— цепи заземления — желтый.

При использовании проводов с расцветкой, указанной в скобках, ремонтное предприятие обязано записать это в формуляре машины.

При отсутствии проводов с изоляцией требуемой расцветки допускается производить монтаж одноцветными проводами с обязательной установкой на их концах хлорвиниловых трубок указанного выше цвета.

Все провода должны иметь маркировку согласно монтажной схеме.

Оголенные концы проводов лудить.

Паять наконечники и лудить концы проводов надо только с канифолью, ГОСТ 19113-73. Применять кислоту не разрешается.

При укладке открытых проводов радиус их изгиба должен быть не менее пяти наружных диаметров провода. При этом не допускается оголение токоведущей жилы, установка перекрученного провода, повреждение изолирующих и защитных оболочек.

Места крепления проводов должны соответствовать рабочим чертежам. Провода, проходящие через отверстия в металле, предохранять от повреждений резиновыми втулками, гибкими резиновыми шлангами или панцирной оплеткой. Соединение проводов в трубах и в металлорукавах не допускается.

5.11.2. При монтаже распределительные панели надо крепить к кронштейнам.

Крепление наконечников проводов к панели и клеммам должно обеспечивать надежный электрический контакт. Все винты и гайки, крепящие провода у выключателей и приборов, должны быть туго затянуты.

Перекрещивание проводов при монтаже не допускается. Винты и наконечники проводов не должны соприкасаться с оплетками соседних проводов и металлическими частями корпуса.

5.12. Обкатка и испытание составных частей

5.12.1. Сборочные единицы и составные части изделия обкатывать и испытывать согласно режиму и требованиям ТУ.

5.12.2. Перечень сборочных единиц и составных частей, подлежащих сдаче инспекции ЦП МПС, приведен в ТУ.

6. ИСПЫТАНИЯ ПОСЛЕ РЕМОНТА

6.1. Общие требования.

6.1.1. Отремонтированная машина с целью определения соответствия ее качества требованиям настоящих общих технических условий, ТУ и технических условий на изготовление машины должна подвергаться приемо-сдаточным и периодическим испытаниям.

6.1.2. Проведение приемо-сдаточных испытаний осуществляет служба технического контроля ремонтного предприятия и инспекция ЦП МПС.

В приемо-сдаточных испытаниях обязательно должен участвовать представитель заказчика — получатель машины.

6.1.3. О принятии машины составляется акт приемо-сдаточных испытаний (форма акта приведена в Приложении 6), в формуляре машины делается запись о проведенном капитальном ремонте.

6.2. Проведение испытаний.

6.2.1. При приемо-сдаточных испытаниях провести:

— внешний осмотр машины;

— проверку работы машины на холостом ходу;

— проверку работы машины под нагрузкой на участке железнодорожного пути при температуре не ниже -10 °С; при более низкой температуре проверку производить на испытательном стенде.

Допускается до изготовления испытательного стенда на ремонтном предприятии проверку работы машины производить на холостом ходу.

6.2.2. Внешним осмотром визуально установить:

— отсутствие видимых дефектов деталей, сборочных единиц и составных частей машины;

— наличие зазоров между буксами и ограничителями, между прижимной плитой амортизатора и рамой тележки;

— правильность и надежность крепления составных частей, затяжку гаек, болтов и их фиксацию;

— качество сварных швов;

— наличие и исправность пломб на дизеле, крышках букс колесных пар и аппаратах контрольно-измерительной системы;

— заправку машины топливом, охлаждающей жидкостью, маслом, рабочей жидкостью, песком.

6.2.3. В процессе испытания машины на холостом ходу проверить:

— работу дизеля и его систем (жидкого подогревателя, давления масла и оборотов дизеля, аварийной световой и звуковой сигнализации, зарядного устройства);

— работу механизмов по управлению силовым приводом (муфты сцепления, переключателей скоростей, переключения реверса);

— работу рабочих органов;

— работу тормозной системы;

— работу контрольно-измерительной системы.

После выполнения проверочных работ провести обкатку машины в транспортном режиме на заводских путях с общим пробегом не менее 10 км, с обязательной проверкой тормозного пути.

6.2.4. При испытании под нагрузкой машины проверить на функционирование рабочих органов и систем.

6.2.5. Объем приемо-сдаточных испытаний и методика их выполнения изложена в ТУ.

6.2.6. В случае обнаружения дефектов машины или несоответствия требованиям ОТУ, ТУ и ТУ на изготовление машины ремонтное предприятие обязано их устранить и предъявить машину к сдаче вновь.

6.3. В два года один раз отремонтированную машину (по одной каждого типа) подвергнуть периодическим испытаниям по программе и методике, приведенным в ТУ.

7. ОКРАСКА

7.1. Каждую машину, прошедшую капитальный ремонт, окрасить в соответствии с «Правилами окраски путевых машин, механизмов, оборудования и путевого инструмента».

7.2. После окончательной окраски на машину нанести надписи и знаки согласно требованиям Правил технической эксплуатации железных дорог СССР, чертежей и технических условий на изготовление машины, а также надпись о дате и месте проведения капитального ремонта.

8. ТРАНСПОРТИРОВАНИЕ

8.1. Машину с ремонтного предприятия разрешается отправлять погруженной на железнодорожную платформу в сопровождении проводника, назначенного заказчиком, или своим ходом на расстояние до 200 км. Погрузку производить согласно ТУ.

8.2. В обязательном порядке перед отправкой гидравлическую систему машины заправить в полном объеме чистым турбинным маслом согласно документации на машину.

8.3. Перед отправкой машину подвергнуть противокоррозийной консервацией на срок хранения 6 месяцев согласно ГОСТ 9.014-78 и инструкции завода-изготовителя.

9. ГАРАНТИИ РЕМОНТНОГО ПРЕДПРИЯТИЯ

Ремонтное предприятие гарантирует работоспособность отремонтированной машины в течение 6 месяцев после ввода ее в эксплуатацию, но не более 12 месяцев со дня выпуска из ремонта, при условии соблюдения заказчиком правил эксплуатации, хранения и обслуживания.