- ВПР-1200, ВПРС-500 и Р-2000 — выправочно-подбивочно-рихтовочные машины — Ремонт гидрооборудования

- Содержание материала

- ВПР-1200, ВПРС-500 и Р-2000 — выправочно-подбивочно-рихтовочные машины

- Содержание материала

- ВПР-1200, ВПРС-500 и Р-2000 — выправочно-подбивочно-рихтовочные машины — Ремонт контрольно-измерительных систем

- Содержание материала

ВПР-1200, ВПРС-500 и Р-2000 — выправочно-подбивочно-рихтовочные машины — Ремонт гидрооборудования

Содержание материала

В процессе эксплуатации производится следующий ремонт гидроаппаратуры.

При обнаружении трещин, вмятин и других дефектов на трубопроводах или срыва резьбы и других повреждений дефектные узлы должны быть разобраны и заменены.

Рукава высокого давления осматриваются и при обнаружении нарушений в заделке штуцеров, поверхностных трещин, надрывов, расслоения ткани рукава должны быть сняты с машины и заменены.

Гидравлический бак проверяется на герметичность. Соединения при обнаружении течи должны быть подтянуты, а уплотнения заменены.

Термостатический клапан проверяется на срабатывание при нагреве рабочей жидкости. Клапан должен открываться и перепускать часть масла в масляный радиатор при нагреве его до температуры свыше 43 °С. При заедании клапан должен быть отремонтирован или заменен.

Гидрозамки проверяются на функциональное срабатывание многократным опробованием. При выключенном гидрораспределителе он должен фиксировать положение гидроцилиндра. Дефектные замки подлежат замене.

Реле давления подбивочных блоков проверяется на срабатывание при достижении давления 11 МПа. При обнаружении дефектов реле разбирается, клапан подвергается притирке, пружина осматривается и при необходимости заменяется.

Дроссели должны быть промыты, очищены и при обнаружении вмятин, забоин или глубоких рисок на калиброванной поверхности дроссели подлежат замене.

Многоходовые и разобщительные краны проверяются на герметичность. При закрытых кранах они должны полностью перекрывать подачу масла, просачивание рабочей жидкости в отсекаемую полость не допускается. При выявленных дефектах краны разбираются, промываются, осматриваются и выполняется смена сальников, пружин и притирка золотников.

Насосы промываются и перебираются на чистом рабочем месте.

Разборка насосов производится в следующей последовательности: насос ставится на два крепежных болта и зажимается через мягкие прокладки в тиски за центрирующий диаметр, отворачиваются четыре болта малой секции и снимается задняя крышка с распределительным диском, снимается стопорное кольцо вместе с ротором и лопатками, отворачиваются четыре болта, соединяющих всасывающую секцию.

Все сопрягаемые детали насоса должны иметь метки, совпадающие при дальнейшей сборке. После сборки насоса проверяется затяжка крепежных болтов, наливается во всасывающий патрубок масло и прокручивается вал насоса: через оба нагнетательных патрубка должно выдавливаться масло. Собранный насос подвергается стендовым испытаниям. Давление и подача насоса должны соответствовать его паспортным данным. Дефектные насосы подлежат замене.

При текущих ремонтах сервовентили разбираются и их фильтры очищаются и промываются. Уплотнительные кольца снимаются, осматриваются и заменяются при обнаружении деформаций, трещин или потертостей. Втулку и золотник в сборе промывают погружением в ультразвуковой очиститель с последующей продувкой сухого воздуха через отверстия втулки и золотника. Сборка втулки и сопряженного золотника должна выполняться по соответствующим меткам. Гидроусилитель прочищается и продувается сухим воздухом. Перед установкой все уплотнительные кольца должны быть смазаны маслом. При сборке сервовентиля особое внимание необходимо уделять равномерной затяжке резьбовых соединений. В случае негерметичности или заедания вентиля следует после ослабления соединений произвести их повторную равномерную затяжку.

Отремонтированные и собранные гидроцилиндры, рукава высокого давления и гидропанели, а также собранные трубопроводы испытываются на герметичность давлением в течение 5 мин. Гидродвигатели и насосы подвергаются промывке и переборке, а дефектные детали заменяются. После промывки все части гидродвигателей обдувают сухим сжатым воздухом. Капитальный ремонт гидроаппаратуры осуществляется специализированными заводами.

ВПР-1200, ВПРС-500 и Р-2000 — выправочно-подбивочно-рихтовочные машины

Содержание материала

УСТРОЙСТВО ВПР-1200, ВПРС-500 и Р-2000

Общие сведения

Выправочно-подбивочно-рихтовочные машины ВПР-1200, ВПРС-500 и рихтовочная машина Р-2000 предназначены для выправки пути с рельсами Р65 и легче при строительстве, всех видах ремонта и текущем содержании пути в районах с умеренным климатом в интервалах температур от —10 до + 40 °С. Наиболее эффективно их применение при текущем содержании пути и отделочных работах после капитального ремонта пути.

Каждая из машин представляет собой самоходную железнодорожную единицу. Основу ее составляет экипаж, на котором размещены рабочие органы, силовая установка, контрольно-измерительные системы и вспомогательные органы, обеспечивающие их работу. С машиной сцеплена платформа, которая является неотъемлемой частью машины. Сварная рама машины опирается на две двухосные тележки, из которых первая — приводная, а рама платформы — на две оси. Все оси платформы и машины оборудованы тормозами. Благодаря высокой транспортной скорости машины могут быстро перемещаться к месту работы на значительные расстояния, что повышает эффективность их применения.

Машина ВПР-1200 (рис. 96) циклического действия, предназначена для выправки пути в плане (рихтовки), продольном профиле и по уровню, подбивке балласта под шпалы и уплотнения балласта у торцов шпал.

Машина состоит из рамы //, на которой смонтированы кабина машиниста 4, кабина оператора 12, силовая установка 8, подбивочный блок 5, уплотнитель балласта 6, подъемно-рихтовочное устройство 7. Рама опирается на две ходовые тележки: бегунковую 3 и тяговую 10. Передача вращения от силовой установки к тяговой тележке осуществляется при помощи трансмиссии 9. Для управления машиной и выправкой пути в автоматическом и полуавтоматическом режимах служит контрольно-измерительная система 1. Сзади машины находится прицепная платформа 2.

Привод рабочих органов — гидравлический. Торможение машины и привод вспомогательных механизмов и тележек контрольно-измерительной системы осуществляется пневмосистемой. Привод перемещения машины в транспортном режиме — механический, в рабочем — гидравлический.

Машина ВПРС-500 (рис. 97) предназначена в основном для выправки стрелочных переводов. Она может работать на пути, как и ВПР-1200, но с меньшей производительностью.

Отличия машины ВПРС-500 от ВПР-1200 обусловлены спецификой применения на стрелочных переводах: установлен более подвижной подбивочный блок с поворотными к рельсу и от рельса подбойками, с управляемым отдельно перемещением правого и левого блоков; на блоках установлены дополнительные клещевые захваты; каждый блок несет две пары подбоек, т. е. с одной установки осуществляется подбивка одной шпалы с двух сторон каждого рельса; применен более простой рихтовочный блок; уплотнители балласта у торцов шпал размещены на раме бегунковой тележки; для раздельного управления рабочими органами каждой стороны на машине дополнительно установлены две рабочие кабины в зоне рабочих органов.

Машина Р-2000 (рис. 98) предназначена для рихтовки пути как в непрерывном, так и в циклическом режимах. Она отличается от машины ВПР-1200 отсутствием подбивочного блока, систем выправки в продольном профиле и по уровню, кабины оператора.

Все остальные узлы, системы управления и оборудование всех трех типов машин одинаковы. Ниже приведены основные технические данные машин ВПР-1200, ВПРС-500 и Р-2000:

Длина с прицепной платформой, мм 26 910

Радиус вписывания в кривые, м . . 160

Скорость движения своим ходом, м/с 19,5

База машины, мм . 11 000

База тележки, мм. 1 500

Диаметр колеса по кругу катания, мм 710

Точность работы контрольно-измерительной системы, мм . . . ±0,5 Производительность:

ВПР-1200, шпал/ч . 900—1200

ВПРС-500,·

Р-2000, км/ч. 2

Число одновременно подбиваемых шпал:

ВПР-1200 . 2

ВПРС-500 . 1

Для обслуживания этих машин установлен следующий состав бригад: старший инженер-технолог — один на каждую машину; помощник машиниста — один на каждую машину; два машиниста на ВПР-1200, три — на ВПРС- 500 и один — на Р-2000.

В обязанности старшего инженера- технолога входит: обеспечение надежной работы машины на основе правильного и своевременного ее обслуживания, эксплуатации и ремонта; соблюдение технологии производства работ машиной в соответствии с установленными технологическими процессами и участие в разработке технологических процессов с учетом местных условий; выполнение установленных норм выработки, графиков работ при высоком качестве; контроль за подготовкой участков пути перед работой машины и проверка состояния отремонтированных участков пути; своевременная проверка и настройка контрольно-измерительных устройств выправки пути; обеспечение безопасности при работе и транспортировке машины; составление программы работы как при ручной корректировке положения передней измерительной точки, так и при автоматической ее корректировке при помощи лазерной тележки, и непосредственное управление работой машины по программе; ведение журнала учета работы, технического обслуживания и ремонтов машины; обеспечение требуемой дисциплины работников, обслуживающих машину, и правильного выполнения ими своих обязанностей; руководство бригадой при работе, транспортировке, обслуживании и ремонте машины; замена при необходимости любого подчиненного работника машины и исполнение в этом случае его обязанностей.

При работе машины старший инженер-технолог, как правило, находится на ремонтируемом участке пути, осуществляя общий контроль за работой, проверку состояния пути после выправки и, если необходимо, управление лазерной тележкой.

Рис. 96. Машина ВПР-1200

Рис. 97. Машина ВПРС-500:

1— контрольно-измерительная система, 2 — прицепная платформа, 3 — бегунковая тележка; 4 — кабина машиниста; 5 — подбивочный блок, 6 — рабочая кабина; 7 — рихтовочный блок; 8 — трансмиссия; 9 — силовая установка; 10 — тяговая тележка; 11 — рама; 12 — кабина оператора

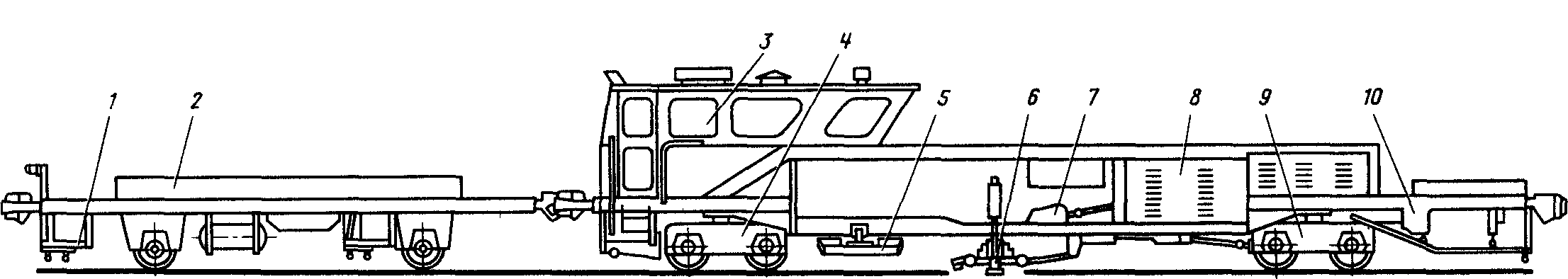

Рис. 98. Машина Р-2000:

1 — контрольно-измерительная система; 2 — прицепная платформа; 3 — кабина машиниста, 4 — бегунковая тележка; 5 — уплотнитель балласта; 6 — рихтовочный блок; 7 — трансмиссия; 8 — силовая установка; 9 — тяговая тележка; 10 — рама

В обязанности машиниста машины входит: обеспечение правильной эксплуатации обслуживания и ремонта машины, подготовка уплотнительных рабочих органов и настройка выправочных устройств перед выездом машины к месту работ, выполнение обязанностей машиниста локомотива при движении машины своим ходом, контроль за работой дизеля, подбивочных блоков, контрольно-измерительных тележек, приборов и исполнительных механизмов выправки пути, приведение машины из транспортного положения в рабочее и обратно, управление машиной в процессе подбивки и выправки пути, замена при необходимости старшего инженера-технолога машины.

В обязанности машиниста-оператора входит получение информации о состоянии пути и программирование работы машины, запись состояния пути двухканальным самописцем, управление положением передней точки измерительных устройств как при ручной, так и при автоматической корректировке положения передней измерительной точки при помощи лазерной тележки, настройка лазерной установки, наблюдение за сигналами светофоров и поездной обстановкой при движении машины кабиной оператора вперед и передача сообщений об этом через переговорное устройство машинисту, находящемуся в другой кабине, подача звукового сигнала и принятие мер для остановки машины при внезапно возникшем препятствии; замена при необходимости машиниста машины При работе машины и ее транспортировке машинист-оператор находится в кабине оператора.

В обязанности помощника машиниста входит, приведение машины из транспортного положения в рабочее и обратно, контроль за работой первичного двигателя, подбивочных блоков, контрольно-измерительных и исполнительных устройств выправки пути и гидрооборудования, замена при необходимости машиниста-оператора.

При транспортировке машины своим ходом помощник машиниста должен находиться в кабине машиниста, при работе машины он наблюдает за работой машины и ее узлов, как правило, снаружи.

ВПР-1200, ВПРС-500 и Р-2000 — выправочно-подбивочно-рихтовочные машины — Ремонт контрольно-измерительных систем

Содержание материала

К контрольно-измерительным системам относятся измерительные тележки, несущие рихтовочный и нивелировочные тросы, а также лазерную установку, механизмы натяжения этих тросов, прижатия и подъема измерительных тележек, измерительные датчики, пульты управления и контрольно-измерительные приборы.

При техническом обслуживании осматривают все узлы этих систем, очищают их от пыли и грязи. При этом особое внимание обращают на исправность и надежность транспортных креплений контрольно-измерительных тележек и мест крепления трос-хорды, так как от их исправности зависит безопасность движения. Все замеченные неисправности этих узлов следует немедленно устранять. Проверяют степень изношенности измерительных механизмов и пинолей. Устраняют появившиеся люфты в них и зазоры между измерительными вилками и трос-хордой. Проверяют целостность трос-хорды и нивелировочных тросов. При наличии обрыва более 15 нитей на 5 м его длины трос бракуют и заменяют новым. Производят регулировку натяжения трос-хорды и нивелировочных тросов.

Надежность работы контрольноизмерительных систем зависит от исправности пневмооборудования. Из резервуаров пневмосистемы ежедневно спускают конденсат. Очищают от грязи фильтр-влагоотделитель, промывают его и подтягивают детали крепления. Если пневмоцилиндры не развивают необходимого усилия, заменяют их манжеты. Утечку воздуха в штуцерах устраняют их подтяжкой. В местах крепления резиновых шлангов к ниппелям утечки воздуха устраняют подтяжкой хомутов крепления шлангов. Неисправные трубы и шланги пневмооборудования заменяют.

При осмотре пультов управления и измерительных приборов проверяют точность показаний вольтметров, амперметров и других контрольно-измерительных приборов. Погрешность в показаниях приборов не должна превышать допустимой для данного класса точности. Стекла приборов с трещинами заменяют. Установленные на машину приборы пломбируют.

При производстве периодических ремонтов устраняют люфты в измерительных механизмах, и пинолях, шарнирах измерительных тележек, заваривают появившиеся трещины в штангах и рамках измерительных тележек. Колеса измерительных тележек и их реборды во время работы изнашиваются, что влияет на погрешность измерения контрольно-измерительных систем. Поэтому колеса и реборды наплавляют до проектного размера и обтачивают. Заменяют износившиеся и неисправные подшипники качения. Меняют тросы рихтовочных и выправочных систем. Заменяют изношенные манжеты в пневмоцилиндрах, неисправные трубы и шланги, подтягивают муфты трубопроводов.

Электронные платы систем управления ремонтируют на специализированных заводах, однако некоторые элементы электронного оборудования могут быть проверены и заменены машинистами выправочно-подбивочных и рихтовочных машин.

Сопротивления резисторов проверяют омметром. При этом отклонение от номинального сопротивления допускается ± 10%. Если омметр показывает сопротивление, близкое к нулю или бесконечности, резистор заменяют. Полупроводниковые диоды также можно проверить омметром, измеряя их прямое и обратное сопротивление постоянному току. Подключив к катоду вывод прибора, соединенный с отрицательным полюсом батареи, а к аноду — с положительным, определяют прямое сопротивление диода, которое должно быть примерно 50 Ом. Затем меняют полярность и измеряют обратное сопротивление, которое должно быть примерно 500 кОм.

Конденсаторы большой емкости проверяют омметром на отсутствие короткого замыкания, обрыва. Стрелка прибора при подключении его измерительных выводов к конденсатору должна резко отклониться в сторону нуля, а затем плавно сместиться в сторону увеличения сопротивления. Полное сопротивление должно быть от нескольких сотен килоом до мегаом. При замене полярности должно повториться описанное. В этом случае конденсатор исправен.

После проведения всех видов обслуживания проверяют линейность и величину управляющего сигнала измерительных датчиков во всем диапазоне их работы, настройку нулевого положения вилок и кареток и работу всех контрольно-измерительных систем. В случае необходимости производят их настройку.