Ремонт кшм автомобиля камаз 5320

Основными работами при техническом обслуживании кривошипно-шатунного механизма и механизма газораспределения двигателя являются проверка и при необходимости затяжка болтов крепления головок цилиндров, проверка и при необходимости регулировка зазоров в клапанном механизме, проверка герметичности цилиндров двигателя, прослушивание работающего двигателя для обнаружения стуков, замена изношенных или поломанных деталей.

Затяжка болтов головок цилиндров проводится с целью пре- I цотвращения пропуска газов, охлаждающей жидкости и масла через уплотнительные прокладки. Затяжка болтов головок проводится на холодном двигателе динамометрическим ключом не менее чем в три приема последовательно через болт, начиная с любого.

Момент затяжки болтов должен быть: в первый прием 40… 50 Н • м (4 …5 кгс • м), во второй прием 120…150 Н • м (12… 15 кгс • м), в третий прием 190…210 Н • м (19…21 кгс • м).

Рекламные предложения на основе ваших интересов:

Регулировка клапанного механизма проводится с целью восстановления величины теплового зазора, необходимого для обеспечения герметичной посадки клапана на седло при тепловом расширении деталей во время работы двигателя.

Увеличение или уменьшение тепловых зазоров отрицательно сказывается на работе клапанного механизма и двигателя в целом. При слишком больших зазорах увеличивается износ деталей привода клапанов вследствие значительных ударных нагрузок. При очень малых зазорах не обеспечивается полное закрытие клапанов, вследствие чего двигатель теряет компрессию и не развивает полной мощности, а клапаны перегреваются с возможностью прогара фасок.

Величина нормального теплового зазора между носком коромысла и торцом стержня клапана на холодном двигателе должна составлять для впускного клапана 0,.20…0,25 мм, для выпускного клапана 0,30…0,35 мм. Для 1, 2, 3 и 4-го цилиндров передний клапан в цилиндре впускной, для 5, 6, 7 и 8-го — выпускной.

Тепловой зазор между носками коромысел и торцами стержней клапанов регулируется винтом и проверяется щупом. При правильно отрегулированных зазорах щуп толщиной 0,20 мм для впускного и 0,30 мм для выпускного клапанов должен входить свободно, щуп толщиной 0,25 мм для впускного и 0,35 мм для выпускного — с усилием. При этом стуков в клапанном механизме не должно быть.

Герметичность цилиндров двигателя проверяют с помощью компрессометра на прогретом двигателе (температура охлаждающей жидкости не менее 80 °С) и при минимальной частоте вращения коленчатого вала 50…60 рад/с (500…600 об/мин). Компрессомегр устанавливается в стакан головки цилиндра вместо форсунки и зажимается скобкой. У исправного двигателя величина регистрируемого давления должна быть не ниже 3000 кПа (30 кгс/см2), а разность между значениями давления в цилиндрах не должна превышать 200 кПа (2 кгс/см2).

Величина давления сжатия (компрессия) характеризует герметичность цилиндров двигателя и зависит от состояния цилиндров, поршней, поршневых колец и клапанов. Основными признаками падения компрессии являются снижение мощности двигателя и черный цвет отработавших газов, особенно на низких и средних скоростных режимах работы двигателя под нагрузкой.

Стуки при работе двигателя прослушиваются на разных частотах вращения коленчатого вала при помощи стетоскопа. Перед прослушиванием двигателя проверяется давление в системе смазки. Давление должно быть не ниже 350 кПа (3,5 кгс/см2). Причина возникновения стуков определяется по некоторым характерным оттенкам стуков в соответствующих участках их прослушивания.

Ремонт кшм автомобиля камаз 5320

Кривошипно-шатунный механизм служит для восприятия давления газов в такте рабочего хода и преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала. Он состоит из блока цилиндров, гильз и головок цилиндров, поршней с кольцами и поршневыми пальцами, шатунов, коленчатого вала, коренных и шатунных подшипников и маховика.

Блок цилиндров представляет собой жесткую моноблочную V-образную конструкцию, отлитую из легированного серого чугуна как одно целое с верхней частью картера. Высокая жесткость блока обеспечивается разделением картерного пространства на отдельные отсеки поперечными перегородками с силовым оребрением и низким расположением плоскости разъема верхней половины картера с масляным поддоном (значительно ниже оси коленчатого вала).

В верхней части блока под углом 90° расположены два ряда цилиндровых гнезд под вставные «мокрые» гильзы с привалоч-ными поверхностями под головки цилиндров. Левый ряд цилиндров смещен относительно правого вперед на 29,5 мм, что вызвано установкой двух нижних головок шатунов на общую шатунную шейку коленчатого вала.

Рекламные предложения на основе ваших интересов:

По всей высдте цилиндров сделаны протоки для охлаждающей жидкости, благодаря чему обеспечивается интенсивный отвод тепла от гильз цилиндров, улучшая охлаждение поршней и поршневых колец. Водяные рубашки блока цилиндров и головок блока сообщаются через специальные отверстия в прилегающих плоскостях, уплотняемых резиновыми кольцами.

В картерной части блока имеется система каналов для подвода масла из центральной магистрали к подшипникам коленчатого и распределительного валов, деталям привода механизма газораспределения, фильтру очистки масла, центробежному фильтру и компрессору.

Гнезда в блоке под коренные вкладыши растачиваются вместе с крышками коренных опор, поэтому они невзаимозаменяемы и устанавливаются в строго фиксированном положении. Картерная часть блока соединена с крышками коренных опор поперечными болтами-стяжками.

К переднему торцу блока цилиндров прикреплена крышка, к заднему — картер маховика, снизу блок закрыт поддоном, который одновременно служит емкостью для системы смазки двигателя.

Гильзы цилиндров «мокрого» типа легкосъемные, изготовлены из специального чугуна с перлитной структурой центробежным литьем и объемно закалены токами высокой частоты для повышения износостойкости. Внутренняя поверхность гильзы обработана плосковершинным хонингованием для получения редкой сетки впадин и площадок под углом к оси гильзы. Такая обработка способствует удержанию масла во впадинах и лучшей прирабатываемости гильзы.

Центрирование гильзы в гнездах блока осуществляется при помощи верхнего и нижнего наружных обработанных поясов. В верхней части гильза имеет упорный бурт с выступами для установки на упорный торец блока цилиндров и надежного уплотнения газового стыка с головкой цилиндра.

Водяная полость между блоком и гильзой уплотнена резиновыми кольцами круглого сечения: в верхней части одно кольцо установлено под буртом в проточке гильзы, в нижней части два кольца — в проточках блока.

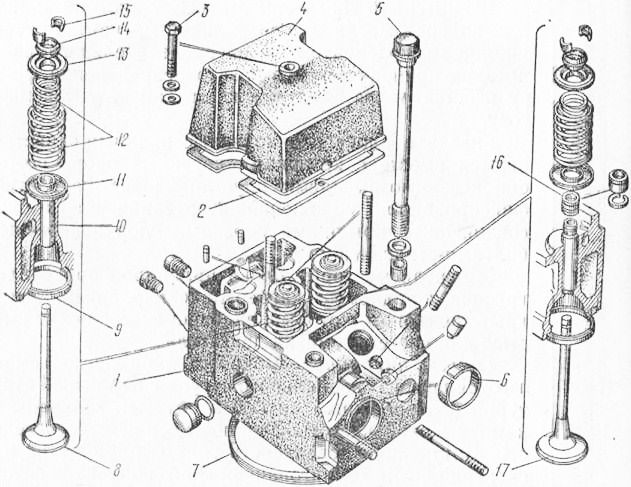

Головки цилиндров (рис. 2.6), отдельные на каждый цилиндр, изготовлены из алюминиевого сплава. Они имеют водяные полости, сообщающиеся с полостями блока, впускные и выпускные каналы, вставные седла и направляющие втулки клапанов.

Стык головки цилиндра с блоком уплотняется двумя типами прокладок. Формованные резиновые прокладки уплотняют перепускные отверстия для воды и масла, а также стык головки с блоком по контуру. Стальная прокладка, деформируемая стальным упорным кольцом, запрессованным в головку на нижней плоскости, — газовый стык.

Рис. 2.6. Головка цилиндра с клапанами в сборе:

1 —головка цилнндра; 2 — прокладка крышки головки; 3 — болт крепления крышки; 4 — крышка головки цилиндра; б— болт кропления головки; 6 — втулка прокладки патрубка; 7—уплотнительное кольцо газочого стыка; 8 — выпускной клапан; 9 — седло клапана; J8— направляющая втулка клапана; 11 — шайба пружин клапана; 12 — наружная и внутренняя пружины клапана; 13 — тарелка пружин клапана; 14 — втулка тарелки; 15 — сухарь клапана; 16 — уплотнительная манжета; 17 — впускной клапан

В головках цилиндров размещены клапанный механизм и форсунка. Клапанный механизм головки закрыт алюминиевой крышкой, уплотненной прокладкой. Чугунные седла и металлокера-мические направляющие втулки клапанов растачиваются после их запрессовки в головку. Со Стороны привалочной плоскости каждой головки выполнены два отверстия, в которые при сборке двигателя входят запрессованные в блок фиксирующие штифты. Каждая головка крепится к блоку цилиндров четырьмя болтами. Отверстия под болты выполнены в специальных бобышках, сделанных в боковых стенках водяной рубашки.

Впускной и выпускной каналы расположены в противоположных боковых стенках головки. Впускной канал имеет тангенциальный профиль, обеспечивающий вихревое движение воздуха в цилиндре, улучшение смесеобразования и ускорение процесса сгорания впрыскиваемого топлива. Гнездо под форсунку расположено со стороны иыпуска под углом к оси цилиндра.

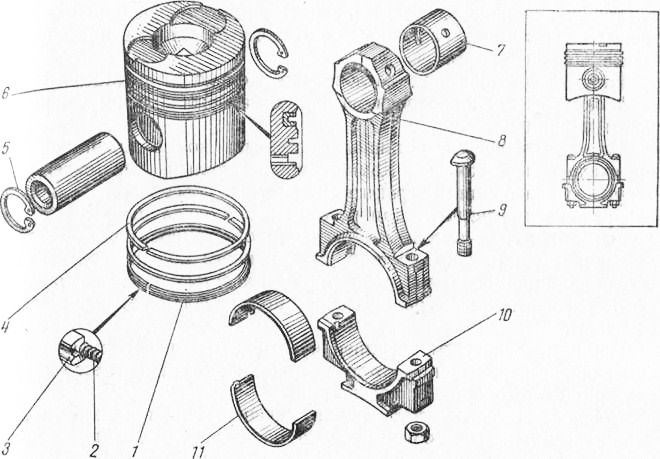

Поршни (рис. 2.7) изготовлены из высококремнистого алюминиевого сплава. Применение алюминиевого сплава улучшает теплоотдачу и уменьшает массу поршней, а следовательно, и инерционные силы, действующие в кривошипно-шатунном механизме из-за неравномерного движения поршней.

Рис. 2.7. Поршень с шатуном:

1 — масдо.съемное кольцо в оборе;, 2, — витой пружинный, расширитель; 3 — чугунное кольцо; 4 — компрессионное кольцо; 5 — стопорное кольцо поршневого пальца; 6 — поршень; 7 — втулка шатуна; 8 — шатун; 9болт крепления крышки шатуна; 10 — крышка, шатунного подшипника; 11 — вкладыш нижней головки шатуна

В толстостенном днище поршня выполнена открытая тороидальная камера сгорания, а в головке поршня — три канавки под поршневые кольца. Верхняя канавка, наиболее нагруженная, имеет вставку из жаропрочного чугуна.

Боковая поверхность поршня по высоте бочкообразная (диаметр головки поршня меньше диаметра юбки). В поперечном сечении юбка имеет форму эллипса, причем большая ось эллипса расположена в плоскости, перпендикулярной к оси пальца. Такая конструкция поршня обеспечивает практическую независимость зазора между поршнем и гильзой, в плоскости движения шатуна от теплового состояния двигателя и тем самым предотвращает заклинивание поршня при работе прогретого двигателя.В то же время вследствие эллиптичности поршня при работе непрогретого двигателя снижается шум благодаря уменьшенному зазору между поршнем и стенкой Цилиндра в направлении действующей на поршень боковой силы от шатуна..

На поверхность юбки поршня нанесено коллоидно-графитовое покрытие для улучшения приработки поршня к гильзе.

Внутренняя форма поршня обеспечивает равномерное распределение тепла от днища к юбке. Кольцевое утолщение на нижней внутренней стороне юбки увеличивает жесткость поршня и обеспечивает возможность члстичного срезания этого утолщения для подгонки поршней по массе.

Нижняя канавка под маслосъемное кольцо имеет отверстия по всей окружности для отвода масла, снимаемого кольцом с поверхности цилиндра.

На каждом поршне устанавливаются два компрессионных и одно маслосъемное кольца. Компрессионные кольца изготовлены из чугуна с шаровидным графитом. Рабочая поверхность наиболее нагруженного верхнего компрессионного кольца покрыта слоем хрома, нижнего — слоем молибдена. Маслосъемное кольцом сборной конструкции. Оно состоит из чугунного кольца коробчатого сечения с хромированной рабочей поверхностью и витого пружинного расширителя. Хромирование колец повышает их износостойкость.

Поршень с шатуном соединен пустотелым пальцем плавающего типа, осевое перемещение которого в поршне ограничивается двумя пружинными стопорными кольцами.

Шатуны стальные, двутаврового сечения. Нижняя головка шатуна разъемная. Для точной посадки вкладышей подшипника нижнюю головку шатуна окончательно обрабатывают в сборе с крышкой, вследствие чего крышки шатунов невзаимозаменяемые. На крышке и шатуне нанесены метки спаренности в виде трехзначных порядковых номеров. Кроме того, на крышке шатуна выбит порядковый номер цилиндра.

Подшипниками скольжения в верхней головке шатуна служат биметаллические неразъемные втулки с рабочим бронзовым слоем; в нижней головке шатуна — съемные взаимозаменяемые вкладыши. Крышка нижней головки шатуна крепится гайками на двух болтах, запрессованных в боковые выступы верхней головки шатуна. На каждой шатунной шейке коленчатого вала устанавливается по два шатуна.

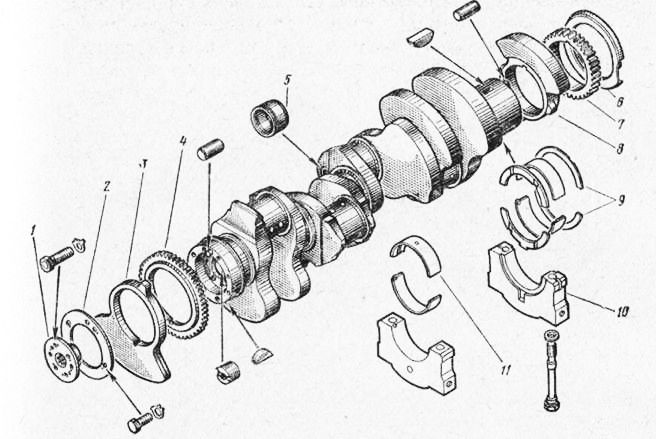

Коленчатый вал (рис. 2.8) изготовлен из высокоуглеродистой стали методом горячей штамповки и упрочнен азотированием и закалкой токами высокой частоты шатунных и коренных шеек. Он имеет пять коренных опор и четыре шатунные шейки, которые связаны между собой щеками. В шатунных шейках вала выполнены полости, закрытые заглушками. В полостях масло подвергается дополнительной центробежной очистке. Полости шатунных шеек сообщаются наклонными отверстиями, просверленными в щеках вала, с поперечными каналами в коренных шейках.

На щеках, носке и хвостовике коленчатого вала имеются противовесы системы уравновешивания: на щеках они выполнены как одно целое с коленчатым валом, на носке и хвостовике напрессованы при сборке и фиксируются сегментной шпонкой.

На носке коленчатого вала установлена ведущая шестерня привода масляного насоса, на хвостовике — распределительная шестерня в сборе с маслоотражателем. В торцевой части носка коленчатого вала имеется отверстие для установки полумуфты отбора мощности, в торцевой части хвостовика — два отверстия для запрессовки штифтов фиксации маховика, осевое отверстие для опорного подшипника первичного вала коробки передач и резьбовые отверстия для болтов крепления маховика.

Рис. 2.8. Коленчатый вал:

1 — полумуфта отбора мощности; 2— стопорная шайба носка коленчатого вала: 3 — передний противовес; 4 — ведущтя шестерня привода масляного насоса; 5 — заглушка полости шатунной шейки; б — задний маслоотражатель; 7 — распределительная шестерня: 8 — задний противовес; 9 — полукольца упорного подшипника коленчатого вала’, 10 — крышка коренного подшипника коленчатого вала; 11 — вкладыш коренного подшипника коленчатого вала

От осевых смещений вал фиксируется четырьмя упорными ста-леалюминиевыми полукольцами, установленными в выточках блока и крышки задней коренной опоры.

Уплотнение коленчатого вала осуществляется самоподжимным сальником, запрессованным в картер маховика, и маслоотражателем.

Вкладыши коренных и шатунных подшипников коленчатого вала изготовлены из стальной ленты, покрытой слоем свинцовистой бронзы и тонким слоем свинцовистого сплава. Верхние и нижние вкладыши коренных подшипников коленчатого вала невзаимозаменяемы. Верхние вкладыши коренных подшипников отличаются от нижних наличием отверстий для подвода масла и кольцевой канавки для его распределения. Верхние и нижние вкладыши шатунных подшипников коленчатого вала и нижней головки шатуна взаимозаменяемы.

Для предотвращения от проворачивания и осевых перемещений вкладышей в гнездах на краях постелей вкладышей выдавлены кромки, которые входят в соответствующие пазы, выполненные в постелях блока и крышках коренных и шатунных подшипников.

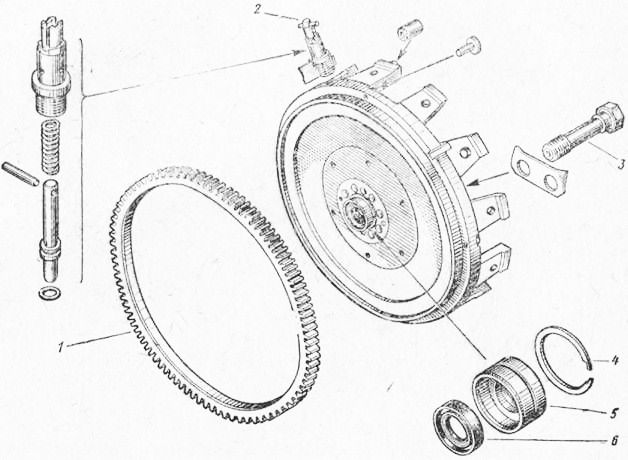

Рис. 2.9. Маховии:

1 — аубчатый венец маховика; 2 — фиксатор маховика в сборе; 3— болт крепления маховика; 4 — упорное пружинное кольцо; 5 — установочная втулка маховика; 6— манжета первичного вала

Маховик (рис. 2.9) отлит из специального серого чугуна. Он крепится к заднему торцу коленчатого вала восемью болтами из легированной стали. Точная фиксация маховика на коленчатом валу достигается при помощи двух установочных штифтов, запрессованных в торец коленчатого вала. На обработанную цилиндрическую поверхность маховика напрессован зубчатый венец, предназначенный для соединения с шестерней вала стартера при пуске двигателя. На заднем торце маховика устанавливается сцепление. Для проведения регулировок двигателя на маховике имеются паз под фиксатор маховика и отверстия для проворачивания коленчатого вала ломиком.