Строительные машины и оборудование

Информационный портал

| Добро пожаловать, у нас Вы найдете все о строительной технике, включая колесные и гусеничные экскаваторы, грейдеры, бульдозеры, тракторы, скреперы, бетононасосы и прицепы. |  |

Ремонт электрических машин

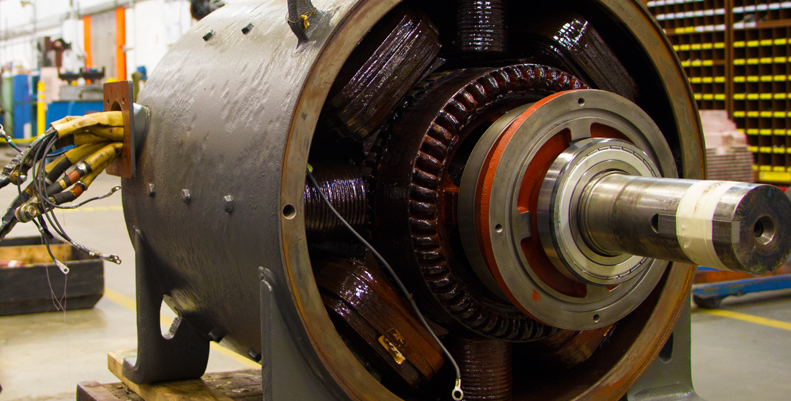

Электрическую и механическую части электромашин ремонтируют соответственно в обмоточном и механическом отделениях ремонтного предприятия.

Ремонт электрической части заключается в устранении замыканий обмоток на корпус и между фазами, замене общей изоляции и полной замене обмоток.

В случае пробоя или механического повреждения катушечной изоляции из пазов, где находится поврежденная часть обмотки, выбивают клинья, приподнимают провода, срезают изоляцию вокруг поврежденного места на конус и вновь изолируют провод несколькими слоями микаленты и одним слоем хлопчатобумажной ленты. Каждый слой новой изоляции смазывают клеящим лаком ВТ-95 и затягивают так, чтобы между слоями не было воздушных «мешков».

Общую изоляцию заменяют только при полной исправности проводниковой и междувитковой изоляции. Для снятия изоляции обмотку нагревают до температуры 60—70°С. После удаления общей изоляции катушку испытывают на отсутствие замыканий между витками. Новую изоляцию выполняют микалентой по всему контуру катушки. Каждый последующий виток ленты следует накладывать на половину предыдущего. Если необходимо полностью заменить обмотку, то ее вынимают из пазов и освобождают от изоляции. В зависимости от состояния полностью восстанавливают поврежденную обмотку с использованием старого провода или изготовляют новую по заводской документации.

Обмотки можно разделить по способу изготовления на шаблонные (наматываются до укладки в пазы на шаблоне), обмотки впротяжку и стержневые. Катушки шаблонных обмоток изготовляют при помощи специальных шаблонов на намоточных станках. Шаблонные обмотки бывают с мягкими катушками, которые наматывают из круглого провода, и жесткими формованными катушками — наматывают проводом прямоугольного сечения. Обмотку впротяжку выполняют вручную, протягивая в паз провода из бухты или мотка. Для изготовления стержневой обмотки используют обычно провода большого сечения (шины), которые вставляют в сердечник с торца. В случае отсутствия провода требуемого диаметра можно заменить его двумя проводами меньшего диаметра, соединенными параллельно (сумма сечений проводников должна быть равна расчетному сечению провода).

При сборке обмотки должны соблюдаться заводские размеры секций. Схема соединений катушек обмотки до и после ремонта должна быть одинаковой.

Медные провода соединяют между собой пайкой (при диаметрах до 1 мм) и электросваркой (при больших диаметрах). Для пайки используют как мягкие припои (например, ПОС-40, ПОС-61), так и твердые, медно-фосфорные. Нельзя паять с кислотой, так как ее остатки могут разрушить изоляцию и создать токопроводящие участки вследствие хорошей проводимости кислоты.

Для повышения электрической и механической прочности, влагостойкости вновь изготовленные обмотки пропитывают. Для этого их сушат до полного удаления влаги в сушильных шкафах при температуре воздуха ПО — 120°С, охлаждают до температуры 60 —70°С, смачивают пропиточным лаком и выдерживают до прекращения выделения пузырьков воздуха, затем вновь сушат и наносят на поверхность слой покрывающего лака.

Ремонт обмоток короткозамкнутых роторов заключается в перезаливке обмотки, если она выполнена путем заливки алюминием, замене стержней и изготовлении новых короткозамыкающих колец при выполнении обмотки по типу «беличьей клетки».

В первом случае поврежденную обматку выплавляют при температуре 700—750°С или удаляют химическим путем. В очищенные пазы ротора вновь заливают алюминий статическим, вибрационным или центробежным способом.

Для роторов «беличья клетка», имеющих окружную скорость менее 50 м/с, новые медные или латунные короткозамыкающие кольца изготовляют сварными, а для роторов, работающих с большими скоростями,— из одного куска металла. Все стержни после заправки в кольца должны выступать на одинаковую величину — 2—3 мм. Паяют стержни и кольца твердыми припоями.

Ремонт механической части электрических машин состоит в восстановлении рабочих поверхностей валов, коллекторов, контактных колец, устранении трещин в подшипниковых щитах.

Ремонт валов электродвигателей является одной из самых ответственных работ и имеет ряд особенностей. Среди них следует отметить, что ремонтируемый вал нельзя в большинстве случаев отделить от сопряженных с ним основных деталей (коллектор, сердечники и др.). Это в значительной степени усложняет ремонт.

Дефекты у валов устраняют шлифованием или проточкой на токарном станке (при общей площади повреждений не более 15% общей посадочной площади), переточкой вала на меньший диаметр, наплавкой с последующей его обработкой, металлизацией с последующей обработкой.

Гнезда под подшипники в подшипниковых щитах восстанавливают наплавкой или запрессовкой специальных втулок, которые затем растачивают под нужный размер. Небольшие трещины заваривают методом холодной сварки чугуна или скрепляют прошивкой. Этот способ ремонта состоит в том, что вдоль трещины по обе стороны ее в шахматном порядке вворачивают стальные шпильки, проходящие насковзь стенок щита. Концы шпилек с каждой стороны соединяют стальными электродами и заваривают. Подшипниковые щиты, имеющие трещины до места посадки подшипников, заменяют новыми.

У электродвигателей постоянного тока и трехфазного тока с. фазным ротором одной из причин ненормальной работы является износ соответственно коллектора и контактных колец. Чаще всего у них повреждается рабочая поверхность. Небольшие подгары, шероховатости у контактных колец ‘устраняют зачисткой и последующей полировкой при рабочей частоте вращения вала без демонтажа колец. При значительных повреждениях рабочей поверхности и при нарушении цилиндрической формы кольца снимают и протачивают. Толщина проточенного кольца должна составлять не менее 80% толщины нового.

Контактные кольца следует заменить, если из-за износа расстояние между рабочей поверхностью и отверстием токопровода достигнет предельной величины. Новые кольца изготовляют с внутренним диаметром, равным заводскому, только при условии, что будет выдержана необходимая толщина изоляции. Уменьшение толщины изоляции приводит к снижению ее электрической прочности, а увеличение — ослаблению напряженности посадки кольца.

В короткозамыкающем механизме обычно оказываются изношенными боковые ребра кольца, пружинные контакты и увеличен зазор между короткозамыкающим кольцом и валом. Если износ боковых ребер по толщине составляет 50%, то их восстанавливают металлизацией с последующей проточкой. Поврежденные пружинные контакты заменяют новыми, изготовленными из кремнистой бронзы или твердотянутой латуни.

Более сложные работы приходится выполнять при ремонте коллектора. Часто из-за неравномерного износа медных пластин и миканитовой изоляции, прокладываемой между ними, последняя выступает над поверхностью коллектора, что нарушает правильную работу щеток. В этом случае изоляцию фрезеруют (продороживают) на глубину около 1 мм от поверхности пластин. Эту операцию выполняют на специальном станке или приспособлении.

В случае нарушения формы коллектора из-за неравномерного износа его поверхности, коллектор протягивают с последующим продороживанием, шлифованием стеклянной шкуркой и полированием.

Скорость резания не должна превышать номинальную окружную скорость коллектора, а глубина резания — 0,1 — 0,2 мм. После ремонта биение поверхности коллектора должно составлять не более 0,03 мм. Все его нерабочие части покрывают электроизоляционной эмалью.

Ремонт электрических машин: советы мастеров

Электрические машины применяются практически во всех отраслях народного хозяйства. Они выполняют самые разные функции. Чтобы оборудование этого типа работало стабильно, проводится его периодический ремонт. В противном случае возникают простои, компания теряет прибыль. Поэтому каждое предприятие планирует и проводит ремонт электрических машин. Как происходит эта процедура, какими особенностями она характеризуется, будет рассмотрено далее.

Разновидности

Каждое предприятие занимается организацией и ремонтом электрических машин, которые широко применяются при разных видах деятельности. Оборудование может отличаться массой характеристик. В зависимости от особенностей такой техники планируется и проведение соответствующих процедур по обслуживанию техники.

Электрические машины широко применяются в современной промышленности благодаря их высоким энергетическим показателям. Также они просты в обслуживании. Электрослесарь по ремонту электрических машин, который числится в штате предприятия, должен уметь выполнять обслуживание разных видов техники. Существует множество видов представленной аппаратуры. По назначению она делится на такие виды:

- Генераторы. Это техника, преобразующая механическую энергию в электрический ток. Их область применения широка. Такие устройства устанавливают на электростанциях, в автомобилях, тепловозах, на кораблях и на прочих объектах. Они приводятся в движение при помощи турбин или двигателями внутреннего сгорания.

- Электродвигатели. Они преобразуют электрический ток в механическую энергию. Применяются для обеспечения работы разных машин и механизмов. Это главная часть электропривода.

- Преобразователи. Они меняют частотность, напряжение тока. Также они могут применяться с целью изменения числа фаз.

- Компенсаторы. Генерируют реактивную мощность и применяются для улучшения показателей источников и приемников энергии.

- Усилители. Позволяют управлять объектами большой мощности при помощи соответствующих электросигналов.

- Преобразователи сигналов. Это информационные и микромашины, которые создают, распознают и преобразуют электрические импульсы. В системах автоматического управления применяются информационные электромашины. Также это измерительная, счетно-решающая техника.

Ремонт и обслуживание электрических машин каждого из перечисленных типов техники требуется проводить с установленной периодичностью. Это объясняется условиями, в которых работает та или иная техника, а также устройством системы.

Машины делятся на устройства переменного и постоянного тока. Первая группа включает в себя синхронные, асинхронные и коллекторные типы. Также к этой категории относятся трансформаторы. Они преобразовывают напряжение и применяются в ходе измерений.

Машины постоянного тока применяются в качестве генераторов или электродвигателей. Они позволяют регулировать скорость в широком диапазоне.

По показателю мощности электрооборудование делится на:

- микромашины – до 500 Вт;

- оборудование малой мощности – 0,5-10 кВт;

- аппаратура средней мощности – 10-200 кВт;

- установки большой мощности – свыше 200 кВт.

Типы неисправностей

Ремонт электрических швейных машин, генераторов, микродвигателей и прочих подобных устройств может потребоваться в силу разных причин. Электрические машины повреждаются в большинстве случаев в результате недопустимо продолжительной работы без должного ремонта или обслуживания. Также причиной может быть нарушение режима работы, предусмотренного производителем.

Повреждения делятся на электрические и механические. Ко второй группе относятся:

- выплавка баббита в подшипниках скольжения;

- разрушение сепаратора, шарика, кольца или ролика в подшипниках качения;

- деформация вала ротора (якоря);

- образование глубоких дорожек на поверхности коллекторов;

- ослабление крепления полюсов или сердечника стартера к станине;

- сползание или разрыв кабельных бандажей роторов;

- ослабление передвижения сердечника якоря;

- прочее.

Потребность ремонта обмоток электрических машин может быть вызвана электрическими повреждениями. Это, например, может быть пробой изоляции корпуса, замыкание между витками обмотки, обрыв проводников обмотки, нарушение контактов, разрушение соединений. Также представленной разновидности повреждений относятся недопустимое снижение сопротивления изоляции вследствие старения, увлажнения или разрушения.

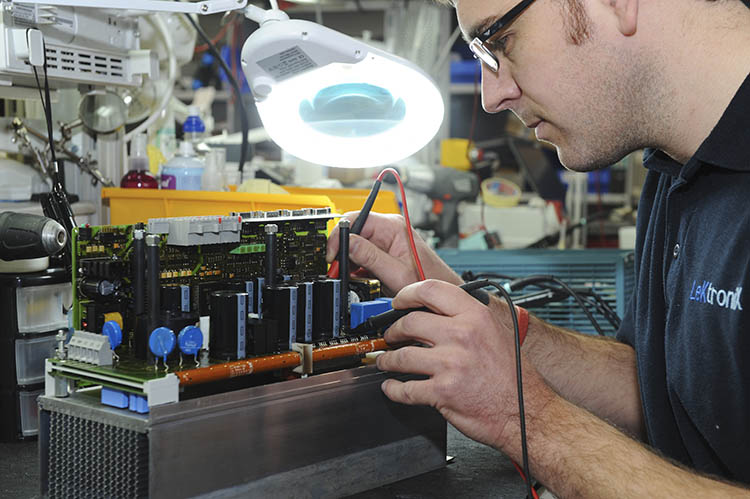

Электрослесарь по ремонту электрических машин должен хорошо разбираться в характерных признаках каждого типа поломок. Для определения причины неисправности мастер должен применять разные методы. Первый из них – визуальный осмотр. Однако далеко не всегда поломку можно выявить подобным образом. Многие из них носят скрытый характер. Только в ходе соответствующих испытаний можно определить причину неисправности.

Виды ремонта

Существуют разные виды ремонта электрических машин. Это позволяет поддерживать машины в рабочем состоянии. Вместе с машиной поставляются эксплуатационные документы.

В них производитель оговаривает, как часто и какой ремонт нужно проводить для конкретного оборудования. К обязательной документации, которая должна поставляться с машиной, относятся:

- техническое описание механизма;

- инструкция, в которой оговариваются все нюансы эксплуатации;

- формуляр для машин;

- инструкция по техническому обслуживанию;

- предписания по проведению монтажных работ, пуску в эксплуатацию, обкатке и регулировке;

- технические данные;

- ведомость о запасных частях, устройств, инструментов;

- ведомость эксплуатационных документов.

Большинство предприятий сегодня применяет планово-предупредительную систему ремонта. В нее входит комплекс мероприятий, направленных на поддержание оборудования в рабочем состоянии.

В плане таких действий учитывается особенности, степень износа аппаратуры. В зависимости от трудоемкости такого процесса выделяют несколько разновидности планово-предупредительных процедур. Это текущий, средний и капитальный ремонт электрических машин. Они имеют несколько характерных особенностей.

Текущий ремонт включает в себя минимальное количество обслуживающих процедур. Проводится замена или обновление быстроизнашиваемых деталей. Также мастер может провести регулировочные работы. Текущий ремонт проводится на месте эксплуатации оборудования.

Средний ремонт предполагает замену изношенных или поврежденных деталей. При этом остальные части электрооборудования требуют проверки. Если будут обнаружены неисправности, их исправляют на месте. Этот тип ремонта находится в компетенции стационарными и подвижными службами. В некоторых случаях требуется проводить капитальный ремонт отдельных механизмов или узлов. Их могут транспортировать в мастерские для проведения восстановления их работоспособности.

Во время капитального ремонта проводится разборка и дефектация машины. Все составные части подлежат замене или ремонту. Проверяется их состояние, после чего машину собирают в обратном порядке. Проводится регулировка и испытания правильности работы. Этот тип ремонта проводится стационарными бригадами предприятия.

Дефектация

В ходе технического обслуживания и ремонта электрических машин требуется проведение такого действия, как дефекация. Это предварительный этап ремонта. В ходе дефектации составляется список неисправностей, изношенных элементов, которые требуют замены. На основе этого разрабатывается план действий во время ремонта.

Во время дефектации объект осматривают на предмет неисправностей, изношенных частей. Может потребоваться также частичная или полная разборка электрического прибора. Это зависит от типа оборудования.

Если принимается решение о проведении визуального осмотра машины, такую дефектацию часто дополняют проведением соответствующих испытаний. В некоторых случаях этого вполне достаточно, чтобы сделать выводы об объеме предстоящих ремонтных работ. Однако далеко не всегда это возможно. В некоторых случаях только разобрав прибор можно выявить поломки. На основе этого составляется график будущих работ. Подготовив все необходимое, мастер останавливает оборудование и выполняет процедуру замены неисправных частей.

Чтобы составить график проведения будущих работ, заполняется дефектационная карта. Сюда вносят все выявленные в ходе разборки или испытаний недочеты в работе агрегата. Выполнить процедуру обслуживания с наименьшими затратами времени можно только на основе проведения предварительной работы. Ремонт электрических машин в этом случае будет проведен максимально быстро. На основе дефектационной карты составляется оптимальная последовательность действий мастера. Обычно процедура ремонта включает в себя несколько стадий:

- Разборка.

- Ремонт обмоток.

- Ремонт механической части.

- Сборка.

- Испытания работы собранного прибора.

Разборка

Рассматривая технологию ремонта электрических машин, стоит уделить внимание каждому этапу его проведения. После предварительной подготовки мастер проводит разборку прибора. Порядок проведения этого действия определяется особенностями конструкции аппаратуры. Также учитывается необходимость сохранения имеющихся исправных элементов системы. Степень разборки варьируется в зависимости от характера и объема будущих ремонтных работ.

До начала проведения ремонта нужно убедиться в наличии всех необходимых материалов и новых деталей. Они должны соответствовать размерам, указанным в техпаспорте устройства, которое поставляется производителем. Также компоненты, детали и узлы, которые применяются в ходе ремонта, должны соответствовать заданным характеристикам.

В большинстве случаев разборка электрических машин начинается с удаления полумуфты, которая расположена на валу. Для этого применяется гидравлический или ручной инструмент. Второй вариант применяется редко, так как для использования этого съемного устройства нужно применять физическую силу. Только при ремонте небольших агрегатов возможно использовать ручной инструмент. Если машина габаритная, обязательно применяется гидравлика.

В правилах ремонта электрических машин указано, что перед началом разборки нужно зафиксировать полумуфту стропором на крюке тали. В противном случае она может упасть. Центр упора должен совпадать с центром вала.

Также в процессе сборки нужно демонтировать кожух, внешние и внутренние вентиляторы. Требуется выкрутить болты, снять щит подшипников. Затем можно достать ротор из статора. Концы вала оборачивают картоном, чтобы не повредить их в ходе ремонта.

Ремонт обмотки

Ремонт электрических машин и аппаратов часто предполагает выполнить обновление обмоток. Это вложенные в соответствующие пазы проводники, соединенные по определенной схеме. Этот элемент системы складывается из катушечных групп, катушек и витков. Последний из названных компонентов представляет собой два соединенных последовательно проводника. Они расположены между разнозаряженными полюсами. Количество витков определяется номинальным напряжением прибора, а площадь сечения – током аппарата.

Катушка представляет собой несколько витков, которые уложены соответствующими сторонами в пазы. Они соединяются последовательно.

Катушечная группа представляет собой несколько катушек, которые последовательно соединены между собой. Их стороны находятся под двумя соседними полюсами. Обмотка состоит из нескольких катушечных групп. Они соединены по определенной схеме.

Мастер определяет тип обмотки, а затем производит ее перемотку. Толщина провода, материал, из которого он изготовлен, а также количество витков должно соответствовать параметрам, которые были выбраны производителем. Для этого предварительно делается расчет, составляется схема. Только после этого можно приступить к ремонту обмоток электрических машин. Если допустить ошибку, технические характеристики прибора нарушатся. Он не будет соответствовать характеристикам, указанным производителем, а это недопустимо.

Ремонт электрической части

Планируя ремонт электрических машин постоянного тока или переменного напряжения, требуется оценить правильность функционирования электрической части. Так, в ходе этой работы проводится устранение замыкания обмотки на корпус, между витками. Также может потребоваться полная замена изоляционного материала или обмотки.

Если произошел пробой, механическое нарушение изоляции, нужно выбить клинья и приподнять провода. Изоляцию с них срезают, а затем поврежденные участки обматывают снова. Для этого применяется микалента. Также сверху изоляцию нужно защитить хлопчатобумажной тканью. Каждый слой смазывается специальным лаком клеящего типа. Это ВТ-95. Изоляцию прочно затягивают, чтобы между слоями отсутствовали воздушные карманы.

Если нужно заменить общую изоляцию, обмотку нагревают до 60-70 °С. Старый материал удаляют, а затем катушку испытывают на наличие замыканий. Дальше микаленту обматывают по всей катушке. Последующие витки накладывают на середину нижнего слоя.

Также можно изготовить новые обмотки. Если нет провода подходящего сечения, применяют две тонкие жилы. Их суммарное сечение должно равняться старому проводу. Чаще всего применяют медные жилы. Их соединяют пайкой (диаметр до 1 мм) или электросваркой (при значительном диаметре). Можно применять мягкие и твердые припои медно-фосфорного типа. Кислоту для этих целей использовать нельзя.

Рассматривая особенности эксплуатации и ремонта электрических машин, нужно отметить следующее. Чтобы повысить устойчивость новой обмотки к неблагоприятным условиям, ее пропитывают специальным лаком. Для этого ее сушат в специальном аппарате при температуре 120°С. Затем нагрев снижается до уровня 60-70°С. Смочив обмотку специальным составом, нужно подождать, пока пузырьки воздуха не перестанут выделяться. Дальше обмотку снова сушат. Сверху наносится слой лака покрывающего типа.

Ремонт механической части

Выполняя ремонт электрических швейных машин, генераторов, двигателей и прочих разновидностей приборов, стоит рассмотреть процедуру обслуживания электрической части. В ходе выполнения этой работы требуется восстановить рабочие поверхности коллекторов, валов, контактных колец. Также устраняются дефекты в подшипниковых щитах.

Особого внимания требует процедура ремонта вала. Это один из самых ответственных этапов. В большинстве случаев вал нельзя отделить от основания. Это обстоятельство несколько усложняет процедуру ремонта. Устранить дефекты можно при помощи шлифовки и проточки на токарном оборудовании. Вал может быть переточен на меньший диаметр. Мастер может выполнить наплавку или металлизацию и последующую обработку.

При необходимости выполнить восстановление функций гнезд подшипников, проводится запрессовка втулок или наплавка. Дальше производится расточка под требуемый размер. Если есть небольшие трещины, их заваривают методом холодной сварки. Может применяться скрепляющая прошивка.

У электрических машин постоянного тока частой поломкой является износ коллектора, у которого повреждается рабочая поверхность. Его ремонтируют или меняют на новый узел. Если механизм относится к группе короткозамыкающих, здесь часто изнашиваются боковые ребра кольца, увеличивается зазор между ним и валом.

Восстановление работы коллектора относится к сложным процедурам. В этом случае ремонт электрических машин предполагает, что изоляция требует фрезеровки. Эту работу выполняют на специальном станке. Если же нарушается форма коллектора, его протягивают, продороживают и шлифуют. Затем проводится полировка.

Сборка оборудования

В ходе ремонта электрических машин важно правильно выполнить сборку. Она проводится в обратном порядке. Эта процедура зависит от типа оборудования, особенностей его конструкции.

Сначала на вал надевают крышки подшипников, в канавки закладывают смазку. Шарикоподшипник нагревают и насаживают на вал. Пружинное кольцо вкладывают в канавку. Ротор вводят в статор при помощи соответствующего оборудования.

Щиты устанавливают на подшипники после закладки смазки. Устанавливают замок станины и закручивают болты. Щупом проверяется зазор между статором и ротором. Обмотку присоединяют к источнику питания. Коробку выводов закрепляют болтами. После этого двигатель обкатывают на холостом ходу в течение получаса.

Схема сборки может отличаться, но незначительно. Процедура разборки и сборки прописана в соответствующей документации, которая поставляется производителем.

Проведение испытаний

Ремонт электрических машин завершается проведением испытаний. Сначала оборудование осматривается внешне. Замеряются воздушные зазоры между сердечниками. Замеряется сопротивление изоляции на корпусе и между фазами обмоток.

На холостом ходу определяется омическое сопротивление. Далее определяется коэффициент трансформации, если в машине установлен фазный ротор. Если все в порядке, испытания проводятся на холостом ходу. В этом режиме замеряются показатели тока по фазам.

Если двигатель относится к группе короткозамкнутых, проводится измерение пускового тока и его кратность. Также проводится измерение электрической прочности изоляции на витках, относительно корпуса, а также между фазами. Проводится опыт короткого замыкания. Под нагрузкой проверяется степень нагрева прибора.

Все результаты испытаний заносятся в соответствующую ведомость. Если все в порядке, делается заключение о возможности применения оборудования в ходе деятельности предприятия.