Ремонт коренных крышек двигателя

Содержание:

Руководство по эксплуатации,

техническому обслуживанию

и ремонту автомобиля

Двигатель ВАЗ 2110 | ВАЗ 2111 | ВАЗ 2112 — ремонт двигателя с полной разборкой

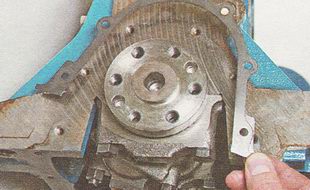

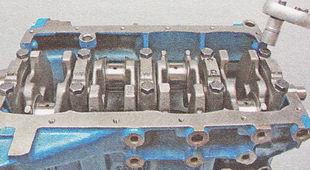

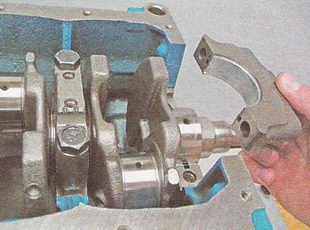

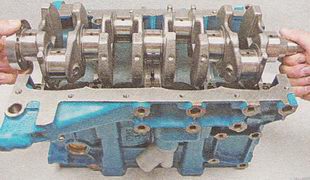

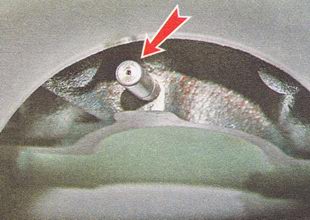

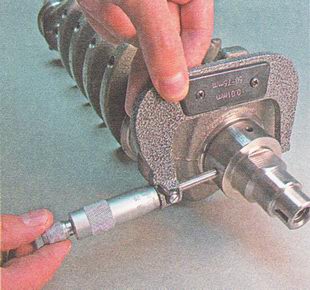

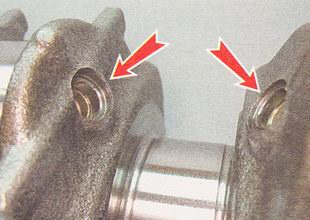

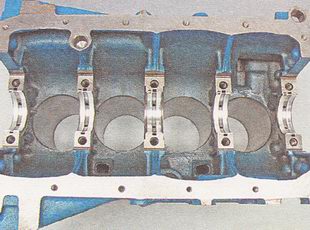

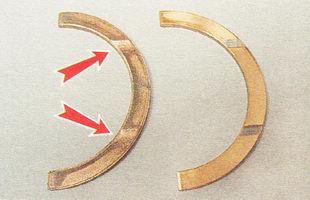

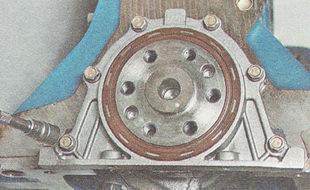

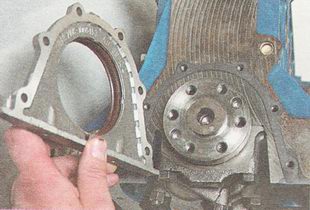

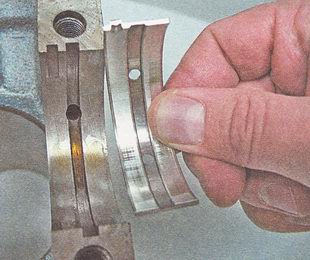

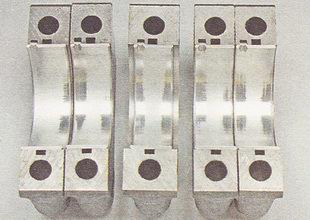

| Разборка двигателя 1. Снимаем головку блока цилиндров (см. Головка блока цилиндров — снятие и установка). 2. Снимаем маслоприемник (см. Маслоприемник — снятие). 3. Снимаем масляный насос (см. Масляный насос — снятие, разборка, сборка и установка). 4. Снимаем с маховика нажимной и ведомый диски (см. Ведомый и нажимной диски сцепления — замена). 5. Снимаем с блока цилиндров датчик детонации (см. Датчик детонации (ДД) — снятие и проверка). 6. Снимаем маховик (см. Маховик — снятие, установка, замена). 7. Торцовым ключом на 10 мм отворачиваем шесть болтов крепления держателя заднего сальника коленчатого вала.  8. Снимаем держатель с сальником коленчатого вала.  ПРИМЕЧАНИЕ | 15. Из опор блока цилиндров вынимаем верхние вкладыши коренных подшипников.  Проверка деталей двигателя 3. Вытираем блок цилиндров насухо и осматриваем его. Трещины и выкрашивание металла — недопустимы. ПРИМЕЧАНИЕ 5. Микрометром измеряем коренные и шатунные шейки коленчатого вала. Коленчатый вал подлежит замене либо шлифовке, если износ его шеек более 0,03 мм или овальность шеек более 0,03 мм, или на шейках коленвала есть задиры и риски. Предусмотрена возможность шлифовки шеек коленвала с уменьшением их диаметра на 0,25 мм; 0,5 мм; 0,75 мм и 1,00 мм. Сборка двигателя ПРИМЕЧАНИЕ 1. Обезжириваем гнезда вкладышей в опорах и крышках коренных подшипников. | 3. В крышки коренных подшипников укладываем вкладыши без канавок.  4. В проточки третьей коренной опоры устанавливаем упорные полукольца. С передней стороны — сталеалюминиевое (с внутренней стороны — белое, а с наружной — желтое), с задней — металлокерамическое (желтое с обеих сторон). ПРИМЕЧАНИЕ 5. Полукольца коленвала устанавливаем канавками наружу (к щекам коленчатого вала). 6. Смазываем шейки коленчатого вала и вкладыши чистым моторным маслом. При установке в блок крышки рисками должны быть обращены к той стороне блока, на которой устанавливается маслоизмерительный щуп. 9. Собираем шатунно-поршневую группу (см. Поршень и шатун — замена). РЕКОМЕНДАЦИЯ ВОССТАНОВЛЕНИЕ ПОСТЕЛИ КОЛЕНВАЛАВ процессе эксплуатации коренные опоры коленчатого вала испытывают значительные нагрузки, что приводит к погрешностям форм отверстий в любой из плоскостей в пределах 0,03..0,05 и если не принимать мер по устранению таких дефектов, то в процессе эксплуатации возникают более значительные повреждения:

Ремонт таких отверстий только расточкой не позволяет обеспечить высокие эксплуатационные характеристики, так как довольно сложно обеспечить стабильный размер и необходимые геометрические параметры отверстий по всем шейкам. Велика опасность прослабить отверстие, большие трудности обработки наваренного отверстия или имеющего наклеп после проворота вкладышей, высокая шероховатость обработанной поверхности ухудшает теплоотвод, этому также способствует наварка лентой и применение эпоксидных композиций. Поэтому с целью обеспечения минимальных геометрических погрешностей при ремонте отверстий опор коленвала, жесткого допуска и необходимой шероховатости следует применять в качестве финишной операции – хонингование. Выпускаемые в настоящее время за рубежом станки для расточки коренных опор коленчатого вала дороги, а если сюда добавить инструмент и оборудование для хонингования, то получается довольно « круглая » сумма. Кроме того, импортные хонголовки для восстановления постелей коленвала в силу конструктивных особенностей имеют малый диапазон обработки, пониженную радиальную и осевую жесткость, применяются только дорогостоящие абразивные бруски импортного производства. С целью восстановления коренных опор коленвала в номинальный размер с гарантированным качеством в ООО « Прецизион » разработана комплексная технология, изготавливается инструмент и оснастка для ремонта постелей любых блоков ДВС с любыми повреждениями, с обеспечением всех требований завода-изготовителя. Во всех случаях при проведении ремонтных работ обязательно производится замер парных плоскостей в тоннеле блока под установку крышек подшипников. Операция производится с помощью контрольной оправки и щупа 0,02 мм. При неплоскостности более 0,02 мм, плоскость необходимо обработать. Это можно сделать при помощи шабровки, на расточном или фрезерном станке, однако это очень трудоемко. Поэтому, разработано и изготавливается приспособление «ПРЕЦИЗИОН Т», позволяющее фрезеровать эти плоскости с монтажом всей оснастки непосредственно на блоке. Следует отметить, что неплоскостность имеют примерно 50% блоков, поступающих в ремонт, а если шейки перегреты или произошел проворот, то неплоскостность в таких случаях бывает всегда и может достигать 0,3мм. Операция подрезки плоскости (при выявлении неплоскостности) при ремонте постели должна производиться обязательно, так как при установке крышки на «косые» плоскости неизбежно деформируется крышка и блок. Неплоскостность на блоке практически всегда имеет следующий вид: При креплении крышки блок деформируется и начинает испытывать крайне нежелательные для чугуна нагрузки на разрыв, поэтому очень часто блок после непродолжительной эксплуатации разрывается либо в районе масляного канала по центру, либо происходит разрыв блока с выходом трещин на боковые поверхности блока. Очень страдают от этого блоки «КАМАЗ», на которых увеличена мощность, а жесткость блока конструктивно осталась прежней. Все это, а также недопустимые нагрузки, могут служить причиной выхода из строя как новых двигателей, так и двигателей прошедших ремонт. РАССМОТРИМ НАИБОЛЕЕ ХАРАКТЕРНЫЕ ВИДЫ ПОГРЕШНОСТЕЙ КОРЕННЫХ ОПОР И ПОДГОТОВКУ ИХ ДЛЯ ПРОВЕДЕНИЯ ОБРАБОТКИ: 1. Самый распространенный случай. Отверстия на одной опоре коленчатого вала или на нескольких имеют деформацию от длительных знакопеременных нагрузок, в результате незначительного перегрева или других причин. Величина геометрических погрешностей не более 0,1 мм. При таких погрешностях коленчатый вал иногда вращается при укладке. Но эксплуатация двигателя с такими погрешностями неизбежно приведет к более серьезным повреждениям постели коленвала. В этом случае подготовка отверстия производится следующим образом:

2. В том случае, если погрешности превышают 0,1мм или необходимо заменить, например крышку коренного подшипника (в результате поломки или другой причины) применяется следующая технология:

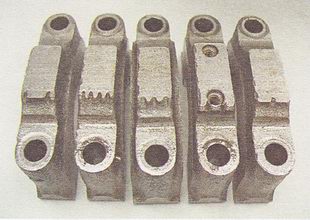

Часто встречаются случаи, когда в результате перегрева одна или несколько крышек опор коленвала деформируются, ее края выступают внутрь отверстия на 0,2…0,5 мм и она имеет большой боковой зазор в тоннеле блока (V-образные двигатели) поверхность отверстия в крышке имеет характерный синий цвет. Если крышка базируется на штифты, то происходит уменьшение межцентрового расстояния между штифтами в крышке, и она устанавливается на место с недопустимо большим натягом. В этом случае проводятся следующие операции:

3. Случай, когда провернулись вкладыши и отверстие имеет большой диаметр вкруговую , на поверхности видны глубокие вырывы и борозды. В этом случае часть отверстия, находящихся в блоке навариваются, крышка заменяется, а если нет возможности поставить другую крышку, то наваривается и крышка. Наварка (в случае сильного проворота) производится самозащитной проволокой ПАНЧ-11 полуавтоматом без подогрева блока и без углекислоты. Наплавленный слой имеет хорошую адгезию, практически отсутствуют поры, нет отбела чугуна, удовлетворительно обрабатывается твердосплавным резцом. Когда износ не катастрофичный, то на постель или крышку наносится методом напыления порошковый материал С-01-11. При этом используется оборудование «ДИМЕТ» (мод. 405). 4. Случай, когда отверстия имеют большой плюс около плоскости разъёма (характерно для V- образных блоков). В этом случае крышки осаживаются на 0,5…1 мм. Часть отверстий, прилегающих к разъёму в блоке цилиндров, напыляются (навариваются). Подготовленные таким образом отверстия коренных опор коленвала поступают на расточку всех шеек с одной установки с последующим хонингованием. Обработка подготовленной постели производится следующим образом:

Расточка может производится одним оператором с помощью передвижного расточного привода «ПРЕЦИЗИОН ПП», либо с помощью электродрели — в этом случае работают два оператора. » ПРЕЦИЗИОН ПП» имеет привод вращения через зубчатую ременную передачу от электродвигателя переменного тока, частотный преобразователь для бесступенчатого регулирования числа оборотов, регулировку по высоте, двухкарданную подвеску, педальный включатель оборотов, бесшумен и удобен в работе и может эксплуатироваться в любом помещении с твердым покрытием пола. Кроме того, «ПРЕЦИЗИОН ПП» при обработке (расточке) постелей среднеразмерных блоков на горизонтально-расточном станке «ПРЕЦИЗИОН П3», является его неотъемлемой частью и может осуществлять привод расточной борштанги с любого торца блока (гбц) в зависимости от конструкции растачиваемого узла. При расточке с помощью электродрели один оператор удерживает дрель, второй производит подачу. Расточка наваренных (напыленных) отверстий производится за несколько проходов.

Привод при хонинговании осуществляется малооборотной дрелью через карданную подвеску; жесткий разжим брусков с хонингованием в режиме выхаживания обеспечивает высокую точность и необходимую шероховатость. Режущие бруски отечественного производства, их стойкость 200…300 блоков, после чего они заменяются в условиях потребителя. Бруски крепятся к колодкам эпоксидной смолой. Хонингование производится с СОЖ- дизтопливом или отработкой (только при напылении «ДИМЕТ») с периодическим поливом из лейки, расход СОЖ- 100..200 мл на обработку одного блока. Настройка хонголовки с одного диаметра на другой производится путем замены опорных шайб под опорными колодками. Например, после хонингования Ø100 ( КАМАЗ) необходимо хонинговать Ø11 1 ( МЕРСЕДЕС). Для этого необходимо подложить шайбы толщиной 5,5мм. (по 3 шайбы под каждую опорную колодку). Подрезка торцов под упорные подшипники производится инструментом с радиальной подачей резца, обеспечивающего перпендикулярность обрабатываемых поверхностей относительно оси постели. Вся оснастка устанавливается и фиксируется в уже обработанной постели коленчатого вала. Время расточки всех шеек, например блока КАМАЗ, (без наварки) занимает 10….15 мин. Если какая-то из опор наварена, то она обрабатывается за несколько проходов и время соответственно увеличивается. Время хонингования при припуске 0,02…0,03 мм — 4…5 мин. Общее время обработки постели коленвала, например КАМАЗ, (без наварки) — 2,5…3 часа и в основном это время настройки, замеров и т.д., с наваркой — 3,5…4 часа. Данная технология не требует никакого специального оборудования, так как вся расточная оснастка (навесная оснастка) монтируется на блоке. Для менее габаритных блоков мы предлагаем станок «ПРЕЦИЗИОН П3». В результате проведения расточки с использованием нашего оборудования обеспечиваются все требования завода-изготовителя (овальность, конусность не более 3..4 мкм, непрямолинейность не более 0,005) производится восстановление коренных опор в номинальный размер с минимальным смещением оси (0,02…0,03) и любыми повреждениями, успешно внедрена и эксплуатируется на многих крупных и малых предприятиях. Инструмент и оснастка для обработки коренных опор состоит из хонголовки (в комплекте с шайбами на необходимый диаметр) и расточной навесной оснастки, состоящей из:

* — позиции индивидуальны для каждого диаметра постели ** — позиции индивидуальны для каждой модели двигателя Для обработки коренных опор различных диаметров изготавливаются хонголовки с диапазонами Ø50…Ø65; Ø63…Ø80; Ø78…Ø100; Ø98…Ø130 + спец.диапазон от 170мм.

|