Ремонт контактных колец и коллектора электродвигателя

У контактных колец и коллектора чаще всего повреждается рабочая поверхность. Незначительные подгары и шероховатости на поверхности контактных колец устраняют зачисткой и полировкой стеклянной шкуркой при рабочей частоте вращения машины без демонтажа колец. При значительных подгарах, выбоинах, раковинах и особенно при нарушении цилиндрической формы ротор с кольцами небольших двигателей устанавливают на токарном станке и протачивают. Толщина проточенного кольца должна составлять не менее 80 % толщины нового. При больших раковинах и глубоких трещинах кольца заменяют новыми.

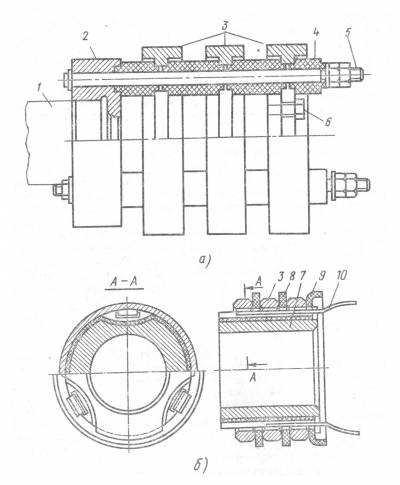

Рисунок 3 — Контактные кольца:

а — обычные, б — на пластмассе; 1 — вал двигателя, 2 — фланец, 3 — контактные кольца, 4 — пластмассовая втулка, 5 — шпильки, 6 — токоотводящий болт, 7 — стальная втулка, 8 — изоляционное кольцо, 9 — пластмасса, 10 — медный вывод

Если нарушена изоляция (рисунок 3) между кольцами 3 и шпилькой 5, их снимают и устанавливают новую изоляцию. Нарушение изоляции между кольцами устраняют заменой изоляционной втулки на шпильке 4.

Иногда выгорают шпильки, ввернутые в кольца. В этом случае резьбовое отверстие в кольце рассверливают и вваривают латунную или медную шпильку в кольцо. В настоящее время выпускают контактные кольца на пластмассе, имеющие более надежную изоляцию между токопроводящими частями и от вала.

Незначительные обгары коллекторных пластин устраняют обточкой поверхности коллектора и шлифовкой стеклянной шкуркой. Иногда коллектор обтачивают без разборки машины. В этом случае пользуются приспособлением, исключающим вибрацию резца. Чтобы не образовались заусенцы между коллекторными пластинами, коллектор обтачивают резцом из твердого сплава при высоких скоростях резания.

Очень часты случаи неравномерного износа медных пластин и миканитовой изоляции, прокладываемой между ними. Миканитовая изоляция в меньшей степени истирается щетками и поэтому иногда выступает над поверхностью коллектора, что нарушает правильную работу щеток. В этом случае изоляцию фрезеруют на глубину около 1 мм от поверхности пластин. Эту операцию называют продороживанием коллектора и выполняют на специальном станке или с помощью специального приспособления. В процессе эксплуатации электрической машины частичное продороживание коллектора иногда выполняют кусочком ножовочного полотна, сточенного до толщины, не превышающей толщины изоляции. После продороживания коллектор шлифуют и очищают.

Выступание пластин на краю коллектора вследствие большого его износа, отлом петушков, замыкание пластин на корпус и между собой можно устранить только при полной или частичной разборке коллектора (разборка коллектора, выполненного на пластмассе, невозможна).

Ремонт контактных колец и щеточного аппарата

Контактные кольца.

Небольшие повреждения поверхности контактных колец в виде подгаров и шероховатостей устраняют зачисткой и полировкой их стеклянной бумагой при полных оборотах машины без демонтажа колец. При наличии значительных подгаров, выбоин и раковин, особенно при нарушении цилиндрической формы колец, последние снимают и протачивают на токарном станке, уменьшая при этом их толщину не более чем на 50 %. У контактных колец фазных роторов наиболее часто повреждаются рабочая поверхность и изоляция между кольцами или между кольцом и корпусом.

Неравномерную выработку контактного кольца устраняют обточкой на токарном станке или при помощи специального приспособления. Нарушенную изоляцию между контактными кольцами восстанавливают, зачищая, промывая бензином и затем окрашивая поврежденное место изоляционной эмалью ГФ-92ХС или ГФ-92ГС. При предельном износе колец изготовляют новые и напрессовывают их на вал ротора. Кольца для машин нормального исполнения изготовляют из стали, чугуна или латуни Л68.

Существует несколько способов прессовки контактных колец. Однако для колец асинхронных двигателей мощностью до 100 кВт чаще всего применяют способ холодной прессовки на втулку.

Щеточный аппарат.

При ремонте электрических машин наиболее часто встречаются такие неисправности щеткодержателя, как ослабление пружин, оплавление или механические повреждения щеткодержателя.

Ослабление пружин щеткодержателя и, как результат этого, снижение нажатия на щетку устраняют регулировкой пружин, а при отсутствии такой возможности — заменой дефектной пружины новой заводского изготовления. Усилие нажатия пружины щеткодержателя после регулировки или замены проверяют изложенным выше способом. Удельное нажатие щеток зависит от марки и плотности тока щеток, конструкции машины.

Удельное нажатие определяют путем деления показателя динамометра в граммах на поперечное сечение щетки в квадратных сантиметрах.

Отклонения в величине нажатия отдельных щеток одного полюса машины постоянного тока не должны превышать 10 %. Все устанавливаемые на отремонтированной машине щетки должны быть одной марки. Марки щеток подбирают в соответствии с указаниями завода-изготовителя, так как каждый тип машины имеет строго подобранные марки щеток.

Щеточный аппарат машины состоит из щеток, щеткодержателей, щеточных пальцев и траверс. Щеткодержатели, служащие для направления щеток и создания их нажима на коллектор или контактные кольца, укрепляют на щеточных пальцах, концы которых закрепляют в приливах траверс. В машинах постоянного тока траверсы предназначены для сдвигания одновременно всех щеток по окружности коллектора и установки их на нейтраль. Обычно на каждой машине при выпуске с завода наносятся риски на ободе траверсы и головке подшипникового щита. Совпадение этих рисок указывает на правильное положение траверсы.

Чрезмерный нагрев коллектора ухудшает работу щеток и может служить причиной искрения.

Щетки и обоймы щеткодержателей при работе изнашиваются. Износ обойм обуславливается вибрацией щеток при вращении коллектора. Увеличение зазора между щеткой и обоймой щеткодержателя приводит к перекосу щетки в обойме и нарушению ее контакта с коллектором. Если зазор превышает 0,2 мм, обойму заменяют. Расстояние между обоймой и коллектором должно быть не более 2 — 4 мм.

На заводах изготавливают щетки с плоским основанием. Однако для работы на кольцах или коллекторе поверхность щеток должна быть вогнутой с радиусом, равным радиусу контактных колец или коллектора. Для придания поверхности щетки нужной формы осуществляют ее притирку. От качества притирки и шлифовки во многом зависит работа щеток без искрения.

Ремонт электрических машин — Ремонт коллекторов, щеткодержателей и контактных колец

Содержание материала

2.13. Ремонт коллекторов, щеткодержателей и контактных колец

Коллектор может иметь следующие неисправности: нарушение геометрической формы, замыкание коллекторных пластин, выступайте межпластиночной изоляции над пластинами, износ и оплавление пластин. Геометрическая форма коллектора нарушается чаще всего из-за несвоевременного продороживания коллектора. При этой неисправности на рабочей поверхности коллектора в результате неравномерного износа пластин в продольном направлении образуется волнистость и повышается радиальное биение.

Для восстановления коллектор обтачивают на токарном станке, а затем шлифуют и полируют. Обточку выполняют до полной ликвидации дефекта при минимальной подаче (не более 0,05мм/об) резцами с пластинами из твердого сплава ВК-6 или ВК-8 со скоростью резания 1 — 1,5 м/с, которая не должна превышать номинальную окружную скорость коллектора.

После обточки коллектор продороживают и полируют. На практике обточку и шлифовку выполняют с помощью переносных приспособлений при вращении якоря машины постоянного тока в своих подшипниках (рис. 2.34). Шлифовку коллектора производят при номинальной частоте вращения якоря. Полируют коллектор с помощью деревянных брусков из несмолистых пород дерева (бук, клен), которые вставляют в щеткодержатели вместо щеток так, чтобы их волокна были расположены перпендикулярно к коллектору. Полировка способствует более быстрому образованию на поверхности коллектора оксидной пленки, необходимой для хорошей коммутации.

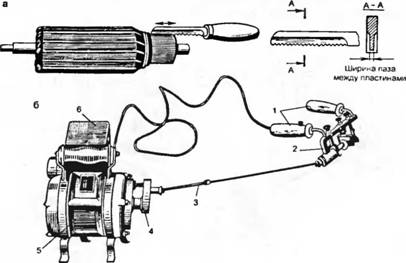

Рис. 2.34. Переносные приспособления для обточки (а) и шлифовки (б) коллектора:

1 — станина; 2 — суппорт; 3 — резец; 4 — карборундовый круг; 5 — гибкий вал; 6 — электродвигатель

Ремонт коллектора заканчивается продороживанием, т. е. прорезанием межпластиночной миканитовой изоляции на глубину 0,5 — 1,5 мм в зависимости от размеров коллектора. Иногда продороживание выполняют ручными резаками (рис. 2.35, о) и с помощью специального переносного приспособления ПМР-20К (рис. 2.35, б). Рабочая часть приспособления имеет метрическую шкалу для установки дисковых фрез на размер и шаг коллекторных пластин, а также концентрический зажим, позволяющий регулировать глубину продороживания. Изоляция прорезается фрезой левого вращения и соответствующей толщины. Продороживание выполняют в защитных очках и одежде, рукава которой должны быть завязаны.

По окончании продороживания края пластин обрабатывают напильником (снимают заусенцы и скашивают под утлом 45°).

Поврежденные пластины заменяют с помощью специальных приспособлений. Новые пластины должны быть из того же материала и иметь такой же профиль и размеры, что и заменяемые. Пластины предварительно собирают и спрессовывают с миканитовой изоляцией и между собой, а затем устанавливают на коллектор.

Рис. 2.35. Приспособления для продороживания коллектора:

а — ручной резак; б — переносное устройство для механизированной выборки межпластннной изоляции коллектора; 1 — рукоятки; 2 — рабочая часть; 3 — карданный валик; 4 — редуктор; 5 — электродвигатель; 6 — магнитный пускатель

После замены пластин коллектор формуют на специальных станках.

При большом числе поврежденных пластин коллектор снимают с вала с помощью специального приспособления (рис. 2.36), предварительно отсоединив концы обмотки якоря от пластин или петушков. Чтобы снять коллектор 4, в его вентиляционные каналы вводят шесть крюков 5 и поворачивают их на 90° так, чтобы они зацепили корпус коллектора. Концы крюков вставляют в отверстия диска 3, в центре которого нарезана резьба для винта 2. Вращая винт воротком 1, снимают коллектор с вала якоря и устанавливают новый коллектор. Заменяют также коллекторы, износ пластин которых составляет: 2,5 мм при диаметре коллектора до 100 мм; 3,5 мм при диаметре 250 — 500 мм.

Рис. 2.36. Приспособление для снятия коллектора с вала якоря: I — вороток; 2 — винт; 3 — диск; 4 — коллектор; 5 — крюк

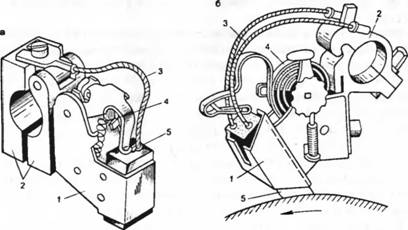

Щеточный аппарат электрической машины состоит из щеток, щеткодержателей и щеточных пальцев, которые расположены на поворотной траверсе. Применяют в основном два типа щеткодержателей: радиальные и реактивные (наклонные) (рис. 2.37). Радиальные щеткодержатели применяют в реверсивных машинах, а наклонные — в нереверсивных.

Рис. 2.37. Щеткодержатели радиальные (а) и наклонные (б):

1 — обмотка щеткодержателя; 2 — колодки для закрепления щеткодержателя на пальцах; 3 — гибкий канатик; 4 — нажимная пружина; 5 — щетка

Наиболее часто встречаются такие неисправности щеткодержателя, как ослабление пружины, оплавление или механические повреждения. Ослабление пружин устраняют регулировкой, а если это невозможно, заменяют новыми.

Для пришлифовки щеток применяют только мелкозернистую стеклянную бумагу Л» 00. Прижимая ее к поверхности коллектора и держа за концы, протягивают от одного конца до другого, пока щетка не притрется. Бумага должна лежать абразивной поверхностью к щетке (рис. 2.38). Таким же способом притирают одновременно группу щеток щеточного пальца или одной полярности.

Правильно Неправильно

Рис. 2.38. Притирка щеток стеклянной шкуркой

Из-за сильного искрения обоймы и другие детали щеткодержателя оплавляются. При легком оплавлении щеткодержатель очищают от копоти, грязи и нагара, а при сильном — заменяют новым.

Механические повреждения щеткодержателя (заусенцы, вогнутость, изгибы) устраняют опиловкой и правкой. Сильно коррозированную обойму заменяют новой.

Затем проверяют правильность сборки и установки щеткодержателей по отношению к коллектору. Щетки должны равномерно располагаться по рабочей поверхности коллектора. При этом учитывают, что износ коллектора под щетками разной полярности неодинаковый. Поэтому щеткодержатели устанавливают так, чтобы щетки двух соседних пальцев разной полярности работали по одному щеточному следу, а следующей пары — по другому следу, т.е. в промежутках между щеточными следами первой пары пальцев.

Устанавливая щеткодержатели, следят, чтобы расстояние от обоймы до поверхности коллектора было 2-4 мм. Чтобы щетки в обоймах свободно перемещались, между ними должен быть зазор 0,1 — 0,4 мм в направлении вращения и 0,2 — 0,5 мм — в направлении оси коллектора.

В контактных кольцах фазных роторов часто повреждаются рабочая поверхность и изоляция между кольцами или кольцами и валом. Неравномерный износ контактных колец устраняют проточкой на токарном станке или с помощью приспособления, показанного на рис. 2.34, о. При легких повреждениях контактных колец (подгар, царапины и др.) их шлифуют стеклянной шкуркой или с помощью приспособления, изображенного на рис. 2.34, 6.

Нарушение изоляции между контактными кольцами восстанавливают, зачищая, промывая и затем окрашивая поврежденные места изоляционной эмалью ГФ-92ХС или ГФ-92ГС. При предельном износе изготовляют новые кольца из чугуна, стали или латуни Л68 и напрессовывают их на вал ротора.

1. В результате чего происходит неравномерный износ коллектора?

2. Как обтачивают и продороживают коллектор?

3. Как ремонтируют поврежденные коллекторные пластины?

4. Неисправности щеточного аппарата.

5. Как пришлифовывают щетки?

6. Как расставляют щетки на коллекторе?

7. Как ремонтируют контактные кольца?

Ремонт коллекторов и контактных колец

У коллекторов на пластмассе наиболее часто встречаются следующие дефекты: царапины, выбоины и подгар коллекторных пластин, трещины в пластмассе, местное выгорание пластмассы, электрический пробой изоляции, замыкание пластин на корпус и между собой, распайка контактов между пластинами и обмоткой. Указанные дефекты (кроме последнего), как правило, происходят на стороне коллектора, свободной от обмотки, поскольку она больше загрязнена маслом и пылью. При ремонте коллектор можно не снимать с вала.

При наличии небольших перекрытий на поверхности пластмассы их зачищают стеклянной наждачной бумагой, обезжиривают, протирают салфетками и не менее двух раз покрывают эмалью воздушной сушки. Прожоги на значительной площади удаляют проточкой на токарном станке на глубину 2. 3 мм, после чего обработанную поверхность шлифуют стеклянной наждачной бумагой, обезжиривают и покрывают эмалью. Трещины глубиной до 3 мм и прогары удаляют сверлением, обработанные места очищают и обезжиривают, после чего заполняют эпоксидным компаундом холодного отвердевания. После застывания компаунда его покрывают эмалью. Замыкание пластин между собой устраняют расчисткой дорожек между пластинами и обработкой оплавленных или обгоревших пластин шабером.

Для устранения сильных подгаров. выработок, неровностей и биения коллектор протачивают по наружной поверхности, не снимая с вала. Для этого ротор устанавливают в центры или на люнеты токарного станка. После проточки продораживают коллектор и снимают фаску.

Коллекторы на стальной втулке в отличие от коллекторов на пластмассе в ряде случаев разбирают и заменяют отдельные коллекторные и изоляционные пластины. Замена пластин может производиться как со снятием, так и без снятия коллектора с вала.

В обоих случаях разборка производится следующим образом. Обвязывают коллекторные пластины стальной отожженной проволокой /(рис. 1), отвертывают стопоры 2, гайку / и снимают нажимной конус 3 вместе с бандажом 4 и манжетой 6. После этого осматривают манжету и пластины с торца. Бели повреждения манжеты незначительны, то очищают поврежденное место и устанавливают на клею миканитовые прокладки. При подгаре пластин с торца зачищают поврежденные места.

Рис. 1. Коллектор на стальной втулке:

1 — гайка; 2 — стопор; 3 — нажимной конус; 4 — бандаж; 5 — коллекторная пластина: 6 и 9 — манжеты; 7— временный проволочный бандаж; 8 — изоляционный цилиндр; 10 — петушки; 11 — нажимной конус; 12 — изоляционная прокладка

Рис. 2. Приспособление для замены коллекторных пластин:

1 — гайка; 2 — конус; 3 — диск; 4 — шпилька; 5 — подставка; б — вырез

Для снятия кольца коллекторных пластин 5 необходимо сначала отсоединить обмотку от петушков 10. Если обмотка припаяна, производят распайку паяльником, если приварена — протачивают торцы петушков на глубину проварки (как правило, она составляет не более 2. 3 мм). В конструкции коллектора с привариваемой обмоткой предусмотрена одно- или двукратная проточка места сварки. После отсоединения обмотки снимают кольцо коллекторных пластин 5 с нажимного конуса 11 и осматривают изоляционный цилиндр 8 и вторую манжету Я у которых при необходимости устраняют повреждения. При пробое изоляционной прокладки 12 между коллекторными пластинами 5 или при сильном выгорании коллекторных пластин (4. 5 шт.) их заменяют.

Для этого применяют приспособление, показанное на рис. 2. Коллектор устанавливают на подставку 5, на пластины надевают диск 3 и фиксируют коллектор шпильками 4. Отвертывают стопоры, гайку /, снимают конус 2 и манжету. Диск 3 имеет вырезы 6 напротив коллекторных пластин, подлежащих замене. Через вырезы выбивают поврежденные пластины. Взамен удаленных устанавливают новые пластины из меди той же марки. Новые пластины предварительно спрессовывают вместе с новыми изоляционными прокладками

После сборки коллектор необходимо проточить и произвести его формовку. Формовка производится при скорости на 20 % выше номинальной и при высокой температуре. Формовку, прессовку и подтяжку нажимных конусов прекращают при биении менее 0.03 мм.

Ремонт контактных колец.

При выработке контактных колец их протачивают. При пробое изоляции колец на втулку или между собой, а также при выгорании контактной шпильки или большом износе колец, для ремонта их сначала спрессовывают с втулки. Затем с втулки срезают изоляцию и тщательно очищают ее наружную поверхность. На очищенную поверхность наносят новую изоляцию, опрессовывают втулку и запекают изоляцию в пресс-форме. После этого протачивают втулку до нужных размеров и насаживают на нее с натягом новые или отремонтированные контактные кольца. Посадка колец проводится в горячем состоянии при температуре колец 300 . 400°С. Завершают ремонт отделкой узла контактных колец.