Ремонт коллектора машины постоянного тока

Коллектор представляет собой одну из наиболее сложных частей электрических машин постоянного тока. Из большого числа медных пластин сложной формы, чередующихся с миканитовыми прокладками, необходимо получить своеобразный цилиндр, выдерживающий при крещении значительные механические нагрузки. Такой цилиндр должен быть хорошо изолирован от корпуса электрической машины. Коллекторные пластинки фрезеруются или штампуются из полосовой меди трапецеидального сечения.

Дефектами коллектора являются: износ медных пластин, образование канавок на их поверхности, оплавление пластин, почернение и замыкание пластин, пробой изоляции на корпус, распайка петушков с обмоткой якоря.

Коллектор можно ремонтировать с разборкой и без разборки. Без разборки можно производить его обточку, шлифовку и продораживание миканита между пластинами. От трения щеток медь изнашивается быстрее, чем миканит, и миканит может выступать над коллекторными пластинами. Щетки, теряя контакт с поверхностью коллектора, начинают искрить. Для устранения этого миканит необходимо продорожить ниже поверхности коллекторных пластин.

Рекламные предложения на основе ваших интересов:

Продораживание коллекторов является трудоемкой операцией. Не менее трудоемкая операция — измерение сопротивления обмоток электрических машин. Для механизации этой операции разработан ряд различных приспособлений и механизмов.

Приспособление для измерения омического сопротивления обмоток якорей электрических машин постоянного тока. Раньше эти измерения производили вручную, при помощи контактных вилок с двумя остриями, которые создают контакт между измерительными приборами и ламелями коллектора. Второй рабочий в это время оперировал с мостом сопротивлений и производил отсчеты показаний приборов.

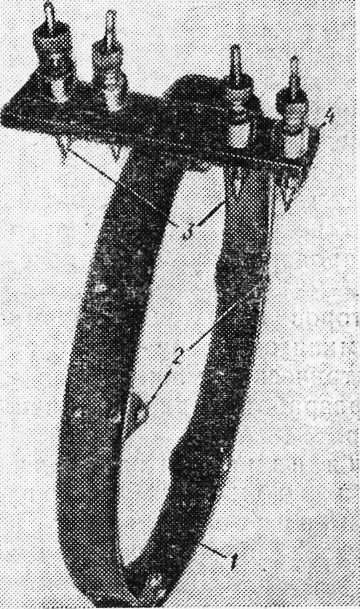

Новатор Б. А. Козырев разработал оригинальное приспособление (рис. 244), облегчающее эту работу. На перфорированной стальной ленте укреплены изоляционные ролики и текстолитовые щиток с пружинными контактами, снабженными защелками (типа шпингалета).

Стальная лента опоясывается вокруг коллектора и застегивается, при этом изоляционные ролики надежно изолируют ленту от коллектора. Пружинные контакты при повороте выходят из упора и по щелевой прорези упираются в смежные ламели коллектора. К верхней части контактов присоединяют провода от измерительных приборов и производят необходимые измерения. Для перехода на следующие ламели контакты оттягивают, поворотом устанавливают на упор ленту, перекатывают по коллектору на изоляционных роликах и вновь опускают пружинные контакты.

Таким образом, работы по измерению омического сопротивления обмоток якорей машин постоянного тока

производит один рабочий. Применение приспособления дает возможность высвободить одного рабочего и повысить точность измерения омического сопротивления якорей электрических машин постоянного тока.

Масса приспособления 0,35 кг.

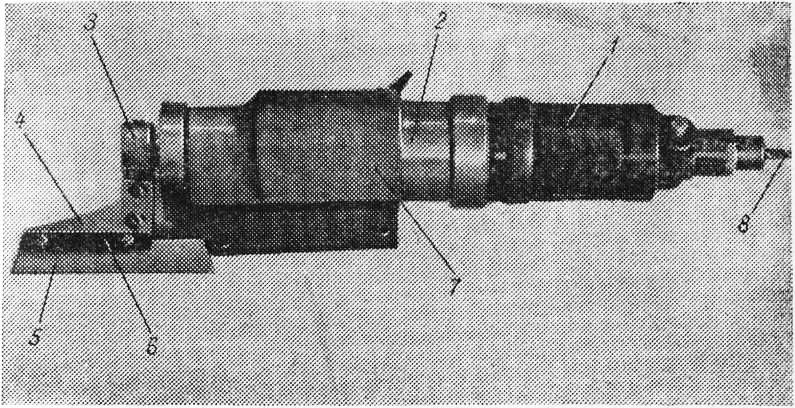

Пневматическое приспособление для продораживания коллекторов разработано новаторами М. П. Павловым, Л. И. Крапом и В. А. Фатеевым.

Приспособление состоит из цилиндрического корпуса и малогабаритной пневматической сверлильной машинки с накаткой. На переднем конце корпуса предусмотрена резьба для завинчивания пневмотурбинки. На заднем конце корпуса имеется гнездо для штока, а также выфрезерован паз для направляющей шпонки, предохраняющей шток от проворачивания. Накидная гайка, навернутая на конец корпуса, предохраняет шпонку от выпадания.

На выступающий конец штока насажена на шпонке головка резцедержателя, в которой на винтах закреплена сменная лапка резцедержателя. В нижней части лапки выфрезерован паз для ножовочного полотна, которое крепится к прижимной планке двумя винтами.

Для возврата шпонки с закрепленным на ней резцедержателем предусмотрена цилиндрическая пружина. Одним концом она упирается в корпус, а другим — в головку штока.

Воздух из магистрали, поступая по гибкому резиновому шлангу в пневмомашинку, вращает ротор, на конце которого насажена муфта. Муфта и головка штока имеют скосы.

Пневматическое приспособление увеличивает производительность труда в 2 раза. Оно надежно в работе, не требует высокой квалификации рабочего, имеет небольшие габариты и просто в изготовлении.

Габаритные размеры: 200X65X60 мм; масса 1,2 кг.

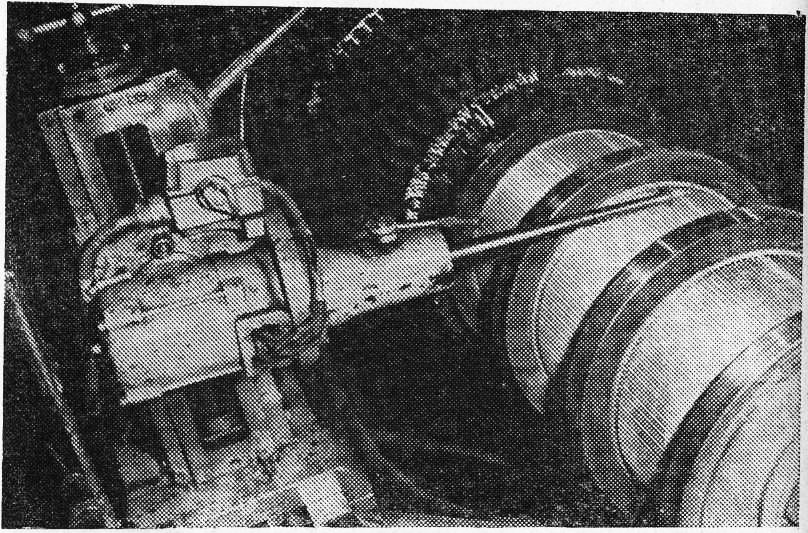

Электромеханическое устройство для продораживаиия коллекторов. Новатор И. И. Кабанов разработал переносное устройство для механизированного продораживаиия коллекторов. Оно снабжено подвижным направляющим ножом, исключающим возможность повреждения пластин коллектора вращающейся фрезой.

Устройство обеспечивает возможность задавать и фиксировать глубину продораживаиия. Наличие подвижных опор придает устойчивость положению приспособления во время работы. Кнопка управления приводным электродвигателем, находящаяся в рукоятке, создает удобства в работе.

Устройство состоит из приводного электродвигателя трехфазного тока 220/380 В мощностью 0,27 кВт, магнитных пускателей, снабженных двумя штепселями и розетками: трехполюсной — для подключения питающего шлангового провода от сети и двухполюсной — для подключения кнопки управления пускателем, размещенным в одной из рукояток. Электродвигатель снабжен рукояткой для переноски. На корпусе его имеется контактный болт для подключения заземления.

Кроме того, в устройство входят: ушестеренный редуктор с передаточным числом 1:3 для понижения числа оборотов; карданный валик телескопической конструкции для соединения вала редуктора со шпинделем, благодаря чему вращательное движение от приводного электродвигателя передается через редуктор на фрезу, закрепленную на шпинделе; корпус с приваренной к нему траверсой в виде полускобы (в своей горизонтальной части траверса снабжена метрической шкалой для установки приспособления на необходимую величину, учитывающую размер и шаг ламелей, а на корпусе приспособления укреплена стрелка, показывающая направление вращения фрезы); шпиндель на двух шарикоподшипниках, конец которого служит для установки сменных фрез; сменная прорезная фреза (левого вращения) толщиной 0,5-1,0 мм (в зависимости от толщины слюдяных прокладок между ламелями коллектора), закрепленная на конце шпинделя шпонкой и винтом.

В нижней части каретки при помощи концентрического зажима укреплена тройниковая букса, в горизонтальной части которой размещен подвижной ползун. На нем закреплен направляющий нож, изготовленный из стальной ленты толщиной 0,5 мм. Нож сверху свободно перемещается вдоль оси горизонтальной части тройниковой буксы в пространстве, ограниченном креплениями ножа и пружинного амортизатора, к ползуну.

Глубина продораживания регулируется концентрическим зажимом. Ослабив зажим, нужно выдвинуть вниз (подать вверх) тройниковую буксу и установить направляющий нож на необходимое расстояние от нижней точки фрезы, при этом необходимо одновременно изменить высоту двух подвижных опор, расположенных по обе стороны каретки.

Перемещением каретки с тройниковой буксой и направляющим ножом вдоль траверсы устанавливают ее на расстояние, соответствующее размеру пластин, так, чтобы при совпадении направляющего ножа с промежутком между ламелями фреза стояла по центру следующего промежутка между ними. Найденное положение каретки фиксируют стопорным влитом. Направляющий нож с пружинным амортизатором обеспечивает точное направление фрезы между пластинками.

Две подвижные опоры, каждая из которых снабжена в нижней части двумя гетинаксовыми роликами, а в верхней части стопорными винтами, позволяющими регулировать высоту этих опор, а также фиксировать ее, обеспечивают устойчивое положение приспособления при продораживании и легкое перемещение его по коллектору. На опорах имеются метрические шкалы с ценой деления 1 мм. Высота опор должна устанавливаться соответственно глубине продораживаиия коллектора.

При необходимости (если диаметр коллектора больше обычного) пара гетинаксовых роликов на каждой подвижной опоре может быть заменена одним роликом, установленным на специальной оси.

Работа по продораживанию коллекторов с помощью этого устройства производится следующим образом. К месту ремонта якоря машины подносят устройство, затем устанавливают и заземляют приводной электродвигатель. Кнопку управления присоединяют к шланговым проводам двухполюсной розетки. При помощи каретки и подвижных опор устанавливают необходимую глубину продораживаиия и шаг ламелей. После этого ручным дорожником продораживают первую слюдяную прокладку между пластинами, а затем, взяв в руки приспособление и соединив карданный валик со шпинделем, в промороженное пространство устанавливают направляющий нож, включают электродвигатель и, направляя вращающуюся фрезу вдоль слюдяной прокладки между ламелями, продораживают ее. Остановив приводной электродвигатель, в только что выбранную дорожку устанавливают направляющий нож, а фрезой выбирают следующую дорожку.

Станок для продораживания коллекторов. Новатор Е. С. Антонов разработал станок, на котором можно продораживать коллекторы диаметром от 30 до 800 мм. Станок состоит из станины, передней бабки, жестко связанной со станиной, патрона, устройства для поворота коллектора на очередную ламель, подлежащую продораживанию, передвижной каретки с электродвигателем, ротор которого сочленяется со шпинделем, рычагов переключения хода «вперед — назад», задней бабки с центром. Бабка передвигается в зависимости от длины якоря.

Для продораживания якорь устанавливается одним концом в патрон передней бабки и поджимается центром задней бабки. Каретка регулируется по длине коллекторной пластины, а шпиндель с фрезой — по диаметру коллектора. Продольное перемещение передвижной каретки с укрепленной фрезой вдоль коллектора осуществляется при помощи винта с ленточной резьбой.

При вращении шпинделя фреза входит в миканит и выбирает его на необходимую глубину. Головка шпинделя позволяет закреплять фрезы различного диаметра и разной толщины.

Внедрение данного станка дает возможность повысить производительность труда на продораживании коллекторов в 4-5 раз.

Ремонт коллектора машины постоянного тока

Разборка, ремонт или

чтобы коллектор не «затянуло» медью (заусенцы). При обточке якоря без разборки машины в собственных подшипниках следует обеспечить отсутствие дрожания резца и тщательное удаление медной стружки из машины. 2. Состояние поверхности коллектора проверяют индикатором (желательно с ценой деления 1—2 мк). Допустимым является эксцентрицитет порядка 0,03 мм. Совершенно недопустимым является выступание на поверхности коллектора отдельных пластин (так называемая «ослабленность»). Для уменьшения биения следует подтянуть гайку или коллекторные болты, затем нагреть коллектор до 100—110° С, снова подтянуть и обточить. Нагрев может производиться в печи, паяльными ламиа-ми (равномерно) или током, пропускаемым через обмотку из фехраля, наложенную на обмотанный асбестом коллектор.

Небольшие коллекторы можно нагреть ‘Наложением на них деревянных колодок при вращении коллектора (установив, например, якорь на токарный станок).

Подтяжку коллектора следует производить чрезвычайно осторожно, равномерно затягивая болты, расположенные по диаметру.

Обычно у коротких коллекторов арочного типа должен быть зазор между внешними конусами. Если зазор после ряда подтяжек исчез, подтягивать коллектор дальше не следует, (можно только довернуть стяжные болты, если они поддаются без особого усилия. Слишком сильная прессовка и подтяжка коллектора могут повести к продавливанию конуса, отгибке ласточкиных хвостов и порче коллектора. Коллекторы с большой длиной пластины иногда не имеют зазора между верхними конусами пластины и нажимной шайбы (балочный тип). Делается это с целью воспрепятствовать выгибу середины пластин от центробежной силы.

У таких коллекторов подтяжка болтов также должна производиться чрезвычайно осторожно, чтобы не отгибался ласточкин хвост.

При выступании ряда отдельных пластин производятся также нагрев, подтяжка и обточка, однако высту-пание единичной пластины часто является результатом местного дефекта изоляционного конуса и поэтому подтяжкой и обточкой не может быть исправлено В этом случае нужно снять и осмотреть конусы и пластину.

3. Миканитовые прокладки между пластинами истираются щеткой в меньшей степени, чем коллекторные пластины, поэтому по мере износа пластин изоляция выступает на поверхность коллектора, мешая работе щеток. Для обеспечения гладкой поверхности коллектора производится продороживание его, т. е. фрезеровка ми-канитовой изоляции на глубину около 1 мм ниже поверхности пластин.

Эта фрезеровка может производиться или специальной дисковой фрезой во время нахождения якоря на бандажировочном станке, или на специальном станке для продороживания.

Во время эксплуатации продороживание ‘производится при помощи куска ножовочного полотна, обточенного на наждачном точиле до толщины, равной толщине ми-канитовой изоляции или на 0,1—0,2 мм толще, при этом

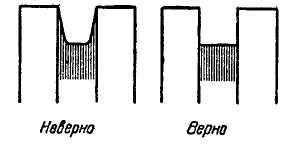

Рис. 6-12. Продороживание коллектора.

обязательно следует вырезать весь миканит, как это показано «а рис. 6-12.

После продороживания коллектор должен быть тщательно отшлифован и продут.

4. Поверхность коллектора вследствие истирания ее щеткой в эксплуатации становится неровной. Для выправления ее коллектор ‘подвергается периодическим обточкам, уменьшающим его диаметр. При этом вылет пластин становится тоньше и при известной минимальной толщине отгибается центробежной силой наружу. Поэтому обточка коллектора должна производиться с минимальным съемом металла, необходимым для того, чтобы вывести биение поверхности.

Чрезмерно обточенный коллектор требует капитального ремонта — замены комплекта пластин. Коллектор отпаивают от обмотки и снимают с якоря.

При разборке коллектора на него надевают прессовочное кольцо или накладывают временный бандаж из стальной бандаж/ной |проволоки. Под бандаж ставят полосу электрокартона. Затем вывертывают болты (гайки), снимают нажимную шайбу и конус. Изготовляют шаблон, по которому будет точиться ласточкин хвост в новом комплекте. На пластины должны быть составлены эскизы с размерами. Нажимную шайбу снимают легкими ударами молотка по окружности. Может оказаться, что изоляционный конус приклеился к пластинам; для его удаления следует равномерно пропреть пластины.

Перед снятием комплекта пластин и нажимной шайбы нужно отметить их взаимное положение и положение шайбы и коробки.

5. Повреждение нетушка довольно часто имеет место при повторных перемотках якорей.

Если такому повреждению — отлому щечек — подверглись две соседние пластины или если необходимо сменить изоляцию между пластинами, то коллектор приходится разбирать для ремонта или замены пластин и изоляций между ними,

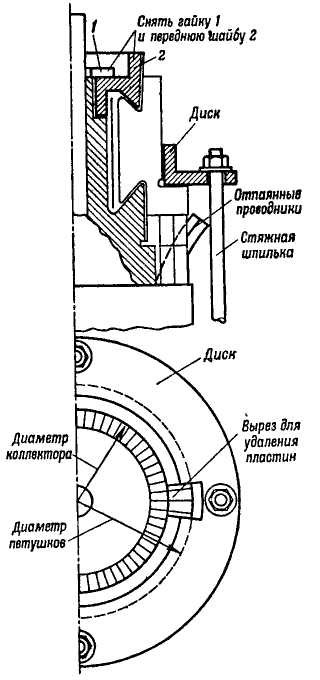

Для того чтобы вынуть поврежденные пластины без разъема всех пластин, применяются стяжные диски (рис. 6-13), накладываемые «а ‘петушки. В диске делается вырез по размеру двух или более пластин, подлежащих замене, что позволяет вынуть неисправные пластины и заменить их новыми, заранее спрессованными с промежуточной изоляцией и между собой.

Ремонт пластин производится напайкой недостающих частей твердым припоем.

6. Замыкание между пластинами обычно обнаруживается при проверке дефектного якоря методом милливольтметра. Для того чтобы определить, имеет ли место за-

мыкание в обмотке или между пластинами, отпаивают концы секций, подходящие к этим пластинам, и проверяют на лампочку. Если замыкание между пластинами является результатом каких-либо металлических мостиков на наружных поверхностях коллектора, то после тщательного осмотра и расчистки замыкание устраняется. Замыкание может явиться

следствием прогаров и загрязнения изоляции между пластинами. В этом случае особенно опасным является попадание на коллектор масла, которое впитывается в миканит, образуя с медной пылью, всегда имеющейся на коллекторе, проводящие мостики. Мостики выгорают,

Рис. 6-13. Приспособление для замены неисправных пластин коллектора.

разрушая миканитовую изоляцию. Такие прокладки должны быгь на большую глубину выскоблены. Щель между пластинами должна быть промыта спиртом и после этого замазана изоляционной мастикой (глифтале-вый лак с цементом). Весь загрязненный маслом коллектор промывают спиртом

Если замыкание между пластинами всеми описанными мероприятиями устранить нельзя, то коллектор надо разобрать и осмотреть внутренние поверхности пластин.

7 Замыкание якоря на корпус обнаруживают лампочкой или мегомметром. Однако при этом неясно, имеет ли место замыкание на корпус в обмотке или в коллекторе.

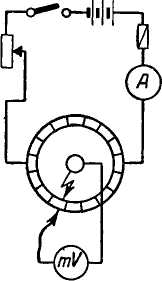

Для того чтобы уточнить место замыкания, можно в соответствии с рис. 6-14 при помощи милливольтметра найти пластину коллектора, имеющую наименьшее напряжение по отношению к корпусу, и, далее, отняв концы обмотки от этой пластины и измерив ее изоляцию относительно корпуса, установить место замыкания. Однако

этот спосо6 не « ает точны х результа-тов, если место замыкания на землю имеет высокое переходное сопротивление.

Хороший способ обнаружения повреждений обмоток электромашин постоянного тока мощностью до 500 кет и напряжением 500 в и выше предложен К. А. Богдановым. 1

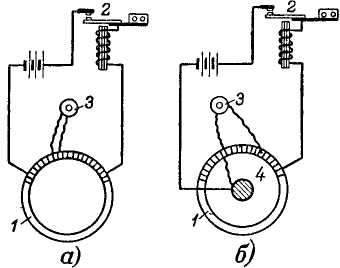

При помощи обычного телефонного наушника и аккумулятора на 6 в, соединенного с прерывателем (зуммер), быстро и точно определяются место и характер повреждения. Здесь ток, идущий от источника тока и прерываемый зуммером, создает определенный звук, который прослушивается телефоном. Gnoco6 обнаружения места замыкания на землю и между пластинами приведен на рис. 6-15.

Пластина, замкнутая на землю или на соседнюю пластину, обнаруживается по исчезновению звука в те-

Рис. 6-14. Определение места замыкания на землю при помощи вольтметра

1 «Промышленная энергетика», 1947, N° 7,

лефоне. Для уточнения места замыкания может быть применен также магнитный способ.

Если один конец источника (постоянного тока присоединить к валу, а другим концом поочередно касаться коллекторных пластин, то ток будет проходить через обмотку к поврежденному месту до тех пор, пока второй конец источника тока не станет на поврежденные пластины.

Проводя стальным пером над пазами обмотки, можно наблюдать постепенное уменьшение числа пазов, притягивающих стальное перо. Если замыкание произошло в коллекторе, то при подаче тока в неисправные пластины притяжение прекратится.

Отпаяв обмотку от замеченных пластин, можно окончательно установить, находится ли повреждение в коллекторе или в обмотке. Если установлено, что замыкание на корпус имеет место в коллекторе, то комплект пластин бандажируют или

ставят в прессовочное кольцо и снимают передний ко-н>с, для чего может потребоваться подогрев коллектора. Если при этом поврежденное место не обнаруживается, то коллектор отпаивают от обмотки, комплект пластин снимают и осматривают задний конус коллектора и внутренний диаметр комплекта пластин.

Замыкание на корпус обыкновенно имеет место через поврежденный изоляционный конус и сопровождается обгаром ласточкиных хвостов и замыканием пластин.

Ремонт изоляционных конусов в зависимости от размеров повреждения может выполняться по-разному. Если прогоревшая площадь невелика (пятно), то ремонт заключается в расчистке поврежденного места, подрезке его краев на конус и последующей наклейке лаком листочков слюды.

Рис. 6-15 Определение места замыкания между пластинами (а) и на землю (б).

/ — коллектор, 2—прерыватель, 3 — телефон; 4 — вал

После наклейки листочков место подклейки проглаживают горячим паяльником для удаления излишков лака.

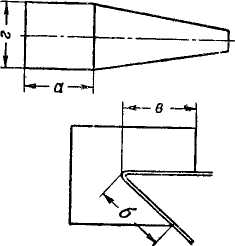

Если повреждение значительно (конус полностью перерезан поперек на ширине нескольких пластин), то поврежденная часть конуса должна быть удалена. На ее место в выточку ласточкина хвоста укладывают сегменты, вырезанные из миканита (рис. 6-16) и отформованные в горячем виде в самой выточке или на нажимной шайбе. Сегменты должны быть в 2 или более раз тоньше конуса с тем, чтобы они укладывались в дза или более слоя. Стык одного слоя должен приходиться на середину сегмента другого слоя. Ширина сегмента и количество слоев можно легко определить по следующим соображениям: кратчайшая линия, проведенная от меди коллектора на нажимную шайбу через стыки и щели между слоями (перекрытие на

корпус), должна быть не меньше вылета коллекторных конусов (рис. 6-2).

Если размеры повреждения таковы, что необходима замена конуса, то может быть применен составной конус (по рис. 6-11), хотя качество такого конуса значительно ниже прессованного.

Если рабочие поверхности пластин с углом конуса 30° пострадали не сильно, то надо тщательно расчистить поврежденное место до исчезновения замыкания между пластинами. Если поверхности ласточкиных хвостов пластин сильно обгорели и повреждены, требуется замена пластин.

Иногда удается исправить коллектор путем переточки всего ласточкина хвоста одной стороны коллектора вглубь без замены пластин. Однако это мероприятие должно быть хорошо продумано с конструктивной точки зрения, так как: 1) вылет пластин увеличивается, что увеличивает возможность отгиба его центробежной силой; 2) вылет изоляционного конуса уменьшается;

Рис. 6-16. Сегмент для ремонта миканитового корпуса.

3) приходится подрезать втулку коллектора. Поэтому может оказаться, что подобный выход из положения повлечет за собой уменьшение рабочей длины пластин и увеличение нагрузки на щетку.