- Ремонт коленвала двигателя камаз

- Как делается ремонт и балансировка коленвала КамАЗ

- Устройство

- Размеры и другие характеристики

- Сколько стоит

- Разновидности коленвалов Камаз

- Коленвалы, отвечающие стандарту Евро-0

- Коленвалы, работающие для стандарта Евро-1

- Коленвалы двигателей стандарта Евро-2

- Коленвалы для стандарта двигателей Евро-3

- Ремонтные работы

- Как снять подшипник

- Как отбалансировать

- Как установить

- Ремонт коленчатого вала, блока и шатуна двигателя КамАЗ

Ремонт коленвала двигателя камаз

МОЙКА ДЕТАЛЕЙ ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость — 38,0 чел. мин

42. Промыть снятые детали двигателя в установке моющими растворами типа РЭС и обдуть промытые детали сжатым воздухом. (Установка для мойки деталей мод. 196 М, пистолет мод. С-417)

ДЕФЕКТОВКА ДЕТАЛЕЙ ДВИГАТЕЛЯ КамАЗ-740

43. Продефектовать снятые детали двигателя. Дефектовку производить согласно карты дефектов-ки № 1.3.

РАЗБОРКА КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость — 19,0 чел. мин

44. Установить коленчатый вал в сборе на стенд для разборки. (Верстак слесарный, стенд для разборки коленвала, кран-балка, подвеска).

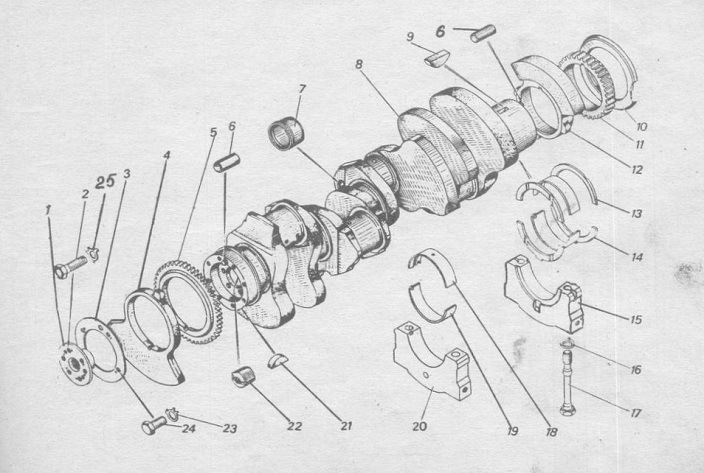

45. Разогнуть усики замковых шайб 23 (Рис. 12), отвернуть болты 24 крепления с шайбами, шайбы 3 носка коленчатого вала и снять с коленчатого вала 8 шайбу 3 носка коленвала. (Зубило, молоток, головка сменная 17 мм, ключ с п. к.).

46. Разогнуть усики замковых шайб 25, отвернуть болты 2 крепления с шайбами полумуфты отбора мощности и снять с коленчатого вала 8 полумуфту 1 отбора мощности. (Зубило, молоток, головка сменная 13 мм, ключ с п. к., съемник полумуфты отбора мощности).

47. Спрессовать съемником (Рис. 16) с шейки переднего конца коленчатого вала 8 (Рис. 12) одновременно передний противовес 4 коленчатого вала и ведущую шестерню 5 привода масляного насоса. (Съемник И 801.01.000).

48. Спрессовать с шейки заднего конца коленчатого вала одновременно задний противовес 12 коленчатого вала и распределительную шестерню 11 коленвала в сборе с маслоотражателем 10. (Съемник И 801.01.000).

49. Выпрессовать сегментные шпонки 21 и 9 с шеек переднего и заднего конца коленчатого вала. (Зубило, молоток).

50. Выпрессовать из отверстий шатунных шеек коленчатого вала заглушки 7 шатунных шеек. Установить в заглушку оправку с шипом и пробить отверстие в донышке, одновременно осадив заглушку вниз на 4—5 мм; захватить заглушку крючком через отверстие и выбить. (Оправка, молоток, крючок).

51. Вывернуть из масляного канала переднего конца коленчатого вала ввертыш 22. (Отвертка 10,0 мм).

52. Выпрессовать подшипник из гнезда заднего конца коленчатого вала. (Съемник).

53. Выпрессовать установочные штифты 6 из отверстий переднего и заднего конца коленчатого вала. Работу выполнять при необходимости замены установочных штифтов. (Съемник штифтов).

54. Спрессовать маслоотражатель 10 с распределительной шестерни 11 коленчатого вала. (Оправка 7853-4084, молоток).

55. Снять коленчатый вал со стенда. (Кран-балка, подвеска, стенд).

Рис. 12. Коленчатый вал:

1 — полумуфта отбора мощности; 2 — болт крепления полумуфты; 3 — шайба носка коленчатого вала; 4 — передний противовес коленчатого вала; 5 — шестерня ведущая привода масляного насоса; 6 — штифт; 7 — заглушка шатунной шейки; 8 — вал коленчатый; 9 — шпонка сегментная; 10 — задний маслоотражатель; 11 — распределительная шестерня коленчатого вала; 12 — задний противовес коленчатого вала; 13 — верхнее полукольцо упорного подшипника; 14 — нижнее полукольцо упорного подшипника; 15 — задняя крышка подшипника коленчатого вала; 16 — шайба; 17 — болт крепления крышки подшипника; 18 — верхний вкладыш подшипника; 19 — нижний вкладыш подшипника; 20 — крышка подшипника коленчатого вала; 21 — шпонка сегментная; 22 — ввертыш коленчатого вала; 23, 25 — шайба замковая; 24 — болт

Как делается ремонт и балансировка коленвала КамАЗ

Коленвал КамАЗ — механизм, необходимый для преобразования возвратно-поступательного движения поршневой части силового агрегата в крутящий момент.

Устройство

Устройство коленчатого вала КамАЗ включает в себя такие детали:

- Шатунные и коренные шейки, которые связаны между собой. У шеек шатунного типа меньший диметр. Они используются в качестве опоры.

- Противовес. Помогает уравновесить вес поршневой части и шатунов.

- Колено. Оснащено одной шатунной шейкой, которая находится между двумя щетками.

- Подшипники скольжения. Дают возможность шатунам в шейках и в механизме коленвала вращаться.

- Хвостовик, на который устанавливается маховик для отбора мощности с коленчатого вала.

- Фланец и щетки.

Разница между коленвалами КамАЗ разных моделей заключается в используемом материале изготовления (чугун или сталь), а также в количестве шатунных шеек.

Размеры и другие характеристики

Параметры и технические показатели коленчатого вала КамАЗ:

- радиус кривошипа — 4,6 см;

- радиус крайних противовесов — 8,5 см;

- радиус средних противовесов — 8,2 см;

- диаметр коренной шейки — 6,4 см;

- диаметр шатунной шейки — 5,8 см;

- диаметр фланца коленвала — 12,2 см;

- ширина шатунной шейки — 3,6 см;

- ширина коренной шейки — 4 см;

- количество противовесов — 4;

- защитные фаски — есть;

- ход поршневой части — 13 см;

- диаметр цилиндрических элементов — 12 см;

- материал корпуса — чугун или стальной сплав;

- максимальный крутящий момент — 2200 оборотов в минуту;

- ремонтные размеры — 0,5*0,2 м;

- допустимый дисбаланс — не более 35 г/см;

- весь механизм вместе с противовесами весит 76 кг.

Сколько стоит

Средняя цена на коленвал — 35 000 руб.

Цены коленвалов на рынке имеют сильный разброс:

- средняя цена нового коленвала составляет 35000 рублей;

- бу коленвал стоит в среднем 20000 рублей (цена зависит от состояния запчасти);

- китайский коленвал стоит 15000-30000 рублей (в зависимости от качества сборки).

Не рекомендуется покупать запчасти китайской сборки, так как их установка может привести к поломке автомобиля.

Внимание! В Москве участились случаи продажи китайских запчастей под видом оригинальных. Будьте внимательны при покупке, сверяйте все технические характеристики изделия.

Разновидности коленвалов Камаз

За последние годы ассортимент коленвалов, которые выпускает kamaz, существенно расширился. Сейчас заводом выпускаются дизельные и экологически чистые газовые двигатели, которые отвечают европейским стандартам качества. Для каждого из двигателей есть несколько видов коленвалов.

Коленвалы от разных двигателей иногда являются взаимозаменяемыми, а иногда нет. На сегодняшний день компания Камаз не предоставляет четких инструкций по разновидностям коленвалов, отсюда у владельцев большегрузов обычно возникает путаница по поводу того, какой коленвал нужен именно для его марки каmaза. Для решения этой проблемы ниже представлено описание коленвалов:

- их особенности;

- отличия друг от друга;

- возможности использования с разностандартными моторами.

Коленвалы, отвечающие стандарту Евро-0

К моторам, созданным по стандарту Евро-0, можно отнести стандартные дизельные движки большегруза 740.10 и двигатели обновленной версии 7403.10, 7408. Для производства коленвалов для этих моторов используется сталь стандарта 42ХМФА, которая прошла специальную обработку хромом и молибденом, и покрыта алюминием. Закаливание материала производства происходит высокочастотными токами на глубину 3 миллиметра. коленвалы имеют специальные заглушки. Такая модель коленвалов сейчас снята с производства.

Коленвалы, работающие для стандарта Евро-1

К двигателям, созданным по этому стандарту, можно отнести движки большегруза серии 740.11-240 и -260. Конструкция коленвалов этой серии не предусматривает заглушек. Сделаны они из металла стандарта 42ХМФА. Закаливание металла, как и в предыдущей модели, происходит с помощью ТВЧ, масленичные каналы имеют косую конструкцию. коленвалы этой серии имеют только один вид строения. Также на моторы этого стандарта подходят запчасти от КАМАЗа 740.

Коленвалы двигателей стандарта Евро-2

Двигатели, которые отвечают стандарту Евро-2, имеют различные радиусы кривошипа. Именно поэтому виды коленвалов для различных радиусов имеют серьезные отличия.

Диаметр кривошипа двигателей Камазов составляет 60 мм (R65). На них устанавливаются 2 типа коленвалов, которые отличаются друг от друга видом присоединения маховика:

- маховик закрепляется на 8 отверстиях, тип болтов при этом М14;

- маховик закрепляется на 10 отверстиях, тип болтов при этом М16.

2 типа деталей не могут заменять друг друга.

Радиус кривошипа двигателей Камаза также может составлять (тип кривошипа можно посмотреть на своих деталях) 65 мм. Для них подходят коленвалы, в которых маховик крепится 10 болтами М16. Детали взаимозаменяемы, но есть отличия в способе упрочнения:

- закаливание с помощью ТВЧ;

- упрочнение азотированием.

Коленвалы для стандарта двигателей Евро-3

Двигатели, которые отвечают стандарту Евро-3, достаточно малочисленны. Радиус кривошипа этих двигателей составляет 65 мм. При этом крепление маховика может быть выполнено по стандартной схеме на 8 или 10 болтов. Изделие закаляется токами высокой частоты. Их можно заменить другими коленвалами стандарта Евро-2 (которые также прошли обработку ТВЧ).

Для всех коленвалов способ крепления маховика находится в зависимости от вида установленного сцепления в автомобиле. При классической комплектации используется крепление маховика на 8 болтах М14. На новых моделях комплектации используется соединение маховика на 10 болтов М16.

Ремонтные работы

Неисправности коленчатого вала КамАЗ и способы их устранения:

- Повреждение коренных или шатунных шеек, деформация посадочных мест. В этом случае рекомендуется отшлифовать детали под ремонтный размер, нанести покрытие электродуговой наплавкой, приварить электроконтактную ленту.

- Износилась резьба на маслосъемном кольце. Необходимо углубить резьбу при помощи резца и отшлифовать шейку.

- Дефект шпонки, посадочного места и шарикоподшипника. В этом случае следует выполнить фрезерование под увеличенные параметры шпонок, сделать наплавку с последующей фрезеровкой шпонки, запрессовать втулки.

- Повреждение отверстий, предназначенных для крепежных штифтов маховика. Нужно сделать развертывание деталей под ремонтный размер.

Как снять подшипник

Чтобы с коленчатого вала снять подшипник, необходимо:

- Снять все узлы транспортного средства, которые мешают получить доступ к коленвалу.

- Убрать блок силового агрегата на стенд, который используется для ремонта двигателя.

- Снять маховик. Для комфортной работы на венец маховика рекомендуется установить фиксирующее устройство. Перед снятием положение механизма относительно блока мотора отмечают, а также делают маркировку, в какой последовательности были установлены крепежные болты.

- Убрать поддон картера и насос для масляной жидкости.

- Крышки подшипников и сами шатуны демонтировать. Их нужно снимать вместе с поршнями.

- Снять коленвал.

- Очистить посадочные поверхности.

- Снять подшипник.

Как отбалансировать

Порядок действий при балансировке:

- Выставить станок в горизонтальное положение.

- Установить на станок коленчатый вал. Если есть дисбаланс и вал начинает проворачиваться по уголку, такой перевес нужно ликвидировать.

- При помощи небольших магнитов определить точный вес металла, который нужно срезать. Для этого магниты необходимо прикрепить на легкую сторону маховика. Их цепляют до тех пор, пока коленчатый вал не будет лежать неподвижно, без перевеса. Вес магнитов — это вес металла, который следует срезать для балансировки.

- Убрать с маховика стружку.

- Срезать лишний металл, высверливая небольшие отверстия на корпусе маховика.

- Вернуть коленвал обратно на транспортное средство.

Как установить

Установка вала коленчатого включает в себя следующие действия:

- Демонтаж крышки коренных подшипников из блока цилиндров.

- Откручивание стяжных и крепежных болтов.

- Подбор вкладышей коренных подшипников в соответствии с диаметром коренных шеек.

- Подбор колец упорного типа.

- Проверка вкладышей.

- Установка верхних вкладышей подшипников в цилиндрический блок, затем нижних и их смазка.

- Установка коленвала в транспортное средство.

- Установка головки шатуна.

- Прикручивание нижних и верхних полуколец.

- Чистка и смазка резьбы в отверстиях блока.

- Проверка момента затяжки болтов.

- Осмотр упорного подшипника на наличие зазора.

Сопротивление во время затяжки болтов должно нарастать без рывков, плавно.

Ремонт коленчатого вала, блока и шатуна двигателя КамАЗ

Для ремонта коленчатого вала, блока и шатуна двигателя КамАЗ предусмотрено семь ремонтных размеров вкладышей (см. табл. 10). Обозначение вкладышей соответствующей шейки, диаметр вала и диаметр постели в блоке или шатуне нанесены на тыльной стороне вкладыша.

Таблица 10. Ремонтные размеры вкладышей

| Параметры | Значения параметра в зависимости от ремонтного размера, мм | ||||||

| Диаметр шеек: | |||||||

| коренных | 94,485. 94,500 | 93,985. 94,000 | 94,985. 95,000 | 94,485. 94,500 | 93,985. 94,000 | 93,485. 93,500 | 92,985. 93,000 |

| шатунных | 79,487. 79,500 | 78,987. 79,000 | 79,987. 80,000 | 79,4.87. 79,500 | 78,987. 79,000 | 78,487. 79,600 | 77,987. 78,000 |

| Диаметр постели: | |||||||

| в блоке | 100 +0,021 | 100 +0,021 | 100,5 +0,021 | 100,5 +0,021 | 100,5 +0,021 | 100 +0,021 | 100 +0,021 |

| в шатуне | 85 +0,01 | 85 +0,01 | 85,5 +0,01 | 85,5 +0,01 | 85,5 +0,01 | 85 +0,01 | 85 +0,01 |

| Обозначение вкладышей: | |||||||

| коренных: | |||||||

| верхнего | 740.1005170Р1 | 740.1005170Р2 | 740.1005170РЗ | 740.1005170Р4 | 740.1005170Р5 | 740.1005170Р6 | 740.1005170Р7 |

| нижнего | 740.1005171Р1 | 74 0.1005171Р2 | 740.1005171P3 | 740.1005171Р4 | 740.1005171Р5 | 740.1005171Р6 | 740.1005171Р7 |

| шатунных | 740.1004058P1 | 740.1004058Р2 | 740.1004058РЗ | 740.1004058Р4 | 740.1004058Р5 | 740.1004058Р6 | 740.1004058Р7 |

| Толщина вкладышей: | |||||||

| коренных | 2,690. 2,702 | 2,940. 2,952 | 2,690. 2,702 | 2,940. 2,952 | 3,190. 3,202 | 3,190. 3,202 | 3,440. 3,452 |

| шатунных | 2,703. 2,715 | 2,953. 2,965 | 2,703. 2,715 | 2,953. 2,965 | 3,203. 3,215 | 3,203. 3,215 | 3,453. 3,465 |

Для снятия и разборки шатунно-поршневой группы:

- снимите головку цилиндра (см. «Механизм газораспределения»);

- удалите нагар с верхнего пояса гильзы;

- снимите крышку нижней головки шатуна съемником (рис.84);

- извлеките поршень в сборе с шатуном из цилиндра;

- снимите поршневые кольца приспособлением И801.08.000 (рис. 85);

- выньте стопорные кольца из бобышек поршня щипцами И801.23.000;

- нагрейте поршень в масляной ванне до температуры 80. 100°С;

- выньте поршневой палец.

Рис. 84. Снятие крышки нижней головки шатуна съемником

Рис. 85. Снятие поршневых колец съемником И801.08.000: 1 — поршень; 2 — кольцо; 3 — съемник

При сборке и установке шатунно-поршневой группы:

- компрессионные кольца устанавливайте конической поверхностью (с клеймом ВЕРХ) к головке поршня;

- маслосъемные кольца устанавливайте так: сначала вставьте в канавку пружинный расширитель, затем наденьте маслосъемное кольцо таким образом, чтобы стык расширителя находился диаметрально противоположно замку кольца;

- смежные кольца направьте замками в противоположные стороны;

- поршень и шатун при сборке устанавливайте так, чтобы выточки А под клапаны в днище поршня и паз В в шатуне под замковый ус вкладыша были на одной стороне (рис. 86);

- не запрессовывайте палец в холодный поршень;

- при установке поршня в цилиндр предварительно вставьте его в обойму И801.00.000 (рис. 87);

- индекс, выбитый на днище поршня, должен быть одинаковым с индексом, выбитым на торце гильзы, если не было замены поршня. Выточки под клапаны на днище поршня сместите в сторону развала блока цилиндров. Клейма спаренности из цифр на шатуне и крышке шатуна должны быть одинаковыми.

Рис. 86. Поршень с шатуном в сборе

Рис. 87. Установка поршня с шатуном и кольцами в сборе в гильзу цилиндра: 1 — поршень; 2 — обойма И801.00.01; 3 — гильза цилиндра

Размеры деталей и допустимый износ, mm

| Кольца поршневые | |

| Зазор в замке компрессионных поршневых колец * | 0,4. 0,6 |

| Допустимый зазор в замке компрессионных поршневых колец | 0,8 |

| Зазор в замке маслосъемного поршневого кольца * | 0,30. 0,45 |

| Допустимый зазор в замке маслосъемного поршневого кольца | 0,7 |

| Торцовый зазор верхнего компрессионного кольца | 0,12. 0,17 |

| Допустимый торцовый зазор верхнего компрессионного кольца | 0,22 |

| Торцовый зазор нижнего компрессионного кольца * | 0,09. 0,14 |

| Допустимый торцовый зазор нижнего компрессионного кольца | 0.19 |

| Торцовый зазор маслосъемного кольца * 0,077. 0,112 | |

| Допустимый торцовый зазор маслосъемного кольца | 0,2 |

| Поршень | |

| Диаметр отверстий под палец | 44,987. 44,994 |

| Зазор в сопряжении поршень-гильза (на длине поршня 104 мм от днища) | 0,119. 0,162 |

| Допустимый зазор в сопряжении поршень-гильза | 0,22 |

| Гильза | |

| Внутренний диаметр | 120,000. 120,030 |

| Допустимый внутренний диаметр гильзы | 120,1 |

| Палец поршневой | |

| Диаметр поршневого пальца | 44,993. 45,000 |

| Допустимый зазор в сопряжении поршневой палец-поршень | 0,02 |

| Зазор в сопряжении поршневой палец-верхняя головка шатуна | 0,017. 0,031 |

| Допустимый зазор между поршневым пальцем и верхней головкой шатуна | 0,05 |

| Вкладыши | |

| Толщина вкладышей подшипников коренных опор | 2,440. 2,452 |

| Толщина вкладышей подшипников шатунных шеек | 2,453. 2,465 |

| Вал коленчатый | |

| Диаметр коренных шеек | 94,985. 95,000 |

| Зазор в подшипниках коренных шеек | 0,096. 0,156 |

| Допустимый зазор в подшипниках коренных шеек | 0,24 |

| Диаметр шатунных шеек | 79,987. 80,000 |

| Зазор в подшипниках, шатунных шеек . 0,070. 0,117 | |

| Допустимый зазор в подшипниках шатунных шеек | 0,23 |

| Осевой зазор | 0,100. 0,195 |

| Допустимый осевой зазор | 0,25 |

| Диаметр шейки вала под передний противовес и шестерню привода масляного насоса: | |

| номинальный | 125,080. 125,110 |

| допустимый | 125,08 |

| Диаметр шейки вала под задний противовес и заднюю шестерню коленчатого вала: | |

| номинальный | 105,070. 105,096 |

| допустимый | 105,06 |

| Диаметр шейки вала под заднюю манжету: | |

| номинальный | 104,860. 105,000 |

| допустимый | 104,6 |

| Диаметр гнезда под подшипник первичного вала коробки передач: | |

| номинальный | 51,977. 52,008 |

| допустимый | 52,02 |

| Диаметр отверстия под установочную втулку маховика: | |

| номинальный | 51,977. 52,008 |

| допустимый | 52,01 |

| Полукольца упорного подшипника пятой коренной опоры коленчатого вала | |

| Толщина | 4,010. 4,050 |

* Зазорпоршневых колец замеряйте в калибре 0 (120+0,03) мм

Моменты затяжки резьбовых соединении, Н.м (кгс.м)

| Болтов крепления крышек коренных подшипников | 206. 230,5 (21. 23,5) |

| Стяжных болтов блока цилиндров | 80,4. 90,2 (8,2. 9,2) |

| Ввертыша коленчатого вала | 49,1. 58,9 (5. 6) |

| Болтов крепления маховика | 147,2. 166,8 (15. 17) |

| Затяжка болтов крепления крышек шатуна с резьбой Ml2 до удлинения на | 0,25. 0,27 мм |

| Болтов усиленной конструкции с резьбой М13 | 117,7. 127,4 (12. 13) |

Для снятия коленчатого вала демонтируйте:

- шатунно-поршневую группу (см. выше);

- картер маховика (см. «Блок цилиндров и привод агрегатов»);

- переднюю крышку блока с гидромуфтой в сборе (см. «Система охлаждения»);

- масляный насос с маслозаборником в сборе;

- крышки коренных опор;

- снимите коленчатый вал подъемником или талями, зацепив латунными крюками за первую и четвертую шатунные шейки.

При установке коленчатого вала на двигатель КамАЗ:

- совместите метки на шестернях привода агрегатов;

- обеспечьте соответствие размеров вкладышей размерам шеек вала (см. табл. 10);

- установите полукольца упорного подшипника так, чтобы стороны с канавками прилегали к упорным торцам вала (рис. 88);

- проследите за совпадением номеров крышек коренных подшипников с порядковыми номерами опор на блоке цилиндров (рис. 89)

- номера начинаются от переднего торца;

- болты крепления крышек коренных подшипников и стяжные болты блока затягивайте, в такой последовательности:

- Очистите резьбу в отверстиях и на болтах и смажьте ее, избыток масла удалите.

- Установите по посадочным поверхностям плотно, без перекоса крышки коренных подшипников.

- Вверните с установкой шайб 16х3 болты М16 крепления крышек, обеспечив момент затяжки 94,2. 117,7 Н.м (9,6. 12 кгс.м).

- Затяните окончательно болты крышек, обеспечив момент затяжки 206. 230,5 Н.м (21. 23,5 кгс.м). 5. Вверните и затяните стяжные болты М12 блока, обеспечив момент затяжки 80,4. 90,2 Н.м (8,2. 9,2 кгс.м).

- Вверните и затяните стяжные болты М12 блока, обеспечив момент затяжки 80,4. 90,2 Н.м (8,2. 9,2 кгс.м).

Рис. 88. Установка полуколец упорного подшипника коленчатого вала: 1 — полукольцо упорного подшипника нижнее; 2 — крышка задней коренной опоры; А — канавки на полукольце

Рис. 89. Установка крышек коренных опор: А — порядковый номер (1) на крышке коренной опоры

При затяжке болтов динамометрическим ключом сопротивление должно нарастать плавно, без рывков. Момент отсчитывайте при движении ключа. По окончании затяжки коленчатый вал должен свободно проворачиваться от усилия руки, приложенного к установочным штифтам маховика, осевой зазор в упорном подшипнике должен быть не менее 0,05 мм.

Для разборки и сборки коленчатого вала:

- снимите передний и задний противовесы, а также ведущую шестерню коленчатого вала и шестерню привода масляного насоса съемником И801.01.000. Для снятия шестерни коленчатого вала и заднего противовеса лапы захватов 1 (рис. 90) заведите за край шестерни противовеса и зафиксируйте стопорами 5. Винт 3 через наконечник 2 уприте в торец коленчатого вала и, вращая рукоятку 6, вверните винт 3 в траверсу 4 до полного снятия шестерни.

Рис. 90. Снятие шестерни и заднего противовеса коленчатого вала съемником И8О1.01.000: 1 — захват; 2 — наконечник; 3 — винт; 4 — траверса; 5 — стопор; 6 — рукоятка

Для снятия шестерни привода масляного насоса и переднего противовеса коленчатого вала (рис. 91) на наконечник 3 установите наконечник 2 и снимите шестерню аналогично снятию шестерни коленчатого вала;

- снимите заглушки, для этого вставьте в заглушку оправку с шипом, пробейте отверстие в донышке, одновременно осадив заглушку вниз на 4. 5 мм, захватите заглушку крючком за отверстие и выбейте;

- при наличии в масляной полости втулки центробежной очистки масла выбейте ее, захватив крючком за маслоподводящее отверстие внутри втулки;

- выверните ввертыш;

- перед сборкой очистите полости шеек от отложений; промойте вал и продуйте каналы сжатым воздухом.

Рис. 91. Снятие шестерни привода масляного насоса и переднего противовеса коленчатого вала съемником И801.01.000: 1-захват; 2, 3 — наконечники

Собирайте коленчатый вал в обратной последовательности, при этом новые заглушки устанавливайте двумя оправками, одной (рис. 92) запрессуйте заглушку в полость шатунной шейки до упора; другой развальцуйте буртик заглушки (рис. 93). Проверьте герметичность заглушек опрессовкой полостей дизельным топливом под давлением 196,1 кПa (2кгс/ см2). Допускаемое подтекание не более 20 г/мин на заглушку. Для удаления топлива продуйте каналы и полости. Не устанавливайте использованные заглушки повторно;

— перед напрессовкой на коленчатый вал передний противовес, шестерню привода масляного насоса, задний противовес и ведущую шестерню коленчатого вала нагревайте до температуры 105°С.

Рис. 92. Оправки для установки заглушки в шатунной шейке коленчатого вала: I — оправка для развальцовки; II — оправка для запрессовки

Рис. 93. Коленчатый вал в сборе: 1 — противовес передний; 2 — колесо зубчатое привода масляного насоса; 3 — заглушка шатунной шейки; 4 — противовес задний; 5 — колесо зубчатое ведущее; 6 — маслоотражатель; 7 — вал коленчатый

Для снятия головки цилиндра при замене, а также устранения неисправностей клапанного механизма и цилиндро-поршневой группы:

- слейте охлаждающую жидкость из системы охлаждения двигателя;

- выверните болты крепления выпускного коллектора и снимите коллектор;

- выверните из снимаемой головки болты крепления впускного воздухопровода и водосборной трубы, ослабьте крепления этих же болтов на других головках с целью получения необходимого зазора для их снятия*; (* Для снятия головок цилиндров правого ряда предварительно снимите с двигателя компрессор.)

- снимите соединительный патрубок впускных воздухопроводов;

- отсоедините от головки все трубопроводы и защитите их полости от попадания пыли и грязи;

- снимите форсунку, предохраняя распылитель от ударов и засорения отверстий, крышку головки цилиндра, стойки вместе с коромыслами и штанги;

- ослабьте болты крепления головки цилиндра, соблюдая ту же последовательность, что и при затяжке (рис. 94), затем выверните их;

- снимите головку цилиндра с двигателя. При установке головки цилиндра обратите внимание на правильность монтажа прокладок. Болты крепления головки цилиндра затяните в три приема в последовательности, указанной на рис. 94. После затяжки болтов проверьте и, если необходимо, отрегулируйте тепловые зазоры между клапанами и коромыслами.

Рис. 94. Порядок затяжки болтов (1. 4) крепления головки цилиндра

Для разборки и сборки клапанного механизма приспособлением И801.06.000 (рис. 95):

- установите на основание головку блока цилиндров так, чтобы штифты вошли в штифтовые отверстия головки;

- вращая вороток 2, вверните винт 1 и тарелкой 3 отожмите пружины клапанов;

- снимите сухари и втулки;

- выверните винт 1 из траверсы, снимите тарелку и пружины клапанов;

- выньте впускной и выпускной клапаны. Размеры клапанов приведены в табл. 11.

Рис. 95. Разборка головки цилиндра в приспособлении И801.06.000: 1 — винт; 2 — вороток; 3 — тарелка; 4 — штифт

Таблица 11. Клапаны

| Позиция на рис 89 | Размеры клапана, mm | |

| впуска | выпуска | |

| А | 75 | 75 |

| В | 5,000. 4,975 | 6,000. 5,975 |

| D | 55,105. 55,075 | 52,105. 52,075 |

| D1 | 51,30. 51,50 | 46,33. 46,50 |

| D2 | 55,00. 55,03 | 52,00. 52,03 |

| D3 | 9,95. 9,97 | 9,91. 9,93 |

| D4 | 10,000. 10,022 | 10,000. 10,022 |

| D5 | 18,029. 18,048 | 18.029. 18,048 |

| D6 | 18,000. 18,019 | 18,000. 18,019 |

При сборке клапанного механизма стержни клапанов отграфитируйте или смажьте дизельным маслом.

Для притирки клапанов:

- разберите клапанный механизм, как описано выше;

- приготовьте пасту из 1,5 части (по объему) микропорошка карбида кремния зеленого, одной части дизельного масла и 0,5 части дизельного топлива. Перед применением притирочную пасту перемешайте (микропорошок способен осаждаться);

- нанесите на фаску седла клапана тонкий равномерный слой пасты, смажьте стержень клапана моторным маслом. Притирку производите возвратно-вращательным движением клапана дрелью с присоской или приспособлением. Нажимая клапан, поверните его на 1/3 оборота, затем — на 1/4 оборота в обратном направлении. Не притирайте клапаны круговыми движениями. Притирку продолжайте до появления на фасках клапана и седла равномерного матового пояска шириной не менее 1,5 мм (рис. 96);

- по окончании притирки клапаны и головку цилиндра промойте дизельным топливом и обдуйте воздухом. Соберите клапанный механизм, как указано выше, и определите качество притирки клапанов проверкой на герметичность: установите головку цилиндра поочередно впускными и выпускными окнами вверх и залейте в них дизельное топливо. Хорошо притертые клапаны не должны пропускать его в местах уплотнения в течение 30 с. При подтекании топлива постучите резиновым молотком по торцу клапана. Если подтекание не устраняется, клапаны притрите повторно.

При необходимости качество притирки проверьте «на карандаш», для чего поперек фаски клапана мягким графитовым карандашом нанесите на равном расстоянии шесть-восемь черточек. Осторожно вставьте клапан в седло и, сильно нажав, проверните на 1/4 оборота, все черточки должны быть стертыми, в противном случае притирку повторите.

При правильной притирке матовый поясок на седле головки должен начинаться у большего основания конуса седла, как показано на рис. 96.

Рис. 96. Расположение матового пояска на седле клапана: 1 — поясок притертый; I — правильное; II — неправильное

Рис. 97. Размеры клапана: А — длина направляющей; В — высота седла; D — диаметр отверстия под седло; D1 — диаметр тарелки; D2 — диаметр седла; D3 — диаметр стержня; D4 — внутренний диаметр направляющей; D5 — наружный диаметр направляющей; D6 — диаметр отверстия под направляющую; a — угол фаски седла; y-угол фаски клапана

Размеры деталей и допустимый износ, mm

| Вал распределительный | |

| Диаметр промежуточных опорных шеек | 53,895. 53,915 |

| Диаметр втулки промежуточных опорных шеек | 54,00. 54,03 |

| Диаметр задней опорной шейки | 41,930. 41,950 |

| Диаметр втулки задней опорной шейки | 42,000. 42,015 |

| Зазор в сопряжении втулка — промежуточные опорные шейки распределительного вала: | |

| номинальный | 0,135. 0,085 |

| допустимый | 0,19 |

| Зазор в сопряжении втулка — задняя опорная шейка распределительного вала: | |

| номинальный | 0,085. 0,050 |

| допустимый | 0,102 |

| Зазор в сопряжении торец корпуса заднего подшипника — ступица шестерни: | |

| номинальный | 0,15. 0,30 |

| допустимый | 0,4 |

| Толкатель клапана | |

| Диаметр стержня толкателя | 21,799. 21,820 |

| Диаметр отверстия направляющей толкателя | 22,000. 22,023 |

| Зазор между стержнями толкателя и направляющей: | |

| номинальный | 0,180. 0,224 |

| допустимый | 0,25 |

| Допустимый зазор между стержнем и направляющей клапана (впуска, выпуска), мм | 0,07. 0,112 |

| Угол а фаски седла (впуска, выпуска) | 44°45′. 45° |

| Угол у фаски клапана (впуска, | . 45°30′. 45°45′ |

Моменты затяжки резьбовых соединений, Н.м (кгс.м)

| Крепления головки цилиндра при затяжке в три приема *: | |

| первый | 39,24. 49,05 (4. 5) |

| второй | 98,1. 127,53 (10. 13) |

| третий (предельное значение) | 156,96. 176,58 (16. 18) |

| Гайки крепления стойки коромысел | 41,2. 53 (4,2. 5,4) |

| Регулировочного винта коромысла | 33. 41 (3,4. 4,2) |

| Болтов крепления направляющей толкателя | 73. 93 (7,5. 9,5) |

* Перед вворачиванием резьбу болтов смажьте графитной смазкой