НЕИСПРАВНОСТИ И РЕМОНТ

НАЗНАЧЕНИЕ, УСТРОЙСТВО И РАБОТА

Газораспределительный механизм двигателя ЗиЛ – 130

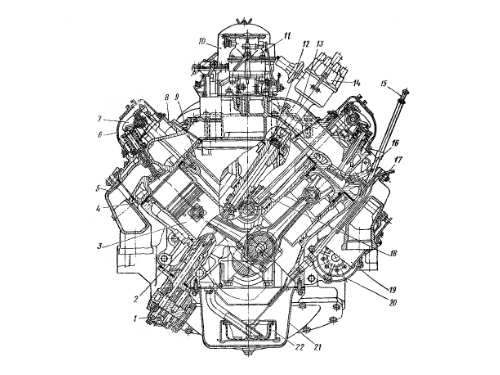

На автомобиле ЗиЛ – 130 установлен четырехтактный, карбюраторный, верхнеклапанный, V – образный двигатель.

Газораспределительный механизм двигателя – служит для своевременного впуска в цилиндры горючей смеси и выпуска отработавших газов.

|

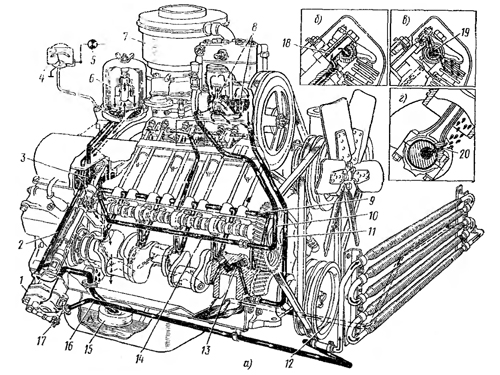

Рис. 1

ГРМ двигателя ЗиЛ – 130 состоит из следующих деталей:

v распределительные шестерни;

v толкатели;

v ось коромысел в сборе;

v впускные и выпускные клапаны;

v клапан;

v пружины;

v направляющая втулка клапана;

Распределительные шестерни

служат для передачи вращения от коленчатого вала к распределительному валу топливного насоса к масленому насосу и другим механизмам.

Распределительный вал

служит своевременного открывания клапанов в определенной последовательности

Толкатель

служит для передачи поступательного движения от кулачка распределительного вала на штангу.

Штанга

служит для передачи усилия от толкателя к коромыслу.

Коромысло

служит для опускания клапана на определенную величину и представляет собой неравноплечий рычаг изготовлений из стали.

Клапан

служит для полной изоляции камеры сгорания от окружающей среды при его посадки в гнездо.

Пружина

служит для создания усилия необходимо для закрытия клапана и его плотной посадки в седло.

Направляющая втулка

служит для обеспечения направленного движения клапана и посадки его в седло без перекоса.

РАБОТА ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО МЕХАНИЗМА

При такте «ВПУСК» кулачек впускного клапана, своим выступом, набегает на коромысло, которое поворачивается, давит на впускной (или выпускной) клапан и он идет вниз, сжимая пружину, и соединяет цилиндр с впускным коллектором.

Когда закончится такт «ВПУСК» выступ кулачка сойдет с коромысла пружины поднимут клапан и он закроет цилиндр, отсоеденить его от впускного коллектора.

При такте «ВЫПУСК» кулачек выпускного клапана, своим выступом, набегает на коромысло оно поворачивается давит на выпускной клапан и он идет вниз, сжимая пружину, и соединяет цилиндр с выпускным коллектором.

Когда закончится такт «ВЫПУСК» выступ кулачка сойдет с коромысла пружины поднимут клапан и он закроет цилиндр, отсоединит его от выпускного коллектора.

РЕГУЛИРОВКА

Зазор между бойком коромысла и торцом стержня клапана (впускного и выпускного) ЗиЛ — 130 должен составлять 0,25 — 0,30 мм.

Для регулировки зазоров снимают крышку головок цилиндров и проверяют крепление головок цилиндров к блоку цилиндров и стоек коромысел к головкам цилиндров. При необходимости гайки или болты подтягивают у ЗиЛ – 130.

Поршень первого цилиндра устанавливают в в.м.т. конца такта сжатия, установленная в отверстии головки цилиндров на место вывернутой свечи зажигания, не будет вытолкнута.

Для того чтобы поршень первого цилиндра занял положение в в.т.м. коленчатый вал медленно поворачивают, у двигателя ЗиЛ – 130.

Проверяют регулируют зазоры впускных клапанов 1-го, 5-, 7-, 8-го цилиндров и выпускных клапанов 2-го, 4-, 5-. 6-гоцилиндров.

На двигателях ЗиЛ – 130 зазоры у клапанов регулируют в последовательности, соответствующей порядку работы цилиндров (15426378), проворачивая коленчатый вал при переходе от цилиндра к цилиндру на 90 градусов.

Зазоры в клапанном механизме проверяют щупом. Щуп, толщина которого равна минимальному зазору, должен проходить свободно, а щуп, равный по толщине максимальному зазору, — с усилием. В противном случае зазор, необходимо регулировать. Ослабив и удерживая ключом контргайку регулировочного винта, вставляют в зазор щуп необходимой толщины и вращают винт до получения требуемого зазора. Удерживая винт отверткой, затягивают контргайку и снова проверяют зазор. Если на холодном двигателе нет этого зазора, то при прогреве двигателя стержень клапана удлинится.

Удлинится вверх, клапан не может, в этом случае он упирается в коромысло, и клапан удлиняется вниз. Тарелка клапана идет вниз и клапан приоткрывается. Образовавшаяся кольцевая щель снижает компрессию — двигатель теряет мощность.

Через эту щель прорываются раскаленные газы и сжигают тонкую кромку тарелки, что еще больше снижает мощность двигателя. В итоге, тарелка клапана сгорает — клапан прогорел.

Для предотвращения этого на холодном двигателе заранее устанавливают зазор между клапаном и коромыслом, на более современных двигателях между регулировочными прокладками и кулачком. При прогреве двигателя клапан удлинится и выберет этот —тепловой зазор. Поэтому холодный двигатель издает характерный шум — стучат клапана.

После прогрева двигателя шум пропадает. В связи с этим прогревать двигатель надо при небольших оборотах, чтобы сила удара коромысла по клапану была как можно меньше.

Тепловой зазор

Зазор между клапаном и коромыслом — задается регулировочным винтом. Тепловой зазор проверяется на холодном двигателе.

Если он меньше нормы, то на прогретом двигателе клапан удлинится и верхней частью стержня упрется в коромысло и дальнейшее удлинение клапана будет вниз. В этом случае тарелка клапана уходит вниз и клапан приоткроется. Компрессия уменьшится.

Прорывающиеся раскаленные газы вызовут обгорание краев тарелки клапана — клапан сгорел.

НЕИСПРАВНОСТИ И РЕМОНТ

Газораспределительный механизм имеет две характерные неисправности— неплотное прилегание клапанов к гнездам и неполное открытие клапанов,

Неплотное прилегание клапанов к гнездам выявляется по следующим признакам: уменьшение компрессии; периодические хлопки во впускном или выпускном трубопроводе; падение мощности двигателя. Причинами неплотного закрытия клапанов могут быть: отложение нагара на клапанах и гнездах; образование раковин на рабочих поверхностях (фасках) и коробление головки клапана; поломка клапанных пружин; заедание клапанов в направляющих втулках; отсутствие зазора между стержнем клапана и носком коромысла.

Неполное открытие клапанов характеризуется стуками в двигателе и падением мощности. Эта неисправность появляется в результате большого зазора между стержнем клапана и носком коромысла. К неисправностям газораспределительного механизма следует отнести также износ шестерен распределительного вала, толкателей, направляющих втулок, увеличение продольного смещения распределительного вала и износ втулок и осей коромысел.

В двигателях ЗИЛ-130 возможно нарушение работы механизма поворота выпускного клапана в результате заедания шариков и пружин механизма поворота.

Нагар необходимо удалить при помощи шабера; клапаны, имеющие незначительные раковины на рабочей поверхности, следует притереть, сломанную пружину заменить. Нарушенный зазор восстанавливается регулировкой.

Для притирки клапанов снимают клапанную пружину, под его головку подкладывают слабую пружину, на рабочую поверхность наносят, слой пасты, состоящей из абразивного порошка и масла, и при помощи коловорота или протирочного приспособления клапану сообщают возвратно-вращательное движение. При изменении направления вращения клапан нужно приподнимать. Притирку заканчивают, если па поверхности гнезда и рабочей поверхности клапана появляются сплошные матовые полосы шириной 2—3 мм. Герметичность посадки клапана после притирки проверяют при помощи прибора или керосина. Для этого клапан устанавливают в седле, надевают пружину и закрепляют ее на стержне, переворачивают головку цилиндров и в камеры сгорания заливают керосин. Появление керосина на стержне и направляющей втулке свидетельствует о плохой притирке.

Для регулировки зазора между стержнем клапана и носком коромысла необходимо: снять клапанную крышку, удалив предварительно присоединенные к ней детали; установить поршень в конце такта сжатия (чтобы клапаны были закрыты); проверить зазор и при необходимости отрегулировать его> для чего отвернуть контргайку регулировочного винта на коромысле и, вращая регулировочный винт, установить нужный зазор затянуть контргайку и снова проверить зазор.

Необходимое смещение распределительного вала достигается подбором толщины распорного кольца. При значительном износе деталей газораспределительного механизма двигатель подвергается рем

Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Студалл.Орг (0.008 сек.)

Ремонт грм двигателя зил 130

МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЯ ЗИЛ-130

В двигателе ЗИЛ-130 применено верхнеклапанное газораспределение с нижним (в блоке) расположением распределительного вала.

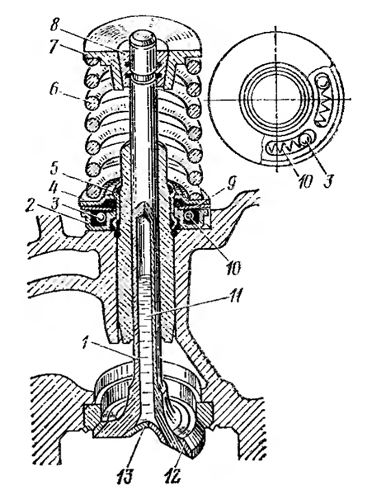

Компоновка механизма газораспределения показана на рис. 33.

Распределительный вал 1, размещенный в развале между цилиндрами, имеет пять опор (сталебаббитовые втулки). Он приводится во вращение от коленчатого вала с помощью двух цилиндрических косозубых шестерен. Толкатели 2 через штанги 3 и коромысла 8 приводят в движение клапаны 9- Коромысла клапанов каждого ряда цилиндров установлены на общей оси 6, расположенной на головке 4 блока в стойках 5. Болты 7 крепления стоек оси коромысел являются одновременно и болтами крепления головки блока. В продольном направлении коромысла фиксируются с помощью распорных пружин. Через внутреннее отверстие оси коромысел диаметром 13 мм подводится масло для смазки коромысел.

Распределительный вал кованый, материал — сталь 45.

Опорные шейки вала имеют достаточно большие диаметры (45— 51 мм); твердость поверхности шеек HRC 23—27. Рабочую поверхность кулачков закаливают т. в. ч. до твердости IIRC 48—60. Структура закаленного слоя троостомартенситная.

Средняя опорная шейка является дозирующим элементом в системе смазки коромысел, осуществляющим пульсирующую

подачу масла в их оси. На заднем конце распределительного вала нарезана винтовая шестерня привода масляного насоса и распределителя.

Осевое перемещение распределительного вала воспринимается упорным подшипником, состоящим из упорного фланца, дистанционного кольца и торцовых поверхностей передней опорной шейки

и шестерни привода распределительного вала. Упорный фланец стальной закаленный. Твердость рабочей поверхности HRC 48—60. Для ускорения приработки фланец фосфатируют. Толщина фланца 4,8_0,048 мм.

Осевой зазор между упорным фланцем, шестерней и передней опорной шейкой распределительного вала выбран в пределах 0,08—0,21 мм. Этот зазор создается с помощью дистанционного кольца, установленного между шестерней и передней опорной шейкой. Толщина кольца 5,0lo!i2 мм- Для уменьшения износа деталей упорного подшипника в зазор между упорным фланцем и передней опорной шейкой подается смазка под давлением из переднего подшипника распределительного вала.

Распределительный вал в эксплуатации имеет незначительный износ. Обследование двигателей ЗИЛ-130 после длительной эксплуатации показало, что долговечность опорных шеек и кулачков распределительного вала значительно превышает 200 тыс. км. Опорные шейки его после пробега автомобилем более 200 тыс. км имеют средний максимальный износ не более 0,013 мм, впускные и выпускные кулачки — в пределах 0,090—0,094 мм. Из опорных шеек больше всех изнашивается третья. Ее износ примерно на 25% выше среднего износа шеек одного вала. Поскольку подача масла в головки блока осуществляется через эту шейку, вероятность попадания абразивных частиц в ее подшипник значительно больше, чем в подшипники остальных шеек. Масло, находящееся в каналах средней опорной шейки, при вращении вала центрифугируется и твердые абразивные частицы направляются в зазор между шейкой и подшипником.

Условия работы впускных и выпускных кулачков распределительного вала различны. Впускной кулачок поднимает впускной

клапан, масса которого составляет 135 г. Выпускной клапан примерно на 35% легче впускного, но на выпускной кулачок действует сила, обусловленная давлением газов в цилиндре в момент начала выпуска. Несмотря на эти различия, износы впускных и выпускных кулачков оказались практически одинаковыми. На износ кулачков влияет уменьшение теплового зазора между торцом клапана и носиком коромысла вследствие износа посадочной фаски седла клапана.

Если этот зазор своевременно не регулировать, то при достаточно больших износах фаски седла он может исчезнуть. В этом случае на кулачок будет действовать постоянная нагрузка от силы предварительной затяжки пружины клапана; толкатель будет работать не только по профилированной части кулачка, но и по затылочной (цилиндрической) его части. При этом нарушаются условия смазки рабочих поверхностей кулачка и толкателя. В результате этого на соприкасающихся поверхностях толкателя и кулачка появляются риски и задиры, а износ указанных поверхностей катастрофически возрастает. Такому износу подвержены главным образом выпускные кулачки, поскольку изнашиваются только седла выпускных клапанов, работающие при высокой температуре и больших нагрузках. На впускных кулачках риски и задиры не появляются, так как рабочие фаски седел впускных клапанов практически не изнашиваются.

Рис. 33. Компоновка механизма газораспределения двигателя ЗИЛ-130

Двигатель ЗИЛ-130: механизмы двигателя, смазочная система

Механизмы двигателя

Двигатель ЗИЛ-130 представляет собой четырехтактный агрегат с восьмью цилиндрами, расположенными V-образно под углом 90˚. Двигатель карбюраторный. В ДВС применена водяная система охлаждения, циркуляция в системе принудительная.

Рис. 1. Двигатель ЗИЛ-130

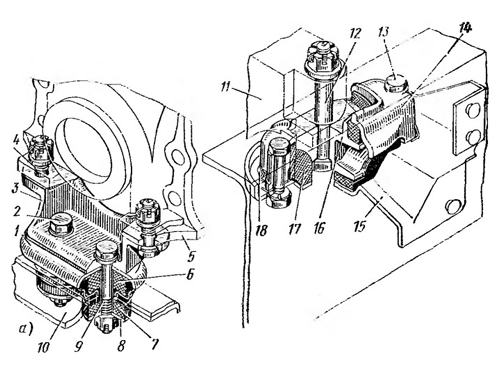

Рис. 2. Подвеска двигателя:

а – передняя опора; б – задняя опора; 1 – защитный колпак; 2 – болт крепления передней опоры; 3 – кронштейн передней опоры; 4 и 12 – болты крепления двигателя; 5 – передняя крышка блока цилиндров; 6 – верхняя подушка передней опоры; 7 – нижняя подушка передней опоры; 8 – шайба; 9 – распорная втулка; 10 – поперечина рамы; 11 – картер сцепления; 13 – болт крепления задней опоры; 14 – крышка; 15 – кронштейн задней опоры; 16 – башмак; 17 – подушка задней опоры; 18 – регулировочная прокладка

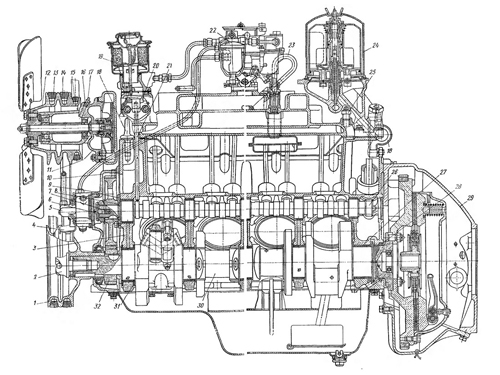

Рис. 3. Продольный разрез двигателя:

1 – шкив коленчатого вала; 2 – храповик; 3 – блок цилиндров; 4 – указатель установки момента зажигания; 5 – датчик ограничителя максимальной частоты вращения коленчатого вала; 6 – валик привода датчика ограничителя; 7 – поджимная пружина валика; 8 – распорное кольцо; 9 – упорный фланец; 10 – передняя крышка блока; 11 – водяной насос; 12 – шкив водяного насоса; 13 – ремень привода генератора; 14 – ремень привода насоса гидроусилителя; 15 – ремень привода компрессора; 16 – пробка; 17 – масленка; 18 – рым-болт; 19 — воздушный фильтр маслоналивной горловины; 20 – топливный насос; 21 – штатив насоса; 22 – фильтр тонкой очистки топлива; 23 – трубка вентиляции картера; 24 – центробежный фильтр очистки масла (центрифуга); 25 – датчик указателя температуры воды; 26 – распределительный вал; 27 – вкладыш коренного подшипника; 28 – сальник заднего коренного подшипника; 29 – сцепление; 30 – коленчатый вал; 31 – упорная шайба; 32 – зубчатое колесо распределительного вала

Рис. 4. Поперечный разрез двигателя:

1 – масляный насос; 2 – блок цилиндров; 3 – поршень; 4 – прокладка головки блока; 5 – выпускной газопровод; 6 – крышка головки блока; 7 – коромысло; 8 – головка блока; 9 – штанга коромысла; 10 – центробежный фильтр очистки масла; 11 – карбюратор; 12 – привод распределителя зажигания; 13 – впускной трубопровод; 14 – распределитель зажигания; 15 – указатель уровня масла; 16 – свеча; 17 – щиток свечей; 18 – толкатель; 19 – щиток стартера; 20 – стартер; 21 – масляный поддон; 22 — маслоприемник

Отливают блок цилиндров из чугуна, вставные гильзы (применяются «мокрые» гильзы) также изготовлены из чугуна, в который включены ферритовые соединения. В верхней части БЦ находится изготовленная из специального чугуна вставка. Эта часть блока изнашивается быстрее. Для продления срока ее службы применяется запрессовка в ее тонкостенных кислотоупорных гильз (материал – чугун). Для обеспечения уплотнения гильзы в верхней ее части применяется асбостальная прокладка в ГБЦ. Прокладка помогает зажать бурт гильзы между блоком и ГБЦ. Два резиновых кольца обеспечивают уплотнение нижней части гильзы.

Материал для изготовления головки бока цилиндров со вставными седлами и направляющими клапанами – сплав алюминия. Между блоком и ГБЦ размещена асбостальная прокладка. Крепление каждой головки к блоку осуществляется болтами (всего их 17), предварительно производится цекование отверстий под них. Из общего числа крепежных болтов каждой ГБЦ четыре служат для фиксации оси коромысел и одновременно используются для крепежа ГБЦ.

Для подтягивания крепежа и контроля усилия затяжки используют динамометрический ключ. Это связано с разницей в расширении нагретого материала, из которых изготовлена головка блока (алюминий) и крепеж (сталь). Подтягивание крепежных болтов ГБЦ выполняется на двигателе в холодном состоянии. Так делается, потому что затяжка ГБЦ будет увеличиваться или уменьшаться в зависимости от того, повышается температура ДВС или уменьшается. При температуре двигателя:

- в районе 0°С усилие для затяжки должно составлять ≥ 9 кгс∙м (90 H∙м)

- в интервале температур + 20° − +25°С – в пределах 11 кгс∙м (110 H∙м).

- ниже 0°С проводить подтягивание крепежных болтов ГБЦ запрещено. Для того, чтобы провести затяжку при таких температурах, сначала требуется прогреть двигатель.

После того, как крепежные болты ГБЦ подтянуты, требуется провести проверку и регулировку зазоров клапанов, если возникнет такая необходимость. Крепежные болты выпускных газопроводов подтягиваются вместе с затяжкой крепежных болтов ГБЦ.

На рис. 5 показано, как в два этапа осуществляется подтягивание крепежных болтов ГБЦ:

- затяжка всех крепежных болтов;

- дополнительное их подтягивание с первого по пятый.

Рис. 5. Последовательность затяжки болтов крепления головки блока цилиндров

Так можно добиться, чтобы плоскости ГБЦ полностью прилегали к блоку. Сначала следует удалить отложения из водяных отверстий камеры сгорания, БЦ и ГБЦ, потом приступать к смене прокладок. У прокладки крышки ГБЦ поверхность рифленая. Для правильной установки рифленая поверхность должна смотреть на крышку ГБЦ. Требуется регулировать усилие для затяжки крепежных гаек крышки ГБЦ – он должен составлять от 0,5 до 0,6 кгс∙м (от 5 до 6 H∙м). Необходимо равномерно проводить затяжку.

Материал поршней − сплав алюминия, который покрывают оловом. Требуется контролировать соответствие гильзы и поршня. Ленту-щуп, у которой размеры составляют 200х10х0,08 мм, и поршень утапливают в цилиндр. Ленту с усилием протаскивают. Лента оказывается зажатой в цилиндре между его стенкой и поршнем, и для ее освобождения нужно приложить усилие. Прикладываемое для протаскивания ленты усилие необходимо измерить – его величина должна составлять от 2 до 3,5 кгс (20-35 H).

Фиксация плавающих поршневых палец в поршне делается с помощью двух стопорных колец. Точность изготовления поршневых пальцев очень высокая. Пальцы подбирают к шатунам и поршням. По внешнему диаметру проводят сортировку пальцев на разные группы (их всего четыре). В качестве критерия для сортировки используют именно внешний диаметр. Для того, чтобы указать принадлежность детали к определенной группе, на нее краской наносят соответствующее обозначение. Место нанесения такого обозначения:

- у поршней – на внутренней поверхности;

- у шатуна – на малой головке, наружная поверхность которой имеет цилиндрическую форму;

- у пальцев – на внутренней поверхности.

При сборке могут использоваться только детали из одной группы. Для этого на каждой из них должна быть нанесена маркировка, показывающая принадлежность к этой группе. Следует помнить, что на сопряженных поверхностях деталей могут появиться задиры. Чтобы этого не допустить, поршни сначала помещают в масло, после чего нагревают до 55°С. Только после этого приступают к сборке поршня и пальца.

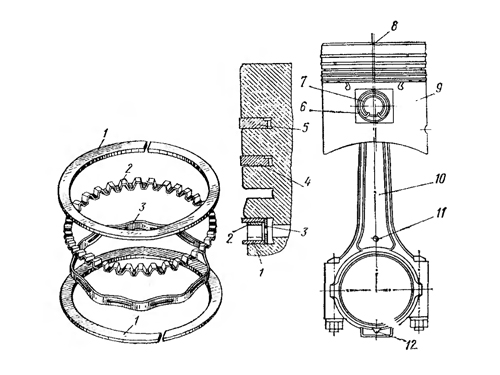

Количество устанавливаемых на каждый поршень колец – четыре, из них одно маслосъемное и три компрессионных. Отличие двух верхних компрессионных колец состоит в нанесенном покрытии из хрома. Хромированное покрытие нанесено на наружную цилиндрическую поверхность.

Нижнее из компрессионных колец отличается конической формой. Конус своим основанием смотрит вниз. Компрессионные кольца установлены правильно, если выточка, которая имеется на их внутренней цилиндрической поверхности, будет обращена вверх (рис. 6). Маслосъемное кольцо составное – это два стальных кольца, плоские по форме, а также два расширителя, осевой и радиальный.

Рис. 6. Поршень с шатуном:

1 – кольцевой диск маслосъемного кольца; 2 – осевой расширитель; 3 – радиальный расширитель; 4 – нижнее и среднее компрессионные кольца; 5 – верхнее компрессионное кольцо; 6 – стопорной кольцо; 7 – поршневой палец; 8 – стрелка на днище поршня; 9 – поршень; 10 – шатун; 11 – метка на стержне шатуна; 12 – бобышка на крышке шатуна

Стальные кольца плоской формы при монтаже поршня устанавливают таким образом, чтобы замки кольцевых дисков находились под углом 180° один по отношению к другому. Угол, под которым устанавливают замки обоих расширителей по отношению к замкам стальных дисков, должен составлять 120°.

При такой форме поршневых колец удается добиться оптимального распределения давления кольца, которое оно оказывает на стенки гильзы. Это помогает увеличить рабочий ресурс детали и дает возможность проводить смену колец, при условии своевременного прохождения ТО, только при проведении капремонта ДВС. До замены поршневых колец проводится проверка расхода масла на угар, для чего устраняются наружные масляные протечки, фильтр системы вентиляции картера промывается, на клапане удаляются отложения. Это необходимо сделать и до принятия решения о проведении капремонта ДВС. Если нет достаточных оснований для принятия решения о замене поршневых колец, проводить ее нельзя − это может привести к уменьшению ресурса ДВС.

Необходимость замены поршневых колец или отправки ДВС в капремонт определяется только после диагностики на специальном оборудовании.

Срок эксплуатации ДВС ЗИЛ-310 можно продлить, если:

- выполнять рекомендации производителя двигателя по использованию типа горючего и моторного масла;

- чистить своевременно клапаны и трубки вентиляции картера, центробежного маслоочистителя;

- промывать фильтры (воздушный и вентиляции картера).

Шатуны изготовлены из стали и имеют сечение в виде двутавра. В верхнюю головку детали запрессовывается втулка из бронзы. В нижнюю запрессовываются вкладыши. Вкладыши изготавливают из сплава алюминия и олова (их называют сталеалюминиевые), они тонкостенные.

Точность при производстве вкладышей в дальнейшем исключает необходимость прецизионного выравнивания их поверхности (шабрения) и стыков, а также использования прокладок. Более того, такие действия проводить запрещено.

При установке поршня и шатуна требуется соблюдение правил:

- направление стрелки, которая есть на днище − в сторону передней части коленвала;

- направление в одну сторону стрелки и метки, которая есть на стержне шатуна – это правило действует, когда в сборе устанавливается комплект для цилиндров, расположенных слева (левая группа);

- Направление метки на стержне шатуна и стрелки в разные стороны – так надо устанавливать комплект для цилиндров, расположенных справа (правая группа).

Усилие для подтягивания гаек болтов шатуна с помощью динамометрического ключа должно составлять от 5,6 до 6, 2 кгс∙м (от 56 до 62 H∙м). Проверка нужного усилия дополнительное подтягивание гаек проводится каждый раз, когда демонтируется картер поддона.

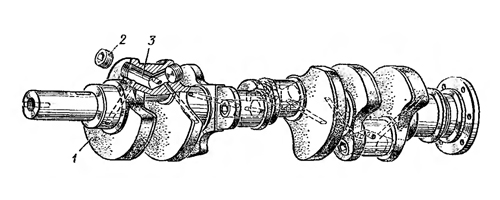

Коленвал пятиопорный, есть закаленные шейки. Изготовлена деталь из стали. В коленвале имеются каналы для смазывания (рис. 7). Предусмотренные полости для очистки масла закрывают пробки. В пробках предусмотрен внутренний шестигранник под ключ, который используется для откручивания. Усилие для их затягивания должно составлять минимум 3 кгс∙м (30 H∙м). Допустимый размер выступа детали над поверхностью коленвала – это высота фаски. Полости очищаются при проведении ремонтных работ. Чистку надо также проводить при замене шатунных и коренных вкладышей и когда пробег превысил 100 тыс. км.

Рис. 7. Коленчатый вал:

1 – противовес; 2 – пробка; 3 – полость для центробежной очистки масла

Есть взаимозаменяемость вкладышей коренных подшипников на всех опорах. Это не касается только задней опоры.

Усилие, которое требуется для затягивания болтов крышек коренных подшипников с помощью динамометрического ключа, составляет от 11 до 13 кгс∙м (110 — 113 H∙м). Требуется проверять усилие для подтягивания и при необходимости подтягивать эти болты при каждом демонтаже масляного поддона. В случае возникновения износа вкладышей коренных и шатунных подшипников, производится одновременная замена – заменяются обе половинки детали. Две сталеалюминиевые упорные шайбы не позволяют коленчатого валу смещаться по оси. Шайбы имеют форму полукольца, место их установки – в проточке БЦ на передней коренной шейке.

Динамическая балансировка коленвала производится после сбора с маховиком и сцеплением. Затяжка крепежных болтов маховика на фланце коленчатого вала делается с усилием 14-15 кгс∙м (140 — 150 H∙м).

Материал, из которого изготовлен маховик − чугун. К фланцу коленвала он крепится 6 болтами. У маховика есть зубчатый венец, изготовленный из стали. С его помощью производится запуск ДВС от стартера. Смещение одного из отверстий крепления детали составляет 2° − это требуется учитывать при сборке с коленвалом. К фланцу коленчатого вала крепежные гайки маховика надо подтягивать с одинаковым усилием. Крепежные болты маховика должны быть хорошо зашплинтованы.

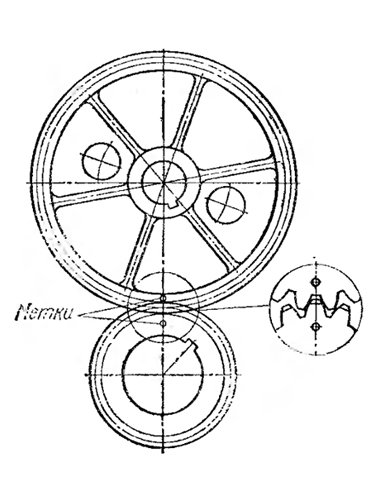

Распределительный вал изготавливается из стали. Имеются закаленные кулачки и шестерня привода распределителя зажигания. Распредвал пятиопорный. В опоры запрессованы втулки (они изготовлены из биметаллической ленты). С помощью двух зубчатых колес осуществляется привод распределительного вала. Правильной считается установка колес коленвала и распредвала, когда метки располагаются на прямой, которая соединяет центры этих колес (рис. 8).

Рис. 8. Положение меток на зубчатых колесах при установке фаз газораспределения

Материал для изготовления клапанов − жаростойкая сталь. Клапаны в один ряд расположены в ГБЦ под наклоном по отношению к оси цилиндров. Привод клапанов осуществляется от распредвала через штанги, толкатели и коромысла. Седла клапанов имеют рабочую фаску. Угол рабочей фаски у впускного клапана составляет 30°, у выпускного – 45°.

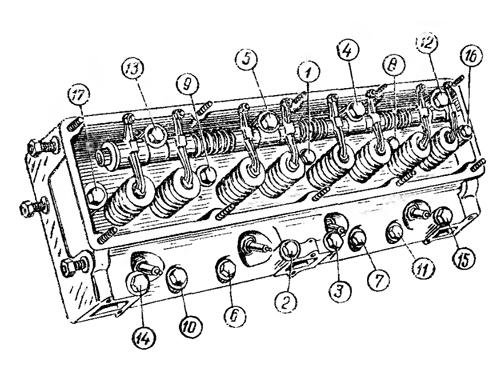

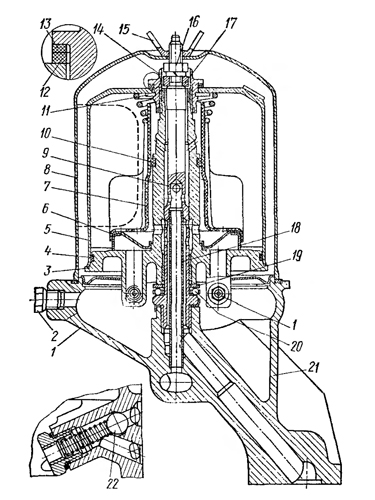

Для увеличения сока службы выпускных клапанов используется механизм принудительного поворачивания (рис. 9).

Рис. 9. Механизм для поворачивания выпускного клапана:

1 – клапан; 2 – неподвижный корпус; 3 – шарик; 4 – упорная шайба; 5 – замочное кольцо; 6 – пружина клапана; 7 – тарелка пружины клапана; 8 – сухарь клапана; 9 – дисковая пружина механизма; 10 – возвратная пружина8 11 – наполнитель; 12 – наплавка; 13 — заглушка

При возникновении стука в клапанном механизме проводится их проверка. При необходимости регулируются зазоры между клапанами и коромыслами. Установленные пределы зазоров для клапанов, как впускных, так и выпускных – от 0,25 до 0,30 мм. Регулировка зазоров проводится с помощью специального регулировочного винта с контргайкой. Регулировочный винт находится в коротком плече коромысла. Проводить регулировку можно только тогда, когда двигатель остыл.

Регулировка производится так – в верхнюю мертвую точку такта сжатия устанавливают поршень первого цилиндра. Эту точку называют также ВМТ. Необходимо установить отверстие на шкиве коленчатого вала под меткой ВМТ на указателе установки момента зажигания.

Установив в таком положении поршень первого цилиндра и отверстие на шкиве коленвала, проводится регулировка зазоров клапанов цилиндров:

| впускного и выпускного 1-го цилиндра | выпускного 4-го цилиндра |

| выпускного 2-го цилиндра | выпускного 5-го цилиндра |

| впускного 3-го цилиндра | впускного 7-го цилиндра |

| впускного 6-го цилиндра |

К регулировке оставшихся клапанов приступают, развернув коленвал на 360°.

Неисправности, которые могут появится, если ДВС длительное время работает с неправильно отрегулированными зазорами:

- клапаны могут обгореть;

- детали механизма изнашиваются быстрее предусмотренных сроков;

- коромысла, толкатели (их опорные поверхности) и кулачки распределительного вала изнашиваются.

При разборке двигателя, пробег которого превышает 70 000 км, в обязательном порядке производится проверка состояния возвратных пружин и шариков механизма для поворачивания выпускного клапана.

При появлении износа на витках пружины, нужно развернуть деталь изношенной частью вниз. Необходимо правильно собирать механизм для поворачивания клапанов – в выбранном направлении вращения пружина устанавливается позади шарика.

Толкатели клапанов (они пустотелые) изготавливаются из стали. На торец детали наплавляется чугун – это повышает надежность пары кулачок-толкатель. В толкателе, в нижней части детали, детали высверливается отверстие, которое используется для смазывания.

Впускной трубопровод изготавливается из сплава алюминия. Трубопровод общий для двух рядов цилиндров. Располагается между ГБЦ. Для подогрева смеси используется жидкостная полость детали. Затяжку гаек крепления трубопровода проводят равномерно. Важно проводить ее последовательно − крест-накрест. Усилие для подтягивания гаек крепления детали к ГБЦ должно составлять от 1,5 до 2,0 кгс∙м (15 — 20 H∙м).

Из чугуна изготавливаются выпускные трубопроводы. Они размещены с каждой стороны БЦ.

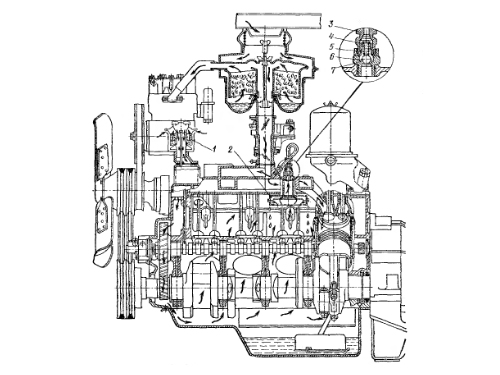

Смазочная система

В ЗИЛ-130 используется комбинированная схема. Она сочетает разбрызгивание и циркуляционную систему, которая предусматривает принудительную подачу масла (рис. 10). Для охлаждения масла используется радиатор.

Рис. 10. Схема смазочной системы двигателя:

а – общая схема смазывания; б – подача масла в ось коромысла; в – смазывание регулировочного винта и верхнего наконечника штанги; г – смазывание стенок цилиндра; 1 – масляный насос; 2 – канал для подвода масла от насоса к фильтру; 3 – маслораспределительная камера; 4 – указатель давления масла; 5 – контрольная лампа аварийного снижения давления масла; 6 – центробежный фильтр очистки масла; 7 – воздушный фильтр; 8 – компрессор, смазанный разбрызгиванием; 9 – левый магистральный канал; 10 – трубка подвода масла для смазывания компрессора; 11 – трубка для слива масла из компрессора; 12 – шкив коленчатого вала; 13 – полости для центробежной очистки масла в шатунных шейках коленчатого вала; 14 – правый магистральный канал; 15 – маслоприемник; 16 – трубка подвода масла в масляный радиатор; 17 – кран выключения масляного радиатора; 18 – канал в стойке коромысла клапана; 19 – полая ось коромысла; 20 – отверстие в шатуне для подачи масла на стенку цилиндра

В смазочную систему входит масляный насос, состоящая из двух отделений. Верхнее отделение предназначено для подачи масла через центрифугу в смазочную систему, нижнее – для подачи в масляный радиатор. В насосе установлены два клапана. Редукционный клапан установлен в крышке – он служит для перепуска масла из напорной полости во всасывающую. Перепускной клапан установлен в корпусе нижнего отделения. Уровень давления в редукционном отрегулирован на показатель не менее 3,2 кгс/см², или 320 кПа, в перепускном – 1,2 кгс/см² (120 кПа).

В системе смазки установлен фильтр очистки масла центробежного типа (рис. 11). Фильтр имеет реактивный привод − масло через жиклеры вытекает из корпуса и своей струей создает реактивную силу для вращения центрифуги. Фильтр включен в систему последовательно.

Рис. 11. Фильтр очистки масла:

1 – жиклер; 2 – прокладка; 3 – ротор; 4 – уплотнительное кольцо; 5 – колпак ротора; 6 – сетчатый фильтр; 7 – вставка; 8 – колпак фильтра; 9 – ось; 10 –кольцо вставки; 11 – стопорное кольцо; 12 – прокладка гайки; 13 – шайба гайки; 14 и 15 – гайки; 16 – гайка-барашек; 17 – упорная шайба; 18 – трубка оси; 19 –упорное кольцо шарикоподшипника; 20 – упорный подшипник; 21 – основание фильтра; 22 – перепускной клапан

Если после остановки двигателя центрифуга, продолжая вращение, издает характерный звук, значит она работает правильно. Исправный насос до 3 минут может продолжать вращение после остановки двигателя.

В центрифуге возникает центробежная сила, которая воздействует на механические частицы в составе масла. Воздействие центробежной силы на масло приводит к отбрасыванию механических частиц. Они откладываются в виде плотного осадка на боковых стенках крышки корпуса. Когда в картере двигателя меняют масло, насос чистят и выпавший осадок удаляется.

Рекомендации по очистке масляного фильтра:

- двигатель остановить и подождать около одного часа для того, чтобы масло из него стекло;

- открутить гайку 15 и демонтировать кожух 8;

- выкрутить пробку, которая расположена в корпусе 21. Для того, чтобы корпус не начал вращаться, в освободившееся отверстие пробки вставляют стержень;

- открутить гайку 14 с помощью свечного ключа и демонтировать крышку 5 корпуса (вместе с крышкой снимается гайка 14);

- демонтировать сетчатый фильтр 6 и вставку 7;

- почистить снятые детали от грязи, затем помыть их. Смоляные отложения, образовавшиеся на сетке фильтра (если их не получается удалить при чистке) и повреждения сетки – основание для замены фильтра;

- удалить загрязнения с прокладки 2 кожуха.

Торцевая часть кожуха, которая примыкает к прокладке 2, не должна быть повреждена − через повреждения могут происходить масляные протечки.

Последовательность монтажа снятых деталей − обратная. Во время установки сетчатый фильтр 6 центруется по буртику корпуса 3 насоса.

Перед установкой кожуха проводится проверка вращения насоса – он должен вращаться от движения руки. Затягивать гайку 15, которой крепится кожух, надо только рукой. Не рекомендуется с оси насоса снимать корпус и откручивать для этого гайку 16 на его оси. Подобная попытка удалить загрязнения может привести к повреждению подшипников. Такая операция допускается исключительно тогда, когда корпус 3 вращается неудовлетворительно. Снимается крышка 5, откручивается осевая гайка 16, с оси демонтируется корпус 3 и шайбы. После этого проверяется состояние оси и втулки. Нельзя допустить, чтобы опорное кольцо подшипника попало в корпус фильтра. Промывкой бензином удаляют загрязнения с втулок. Жиклеры 1 надо очищать осторожно – нельзя допускать изменения размеров отверстия, которое откалибровано. Последовательность, в которой производится монтаж корпуса 3 − обратная.

После завершения монтажа производится проверка вращения насоса. Двигатель должен быть прогрет. Проверка проводится по звуку.

Картер вентилируется принудительно. Для этого через клапан 3 (рис. 12) газы из него отсасываются во впускной трубопровод ДВС. Клапан, в зависимости от режима работы ДВС, может подниматься или опускаться. При прикрытой заслонке дросселя в трубопроводе создается разрежение, которое заставляет клапан двигаться вверх. Подъем клапана приводит к уменьшению размера проходного сечения – через него может попасть в картер только небольшой объем газов. Если заслонка открыта полностью, разрежение в трубопроводе уменьшается, что ведет к опусканию клапана. Опустившись, он открывает проходное сечение.

Рис. 12. Схема вентиляции картера двигателя:

1 – воздушный фильтр; 2- маслоуловитель; 3 – клапан; 4 – стакан пружины; 5 – пружина; 6 – шарик клапана; 7 – штуцер

Маслоуловитель установлен до клапана. Газы из картера проходят через маслоуловитель 2, который улавливает из них частицы масла. Воздушный фильтр используется для очистки воздуха, поступающего в картер ДВС. Фильтр 1 соединен с маслозаливной горловиной. Воздушный фильтр следует чистить и промывать при смене моторного масла.

Масляный радиатор имеет воздушное охлаждение. Его отключение допускается только при запуске двигателя в условиях отрицательных температур. В остальных случаях масляный радиатор должен быть включен.

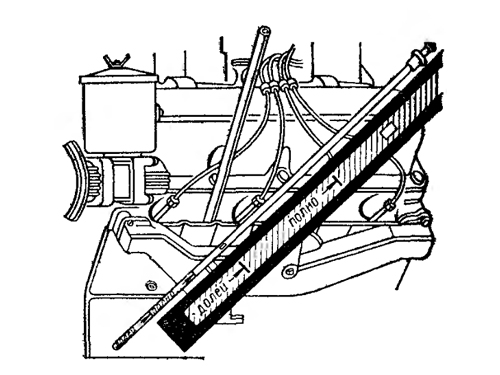

По указателю проверяется уровень масла в картере двигателя. На указателе есть три метки (рис. 13). Уровень масла по средней метке «Полно» является оптимальным для ДВС, достигшего рабочей температуры. Метка «Долей» и верхняя метка в форме прямоугольника показывают недостаточный уровень масла или его избыток.

Рис. 13. Указатель уровня масла

До выезда автомобиля обязательно требуется проверить уровень масла. Проверку нужно проводить и в ходе поезди, если совершается длительный рейс. Это делается во время осмотров автомобиля. Проверка проводится так – двигатель выключается, через несколько минут (за это время масло успеет стечь) вытаскивается указатель уровня масла и вытирается сухой тряпкой. Затем указатель ставится на место. Задвинуть указатель надо до упора. Потом он опять вытаскивается и проверяется уровень масла. Запрещается продолжать движение, если уровень масла не достигает метки «Долей». Доливать масло нужно до метки «Полно».

Если стоянка автомобиля была продолжительной, необходимо учитывать, что в картер дополнительно попало масло из масляного фильтра и каналов в БЦ, и его уровень мог подняться над меткой «Полно». При проведении проверки уровня масла на холодном двигателе после продолжительной стоянки требуется следить, чтобы уровень не поднялся выше верхней метки в форме прямоугольника. Надо помнить, что не допускается уровень масла выше метки «Полно» на двигателе, разогретом до рабочей температуры, и выше верхней метки в форме прямоугольника на неработающем остывшем двигателе.