- РЕМОНТ ЭЛЕКТРИЧЕСКИХ МАШИН ПОСТОЯННОГО ТОКА

- Ремонт двигателей постоянного тока

- Ремонт электродвигателей постоянного тока

- Машина постоянного тока

- Монтаж, т.о. и ремонт машин постоянного тока

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- При эксплуатации действующих электроустановок запрещается:

- Действия дежурного электротехнологического и электротехнического персонала при пожаре.

РЕМОНТ ЭЛЕКТРИЧЕСКИХ МАШИН ПОСТОЯННОГО ТОКА

Электрическое оборудование экскаваторов характеризуется большей сложностью и разнообразием конструкций. Оно включает в себя генераторы и двигатели постоянного тока, двигатели переменного тока, усилители (машинные, магнитные), высоковольтные токоприемные и распределительные устройства, силовые и сварочные трансформаторы, системы управления и др.

Отказы электрического оборудования, например, экскаваторов составляют от 60-75% (на Юге ) до 30-35% (на Севере ) общего числа отказов. В свою очередь, на долю электрических машин постоянного тока (генераторов и двигателей) приходится 55-75% общего числа отказов электрического оборудования экскаваторов, а их ремонт наиболее сложен и требует строгого выполнения технологического процесса.

В технологическом отношении ремонт электрических машин включает в себя сложные и точные операции и к качеству их ремонта предъявляются высокие требования. В результате ремонта основные характеристики электрических машин не должны изменяться (ухудшаться). Поэтому ремонт электрических машин должен производиться в специальных цехах, имеющих технологическое оборудование.

При ремонте обмоток должны быть сохранены: тип и сечение провода; тип и схемы обмоток (петлевая, волновая, комбинированная); класс изоляции; вид и толщина изоляции; шаг обмоток по пазам и коллектору.

Обмоточные данные берутся из паспорта машины или из справочной литературы. При отсутствии таких данных их получают путем снятия схемы обмоток до разборки якоря. Начальный вид и толщина изоляции при крайней необходимости могут быть изменены, однако не должны снижаться класс изоляции и сопротивление изоляции.

В процессе ремонта электрических машин должны проверяться сопротивление изоляции, статистическая и динамическая уравновешенность якорей и др.

Электрические машины после ремонта должны испытываться на стендах.

Ремонт двигателей постоянного тока

Машины повреждаются чаще всего из-за недопустимо длительной работы без ремонта, плохого эксплуатационного обслуживания или нарушения режима работы, на который они рассчитаны. Повреждения электрических машин бывают механические и электрические.

К механическим повреждениям относят: выплавку баббита в подшипниках скольжения; разрушение сепаратора, кольца, шарика или ролика в подшипниках качения; деформацию или поломку вала ротора (якоря); образование глубоких выработок («дорожек») на поверхности коллекторов и контактных колец; ослабление крепления полюсов или сердечника статора к станине; разрыв или сползание проволочных бандажей роторов (якорей); ослабление прессовки сердечника ротора (якоря) и др.

К электрическим повреждениям относят пробой изоляции на корпус; обрыв проводников в обмотке; замыкание между витками обмотки; нарушение контактов и разрушение соединений, выполненных пайкой или сваркой; недопустимое снижение сопротивления изоляции вследствие ее старения, разрушения или увлажнения и др.

Электрослесарь по ремонту электрических машин должен хорошо знать характерные признаки, а также способы выявления и устранения различных повреждений и неисправностей, возникающих в этих машинах.

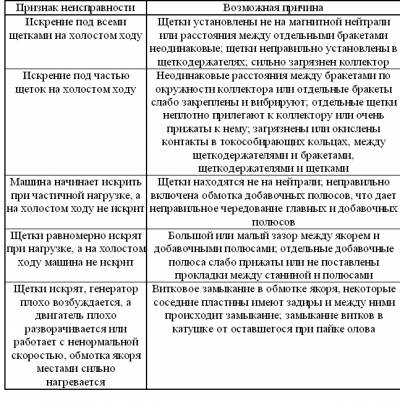

Наиболее распространенные неисправности и возможные причины их возникновения в электрических машинах приведены в таблице 1.

Таблица 1 – Неисправности электрических машин и возможные причины их возникновения

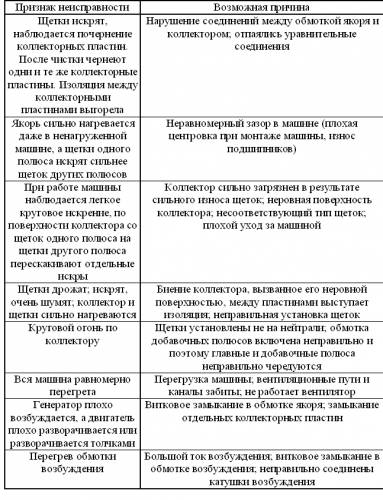

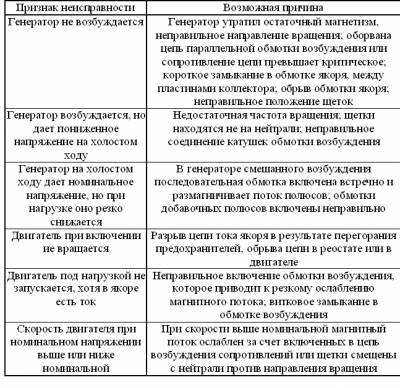

Продолжение таблицы 1

Отремонтированная электрическая машина должна удовлетворять требованиям, предъявляемым к ней стандартами или техническими условиями.

На ремонтных предприятиях проводят следующие виды испытаний: контрольные — для определения качества электрооборудования; приемосдаточные, проводимые при сдаче отремонтированного электрооборудования ремонтным предприятием и приеме заказчиком; типовые испытания, проводимые после внесения изменения в конструкцию электрооборудования или технологию его ремонта для оценки целесообразности внесенных изменений. В ремонтной практике чаще всего применяют контрольные и приемосдаточные испытания.

Каждая электрическая машина после ремонта вне зависимости от его объема подвергается приемосдаточным испытаниям. При испытаниях, выборе измерительных приборов, сборке схемы измерений, подготовке испытываемой электрической машины, установлении методики и норм испытаний, а также для оценки результатов испытаний используют соответствующие стандарты и инструкции.

Если при ремонте машины не изменена ее мощность или частота вращения, то после капитального ремонта машину подвергают контрольным испытаниям, а при изменении мощности или частоты вращения — типовым испытаниям.

В ремонтной практике встречаются главным образом следующие виды испытаний: до начала ремонта и в процессе его для уточнения характера неисправности; вновь изготовленных деталей машины; собранной после ремонта машины. Общие указания по программе и методике испытаний электрических машин приведены в ГОСТе.

Испытания и проверки собранной после ремонта машины проводят в такой последовательности:

– проверка сопротивления изоляции всех обмоток относительно корпуса и между ними;

– проверка правильности маркировки выводных концов;

– измерение сопротивления обмоток постоянному току;

– проверка коэффициента трансформации асинхронных двигателей с фазным ротором;

– проведение опыта холостого хода;

– испытание на повышенную частоту вращения;

– испытание межвитковой изоляции;

– испытание электрической прочности изоляции.

В зависимости от характера и объема произведенного ремонта иногда ограничиваются выполнением лишь части перечисленных испытаний. Если испытания проводят до ремонта с целью выявления дефекта, достаточно провести часть программы испытаний.

Основными показателями качества произведенного ремонта, определяющими надежность работы отремонтированной электрической машины, являются сопротивление ее изоляции и способность воспринимать номинальную нагрузку.

Поэтому при должном соблюдении технологии выполнения ремонтных операций в ремонтной практике в ряде случаев ограничиваются только испытаниями изоляции и послеремонтной проверкой нагрузочной способности электрической машины.

Сопротивление изоляции испытывают мегомметром, а нагрузочную способность — электромагнитным тормозом. Испытания изоляции электрических машин напряжением до 1000В производят мегомметром Ml 101.

В процессе изготовления обмоток ремонтируемых машин выполняют мегомметром Ml 101 необходимые испытания при каждом переходе от одной технологической операции к другой. По мере выполнения операций изготовления обмотки и движения к завершающей стадии испытательные напряжения снижаются, приближаясь к наименьшим допустимым, предусмотренным соответствующими нормами. Это объясняется тем, что после выполнения очередных технологических операций сопротивление изоляции элементов обмотки может снижаться, и если на последующих стадиях ремонта не снижать испытательные напряжения, то возможен пробой изоляции в такой момент готовности обмотки, когда для устранения дефекта потребуется переделка всей ранее проделанной работы.

Испытательные напряжения должны быть такими, чтобы в процессе испытаний выявлялись дефектные участки, но в то же время не повреждалась исправная часть изоляции.

В перечень испытаний входит измерение сопротивления изоляции обмоток до и после пропитки и сушки. Кроме того, испытывают электрическую прочность изоляции обмоток приложением высокого напряжения.

Сопротивление изоляции обмоток электрических машин напряжением до 660 В, измеренное мегомметром на 1000 В после пропитки и сушки, должно быть не ниже: после полной перемотки обмоток — 3 МОм у статора, 2 МОм у ротора; после частичной перемотки обмоток — 1 МОм у статора; 0,5 МОм у ротора.

Указанные сопротивления изоляции обмоток не нормированы, а рекомендуются исходя из практики ремонта и эксплуатации отремонтированных электрических машин.

Ремонт электродвигателей постоянного тока

Текущий ремонт генераторов и двигателей постоянного тока сводится к следующему:

− изношенные щетки заменяют новыми и притирают по месту;

− проверяют и регулируют, траверсу щеткодержателя, устанавливая щетки в шахматном порядке;

− шлифуют и продороживают коллектор;

− проверяют изоляцию обмоток и восстанавливают ее в местах повреждения;

− подшипники разбирают, очищают, производят шабрение (подшипников скольжения) или заменяют (подшипники качения);

− подтягивают болты крепления деталей.

Работы, выполняемые при капитальном ремонте электродвигателей:

− ремонт коллектора с заменой пластин;

− ремонт или замена щеточного механизма;

− замена подшипниковых щитов;

− перезаливка подшипников скольжения;

− ремонт контактных колец и изолирующих их от вала прокладок;

− рихтовка листов активного железа;

− ремонт вала и балансировка ротора;

− заварка трещин корпуса;

− частичная или полная смена обмоток;

− пропитка обмотки лаками и сушка;

− переделка машин на другое напряжение и частоту вращения.

При периодических осмотрах и плановых ремонтах машин постоянного тока основное внимание обращают на состояние коллектора, щеток, щеткодержателя, подшипниковых узлов и изоляции обмоток.

На поверхности коллектора может появиться шероховатость вследствие попадания твердых частиц под щетки, нагар от искрения или окись после длительного хранения машины во влажных местах. Шероховатость коллектора устраняют шлифовкой мелкой стеклянной бумагой марки 000, прижимаемой деревянной колодкой с вырезом по форме коллектора. Применение наждачной бумаги нежелательно, так как крупинки наждака проводят электрический ток и могут замкнуть пластины коллектора. Не рекомендуется опиливать коллекторные пластины напильником или прижатием стеклянной бумаги рукой, так как получается неровная поверхность.

Неровную поверхность коллектора протачивают резцом, предварительно тщательно отцентрировав его.

После, проточки или длительной работы коллектор продороживают, так как миканитовые прокладки тверже медных пластин и при работе постепенно выступают над ними. Продороживание выполняют выпиливанием миканита специальной пилкой на глубину 0,5—1,0 мм вдоль приложенной к коллектору линейки без повреждения медных пластин. Можно продороживать коллектор и на токарном станке при неподвижном шпинделе и продольном движении суппорта с отрезным резцом, повернутым на 90° относительно своего нормального положения. Ширина режущей части резца равна ширине канавки между пластинами, а угол заточки равен 40°.

После продороживания все канавки между пластинами коллектора прочищают волосяной щеткой и шабером снимают фаски с краев коллекторных пластин, а затем коллектор шлифуют и продувают сжатым воздухом.

При выходе из строя подшипников качения пли при большом износе подшипников скольжения ротор может задевать за статор, что вызывает повреждение активной стали, а иногда и обмотки. Неисправные подшипники качения заменяют новыми, а загрязненные снимают, очищают от грязи, промывают в керосине, а затем набивают смазку и устанавливают на место.

Перегрев подшипников скольжения приводит к расплавлению заливки или задирам шейки вала. Он происходит из-за недостаточного поступления масла вследствие погнутости масляных колец, недостаточного уровня, загрязнения или, уменьшения зазора между шейкой вала и вкладышем из-за перекоса вкладыша.

При недостаточном количестве масла его добавляют, а при загрязнении или чрезмерной вязкости — сливают, тщательно промывают подшипник керосином и заливают свежее масло требуемого качества. Для подшипников качения применяют смазки типа УТ и солидолы, для подшипников скольжения — веретенное, машинное или турбинное масло. При перекосе вкладыша подшипник разбирают, устанавливают вкладыш правильно и фиксируют его для предупреждения повторного перекоса.

В процессе эксплуатации не допускают загрязнения электродвигателей: это способствует перегреву обмоток и может привести к короткому их замыканию. Пыль систематически удаляют пылеотсасывающим устройством или продувкой сжатым воздухом. В процессе работы происходит стирание изоляции, что может привести к межвитковому замыканию или пробою на корпус.

Это может произойти и вследствие механических повреждений или отсырения изоляции. Эти неисправности определяют внешним осмотром или измерением сопротивления изоляции обмоток, которое должно быть не ниже 1,0 МОм на 1000 В рабочего напряжения, а магнитным или другим методом уточняют место пробоя изоляции.

Приступая к частичной или полной перемотке якоря, маркируют пазы, составляют схему обмотки, эскизируют лобовые части обмотки, бандажи и другие узлы, а затем снимают старые бандажи, распаивают коллектор и снимают старые обмотки. Перед укладкой новой обмотки якорь тщательно очищают, пазы опиливают и красят их стенки. Коллектор проверяют на отсутствие замыканий между пластинами, обмоткодержатель изолируют.

В зависимости от формы паза, напряжения тока и мощности машины обмотки выполняют в виде жестких или мягких секций, а также протяжкой вручную обмоточного провода в закрытые или полузакрытые пазы. Большинство якорей имеет открытые пазы, в которые укладывают заранее отформованные секции. При закладке следят за длиной выступающих из паза прямолинейных участков секций, добиваясь равности их. В машинах мощностью до 5 кВт применен полузакрытый паз. В этом случае секции укладывают через прорез и обращают внимание на формовку лобовых частей, так как неправильная формовка приводит к невозможности укладки последних сторон секций. При намотке жестких секций пользуются металлическим шаблоном.

Катушки полюсов и стержни компенсационной обмотки наматывают на каркасах или деревянных разъемных оправках. Для малых машин применяют каркасы из электрокартона или бакализированной резины.

При нанесении изоляции секций следует обращать внимание на отсутствие сгустков лака, так как они обычно долго не высыхают и при вращении якоря лак будет разбрызгиваться.

После укладки всех секций проверяют соответствие их выводов коллекторным пластинам, испытывают на межвитковое замыкание и при положительных результатах производят запайку проводников в коллектор.

Машина постоянного тока

Монтаж, т.о. и ремонт машин постоянного тока

| Рубрика | Производство и технологии |

| Вид | дипломная работа |

| Язык | русский |

| Дата добавления | 15.02.2014 |

| Размер файла | 1,3 M |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Капитальный ремонт включает полную разборку и дефектацию электрической машины, замену или ремонт всех составных частей, проверку их состояния, сборку машины, регулировку и испытание. Выполняется стационарными ремонтными предприятиями.

Существуют три формы организации ремонтов: централизованная, децентрализованная и смешанная. При централизованной форме ремонт, испытание и наладка электрических машин выполняются специализированными ремонтно-наладочными организациями. Эта форма является более прогрессивной, а также обеспечивает минимальную стоимость ремонта при более высоком качестве.

При децентрализованной форме ремонт, испытание и наладка осуществляются ремонтными службами производственных подразделений предприятий, при смешанной — часть работ выполняется централизованно, часть — децентрализованно, причем степень децентрализации зависит от вида предприятия, типа и мощности электрооборудования.

Усовершенствование централизованного ремонта предусматривает создание централизованного обменного фонда электрических машин и расширение их номенклатуры, распространение сферы услуг ремонтных предприятий на производство текущих ремонтов и профилактического обслуживания.

Продолжительность ремонтного цикла (время между двумя капитальными ремонтами) определяется условиями эксплуатации, требованиями к показателям надежности, ремонтопригодности, правилами технической эксплуатации, инструкциями завода — поставщика электрической машины.

Обычно ремонтный цикл исчисляется в календарном времени исходя из 8-часового рабочего дня при 41-часовой рабочей неделе. Реальная сменность оборудования и сезонность его работы учитываются с помощью соответствующих коэффициентов. При определении продолжительности ремонтного цикла исходят из графика распределения повреждений электрических машин в функции времени эксплуатации. Обычно этот график имеет три области: первая — предремонтная приработка, когда вероятность повреждений повышается за счет возможного применения при ремонте некачественных узлов, деталей и материалов, невыполнения технологии ремонта и т.д., вторая — нормальный этап работы электрической машины с практически неизменным числом повреждений, третья — старение отдельных узлов электрической машины, которая характеризуется ростом числа повреждений.

Продолжительность ремонтного цикла не должна превышать продолжительности нормального этапа работы второй области.

При планировании структуры ремонтного цикла (виды и последовательность чередования плановых ремонтов) исходят из того, что в электрической машине наряду с быстроизнашиваемыми деталями (щетки, подшипники качения, контактные кольца), обновление которых производится при незначительном ремонте или путем замены новыми, имеются узлы с большим сроком наработки (обмотки, механические детали, коллекторы), ремонт которых довольно трудоемкий и занимает много времени. Поэтому между капитальными ремонтами электрические машины должны пройти несколько текущих ремонтов. Они, как правило, не нарушают ритма производства, в то время как капитальный ремонт при отсутствии резерва связан с приостановкой производства (технологического процесса). Поэтому межремонтный период для электрических машин необходимо приурочивать к межремонтному периоду основного технологического оборудования, если последний оказывается меньшим.

Ремонт коллекторов, щеткодержателей и контактных колец.

Коллектор может иметь следующие неисправности: нарушение геометрической формы, замыкание коллекторных пластин, выступайте межпластиночной изоляции над пластинами, износ и оплавление пластин. Геометрическая форма коллектора нарушается чаще всего из-за несвоевременного продороживания коллектора. При этой неисправности на рабочей поверхности коллектора в результате неравномерного износа пластин в продольном направлении образуется волнистость и повышается радиальное биение.

Для восстановления коллектор обтачивают на токарном станке, а затем шлифуют и полируют. Обточку выполняют до полной ликвидации дефекта при минимальной подаче (не более 0,05мм/об) резцами с пластинами из твердого сплава ВК-6 или ВК-8 со скоростью резания 1 — 1,5 м/с, которая не должна превышать номинальную окружную скорость коллектора.

После обточки коллектор продороживают и полируют. На практике обточку и шлифовку выполняют с помощью переносных приспособлений при вращении якоря машины постоянного тока в своих подшипниках (рис. 13). Шлифовку коллектора производят при номинальной частоте вращения якоря. Полируют коллектор с помощью деревянных брусков из несмолистых пород дерева (бук, клен), которые вставляют в щеткодержатели вместо щеток так, чтобы их волокна были расположены перпендикулярно к коллектору. Полировка способствует более быстрому образованию на поверхности коллектора оксидной пленки, необходимой для хорошей коммутации.

Рис. 13. Переносные приспособления для обточки (а) и шлифовки (б) коллектора: 1 — станина; 2 — суппорт; 3 — резец; 4 — карборундовый круг; 5 — гибкий вал; 6 — электродвигатель

Ремонт коллектора заканчивается продороживанием, т. е. прорезанием межпластиночной миканитовой изоляции на глубину 0,5 — 1,5 мм в зависимости от размеров коллектора. Иногда продороживание выполняют ручными резаками (рис. 14, а) и с помощью специального переносного приспособления ПМР-20К (рис. 14, б). Рабочая часть приспособления имеет метрическую шкалу для установки дисковых фрез на размер и шаг коллекторных пластин, а также концентрический зажим, позволяющий регулировать глубину продороживания. Изоляция прорезается фрезой левого вращения и соответствующей толщины. Продороживание выполняют в защитных очках и одежде, рукава которой должны быть завязаны.

По окончании продороживания края пластин обрабатывают напильником (снимают заусенцы и скашивают под утлом 45°).

Поврежденные пластины заменяют с помощью специальных приспособлений. Новые пластины должны быть из того же материала и иметь такой же профиль и размеры, что и заменяемые. Пластины предварительно собирают и спрессовывают с миканитовой изоляцией и между собой, а затем устанавливают на коллектор.

Рис. 14. Приспособления для продороживания коллектора: а — ручной резак; б — переносное устройство для механизированной выборки межпластннной изоляции коллектора; 1 — рукоятки; 2 — рабочая часть; 3 — карданный валик; 4 — редуктор; 5 — электродвигатель; 6 — магнитный пускатель

После замены пластин коллектор формуют на специальных станках.

При большом числе поврежденных пластин коллектор снимают с вала с помощью специального приспособления (рис. 15), предварительно отсоединив концы обмотки якоря от пластин или петушков. Чтобы снять коллектор 4, в его вентиляционные каналы вводят шесть крюков 5 и поворачивают их на 90° так, чтобы они зацепили корпус коллектора. Концы крюков вставляют в отверстия диска 3, в центре которого нарезана резьба для винта 2. Вращая винт воротком 1, снимают коллектор с вала якоря и устанавливают новый коллектор. Заменяют также коллекторы, износ пластин которых составляет: 2,5 мм при диаметре коллектора до 100 мм; 3,5 мм при диаметре 250 — 500 мм.

Рис. 15. Приспособление для снятия коллектора с вала якоря: I — вороток; 2 — винт; 3 — диск; 4 — коллектор; 5 — крюк

Щеточный аппарат электрической машины состоит из щеток, щеткодержателей и щеточных пальцев, которые расположены на поворотной траверсе. Применяют в основном два типа щеткодержателей: радиальные и реактивные (наклонные) (рис. 16). Радиальные щеткодержатели применяют в реверсивных машинах, а наклонные — в нереверсивных.

Рис. 16. Щеткодержатели радиальные (а) и наклонные (б): 1 — обмотка щеткодержателя; 2 — колодки для закрепления щеткодержателя на пальцах; 3 — гибкий канатик; 4 — нажимная пружина; 5 — щетка

Наиболее часто встречаются такие неисправности щеткодержателя, как ослабление пружины, оплавление или механические повреждения. Ослабление пружин устраняют регулировкой, а если это невозможно, заменяют новыми.

Для пришлифовки щеток применяют только мелкозернистую стеклянную бумагу Л» 00. Прижимая ее к поверхности коллектора и держа за концы, протягивают от одного конца до другого, пока щетка не притрется. Бумага должна лежать абразивной поверхностью к щетке (рис. 17). Таким же способом притирают одновременно группу щеток щеточного пальца или одной полярности.

Рис. 17. Притирка щеток стеклянной шкуркой

Из-за сильного искрения обоймы и другие детали щеткодержателя оплавляются. При легком оплавлении щеткодержатель очищают от копоти, грязи и нагара, а при сильном — заменяют новым.

Механические повреждения щеткодержателя (заусенцы, вогнутость, изгибы) устраняют опиловкой и правкой. Сильно коррозированную обойму заменяют новой.

Затем проверяют правильность сборки и установки щеткодержателей по отношению к коллектору. Щетки должны равномерно располагаться по рабочей поверхности коллектора. При этом учитывают, что износ коллектора под щетками разной полярности неодинаковый. Поэтому щеткодержатели устанавливают так, чтобы щетки двух соседних пальцев разной полярности работали по одному щеточному следу, а следующей пары — по другому следу, т.е. в промежутках между щеточными следами первой пары пальцев.

Устанавливая щеткодержатели, следят, чтобы расстояние от обоймы до поверхности коллектора было 2-4 мм. Чтобы щетки в обоймах свободно перемещались, между ними должен быть зазор 0,1 — 0,4 мм в направлении вращения и 0,2 — 0,5 мм — в направлении оси коллектора.

В контактных кольцах фазных роторов часто повреждаются рабочая поверхность и изоляция между кольцами или кольцами и валом. Неравномерный износ контактных колец устраняют проточкой на токарном станке или с помощью приспособления, показанного на рис. 14, а. При легких повреждениях контактных колец (подгар, царапины и др.) их шлифуют стеклянной шкуркой или с помощью приспособления, изображенного на рис. 14, 6.

Нарушение изоляции между контактными кольцами восстанавливают, зачищая, промывая и затем окрашивая поврежденные места изоляционной эмалью ГФ-92ХС или ГФ-92ГС. При предельном износе изготовляют новые кольца из чугуна, стали или латуни Л68 и напрессовывают их на вал ротора.

2.4 Монтаж машин постоянного тока серии 4П

При монтаже электродвигателей необходимо знать их различия по конструктивному исполнению. Электродвигатели бывают открытого, каплезащищенного, брызгозащищенного, пыленепроницаемого и взрывозащищенного исполнения.

Доставка электродвигателей массой свыше 80 кг к месту монтажа электродвигателей, а также установка их на фундаменте должны производиться механизмами.

Для подъема и перемещения электродвигателей применяют исправные стропы, тали и рычажные лебедки, прошедшие соответствующие испытания в установленные сроки.

Перед монтажом электродвигателя специалисты подвергают его тщательному осмотру в целях выявления повреждений или иных дефектов, препятствующих монтажу электродвигателя или нормальной работе.

При осмотре электродвигателя проверяют сохранность изоляции и креплений лобовых частей обмотки, а также наличие всех деталей электродвигателя. Мегомметром проверяют состояние изоляции обмоток. В случае снижения сопротивления изоляции ниже 0,5 МОм обмотки подвергают сушке.

Температуру и режим сушки контролируют термометрами (термопарами) или мегомметром, а регулируют периодическими отключениями тока или растормаживанием и вращением ротора на пониженных оборотах, при которых машина вентилируется и охлаждается. Сушку производят при температуре 70— 90° С.

В процессе монтажа электродвигателей задействованы только исправные электродвигатели, сопротивление изоляции обмоток которых соответствует нормам.

Монтаж электродвигателей производится на чугунных или стальных плитах, на металлических рамах или кронштейнах, а чаще всего на чугунных салазках, прикрепляемых анкерными болтами к железобетонному фундаменту.

При ременной и клиноременной передачах вал устанавливаемого электродвигателя и вал вращаемого им механизма должны быть строго параллельны. Параллельность валов выверяют при помощи струн из тонкой стальной проволоки или крученого шпагата. Выверку валов электродвигателя и механизма со шкивами разной ширины производят, исходя из условий одинакового расстояния от средних линий обоих шкивов до струны. При соединении электродвигателя с механизмом посредством муфты добиваются соосности его вала и вала механизма с помощью центровочных скоб.

Скобы укрепляют хомутами на полумуфтах, а затем, поворачивая валы на 90°, измеряют микрометром величины зазоров между скобами в четырех положениях валов и корректируют установку двигателя, добиваясь наименьшей разницы в величинах зазоров. При несоосности валов в горизонтальной плоскости перемещают в соответствующую сторону электродвигатель на фундаменте, а при несоосности в вертикальной плоскости под лапы электродвигателя или машины подкладывают стальные прокладки.

Соосность валов с полумуфтами больших диаметров (200 мм и выше) можно выверять и щупом, замеряя величины зазоров между плоскостями муфты. Щупом проверяют параллельность валов относительно друг друга, а штифтом их соосность.

Для правильного измерения щуп необходимо вставлять между торцами полумуфт, по возможности, между одними и теми же точками. Для этого на ободах полумуфт наносят метки в виде рисок или полосок краски, мела и др. Определив положение двигателя и салазок, цементируют фундаментные болты. Затем повторно проверяют центровку и после окончания отвердевания бетона закрепляют двигатель и включают его на пробную работу.

После монтажа электродвигателя его пробно включают в холостую в течение 1 ч двигатель останавливают и, ощупывая рукой, проверяют степень нагрева подшипников и лобовых частей обмоток. При отсутствии повышенного нагрева отдельных частей электродвигателя и неисправностей, препятствующих его нормальной эксплуатации, электродвигатель ставят под нагрузку на 5—6 ч, затем вновь останавливают и проверяют температуру нагрева обмоток и подшипников. Температура нагрева обмоток и подшипников качения не должна превышать 95°С при температуре окружающего воздуха 35 °С. При повышенной вибрации производят дополнительное центрирование валов.

2.5 Пусконаладочные работы при вводе в эксплуатацию машин постоянного тока серии 4П

В действующих нормативных документах, таких, как Строительные нормы и правила, к ценникам на монтаж оборудования и др., наложена последовательность выполнения отдельных этапов монтажных и пусконаладочных работ, а также регламентированы взаимоотношения сторон при монтаже и наладке оборудования.

Так, например, в СНиП ревизия и сушка электродвигателей, а также сборка их (после ревизии) производятся электромонтажными организациями. Как правило, ревизия двигателя осуществляется до его установки. Индивидуальное опробование смонтированного оборудования вхолостую и под нагрузкой для установления качества монтажа производится организацией, монтирующей оборудование. Пуск электродвигателя ко время пробной обкатки вхолостую и под нагрузкой, как это предусмотрено в действующих ценниках на монтаж оборудования, выполняет электромонтажная организация совместно с организацией, ведущей монтаж технологического оборудования.

По окончании индивидуальных испытаний смонтированного оборудования, выполняемых монтажными организациями, оборудование принимается рабочей комиссией для комплексного опробования по акту. С момента подписания указанного акта оборудование считается принятым заказчиком.

Из вышеизложенного следует, что монтажные работы заканчиваются индивидуальным испытанием смонтированного оборудования, которое проводит монтажная организация, и они входят в объем монтажа и оплачиваются из капиталовложении.

Пусконаладочные работы выполняет заказчик или специализированная организация по его поручению. Пусконаладочные работы в объем монтажа не входят и финансируются из средств основной деятельности предприятия-заказчика.

Пусконаладочные работы отличаются от монтажных по своей специфике: технологии, применяемому инструменту, оснастке, материалам и квалификации исполнителен.

В монтажных работах преобладают сборочные, подгоночные, сварочные и такелажные операции, в пусконаладке же основными работами являются: регулировки и измерения параметров, опробование оборудования па различных режимах, разработка и осуществление организационно-технических мероприятий по достижении его проектной производительности.

Для проведения пусконаладочных работ необходимы сложный инструмент и специальные приборы. Наладочный персонал (более 50%) составляют инженеры и техники.

3.1 ТБ при техническом обслуживании и ремонте машин постоянного тока серии 4П

При работе на двигателе постоянного тока допускается установка заземления на любом участке кабельной линии, соединяющей электродвигателе секцией РУ, щитом, сборкой.

Если работы на двигателе постоянного тока рассчитаны на длительный срок, не выполняются или прерваны на несколько дней, то отсоединенная от него кабельная линия должно быть заземлена так же со стороны электродвигателя.

В тех случаях когда сечение жил кабеля не позволяет применять переносное заземление, у электродвигателей напряжением до 1000В допускается заземлять кабельную линию медным проводником сечение не менее сечения жил кабелей либо соединять между собой жилы кабеля и изолировать их такое заземление или соединение жил кабеля должно учитываться в оперативной документации на равнее с переносным заземлением.

Порядок включения двигателя для опробования должен быть следующим:

1. производитель работ удаляет бригаду с места работы, оформляет окончание работы и сдает наряд оперативному персоналу; оперативный персонал снимает установленное заземление, плакаты, выполняет сборку схемы:

2. после опробования при необходимости продолжения работы на электродвигателе оперативный персонал вновь подготавливает рабочее место, и бригада по наряду повторно допускается к работе на электродвигателе.

Работа на вращающемся двигателе без соприкосновения с токоведущими и вращающимися частями может проводится по распоряжению.

Обслуживание щеточного аппарата на работающем двигателе допускается выполнять по распоряжению для этой цели работку, имеющему групп 3-ю, при соблюдении следующих мер предосторожности:

1. работать с использованием средств защиты лица и глаз, в застегнутой

2. спецодежде остерегаясь захвата ее вращающимися частями электродвигателя;

3. пользоваться диэлектрическими галошами, ковриками;

4. не касаться руками одновременно токоведущих частей двух полисов или

5. токоведущих и заземляющих частей.

Кольца ротора допускаются шлифовать на вращающемся двигателе лишь с помощью колодок из изоляционного материала.

3.2 Электробезопасность в ЭУ напряжением до 1000 В

Общие требования безопасности

К работам по эксплуатации электроустановок до 1000 В (установочных, осветительных, нагревательных приборов, технических средств обучения и электрических машин) допускаются лица, в возрасте не моложе 18 лет, прошедшие медицинский осмотр, инструктаж по охране труда и имеющие III квалификационную группу по электробезопасности. Неэлектротехническому персоналу, эксплуатирующему электроустановки до 1000В, прошедшему инструктаж и проверку знаний по электробезопасности, присваивается I квалификационная группа допуска с оформлением в журнале установленной формы с обязательной росписью проверяющего и проверяемого.

Лица, допущенные к эксплуатации электроустановок до 1000 В, должны соблюдать правила внутреннего трудового распорядка, установленные режимы труда и отдыха.

При эксплуатации электроустановок до 1000 В возможно воздействие на работающих следующих опасных производственных факторов:

— поражение электрическим током при прикосновении к токоведущим частям;

— неисправности изоляции или заземления.

При эксплуатации электроустановок до 1000 В должны использоваться следующие средства индивидуальной защиты: диэлектрические перчатки, диэлектрический коврик, указатель напряжения, инструмент с изолированными ручками.

Лица, эксплуатирующие электроустановки до 1000 В, обязаны строго соблюдать правила пожарной безопасности, знать место расположения первичных средств пожаротушения, а также отключающих устройств (рубильников) для снятия напряжения.

О каждом несчастном случае пострадавший или очевидец несчастного случая обязан немедленно сообщить администрации учреждения. При неисправности электроустановки прекратить работу, снять с нее напряжение и сообщить администрации учреждения.

В процессе эксплуатации электроустановок персонал должен соблюдать правила использования средств индивидуальной защиты соблюдать правила личной гигиены содержать в чистоте рабочее место.

Лица, допустившие невыполнение или нарушение инструкции по охране труда привлекаются к дисциплинарной ответственности в соответствии с правилами внутреннего распорядка и, при необходимости, подвергаются внеочередной проверки знаний норм и правил охраны труда.

2. Требования безопасности перед началом работы

Проверить отсутствие внешних повреждений электроустановки, наличие и исправность контрольных, измерительных и сигнальных приборов, тумблеров переключателей и т.п.

Убедиться в целостности крышек электророзеток и выключателей, электровилки и подводящего электрокабеля.

Убедиться в наличии и целостности заземляющего проводника корпуса электроустановки.

Проверить наличие и исправность средств индивидуальной защиты, отсутствие их внешних повреждений.

3. Требования безопасности во время работы

Перед включением электоустановки в электрическую сеть, при необходимости, встать на диэлектрический коврик (если покрытие пола выполнено из токопроводящего материала).

Не включать электроустановку в электрическую сеть мокрыми и влажными руками.

Соблюдать правила эксплуатации электроустановки, не подвергать ее механическим ударам, не допускать падений.

Не касаться проводов и других токоведущих частей, находящихся под напряжением, без средств индивидуальной защиты.

Наличие напряжения в сети проверять только указателем напряжения.

Следить за исправной работой электроустановки, целостностью изоляции и заземления.

Не разрешается работать на электроустановки в случае их не исправности, искрения, нарушения изоляции и заземления.

Требования безопасности в аварийных ситуациях

При появлении неисправности в работе электроустановки, искрении, нарушении изоляции проводов или обрыве заземления, прекратить работу и сообщить зав. лабораториями, ответственному начальнику службы по ОТ, директору техникума. Работу продолжать только после устранения неисправности электроустановки.

При обнаружении оборванного электрического провода, свисающего или касающегося пола (земли), не приближаться к нему, немедленно сообщить администрации техникума, самому оставаться на месте и предупреждать других людей об опасности.

В случае загорания электроустановки, немедленно отключить ее от электрической сети, а пламя тушить только песком, углекислотным или порошковым огнетушителем.

При поражении электрическим током, немедленно отключить напряжение и при отсутствии дыхания и пульса у пострадавшего сделать ему искусственное дыхание или провести непрямой (закрытый) массаж сердца до восстановления дыхания и пульса, сообщить о несчастном случае администрации техникума, при необходимости отправить пострадавшего в ближайшее лечебное учреждение.

5. Требования безопасности по окончании работы

Отключить электроустановку от электрической сети. При отключении электророзетки ни дергать за электрический шнур (кабель).

Привести в порядок рабочее место.

Убрать в отведенное место средства индивидуальной защиты и тщательно вымыть руки с мылом.

3.3 Пожаробезопасность в ЭУнапряжением до 1000В

Порядок обращения с электроприборами:

1. Электроустановки и бытовые электроприборы в помещениях, в которых по окончании рабочего времени отсутствует дежурный персонал, должны быть обесточены, за исключением дежурного освещения, установок пожаротушения и противопожарного водоснабжения, пожарной и охранно-пожарной сигнализации. Другие электроустановки и электротехнические изделия (в том числе в жилых помещениях) могут оставаться под напряжением, если это обусловлено их функциональным назначением и (или) предусмотрено инструкцией по эксплуатации.

2. Для отопления мобильных (инвентарных) зданий, как правило, должны использоваться паровые и водяные калориферы, а также электронагреватели заводского изготовления.

3. Сушка одежды и обуви должна производиться в специально приспособленных для этих целей помещениях, зданиях или сооружениях с центральным водяным отоплением либо с применением водяных калориферов.

4. Устройство сушилок в тамбурах и других помещениях, располагающихся у выходов из зданий, не допускается.

5. Не допускается прокладка и эксплуатация воздушных линий электропередачи (в том числе временных и проложенных кабелем) над горючими кровлями, навесами, а также открытыми складами (штабелями, скирдами и др.) горючих веществ, материалов и изделий.

6. Прожекторы и софиты следует размещать на расстоянии не менее 0,5 м от горючих конструкций и материалов, а линзовые прожекторы — не менее 2 м. Светофильтры для прожекторов и софитов должны быть из негорючих материалов.

При эксплуатации действующих электроустановок запрещается:

7. Использовать приемники электрической энергии (электроприемники) в условиях, не соответствующих требованиям инструкций организаций-изготовителей, или электроприемники, имеющие неисправности, которые могут привести к пожару, а также эксплуатировать электропровода и кабели с поврежденной или потерявшей защитные свойства изоляцией.

8. Пользоваться поврежденными розетками, рубильниками, другими электроустановочными изделиями.

9. Пользоваться покупными и самодельными «переходниками», «тройниками», «адаптерами», «сетевыми фильтрами» и удлинителями. В случае надобности следует пользоваться выданными или одобренными ОГЭ (отделом главного энергетика) приборами.

10. Обертывать электролампы и светильники бумагой, тканью и другими горючими материалами, а также эксплуатировать светильники со снятыми колпаками (рассеивателями, плафонами), предусмотренными конструкцией светильника.

11. Пользоваться электроутюгами, электроплитками, электрочайниками и другими электронагревательными приборами, не имеющими устройств тепловой защиты, без подставок из негорючих теплоизоляционных материалов, исключающих опасность возникновения пожара.

12. исключающих опасность возникновения пожара.

13. Применять нестандартные (самодельные) электронагревательные приборы, использовать некалиброванные плавкие вставки или другие самодельные аппараты защиты от перегрузки и короткого замыкания.

14. Запрещается эксплуатация электронагревательных приборов при отсутствии или неисправности терморегуляторов, предусмотренных конструкцией.

15. Размещать (складировать) у электрощитов, электродвигателей и пусковой аппаратуры, равно как и под линиями электропередач горючие (в том числе легковоспламеняющиеся) вещества и материалы.

Действия дежурного электротехнологического и электротехнического персонала при пожаре.

В случае возникновения возгорания в электроустановке до 1000 Вольт следует:

1. Принять меры к вызову пожарного расчета, для чего оповестить непосредственного начальника либо старшего на данном объекте о возгорании.

2. Принять меры к отключению электроустановки.

3. До прибытия пожарного расчета принять меры к тушению пожара. Внимание! Если напряжение с электроустановки не снято, то тушение можно проводить только углекислотными или порошковыми огнетушителями! Нельзя заливать действующую электроустановку водой, пользоваться пенными огнетушителями, засыпать снегом и т.д.

4. После прибытия пожарного расчета действовать по указаниям старшего пожарного расчета.

Тушение пожаров на трансформаторах.

При аварии на трансформаторе с возникновением пожара, он должен быть отключен от сети со всех сторон и заземлен.

После снятия напряжения, тушение пожара следует производить любыми средствами пожаротушения (распыленной водой, воздушно-механической пеной, огнетушителями)

При пожаре на трансформаторе установленном в закрытом помещении (камере) и закрытом распределительном устройстве, должны быть приняты меры по предупреждению распространения пожара через проемы, каналы и др. При тушении пожара следует применять те же средства тушения пожара, как и для трансформаторов наружной установки.

При внутреннем повреждении на трансформаторе, с внутренним выбросом масла через выхлопную трубу или через нижний разъем (срез болтов и деформация фланца разъема) и возникновением пожара внутри трансформатора, следует вводить средства тушения пожара внутрь трансформатора, через верхние люки и через деформированный разъем.

При возникновении пожара на трансформаторе сливать масло из трансформаторов запрещается, так как это может привести к повреждению внутренних обмоток и трудности дальнейшего тушения.

Во время развившегося пожара на трансформаторе необходимо защищать от действия высокой температуры водными струями металлические опоры, порталы, соседние трансформаторы и другое оборудование, при этом в зоне действия водяных струй с ближайшего оборудования и распредустройств должно быть снято высокое напряжение и они должны быть заземлены.

Список использованной литературы

1. Хвостов В.С. Электрические машины: Машины постоянного тока: Учеб. для студ. электром. спец. вузов / Под ред. И. П. Копылова. — Москва: Высшая школа, 1988. — С. 336

2. Белов М. П., Новиков В. А., Рассудов Л. Н. Автоматизированный электропривод типовых производственных механизмов и технологических комплексов. — 3-е изд., испр. — М.: Издательский центр «Академия», 2007. — 575 с. — (Высшие профессиональное образование). — 1000 экз. — ISBN 978-5-7695-4497-2

3. Войнаровский П. Д., Электродвигатели // Энциклопедический словарь Брокгауза и Ефрона: В 86 томах (82 т. и 4 доп.). — СПб., 1890—1907.