Ремонт электрооборудования двигателя постоянного тока

В число ремонтируемого электрообрудования двигателей передвижных электростанций входят: магнето, свечи зажигания, генераторы, реле-регуляторы, стартеры и аккумуляторные батареи.

Ремонт магнето. Ремонт магнето производится в том случае, если оно не дает интенсивной искры, а также при повреждении прерывателя, конденсатора и других его деталей. Ремонт магнето заключается в разборке его на части, выяснении характера неисправностей и их устранении.

Ротор магнето может иметь механические дефекты (повреждение полюсных наконечников, износ кулачка прерывателя, дефектную резьбу на конце вала и др.), а также ослабление намагничивания. Небольшие забоины и задиры на полюсных наконечниках ротора устраняют путем опиливания надфилем. В случае больших повреждений полюсных наконечников часть пластин заменяют с последующей их проточкой и шлифовкой на токарном станке. Изношенный кулачок шлифуют.

Размагниченный ротор намагничивают специальным аппаратом типа НА-2 ВИМЭ или НА-5 ВИМЭ . Для намагничивания ротор устанавливают в аппарат, в обмотки которого подают ток от аккумуляторной батареи или от другого источника постоянного тока, например от выпрямителя. Эту операцию повторяют три-четыре раза в течение 3-5 сек.

Степень намагниченности ротора магнето может быть определен?. рычажным магнитометром или магнитометром типа МИМЭССХ или С АС. Для проверки степени намагниченности рычажным магнитометром ротор вместе с полюсными башмаками устанавливают в прибор и постепенно перемещают груз по рычагу до тех пор, пока не произойдет отрыв якорной пластины. При нормально намагниченном роторе отрыв якорной пластины должен произойти при нахождении груза на делениях 4,5-5,5 шкалы прибора.

При измерении степени намагниченности магнитометром САС ротор размещают так, чтобы его прорезь находилась в горизонтальном положении, снимают трансформаторную катушку и на ее место устанавливают магнитометр. Далее ротор медленно поворачивают до тех пор, пока его прорезь не займет вертикального положения. При этом стрелка прибора должна отклониться в крайнее положение. Шкала прибора отградуирована в максвеллах (мкс), т.е. в единицах измерения магнитного потока. При достаточной намагниченности ротора стрелка прибора будет показывать от 18 000 до 22 000 мкс в зависимости от конструкции магнето.

Ремонт прерывателя магнето заключается в проверке, реставрации и замене некоторых его частей. Контакты заменяют новыми или напаивают при их износе по высоте более 0,25 мм. Фибровую пяточку заменяют, если ее высота над телом рычажка стала менее 0,75 мм.

Исправность конденсатора определяют по степени искрения контактов прерывателя при работе магнето. Слабое искрение контактов прерывателя указывает на неисправность конденсатора. Дефектный конденсатор заменяют новым.

Ремонт трансформаторной катушки магнето состоит в проверке исправности обмоток и изоляции. При неисправности вторичной обмотки ее заменяют новой с последующей пропиткой лаком и сушкой.

После ремонта частей магнето производят его сборку и испытание. При испытании определяют механические и электрические качества магнето на специальном контрольно-испытательном стенде.

В частности, проверяют момент и качество искрообразования при пусковом режиме (150-200 об/мин) и на максимальных оборотах (2500 об/мин). Искра должна пробивать воздушный промежуток в 7 мм.

Ремонт генераторов и стартеров. Ремонт генераторов состоит в реставрации обмоток полюсных катушек и якорей, проточке и иродороживании коллекторов, в замене деталей щеткодержателей и изношенных щеток.

В случае порчи обмоток полюсных катушек и якорей производится их перемотка новым проводом с пропиткой асфальтовым или другим изоляционным лаком.

При большом износе шеек вала генератора допускается его проточка под втулку. Ремонт коллектора генератора или стартера производится проточкой и шлифовкой коллекторных пластин на токарном станке и последующим прорезыванием изоляции между пластинами на глубину 0,5-0,7 мм.

Якорь генератора проверяют при помощи специальных приборов. Существует несколько способов проверки обмоток якоря генератора. Один из распространенных в практике способов проверки основан на пропускании тока от аккумуляторной батареи через коллекторные пластины. Ток подводят через реостат к щеткам генератора. Последовательно на две соседние коллекторные пластины включают милливольтметр. При обрыве в обмотке якоря милливольтметр покажет величину напряжения, а при коротких замыканиях витков обмотки на массу стрелка милливольтметра будет на нуле шкалы. Для отыскания места замыкания обмотки якоря на массу один зажим милливольтметра присоединяют на массу, а проводом от второго зажима прикасаются к различным коллекторным пластинам и следят за показаниями милливольтметра. Нулевое показание прибора будет свидетельствовать о наличии у проверяемой коллекторной пластины замыкания на массу.

Другой способ определения состояния обмоток якоря основан на (проверке при индуктировании электродвижущей силы в обмотках якоря. При этом способе применяют специальный индукционный прибор. Если обмотка и коллектор исправны, то показания прибора при прикладывании специальной вилки к любым двум соседним коллекторным пластинам остаются одинаковыми. В тех случаях, когда в обмотке или коллекторе имеются дефекты, показания прибора будут изменяться. По этим признакам и определяют состояние обмотки якоря или коллекторных пластин.

После ремонта отдельных частей генератора производят его сборку, регулирование токосъемных щеток и испытание собранного генератора.

Генератор испытывают: на холостом ходу в качестве двигателя, без регулятора напряжения; в различных режимах с регулятором напряжения; на нагрев.

При испытаниях генераторов на холостом ходу определяют направление вращения и плавность хода якоря, силу тока, потребляемую генератором при его работе в качестве двигателя, и степень искрения под щетками. Для снижения числа оборотов в цепь якоря вводят реостат с сопротивлением 1-2 ом на силу тока до 7 а.

Испытание генераторов с регулятором напряжения в различных режимах производят на специальных контрольно-испытательных стендах.

Проверкой нагрева генераторов выявляют дефекты сборки. Перегрев отдельных частей и деталей генератора по отношению к температуре окружающей среды не должен превышать: коллектора 85, обмоток возбуждения 70 и подшипников 45 °С.

Способы ремонта стартеров мало отличаются от способов ремонта генераторов.

Ремонт аккумуляторных батарей. При эксплуатации в аккумуляторных батареях возникают повреждения: трещины в банках, сульфатация и коробление пластин, выпадание активной массы, короткое замыкание между пластинами и др.

Короткое замыкание между пластинами вследствие повреждения сепараторов (внутренних перегородок между пластинами) выявляют при помощи вольтметра. Концами проводов, соединенных с вольтметром, касаются какой-либо пары пластин, наблюдая при этом за отклонением стрелки прибора. Если в шести-вольтовой аккумуляторной батарее поврежден сепаратор и замкнулась одна пара пластин, то напряжение на зажимах батареи будет не 6 в, а только 4 в; если замкнулись две пары пластин, то напряжение будет 2 в.

Для проверки заряда аккумуляторных батарей применяют нагрузочную вилку с вольтметром. По показаниям вольтметра судят о заряде аккумулятора.

Во избежание чрезмерного разряда аккумулятора не следует держать нагрузочную вилку включенной более 5 сек. Разность напряжений отдельных аккумуляторов батареи не должна превышать 0,1 в.

Механические повреждения аккумуляторов, например трещины в банках, устраняют путем склеивания (наложением заплаток) эбонитовой мастикой или карбинольным клеем.

При просачивании электролита через неплотные соединения выводных штырей с крышками уплотняют мастику в местах просачивания специальной разогретой металлической лопаткой или отверткой с широким лезвием.

Наружные части аккумуляторной батареи после удаления электролита протирают тряпкой, смоченной нейтрализующим раствором, состоящим из 25% соды и 75% воды или 30% нашатырного спирта и 50% воды (по весу).

Выводы после очистки смазывают техническим вазелином или солидолом.

Одной из основных неисправностей свинцовых кислотных аккумуляторных батарей является сульфатация — отложение на пластинах аккумулятора крупных кристаллов сернокислого свинца. Сульфатация пластин аккумуляторов может возникать из-за постоянного недозаряда батареи и длительного пребывания ее в разряженном состоянии. Сульфатация происходит также при частых разрядах батареи большими токами и при большой плотности электролита. Уменьшение уровня электролита в аккумуляторах до оголения части пластин приводит к сульфатация поверхности пластин, находящихся над уровнем электролита. Причиной сульфатации могут стать и резкие колебания температуры электролита.

Устранение сульфатации пластин называется десульфатацией. Десульфатацию осуществляют путем проведения нескольких специальных циклов заряда и разряда аккумуляторов. Для де-сульфатации аккумуляторов, имеющих на пластинах крупнокристаллический сульфат свинца, сила зарядного тока и плотность электролита должны быть невысокими, чтобы реакция протекала равномерно во всем объеме активной массы пластин и с небольшим сопротивлением.

При десульфатации пластин в аккумуляторную батарею заливают электролит плотностью 1,05 и заряжают батарею током, вдвое меньшим, чем нормальный зарядный ток, рекомендуемый заводами-изготовителями. Во время заряда наблюдают за температурой электролита, которая не должна подниматься выше 45 °С. При температуре более 45 °С заряд прерывают и батарее дают охладиться, после чего заряд продолжают.

Если плотность электролита повысится до 1,15-1,20, его выливают и аккумулятор вновь заливают электролитом плотностью 1,05, затем продолжают прерванный заряд. Эту операцию производят до тех пор, пока плотность электролита не перестанет повышаться. При стабильной плотности электролита аккумулятор заливают электролитом нормальной плотности (1,125 при температуре 15 °С), затем заряжают.

При заряде аккумуляторной батареи, имеющей ускоренный саморазряд пластин, положительные результаты дают такие последовательно выполняемые работы и режимы заряда.

Батарею разряжают малыми токами, соответствующими току первого заряда новых аккумуляторных батарей, до напряжения на каждом элементе 1,75 в. После разряда из акукмуляторов удаляют электролит и промывают их так, чтобы не осталось серной кислоты. Затем аккумуляторы заливают дистиллированной водой. Через 2-3 ч воду меняют и повторяют эту операцию-до тех пор, пока в воде не перестанет обнаруживаться (с помощью лакмусовой бумажки) кислота. Промытые аккумуляторы заливают свежим электролитом плотностью 1,125 и заряжают током нормального режима.

Отработанные таким способом аккумуляторы батареи должны в процессе эксплуатации постоянно находиться под контролем. Еще лучше провести специальное испытание — поставить батарею на хранение сроком на 15 дней и после этого разрядить ее, чтобы определить емкость. Если окажется, что батарея все еще имеет повышенный саморазряд, ее нужно отправить в. ремонт.

В процессе приготовления электролита надо кислоту вливать в воду, а не наоборот. При этом раствор нагревается, в связи с чем для проверки его плотности необходимо дать ему остыть до температуры окружающего воздуха.

Ремонт двигателей постоянного тока

Машины повреждаются чаще всего из-за недопустимо длительной работы без ремонта, плохого эксплуатационного обслуживания или нарушения режима работы, на который они рассчитаны. Повреждения электрических машин бывают механические и электрические.

К механическим повреждениям относят: выплавку баббита в подшипниках скольжения; разрушение сепаратора, кольца, шарика или ролика в подшипниках качения; деформацию или поломку вала ротора (якоря); образование глубоких выработок («дорожек») на поверхности коллекторов и контактных колец; ослабление крепления полюсов или сердечника статора к станине; разрыв или сползание проволочных бандажей роторов (якорей); ослабление прессовки сердечника ротора (якоря) и др.

К электрическим повреждениям относят пробой изоляции на корпус; обрыв проводников в обмотке; замыкание между витками обмотки; нарушение контактов и разрушение соединений, выполненных пайкой или сваркой; недопустимое снижение сопротивления изоляции вследствие ее старения, разрушения или увлажнения и др.

Электрослесарь по ремонту электрических машин должен хорошо знать характерные признаки, а также способы выявления и устранения различных повреждений и неисправностей, возникающих в этих машинах.

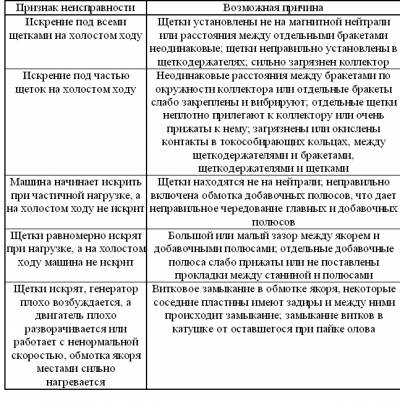

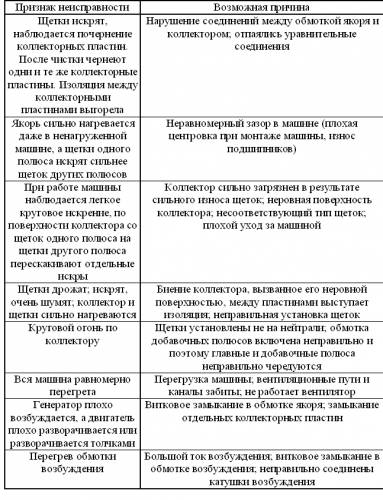

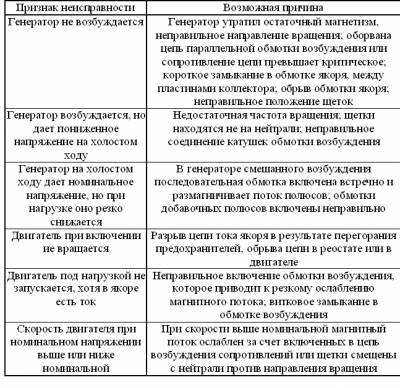

Наиболее распространенные неисправности и возможные причины их возникновения в электрических машинах приведены в таблице 1.

Таблица 1 – Неисправности электрических машин и возможные причины их возникновения

Продолжение таблицы 1

Отремонтированная электрическая машина должна удовлетворять требованиям, предъявляемым к ней стандартами или техническими условиями.

На ремонтных предприятиях проводят следующие виды испытаний: контрольные — для определения качества электрооборудования; приемосдаточные, проводимые при сдаче отремонтированного электрооборудования ремонтным предприятием и приеме заказчиком; типовые испытания, проводимые после внесения изменения в конструкцию электрооборудования или технологию его ремонта для оценки целесообразности внесенных изменений. В ремонтной практике чаще всего применяют контрольные и приемосдаточные испытания.

Каждая электрическая машина после ремонта вне зависимости от его объема подвергается приемосдаточным испытаниям. При испытаниях, выборе измерительных приборов, сборке схемы измерений, подготовке испытываемой электрической машины, установлении методики и норм испытаний, а также для оценки результатов испытаний используют соответствующие стандарты и инструкции.

Если при ремонте машины не изменена ее мощность или частота вращения, то после капитального ремонта машину подвергают контрольным испытаниям, а при изменении мощности или частоты вращения — типовым испытаниям.

В ремонтной практике встречаются главным образом следующие виды испытаний: до начала ремонта и в процессе его для уточнения характера неисправности; вновь изготовленных деталей машины; собранной после ремонта машины. Общие указания по программе и методике испытаний электрических машин приведены в ГОСТе.

Испытания и проверки собранной после ремонта машины проводят в такой последовательности:

– проверка сопротивления изоляции всех обмоток относительно корпуса и между ними;

– проверка правильности маркировки выводных концов;

– измерение сопротивления обмоток постоянному току;

– проверка коэффициента трансформации асинхронных двигателей с фазным ротором;

– проведение опыта холостого хода;

– испытание на повышенную частоту вращения;

– испытание межвитковой изоляции;

– испытание электрической прочности изоляции.

В зависимости от характера и объема произведенного ремонта иногда ограничиваются выполнением лишь части перечисленных испытаний. Если испытания проводят до ремонта с целью выявления дефекта, достаточно провести часть программы испытаний.

Основными показателями качества произведенного ремонта, определяющими надежность работы отремонтированной электрической машины, являются сопротивление ее изоляции и способность воспринимать номинальную нагрузку.

Поэтому при должном соблюдении технологии выполнения ремонтных операций в ремонтной практике в ряде случаев ограничиваются только испытаниями изоляции и послеремонтной проверкой нагрузочной способности электрической машины.

Сопротивление изоляции испытывают мегомметром, а нагрузочную способность — электромагнитным тормозом. Испытания изоляции электрических машин напряжением до 1000В производят мегомметром Ml 101.

В процессе изготовления обмоток ремонтируемых машин выполняют мегомметром Ml 101 необходимые испытания при каждом переходе от одной технологической операции к другой. По мере выполнения операций изготовления обмотки и движения к завершающей стадии испытательные напряжения снижаются, приближаясь к наименьшим допустимым, предусмотренным соответствующими нормами. Это объясняется тем, что после выполнения очередных технологических операций сопротивление изоляции элементов обмотки может снижаться, и если на последующих стадиях ремонта не снижать испытательные напряжения, то возможен пробой изоляции в такой момент готовности обмотки, когда для устранения дефекта потребуется переделка всей ранее проделанной работы.

Испытательные напряжения должны быть такими, чтобы в процессе испытаний выявлялись дефектные участки, но в то же время не повреждалась исправная часть изоляции.

В перечень испытаний входит измерение сопротивления изоляции обмоток до и после пропитки и сушки. Кроме того, испытывают электрическую прочность изоляции обмоток приложением высокого напряжения.

Сопротивление изоляции обмоток электрических машин напряжением до 660 В, измеренное мегомметром на 1000 В после пропитки и сушки, должно быть не ниже: после полной перемотки обмоток — 3 МОм у статора, 2 МОм у ротора; после частичной перемотки обмоток — 1 МОм у статора; 0,5 МОм у ротора.

Указанные сопротивления изоляции обмоток не нормированы, а рекомендуются исходя из практики ремонта и эксплуатации отремонтированных электрических машин.