Снятие и установка двигателя Т-170 Б-170 ЧТЗ

Снятие двигателя Т-170

Слейте воду из системы охлаждения, масло из картера дизеля и бензин из бензобака. Снимите с трактора переднюю и заднюю крыши капота, радиаторы, гидробаки, кабину и кожух муфты сцепления. Отсоедините масляные трубы от насосов НШ 100А-ЗЛ и НШ 32 У-Л. Отсоедините масло- и топливопроводы, трубку слива топлива от форсунок. Расстопорите и отверните восемь болтов крепления фланца верхнего вала коробки передач к фланцу вала муфты сцепления. Сдвиньте фланец вала муфты сцепления до упора. Снимите крышки люков лонжеронов.

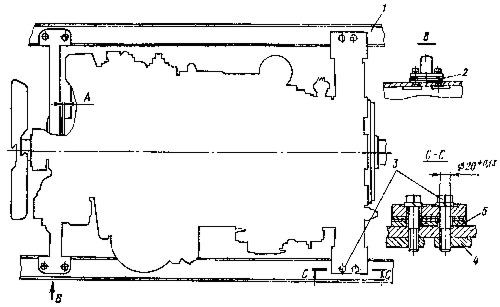

Выверните восемь болтов 3 (рис. 8) крепления лап дизеля к лонжеронам 1, придерживая изнутри лонжеронов планки 4. Установите приспособление для подъема дизеля, как показано на рис. 9. Масса дизеля 2100 кг. Снимите дизель и установите лапами передней опоры и задними лапами на постамент. Уберите с лонжеронов регулировочные прокладки 2 и 5 (см. рис.8). Свяжите прокладки в пакет и сделайте метку для того, чтобы установить на прежние места.

Установка двигателя Т-170

Установите на дизель муфту сцепления и отрегулируйте ее.

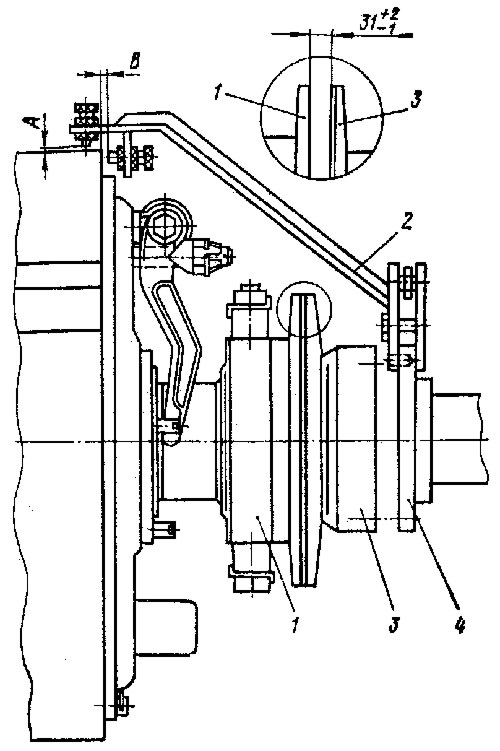

Застропите дизель подъемным приспособлением и установите на лонжероны, предварительно подложив под лапы передней опоры и задние лапы дизеля прокладки 2 и 5. Установите размер 31±2 мм между сдвинутой вперед до упора муфтой включения 1 (рис. 10) и тормозком муфты 3, присоединенной к фланцу 4 верхнего вала коробки передач.

Установите зазор А (см. рис. 8) между задним торцом передней опоры и кожухом шестерен распределения в пределах 1. 4 мм. Проверьте положение оси коленчатого вала относительно оси верхнего вала коробки передач (смещение осей должно быть не более 0,3 мм, перекос не более 0,7 мм), для чего:

- закрепите приспособление 2 (см. рис. 10) на фланце 4 верхнего вала коробки передач при отсоединенной муфте 3;

- выставьте болтами размеры А и В в верхней точке маховика 1,0 . 1,5 мм, сделайте метку и, поворачивая маховик и фланец с приспособлением, замерьте размеры А и В в последующих трех положениях через каждые 90°. Разность замеров в четырех точках размера А допускается не более 0,6 мм, размера В не более 0,7 мм;

- подложите или уберите регулировочные прокладки под опоры дизеля и переместите его вправо или влево для того, чтобы обеспечить допустимое смещение или перекос осей. Максимальная величина установленного под опору дизеля набора прокладок должна быть не более 18 мм. При установке набора прокладок толщиной более 10 мм используйте толстые прокладки с приваркой нижних к лонжеронам.

Закрепите дизель на раме трактора восьмью призонными болтами 3 (см. рис. 8) с пружинными шайбами и планками 4. Момент затяжки болтов 250 . 350 Н-м (25 . 35 кгс-м). Снимите приспособление, вложите в канавку муфты 3 (см. рис. 10) резиновое кольцо и, передвинув муфту к фланцу 4 верхнего вала коробки передач, соедините с ним призонными болтами с пластинчатыми шайбами. Отогните концы пластинчатых шайб на грани болтов. Установите последовательно снятые ранее сборочные единицы и детали трактора.

Неисправности дизеля Т-170 Б-10 Д-160 Д-180

Неисправности дизеля Т-170 Б-10 Д-160 Д-180

Неисправность, внешнее проявление

и причина

Инструмент и принадлежности

Дизель не пускается

Не воспламеняется топливо

(белый выхлоп):

дизель не прогрет

Прогреть дизель перед пуском (порядок прогрева см. п. 6.1.1)

Слить отстой из фильтров грубой очистки топлива и топливного бака. Заправить бак чистым топливом

Ключи гаечные 17×19, 32×36, емкость

недостаточная компрессия из-за пропуска газов в клапанах или через поршневые кольца

Проверить герметичность клапанов, при необходимости клапаны притереть. Поршневые кольца заменить

Неисправность топливной системы:

Снять форсунки и проверить их исправность согласно п. 8.3.1.

Неисправную форсунку или распылитель заменить

Ключи гаечные 12×14, 22×24, отвертка, прибор для регулирования форсунок или эталонная форсунка

не работает секция насоса высокого давления (при прокручивании коленчатого вала дизеля из секции не наблюдается пульсирующего выброса топлива, а топливо вытекает непрерывной струей или не вытекает совсем)

Снять неисправную секцию и устранить неисправность или заменить секцию годной

Ключи гаечные 8×10, 12×14, 17×19

воздух в канале топливного насоса и полости фильтра тонкой очистки топлива (из продувочных вентилей секций топливного насоса выходит топливная эмульсия)

Ключ 6 к продувочному вентилю, емкость

засорен фильтр тонкой очистки топлива (топливо выходит из отверстий продувочных вентилей топливного насоса в малых количествах)

Заменить фильтрующие элементы, см. подраздел 7.7

неисправен топливоподкачивающий насос (топливо поступает к подкачивающему насосу, но не доходит до фильтра тонкой очистки или доходит в малых количествах)

Снять насос, разобрать и промыть детали в дизельном топливе. Осмотреть и, при необходимости, заменить пружины поршня и клапанов. Если дефект не устранен – заменить подкачивающий насос

Ключи гаечные 12×14, 17×х19, 32×36

вода в фильтре грубой очистки топлива

Слить отстой из фильтра

Ключ гаечный 17×19, емкость

Неисправность, внешнее проявление

и причина

Инструмент и принадлежности

засорен трубопровод подвода топлива от бака к фильтру грубой очистки (топливо не поступает в фильтр)

Промыть или прочистить трубопровод

Ключи гаечные 17×19, 22х24

Стартер (на тракторе с ЭССП) медленно вращает коленчатый вал дизеля или не работает

См. неисправности п. 8.2.8 «Электрооборудование»

Черный выхлоп – неполное сгорание топлива, может сопровождаться подтеканием продуктов неполного сгорания топлива в соединении корпуса турбины (проставки) с глушителем или их выбросом в выхлопную трубу:

дизель не прогрет (температура ОЖ ниже 65 °С)

Прогреть дизель до температуры охлаждающей жидкости от 65 до 85 °С

низкое давление наддувочного воздуха – менее 0,01 МПа

(0,1 кгс/см²)

Проверить герметичность соединений и исправность деталей и узлов воздушной трассы от турбокомпрессора до впускных окон головок. Устранить обнаруженные неисправности.

Ключ гаечный 12×14, ключ с присоединительным квадратом, удлинитель 125 мм, головка сменная 14

Проверить исправность прокладки между выхлопным коллектором и корпусом турбины и при необходимости заменить.

Длительной работой при полной нагрузке выжечь смолистые отложения в выпускной трассе.

Проверить засоренность ЭФ и ФП воздухоочистителя. При предельном засорении – очистить или заменить ЭФ, ФП.

Проверить легкость вращения ротора турбокомпрессора. При тугом или затрудненном вращении ротора снять турбокомпрессор и заменить

Зубило, ломик специальный, молоток, ключи гаечные 12×14, 17×19, 22×24, отвертка, емкость, деревянный скребок

длительная работа дизеля без нагрузки при температуре охлаждающей жидкости ниже 65 °С

Длительной работой при полной нагрузке выжечь смолистые отложения в выпускной трассе.

Проверить легкость вращения ротора турбокомпрессора.

При тугом или затрудненном вращении ротора снять турбокомпрессор и заменить.

Обеспечить температуру охлаждающей жидкости при работе дизеля от 65 до 85 °С

Неисправность, внешнее проявление

и причина

Ремонт двигателя трактора т 170

Трактор Т-170. РЕМОНТ ДИЗЕЛЯ Д-180

5.2.1. Головки цилиндров

Основные неисправности, при наличии которых необходимо проводить следующий ремонт:

— износ гнезд под клапаны и неплотное их прилегание;

— износ или срыв резьб;

— подтекание воды.

Для устранения неисправностей снять головки цилиндров с дизеля и разобрать их.

Для снятия головок использовать специальное приспособление. Снять с блока дизеля медные трубки с резиновыми кольцами.

Разборка.

Сжать клапанные пружины 2 и 5 (рис. 5.1) с помощью приспособления. Снять сухари 4 тарелки 3 клапанов, пружины клапанов. Вынуть впускные 1 и выпускные 6 клапаны.

5.2.2. Проверка технического состояния

Техническое состояние деталей головок цилиндров следует определять в соответствии с картами на дефектацию и ремонт.

После ремонта гнезд и тарелок клапанов провести их притирку при помощи стекла ОР-6687М или коловорота. Для этого смазать рабочую поверхность фаски клапана притирочной пастой (микропорошок М20, в который добавлено индустриальное масло И-20А), а стержень клапана моторным маслом.

Надеть на стержень клапана технологическую пружину и установить клапан в направляющую втулку. Слегка нажимая на клапан, поворачивать его сначала по часовой стрелке на 1/3 оборота, а затем в противоположную сторону на 1/4 оборота. Проводить притирку круговыми движениями запрещается. Клапан считается притертым к гнезду правильно, если на конических поверхностях имеется ровная матовая полоска шириной не менее 2 мм (рис. 5.4). Разрывы матовой полоски и наличие рисок на ней не допускаются. Полоска должна отстоять не менее 1,5 мм от кромки цилиндрического пояска тарелок клапанов. Разница в ширине притертой полоски по окружности должна быть не более 0,5 мм

Очистить головки цилиндров и клапаны от притирочной пасты керосином и насухо протереть.

Проверить клапанные пружины с помощью прибора МИП-100. Упругость клапанных пружин приведена в табл. 2.5. Пружины не отвечающие этим требованиям, следует заменить.

Проверить шпильки внешним осмотром.

Сборка

Сборку головок цилиндров провести в последовательности, обратной разборке- Перед сборкой головки цилиндров и клапаны обдуть сжатым воздухом.

Стержни клапанов перед сборкой смазать моторным маслом. Клапаны должны перемещаться во втулках без заеданий и заметного поперечного покачивания. Клапаны в направляющие втулки головки устанавливать соответственно порядковым номерам цилиндров. Сухарики клапанов должны устанавливаться в своих гнездах без перекоса. Зазор между сухариками (в разрезе) должен быть не менее 0,5 мм.

Сухарики клапанов должны выступать не более чем на 0,5 мм. Допускается утопание до 0,6 мм. Провести проверку герметичности сопряжения клапан — гнездо опрессовкой давлением воздуха не менее 0,05 МПа (0,5 кгс/см2). Допускается проверять герметичность заливкой керосина во впускные и выпускные каналы, и выдерживанием его в течение от 4 до 5 минут.

Пропуск воздуха или керосина через сопряжение клапан — гнездо не допускается.

Снять с распылителя форсунки 8 (рис. 5.5) защитный колпачок, смазать уплотнительное кольцо 7 солидолом и надеть на распылитель. Установить форсунку во втулку 6 головки цилиндров. Надеть на шпильку 5 рычаг 4 крепления форсунки, шайбу 3 и навернуть гайку 2. Момент затяжки гайки от 45 до 55 Н-м (от 4,5 до 6,5 кгс-м).

Проверить выступание А распылителя над плоскостью головки, которое должно быть от 3 до 4 мм, кольцевой зазор б между распылителем и стенкой отверстия в головке цилиндров допускается не менее 0,05 мм.

Аналогично следует собрать остальное форсунки.

|

Рис 5.1. Головка цилиндров

|

Наименование детали

Головка цилиндров

Обозначение детали

Количество на изделие

Масса, кг

Материал

Термообработка, твердость

Позиция на рисунке

Возможный дефект

Размеры, мм

Рекомендуемый способ восстановления

по чертежу

допустимые без ремонта в сопряжении с деталями

работавшей

Трещины в стенках водяной рубашки, проходящие через отверстие под втулку клапана или форсунки, пробоины, изломы

Трещины в стенках водяной рубашки, в том числе выходящие на поверхности отверстий под шпильки крепления головки к блоку, клапанных гнезд, в перемычках; между гнездами

Осмотр. Светильник переносной РП-6-3-220. Испытания на герметичность под давлением 0,4 МПа (4 кгс/см2) в течение 3 минут. Стенд для испытаний

Не допускаются

Браковать

Риски, забоины, раковины на рабочих фасках, износ гнезд клапанов

Осмотр Штангенглубино-мер ШГ-160-0,05

Раковины, забоины и риски не допускаются Утопание тарелки клапана относительно привалочной плоскости

Обработать до выведения раковин и рисок. При износе более допустимого гнездо восстановить и обработать до чертежного размера или расточить гнездо и установить седла

Для впускного А (рис. 5.1)

Для выпускного Б

Неппоскостность привалочной поверхности

Линейка поверочная ШП-1-100 Щуп 2 №2

0.14 на всей длине плоскости

Обработать до устранения дефекта (размер L не менее 135 мм)

Износ поверхности отверстия под направляющую втулку клапана

Нутромер НИ-18-50-2

Запрессовать втулку клапана, изготовленную по месту

Износ поверхнсоти отверстия под направляющую втулку клапана

Осмотр. Светильник переностной РП-6-6-3-220 Нутрометр НИ 10-18-2

Обработать отверстие втулки клапана до ремонтного размера Æ 13.5(+0.028) мм

Задиры, трещины и износ внутренней поверхности втулок под впускной клапан

Нутрометр НИ 10-18-2

Обработать отверстие втулки клапана до ремонтного размера Æ 13.5(+0.028) мм

Износ поверхности отверстий под втулку форсунки

Нутрометр НИ 10-18-2

Запрессовать втулку клапана, изготовленную по месту

Наименование детали

Клапан выпускной

Обозначение детали

Количество на изделие

Масса ,кг

Материал

Сталь 40Х9С2 ГОСТ 5632-72

Термообработка, твердость

42- 46 НКСэ на участке В

| -0,045 Æ 13 -0.075 -0,075 Æ 13 -0.100 -0,045 Æ 13,5 -0,075 -0,075 Æ 13,5 -0,100 |