Двигатели ЯМЗ-236 и ЯМЗ-238: Разборка и сборка в одиночку

При ремонте двигателя ЯМЗ не всегда бывают удобные условия и не всегда под рукой грузоподъемные механизмы. Поэтому, с течением времени, выработалась определенная методика разбора двигателя и последующей его сборки.

К тому же, могу сказать, что все действия по сборке-разборке двигателя можно выполнить практически одному. Звучит не очень правдоподобно, учитывая что вес двигателя 1000-1250 кг. Но не будем спешить с выводами, попробуем разобраться.

1. Установка двигателя на место разборки

При снятии и установке двигателя на место разборки, желательно чтобы основание было крепкое (к примеру асфальт или плиты). Лучше первый раз опустить на что то мягкое (например, старый баллон) и на левой стороне выкрутить болты, стягивающие крышки коренных подшипников.

Затем, перецепить стропы или чалку за одну головку (за передний и задний рым болт) и подготовить старую гильзу цилиндров или кусок бруса по длине гильзы.

Поднимать двигатель лучше за правую головку, после чего опустить его на пол таким образом, чтобы противоположная головка опиралась на коллектор, а разъем блока по поддону опирался на вертикально поставленную гильзу в середине блока. Под коллектор следует положить доску дюймовку.

2. Разборка двигателей ЯМЗ-236 и ЯМЗ-238

Также снимаем фильтр тонкой очистки масла. Далее, снимаем сцепление, маховик и кожух сцепления. Теперь, можно приступать к снятию поддона, масляного насоса и главное не забыть снять уголок маслопровода прикрученного к блоку.

После этого, можно откручивать шатуны 1, 2, 3, 4 и вытаскивать их вместе с поршнями. Для снятия гильз, лучше применять специальный съемник, а если его нет, то медную выколотку. Если же гильзы идут в металлолом, то гораздо проще выбить их старой полуосью, особенно сподручно это делать ЗИЛовскими или КамАЗовскими полуосями.

Следующим этапом, можно приступить к снятию коленчатого вала двигателя. Для этого откручиваем болты стяжные коренных подшипников со стороны правой головки, а затем откручиваем крышки коренных подшипников снизу. Вытаскиваем крышки, оставляя на месте среднюю. Далее, прокручивая последовательно коленчатый вал, откручиваем 5, 6, 7, 8 шатун и снимаем крышки шатунов.

В виду того, что плоскость разъема блока находится у нас в вертикальной плоскости, то готовим пару брусков и вставляем их под противовесы коленвала. Придерживая коленвал, снимаем последнюю среднюю крышку коленвала и аккуратно его выкатываем.

Все, коленвал снят и можно убирать его в сторону. Здесь еще возможно сначала отпустить двигатель с гильзы, а затем его снимать — это по желанию.

Берем домкрат, ставим его наклонно и упираем в верхний угол середины разъема блока, немного поддомкрачиваем и вытаскиваем гильзу из под блока. Спускаем домкрат и если не хватает хода, то перехватываемся и опускаем блок до земли на прокладку.

Затем, монтировкой приподнимаем за левую головку и подкладываем под разъем блока с головкой брусок с тем расчетом, чтобы прокладка доски между коллектором и асфальтом вышла. Теперь снимаем левую головку блока, шатуны с поршнями 5, 6, 7, 8 и гильзы цилиндров. Все, двигатель разобран.

3. Сборка двигателей ЯМЗ-236 и ЯМЗ-238

После разборки двигателя, дефектуем детали, если надо точим или меняем коленвал, поршневую и начинаем сборку. Для этого, наклоняем блок на 5-8 цилиндр, под шпильки ложим доску дюймовку, затем ставим домкрат на край блока и поднимаем его таким образом, чтобы опять можно было подставить гильзу.

Затем, берем коренные вкладыши и вставляем их в блок. Далее, если вы один, то по брускам закатываем коленвал на место и закрепляем его средней коренной крышкой. Проворачиваем колено для того, чтобы совпали метки на распредвалу и ставим первый бугель не забывая мазать вкладыши и болты маслом.

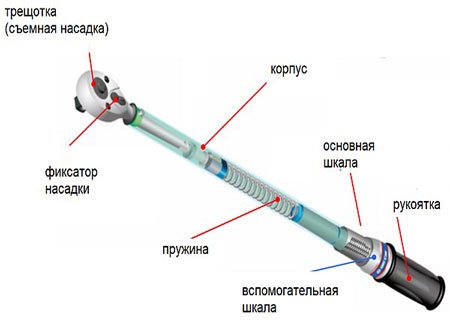

Потом, ставим на место последний и затягиваем все остальные. Затягивать коренные лучше в два приема: первый раз 20 кгм; второй, уже капитально 43-47 кгм.

Лучше всего затягивать динамометрическим ключем, но если его нет, то тоже не беда, можно попробовать иной способ. К примеру, я вешу 80 кг — значит под своим весом на рычаге 1 метр, я создам крутящийся момент равный 80 кгм. Если взять рычаг 55-60 сантиметров, то я под своим весом как раз обеспечу требуемую затяжку.

Для того, чтобы затянуть коренные, брал обычно накидной многогранный ключ и трубу, а напильником наносил метку на 55 сантиметрах. Ключ попеременно переставлял на верхний и нижний болт коренных подшипников и под собственным весом последовательно затягивал бугеля, не забывая после каждой затяжки подшипника прокручивать вал.

После затяжки коленвала, приступал к вставке гильз 5-8 цилиндров. Резинки мазал хозяйственным мылом, а забивал гильзы кувалдой через березовый брусок.

Далее, вставляем поршня с шатунами и также протягиваем их под своим весом, но используя общий рычаг, в моем случае 80 кг разделить на 22 кгм = 0.32 метра. Все, половину ЦПГ собрали, пора браться за другую сторону.

Для этого отпускаем за бугельный болт домкратом блок, переваливаем его на другую сторону. Опять поднимаем его домкратом, подставляем гильзу под блок и устанавливаем на место 1-4 гильзы, а затем шатуны с поршнями и затягиваем шатунные болты. Шатунно поршневой механизм собран.

Устанавливаем переднюю крышку двигателя и задний кожух маховика, ставим маховик и затягиваем его. Прикручиваем масляный насос и закрываем поддон.

Если поддон емкостью вперед двигателя, то ложим перед спускной пробкой доску дюймовку и опускаем за поддон двигателя блок, убрав из под блока гильзу цилиндров. Когда блок поддоном лежит на земле, то перевернуть его на поддон всей плоскостью с помощью лома не проблема.

Как только блок занял у нас вертикальное положение, начинаем устанавливать головки, штанги, коромысла. Устанавливаем шкив коленвала и за одним регулируем клапана. Затем, переходим к установке масляных фильтров, сцепления, ТНВД, площадки компрессора, генератора, турбины и стартера.

Прокачиваем из чистой емкости топливную систему и, если нужно, регулируем момент впрыска. Ставим все ремни на место и регулируем их. Смысл в том, чтобы сделать все по двигателю на месте, чтобы потом не прыгать по раме попугаем. Когда двигатель полностью укомплектован, отрегулирован и соответствует агрегату первой комплектации, то поставить его на место и завести дело не сложное.

4. Послесловие

Эксплуатируя автомобиль МАЗ не редко приходится серьезно напрягаться, многих из нас поджидает радикулит и тому подобные болезни. Поэтому, когда будете поднимать некоторые детали, помните о своем здоровье.

В юности я ходил заниматься штангой, больших результатов не достиг, но запомнил слова тренера. Он говорил, что если хотите дружить со штангой, то тренируйте ноги. Ведь у среднего человека становой пресс тянет около 200 кг, потому нагружайте ноги держа прямой спину.

Для справки, головка двигателя ЯМЗ-238 весит около 90 кг, а коленвал 120 кг. Детали отечественных двигателей легкостью не отличаются.

Однако, мне приходилось много раз снимать одному головку с двигателя ЯМЗ-238: то оторвешь ее от прокладки монтировкой, то за счет ног при прямой спине и вытянутых руках удается ее приподять со шпилек и переставить на колесо.

Надеюсь, что такие упражнения дались мне без ущерба для здоровья. Однако, бесспорно лучше такие детали перетаскивать вдвоем или используя подъемные маханизмы.

Анализ технологического процесса капитального ремонта ЯМЗ-240 6

Содержание

Анализ технологического процесса капитального ремонта ЯМЗ-240 6

1.1 Общая схема технологического процесса ремонта двигателя 6

1.2 Моечно-очистительные работы 7

1.3 Дефектоскопия двигателей 9

1.4 Способы восстановления и упрочнения деталей двигателя 10

1.5 Комплектование — предварительный этап сборки 11

1.6 Сборочные работы 13

2. Планировочная часть 13

2.1 Расчет годовой трудоемкости 13

2.2 Определение номинального и действительного фонда времени

предварительных работ и оборудования 14

2.3 Расчет количества оборудования и рабочих мест 16

2.4 Расчет численности производственных рабочих 18

2.5 Расчет площадей 20

3. Ремонт головки цилиндров 23

3.1 Разборка головки цилиндров 23

3.2 Ремонт головки цилиндров 24

3.4 Сборка головки цилиндров 28

4 Экономическая часть 30

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП 190631. 42- 09 ПЗ |

5 Обеспечение безопасности жизнедеятельности 39

6 Заключение 43

7 Список литературы 44

8 Приложение 45

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП 190631. 42- 09 ПЗ |

Введение

В процессе эксплуатации автомобиля его рабочие свойства постепенно ухудшаются из-за изнашивания деталей, а также коррозии усталости материала, из которого они изготовлены. В автомобиле появляются отказы и неисправности, которые устраняют при техническом обслуживании (ТО) и ремонте.

Ремонт представляет собой комплекс операций по восстановлению исправности или работоспособности изделий и восстановлению ресурсов изделий и их составных частей.

Организации ремонта автомобилей в нашей стране постоянно уделялось большое внимание.

Для мировой практики характерно многообразие форм ремонта машин, среди которого отчетливо проявляются три характерных направления: все виды ремонтных работ выполняются предприятиями или объединениями, эксплуатирующими технику; ремонтные работы осуществляются организациями, которые не производили не эксплуатируют технику; выполнение ремонтных работ берут на себя крупные машиностроительные предприятия.

Одной из прогрессивных тенденций в отечественной практике ремонта явилось широкое распространение агрегатного метода при ТР автомобилей. Он осуществляется путем плановой замены нерабочих агрегатов новыми или заранее отремонтированными, взятыми из оборотного фонда.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП 190631. 42- 09 ПЗ |

При ремонте автомобилей агрегаты в зависимости от их технического состояния подвергаются ТР или КР. Агрегатный метод отделяет процессы индустриального ремонта агрегатов от работ по их демонтажу или монтажу в эксплуатационных условиях и тем самым обеспечивают значительное сокращение простоев автомобилей в ремонте и способствует централизации работ, как по капитальному, так и по текущему ремонту агрегатов.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП 190631. 42- 09 ПЗ |

1. Анализ технологического процесса капитального ремонта двигателя ЯМЗ=240

Общая схема технологического процесса ремонта двигателей

[1]На современных специализированных предприятиях капительный ремонт двигателей выполняется индустриальным методом, который требует хорошо организованного производства, при котором можно получить экономическую эффективность восстановления за счет реализации остаточной долговечности деталей. Сущность технологического процесса при этом методе ремонта заключается в следующем: поступивший на ремонт двигатель осматривают, составляют приемно-сдаточный акт, после чего направляют на склад хранения ремонтного фонда. Со склада двигатель транспортируют, в разборочно- моечное отделение. Вымытые и очищенные от нагара, накипи и старой краски детали разобранного двигателя направляют на дефектовку.

При дефектовке их сортируют на годные, требующие ремонта и негодные. Годные направляют в комплектовочный склад, негодные — в утиль. Детали, требующие ремонта по соответствующим маршрутам, подвергаются восстановлению.

После комплектования узлов и подбора сопряженных пар ‘выполняют сборку и регулировку ‘ агрегатов. Собранные агрегаты подвергаются приработке и испытанию, затем подают на склад или на линию общей сборки.

После сборки двигатель подвергают испытанию, при этом выполняют необходимые регулировки и устраняют обнаруженные неисправности. Затем его окрашивают и после приема представителями ОТК направляют в склад готовой продукции.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП 190631. 42- 09 ПЗ |

Процесс разборки, мойки и дефектовки являются специфическими только для ремонтного производства. Они должны обеспечить максимальную сохранность отдельных элементов двигателя, высокое качество очистки их от различных видов загрязнений и возможность дальнейшего использования.

Разборочные работы имеют большое значение в общем комплексе ремонтного производства. Они составляют 10% ,от общего объема работ по капитальному ремонту двигателей и являются самыми трудоемкими и высокими по себестоимости. После разборки до 70% всех деталей используют повторно (с допустимыми износами или после восстановления). От их состояния в значительной мере зависит качество и себестоимость ремонта. В целях совершенствования этих видов работ ^применяется многостадийная мойка объектов ремонта, специальные установки для удаления с деталей нагара и накипи, эффективные моющие растворы, средства малой механизации, специализированные стенды, применение съемников и других приспособлений для облегчения разборки и обеспечения сохранности деталей, повышения чистоты и общей культуры производства на разборочных участках.

Процесс проектирования основывается на годовой программе. С таким ч учетом и разрабатывается принципиальная схема выполнения разборочных и моечно-очистительных работ, схема транспортирования изделий и деталей с учетом используемого оборудования и принятой технологии, решаются вопросы . с централизованным приготовлением и очистки растворов.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП 190631. 42- 09 ПЗ |

Значительное повышение производительности труда и более высокий уровень организации работ достигается при поточно-механизированном способе разборке двигателей. При расстановке оборудования должны выполнятся общие требования норм технологического проектирования и нормы, связанные со спецификой организации разборно-моечных работ.

Дефектоскопия деталей

Контроль деталей, поступающих в ремонт, является важным этапом в технологическом процессе их восстановления. Целью контроля деталей является определение их технического состояния и сортировка в соответствии с техническими условиями на годные, требующие восстановления ^и подлежащие замене. Контроль производят наружным осмотром для выявления явно выраженных дефектов (трещин, вмятин, пробоин, задиров, срывов резьб и т.д.) или с помощью специальных приборов, приспособлений, инструментов, которые позволяют обнаружить скрытые дефекты (поверхностные и внутренние трещины, потерю упругости и т.д.), либо установить отклонения от номинальных размеров и правильной геометрической формы.

В настоящее время используются такие физические методы, как магнитная, люминесцентная, магнитолюминесцентная, цветная и ультразвуковая дефектоскопии, рентгенография и ряд других.

Поверхностные дефекты деталей из немагнитных сплавов хорошо выявляют люминесцентным методом, основанном на свойстве ряда жидкостей светиться при облучении их ультрафиолетовыми лучами. Контроль деталей люминесцентным методом осуществляют на специальных дефектоскопах.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП 190631. 42- 09 ПЗ |

К числу прогрессивных методов выявления скрытых дефектов деталей относится цветная дефектоскопия.’ Этот метод отличается от остальных методов дефектоскопии исключительной простотой, не требует специального дорогостоящего оборудования. В последнее время на ремонтных предприятиях все чаще применяют ультразвуковую дефектоскопию деталей, позволяющую обнаружить внутренние трещины, волосовины, раковины, шлаковые включения и непровар в сварочных швах.

Контроль износов рабочих поверхностей деталей, отклонений от правильной геометрической формы, взаимно расположения проверяют различными; универсальными измерительными , инструментами (индикаторами, микромерами, минимерами,- пассиметрами и т.д.), всевозможными приспособлениями, а также предельными калибрами и шаблонами.

Сборочные работы

Удельный вес сборочных работ в ремонтом производстве составляет до 30%. Затраты из общего объема сборочных работ — 2/3 приходятся на собственно сборочные работы, а 1/3 — на комплектовочные, регулировочные работы и испытание. Уровень механизации — невысокий, около 10%. Автоматизация сборочных процессов в ремонтом производстве экономически оправдана при выпусках однородной продукции. В связи с этим совершенствование сборочных работ заключается в более полной механизации и автоматизации отдельных процессов и улучшения организационных форм сборки.

Основным направлением совершенствования сборочных работ является создание поточных линий сборки, комплексная механизация основных и вспомогательных работ. Наибольший эффект дает конвейерная поточная сборка.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП 190631. 42- 09 ПЗ |

ПЛАНИРОВОЧНАЯ ЧАСТЬ

Количество оборудования

| Механические отделения | Трудоемкость, чел-ч. | Действительный фонд времени работы оборудования | Количество оборудования |

| Мойка агрегатов и деталей | 3870,72 | ||

| Станочные | 3870,72 | ||

| Сварочные | 3870,72 | ||

| Мойка после ремонта | 3790,8 | 3870,72 | |

| Испытательное | — | ||

| Итого по цеху |

| Слесарные отделения | Трудоемкость чел.-ч. | Действительный фонд времени рабочих мест, ч. | Количество рабочих мест |

| Разборочное | 3991,7 | ||

| Дефектация | 3991,7 | ||

| Слесарно-ремонтное | 3991,7 | ||

| Комплектовочное | 3991,7 | ||

| Сборочное: | 3991,7 | ||

| Доукомплектовочное | 3991,7 | ||

| Малярное | 1746,4 | ||

| Итого по цеху |

Количество рабочих мест

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП 190631. 42- 09 ПЗ |

Расчет сменной программы

Сменная программа рассчитывается по общей для всех видов воздействий формуле:

где CCМ – число смен

N1 г – годовая программа ТО-1

Дрг – количество дней работы предприятия в году Для первой марки автомобилей:

Для второй марки автомобилей:

Для третьей марки автомобилей:

Для первой марки автомобилей:

Для второй марки автомобилей:

Для третьей марки автомобилей:

Воздействий ПС предприятия.

где t1 – трудоемкость работ ТО1

N1 г – количество ТО1 за год

Tсп р(1) – трудоемкость сопутствующего ремонта при

где Стр = 0,15…0,20- регламентированная доля сопутствующего

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП 190631. 42- 09 ПЗ |

ремонта при проведении ТО1.

Для первой марки автомобилей:

Tсп р(1) = 0,20∙5∙1015=1015 человека- часов

Для второй марки автомобилей:

Tсп р(1) = 0,20∙3∙188=113 человека- часов

Для третьей марки автомобилей:

Tсп р(1) = 0,20∙3 ∙ 137=82 человека- часов

Для первой марки автомобилей:

Т1г=5∙1015+1015=6090 человека- часов

Для второй марки автомобилей:

Т1г=3∙188+113=677 человека- часов

Для третьей марки автомобилей:

Т1г=3∙137+82=493 человека- часов

Годовая трудоемкость ТО-2 определяет по формуле:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП 190631. 42- 09 ПЗ |

где t2-трудоемкость ТО-2

N2г – количество ТО-2 за год

Tсп р(2)— трудоемкость сопутствующего ремонта при

где Стр = 0,15…0,20- регламентированная доля сопутствующего

ремонта при проведении ТО2.

Для первой марки автомобилей:

Tсп р(2)= 0,20∙ 22∙338=1487 человека- часов

Для второй марки автомобилей:

Tсп р(2)= 0,20∙15∙112=336 человека- часов

Для третьей марки автомобилей:

Tсп р(2)= 0,20∙ 14∙46=129 человека- часов

Для первой марки автомобилей:

Т2г=22∙ 338+ 1487=8923 человека-часов

Для второй марки автомобилей:

Для третьей марки автомобилей:

Годовые трудоемкости общего (Д-1) и по элементного (Д-2) диагностирование определяются по формулам:

Tгд-1= tд-1∙Nгд-1 , человека-часов (33)

Tгд-2= tд-2∙Nгд-2 , человека-часов (34)

где tд-1 — трудоемкость общего диагностирования

tд-2 – трудоемкость по элементного диагностирования

Nгд-1 – количество общего диагностирования за год

Nгд-2 – количество по элементного диагностирования за год

Для первой марки автомобиля:

Tгд-1= 1,25 . 1454=1817 Человека-часов

Для второй марки автомобиля:

Для третьей марки автомобиля:

Для первой марки автомобиля:

T г д-2=2,2 . 406=893

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП 190631. 42- 09 ПЗ |

Для второй марки автомобиля:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП 190631. 42- 09 ПЗ |

Для третьей марки автомобиля:

Общую годовую трудоемкость ТО-1 и ТО-2 определяем по формуле:

Для первой марки автомобилей:

∑Т г то=6090+8923=15013 человека — часов

Для второй марки автомобилей:

∑Т г то=677+2016=2693 человека — часов

Для третьей марки автомобилей:

∑Т г то=493+773=1266 человека — часов

Содержание

Анализ технологического процесса капитального ремонта ЯМЗ-240 6

1.1 Общая схема технологического процесса ремонта двигателя 6

1.2 Моечно-очистительные работы 7

1.3 Дефектоскопия двигателей 9

1.4 Способы восстановления и упрочнения деталей двигателя 10

1.5 Комплектование — предварительный этап сборки 11

1.6 Сборочные работы 13

2. Планировочная часть 13

2.1 Расчет годовой трудоемкости 13

2.2 Определение номинального и действительного фонда времени

предварительных работ и оборудования 14

2.3 Расчет количества оборудования и рабочих мест 16

2.4 Расчет численности производственных рабочих 18

2.5 Расчет площадей 20

3. Ремонт головки цилиндров 23

3.1 Разборка головки цилиндров 23

3.2 Ремонт головки цилиндров 24

3.4 Сборка головки цилиндров 28

4 Экономическая часть 30

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП 190631. 42- 09 ПЗ |

5 Обеспечение безопасности жизнедеятельности 39

6 Заключение 43

7 Список литературы 44

8 Приложение 45

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП 190631. 42- 09 ПЗ |

Введение

В процессе эксплуатации автомобиля его рабочие свойства постепенно ухудшаются из-за изнашивания деталей, а также коррозии усталости материала, из которого они изготовлены. В автомобиле появляются отказы и неисправности, которые устраняют при техническом обслуживании (ТО) и ремонте.

Ремонт представляет собой комплекс операций по восстановлению исправности или работоспособности изделий и восстановлению ресурсов изделий и их составных частей.

Организации ремонта автомобилей в нашей стране постоянно уделялось большое внимание.

Для мировой практики характерно многообразие форм ремонта машин, среди которого отчетливо проявляются три характерных направления: все виды ремонтных работ выполняются предприятиями или объединениями, эксплуатирующими технику; ремонтные работы осуществляются организациями, которые не производили не эксплуатируют технику; выполнение ремонтных работ берут на себя крупные машиностроительные предприятия.

Одной из прогрессивных тенденций в отечественной практике ремонта явилось широкое распространение агрегатного метода при ТР автомобилей. Он осуществляется путем плановой замены нерабочих агрегатов новыми или заранее отремонтированными, взятыми из оборотного фонда.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП 190631. 42- 09 ПЗ |

При ремонте автомобилей агрегаты в зависимости от их технического состояния подвергаются ТР или КР. Агрегатный метод отделяет процессы индустриального ремонта агрегатов от работ по их демонтажу или монтажу в эксплуатационных условиях и тем самым обеспечивают значительное сокращение простоев автомобилей в ремонте и способствует централизации работ, как по капитальному, так и по текущему ремонту агрегатов.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП 190631. 42- 09 ПЗ |

1. Анализ технологического процесса капитального ремонта двигателя ЯМЗ=240