Как отремонтировать треснутый блок (картер) двигателя.

В этой статье мы рассмотрим как отремонтировать треснутый блок (картер) двигателя своими силами. Причём рассмотрим два варианта ремонта, один из которых более простой и его можно осуществить даже в дальней поездке, и считать как временный, чтобы доехать домой своим ходом. А второй более основательный, который позволит картеру отработать до конца дней автомобиля.

В статье не будет рассматриваться ремонт трещины в блоке, например из-за заморозки не слитой воды зимой, или плохого тосола, подкрашенного зелёнкой. Такой ремонт не сложен и осуществляется он простой заваркой или заделкой трещины холодной сваркой . Мы рассмотрим более серьёзный случай повреждения картера, который на водительском слэнге называется рука дружбы.

Такое повреждение случается, когда в моторе начинает стучать шатун (чаще из-за закупорки масляного канала и недостатка смазки между его нижней головкой и шейкой коленвала), а водитель вместо того, чтобы заглушить двигатель, продолжает двигаться дальше, думая «надо же дотянуть до гаража».

В некоторых редких случаях, (при большой халатности водителя) когда нижняя головка шатуна не заклинивается на шейке коленвала, а просто сильно разбивается, а поршень подлетает выше ВМТ, и разбивается о поверхность камеры сгорания головки цилиндров (как отремонтировать головку читаем вот тут). Осколки поршня сыпятся в картер двигателя, а шатун с большой скоростью бьёт по гильзе цилиндра, и пробивает пробоину в рубашке охлаждения.

Такой блок цилиндров ремонтируют «сухой» вставкой, сделанной из специального чугуна, которую запрессовывают с натягом в нагретый в печи блок двигателя. Но в большинстве случаев (примерно 70%) нижняя головка шатуна портится от ударов коленвала изнутри и обрывается, слетая с шейки коленвала с большой скоростью. Мощный удар верхней головкой шатуна приходится в нижнюю часть картера блока цилиндров, и в результате образуется сквозная пробоина, с торчащим из неё покорёженным шатуном.

И именно такую пробоину отремонтировать проще всего, даже в полевых условиях, а более качественный ремонт можно сделать в обычном гараже. Конечно потребуется хороший сварщик, но его легко найти в любом автосервисе.

В большинстве стран таких проблем нет, так как двигатель является там обычной запчастью и его можно менять без траты времени в МРЭО. Нашим блюстителям такие удобства для людей очень не выгодны, ведь сколько можно денежек потерять казне, если отменить бесполезное переоформление мотора. Но этого тупизма можно избежать, если отремонтировать родной картер.

Конечно не все повреждения картера, но всё таки большинство их них, можно отремонтировать несколькими способами, и первым из них, как я уже говорил, можно произвести ремонт даже в полевых условиях, чтобы благополучно добраться своим ходом до гаража или автосервиса.

И если в дальнем путешествии на вашем автомобиле случилась беда и шатун вашего двигателя протянул руку дружбы, то не стоит отчаиваться, так как даже такое серьёзное повреждение, не означает конец путешествия. Потребуется ремонт, но осуществить его можно будет и «на коленке» , в условиях путешествия.

Для начала нужно будет слить масло и демонтировать поддон и головку двигателя, что бы вынуть из блока шатун с убитым поршнем, или найти его осколки в поддоне. Нужно будет поддомкратить кузов (не забудьте на всякий случай подложить что то под кузов) и лечь под машину, чтобы раскрутить шатунные болты и извлечь прикипевший шатун.

Затем нужно будет заблокировать (заткнуть) масляную магистраль, подходящую к вкладышам убитого шатуна. Для этого в шейке коленвала находим отверстие для подачи масла к парам трения (шатунные вкладыши и шейка коленвала), и в это отверстие плотно забиваем деревянный клинышек (пробку). А выступающую часть пробки нужно срезать острым ножом.

Для верности (чтобы пробка не вылетела от действия центробежной силы) фиксируем её, намотав на шейку коленвала несколько витков проволоки, но так чтобы она перекрыла своими витками деревянный клинышек (пробку). Далее нужно будет удалить штанги толкателей клапанов того цилиндра, шатун которого повреждён (или удаляем коромысла, в зависимости от конструкции вашего мотора). Остаётся теперь только заделать пробоину в картере и можно ехать дальше.

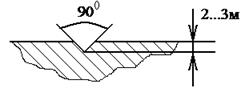

Если пробоина образовалась не в нижней плоской стенке картера, а в верхней полукруглой, как на рисунке 1, то тогда вам придётся изогнуть пластины с помощью молотка, чтобы форма их изгиба была такой же как и форма закругления стенки картера. Но в таком случае, полезно будет резиновую прокладку вырезать из резины потолще и обмазать изнутри ещё и герметиком.

Заделка пробоины картера без электросварки.

1 — заплата из листового металла 2 — 3 мм, 2 — наполнитель типа холодная сварка, 3 — винты М6, 4 — блок двигателя.

Кстати, на рисунке 1 показан один из вариантов не полевого, а гаражного ремонта на долгий срок, без электросварки (если у вас нет возможности заварить блок). Придётся просверлить отверстия по кругу пробоины и заплаты (заплата больше пробоины, чтобы было место под винты М6). А затем обмазать края пробоины специальным препаратом (типа холодной сварки) на основе специальной смолы и стойкого к высокой температуре наполнителя (на основе кевлара или спецпорошка).

Только нужно сначала снять фаску с кромок пробоины, чтобы не появились новые трещины, ну и хорошенько зачистить и обезжирить сопрягаемые места. Затем обмазываем составом чистые поверхности и притягиваем заплаты (одна изнутри, а другая снаружи) с помощью винтов, головки которых будут внутри картера, а гайки снаружи. Излишки выдавленного препарата удаляем тряпочкой.

Очень хорошо зарекомендовали себя составы известных фирм: Abro, Qualco, Loctite. Составы этих известных фирм, не дают усадки материала при высыхании, наоборот они немного расширяются при застывании, что улучшает герметичность зазоров сопрягаемых деталей.

Всё, теперь можно закрывать поддон, заливать моторное масло (желательно через тряпку, так как в масле могут быть осколки металла), устанавливать головку на место и отправляться в путь. После такого полевого ремонта, двигатель будет вполне сносно работать. Конечно потеряется часть его мощности, ведь один цилиндр не будет работать и у мотора исчезнет одна четвёртая часть его рабочего объёма (если двигатель четырёхцилиндровый). К тому же будет сказываться небольшой дисбаланс коленвала, но не спеша и не завышая обороты двигателя, можно ехать достаточно долго и благополучно добраться до места назначения.

По приезду в свой гараж, нужно будет сделать более качественный ремонт картера и вернуть не рабочему цилиндру новые детали (поршень с шатуном, штанги клапанов или коромысла). Для начала надо будет полностью разобрать двигатель и вынуть коленчатый вал, чтобы шлифануть его повреждённую шейку до ремонтного размера (желательно шлифануть все шейки под один размер). После шлифовки коленвала, проверьте его каналы, ведь не просто так произошёл клин шатуна. Тщательно промойте каналы коленвала, об этом подробно я написал здесь.

С картера двигателя снимите резинометаллическую заплатку, и вместо неё вырежьте пластинку толщиной примерно 3 — 4 мм, из такого же металла, как и картер вашего двигателя. Пластинку нужно будет приварить к картеру электросваркой (см. фото 4), причём можно будет сделать слепок пробоины на бумаге, и затем вырезав точную копию пробоины из металла, вставить её заподлицо в стенку картера и проварить по кругу (предварительно прихватив). Обварить желательно и с наружной и с внутренней стороны картера (фото 5). После зачистки и шлифовки шва, место ремонта будет трудно найти.

Для всех перечисленных металлов, нужны свои сварочные аппараты и способы сварки, чтобы получить шов отличного качества. И определив материал вашего блока, лучше обратитесь к профессиональному сварщику (особенно для чугуна), который отлично варит именно тот метал, из чего сделан ваш блок. Если вы сами подготовите заплату и место ремонта, то услуга по сварке будет стоить не дорого. Только попросите сварщика, чтобы он варил короткими швами, с перерывами, чтобы не перегреть картер (чтоб он не потерял форму).

Затем собираем двигатель с новым шатуном и поршнем (все детали проверяем, что бы они были одинакового веса). Не забудьте проверить стенки цилиндра повреждённого шатуна, не пострадало ли его зеркало, и если обнаружите забоины или царапины, придётся отремонтировать цилиндр. Собрав двигатель, нужно будет залить свежее масло и можно запускать мотор.

Отремонтированный таким способом треснутый (блок) картер двигателя, будет способен прослужить вам не хуже нового, то есть до конца срока службы всей машины, а при правильном подходе и с умелыми руками, конец срока службы любого автомобиля никогда не настанет; удачи всем!

Ремонт блока картера двигателя

Главное меню

Судовые двигатели

Покоробленную или поврежденную верхнюю плоскость блок-картера шлифуют, снимая при этом металл на глубину до 0,5 мм. Шлифование производят на радиально-сверлильном станке 2А53 или вертикально- сверлильном станке 2А135, на столе которого устанавливают приспособление для продольного перемещения.

Для шлифования плоскостей применяют приспособление для торцевого шлифования из самоустанавливающего круга ПП300?40?127, КЧ80-50 С1-С2Б или КЧ80-50 МЗ-СМ1К (рис. 4).

Блок-картер устанавливают на стол станка или в приспособление для продольного перемещения так, чтобы верхняя плоскость его была перпендикулярна к оси шпинделя станка.

Исправление верхней плоскости блок-картера допускается производить припиливанием, пришабриванием плоскости и обработкой вручную шлифовальным кругом диаметром 350—400 мм. Эти способы обработки малопроизводительны, и применяются в исключительных случаях.

После исправления повреждений и устранения не плоскостности верхней плоскости необходимо углубить выточку под бурт гильзы цилиндров на величину, обеспечивающую выступание гильзы над верхней плоскостью блока в пределах 0,07—0,20 мм. При сборке двигателя, у которого производилось шлифование верхней плоскости блок-картера, ставят прокладку головни блока с соответственно увеличенной толщиной или же подрезают днище поршня. Это делают для сохранения величины степени сжатия и предохранения клапанов от касания о поршень.

После ремонта неплоскостность верхней плоскости блок-картера не должна превышать 0,05 мм. Проверку производят на поверочной плите или поверочной линейкой, длина которой 1000 мм, и щупом. Непараллельность верхней и нижней плоскостей блок-картера допускается не более 0,1 мм по всей длине. На поверхности допускаются черновины не более 1 см 2 , расположенные не ближе 5 мм от краев и отверстий. Расстояние между смежными раковинами должно быть не менее 30 мм.

Вопрос №8 Ремонт блок-картера и головки блок-картера двигателя

Ремонт блоков. Блок-картеры двигателей лесозаготовительных, сельскохозяйственных и лесотранспортных машин (типа ЯМЗ и СМД) изготовлены из чугуна различных марок (блоки двигателей автомобилей типа ГАЗ-53А изготавливаются из алюминиевых сплавов).

В процессе эксплуатации блок-картеров возникают следующие неисправности, отказы:

· износ или деформация гнезд под вкладыши коренных подшипников коленчатого вала;

· износ отверстий во втулках под опорные шейки распределительного вала;

· износ гнезд под подшипники вала ведомой шестерни привода топливного насоса;

· повреждения или коробления привалочных поверхностей под головку блока;

· износ отверстий под толкатели, палец промежуточной шестерни;

· износ, повреждение резьбы под шпильки и болты;

· трещины на наружной поверхности водяной рубашки и картерной части;

· трещины в перемычках между отверстиями под гильзы цилиндров;

· пробоины на стенках водяной рубашки и картерной части;

· излом кромки гнезда под уплотнительные кольца гильзы;

· износ негильзованных цилиндров блока и др.

Выбраковке подлежат блоки, имеющие трещины на плоскости прилегания головки блоков; трещины, проходящие через гнезда под вкладыши подшипников коленчатого вала, а также через отверстия под втулки распредвала; изломы кромок гнезд под уплотнительные резиновые кольца гильзы; трещины топливного насоса и т. п. Выбраковка производится согласно Техническим условиям, характерным для каждой марки двигателей.

Заварка и заделка трещин

Блок-картеры, изготовленные из чугуна, заваривают: электросваркой электродом ЦЧ–4 с наложением отжигающих валиков.

Порядок устранения отказа:

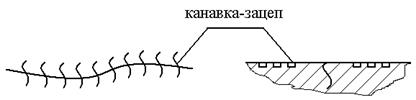

– разделать трещину, засверлить концы (рис. 8.1);

Рис. 8.1. Схема разделки трещины

– заварить трещину вышеназванным электродом при токе

Заварка трещины может осуществляться проволокой ПАНЧ-11 (самозащитой проволокой, имеющей в своем составе Ni) при

Для заварки трещины может быть применена газовая сварка чугунным прутком под флюсом марки ФСЦ-1.

Сварка трещины может осуществляться без ее разделки, в том числе короткими стягивающими валиками как с применением канавок-зацепов, так и без них (рис. 8.2):

Рис.8.2. Схема заварки трещины без ее разделки

Кроме заварки может быть произведена заделка трещин эпоксидными композициями.

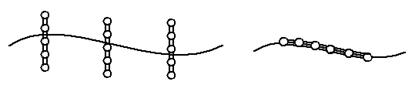

Существует технология заделки трещин вставками (рис. 8.3), которые могут быть: а) стягивающими (укладываемыми поперек трещины) и б) уплотняющими (вдоль трещины):

Рис. 8.3. Схема заделки трещин вставками

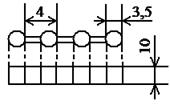

Один из типоразмеров вставок (из стали 20) имеет следующие характеристики (мм), представленные на рис. 8.4:

Рис. 8.4. Схема типоразмера вставки

Под вставки делается соответствующая разделка блок-картера. Для обеспечения прочности и герметичности вставки могут укладываться вдоль и поперек трещины одновременно.

Износ и срыв резьбы резьбовых отверстий блока устраняют следующими способами:

· нарезка большей, увеличенной ремонтной резьбы;

· постановка резьбовых пробок-вввертышей со стопорящими штифтами; внутри пробки-ввертыша производится резьбовое отверстие, соответствующее номинальному размеру восстанавливаемой (изношенной) резьбы;

· заварка (заплавка) отверстия с изношенной резьбой, рассверливание и нарезка новой (номинального размера) резьбы.

При износе, короблении, повреждении поверхностей разъема производят шлифование, а при необходимости снятия слоя толщиной в пределах 0,3…0,9 мм производят фрезерование. Коробление поверхности блока допускается не более 0,15 мм.

Изношенные отверстия под штифты развертываются под увеличенный штифт (ремонтный размер).

При износе посадочных поясков под гильзы цилиндров их наплавляют, например, чугунным прутком под слоем флюса, и в последующем производят механическую обработку.

При искажении плоскостности (параллельности) горизонтальной поверхности верхнего пояска более чем на 0,05 мм ее протрачивают с последующей постановкой прокладки.

При повреждении поверхности нижнего пояска производятся растачивание и установка дополнительного (ремонтного) кольца. У отдельных двигателей, например у двигателя автомобиля ГАЗ-53А, по этому сопряжению имеется два ремонтных размера с интервалом 0,12 мм.

Выступать гильзы над поверхностью блока для разных двигателей должны в пределах 0,04…0,20 мм при разности высот между собой не более 0,05 мм. Если выступ более 0,04 мм, под поясок гильзы подкладывают кольцо из листовой латуни. Кавитационный износ заливают составом на основе смол ЭД-5, ЭД-6.

При износе отверстия под толкатель более 0,07 мм его развертывают под увеличенный размер и ставят толкатель соответствующего размера. Другим вариантом восстановления является запрессовка (после растачивания) ремонтной втулки (с использованием клея БФ-2) и последующая ее развертка под номинальный размер. У некоторых двигателей (автомобиль ГАЗ-53А) по этому сопряжению имеются ремонтные размеры.

Изношенное отверстие под распределительный вал восстанавливают постановкой (запрессовкой) ремонтных втулок с последующей расточкой с предварительным просверливанием отверстия для подвода смазки.

При износе или нарушении соосности гнезд коленчатого вала на величину более 0,03 мм (тракторы) и более 0,02 мм (автомобили) их восстанавливают расточкой на увеличенные ремонтные размеры (например, через 0,25 мм). Возможно также восстановление путем нанесения эпоксидных покрытий (смол) или наплавкой малоуглеродистыми электродами с последующей расточкой на номинальный размер.

При износе отверстий под коленчатый вал возможны три расточки (применительно к двигателям типа ЯМЗ):

· в номинал со смещением оси вверх на 0,15 мм;

· под ремонтный размер с восстановлением положения оси;

· под ремонтный размер со смещением оси вверх на 0,15 мм.

Возможна приварка стальной ленты, использование эпоксидных смол.

Блоки подвергают гидроиспытаниям под давлением 0,4…0,5 МПА в течение 3 мин.

Трещины, коробление плоскости разъема, износ и срыв резьбы элементов головки блок-картера (блока цилиндров) устраняют такими же способами, как и у блок-картера.

Если головка блока алюминиевая, то заварка трещины осуществляется в среде аргона с использованием установки УДГ-301 при величине тока

Изношенные втулки клапанов перепрессовываются.

При небольших износах гнезд клапанов осуществляется очистка их от нагара и последующая притирка клапана к гнезду. При значительных износах производится фрезерование клапанных гнезд. Фрезерование фасок клапанных гнезд производится, если утопание нового клапана ниже плоскости разъема головки цилиндров составляет 2,75 мм (двигатели типа СМД-14), а также если конусный калибр будет утопать не более чем на 1,5 мм (ЯМЗ-236, 238).

У двигателей ЯМЗ-236, 238 восстановление рабочей фаски выпускного клапана производится фрезерованием фрезой под углом 60 0 до получения рабочей фаски шириной 1,5 мм с последующей ее обработкой шлифовальным камнем Кч 4025 СМ1, имеющим коническую шлифующую поверхность 60 0 , до ширины фаски 2,0 +0,5 мм.

Аналогично обрабатывают рабочую фаску седла выпускного клапана камнем, имеющим коническую шлифовальную поверхность 45 0 , до ширины фаски 1,9…2,4 мм. Шлифовку фасок осуществляют прибором ГАРО модели 2215, имеющим частоту вращения 11000 об./мин.

При наличии глубоких рисок вставное клапанное седло выпускного клапана заменяют новым.

Ремонт клапанных гнезд может осуществляться их кольцеванием у двигателей типа СМД и кольцеванием выпускного клапана двигателей ЯМЗ-236, 238 по следующей технологии:

1. Гнезда клапанов в головке цилиндров растачивают на расточном станке до нужных размеров (размер гнезда выпускного клапана ЯМЗ-236 в мм:

2. Изготовляют кольца по соответствующим размерам (для ЯМЗ-236 размер кольца впускного гнезда в мм: наружный

3. Запрессовка колец в гнезда головки при помощи специальной оправки (с нагревом головки цилиндров в масле) с натягом 0,15…0,25 мм.

4. Механическая обработка колец, запрессованных в гнезда головки.

Существует метод наплавки гнезд клапанов с применением кислородно-ацетиленового пламени при общем нагреве головки цилиндров.