- Эксплуатация и техническое обслуживание горных машин

- Развитие добывающей и перерабатывающей промышленности, назначение и применение горных машин. Техническое описание вибрационного грохота, возможные отказы, методы и средства их устранения, техническое обслуживание, необходимое количество запасных частей.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Курсовая работа: Эксплуатация и техническое обслуживание горных машин

Эксплуатация и техническое обслуживание горных машин

Развитие добывающей и перерабатывающей промышленности, назначение и применение горных машин. Техническое описание вибрационного грохота, возможные отказы, методы и средства их устранения, техническое обслуживание, необходимое количество запасных частей.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 21.03.2010 |

| Размер файла | 166,8 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Техническое описание изделия

Возможные отказы изделия, методы и средства их устранение

Система технического обслуживания для данного типа изделия

Расчет необходимого количества запасных частей

Указание мер безопасности при эксплуатации и техническом обслуживании изделия

Список использованных источников

Развитие добывающей и перерабатывающей промышленности связано с применением горных машин, которые определяют эффективность работы всей технологической цепи, а, следовательно, всего горного предприятия. Горные машины обеспечивают высокую производительность за счет полной механизации и автоматизации всей технологической цепи горного производства. Это возможно только при эффективном и полном использовании машинного парка. Обеспечение работоспособного состояния парков машин и оборудования связано со значительными материальными и трудовыми затратами, которые соизмеримы, а иногда даже превышают затраты на изготовление машины. Поэтому, горные предприятия, использующие в технологической цепи горного производства машины и оборудование, должны обеспечивать высокий уровень технической готовности парка, предупреждение отказов машин в процессе использования, осуществляя систему эффективной эксплуатации и планово-предупредительного технического обслуживания и ремонта. Кроме того, использование машин в настоящее время требует более строгой оценки экологических последствий и ожидаемого экономического эффекта. Для снижения концентрации вредных составляющих газах необходимо эксплуатировать технику в исправном состоянии. Все направления повышения эффективности использования горных машин следует рассматривать как реализацию их эксплуатационных свойств с учетом экономии материальных и трудовых ресурсов. В условиях роста спроса на природные ресурсы вопросы вскрытия резервов повышения эффективности социально-экономического развития Республики Беларусь приобретают особую значимость. В горном производстве можно выделить следующие главные направления: механизация, индустриализация и автоматизация производственных процессов; применение современных технологий; обновление парка машин; совершенствование структуры парка машин и системы управления технологической и производственной эксплуатации; подготовка и воспитание кадров; экономия ресурсов; повышение качества продукции; совершенствование транспортных операций.

Разработка данных методических указаний позволят студентам на основе изученных вопросов теории сфер эксплуатации горных машин в основных технологиях добычи полезных ископаемых получить практические навыки применения теоретических методов в организации технологических процессов эффективной эксплуатации и технического обслуживания машинного парка эксплуатирующих организаций. Знание теоретических положений и приобретение практических навыков по эксплуатации горных машин обеспечит будущим молодым специалистам возможность проектировать и эффективно использовать машины в горном производстве.

1. Техническое описание изделия

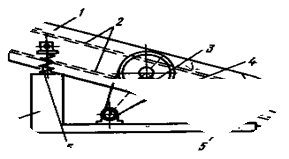

На рисунке 1 представлена схема вибрационного грохота.

Рисунок 1 — Схема вибрационного грохота: 1 — короб; 2 — просеивающая поверхность; 3 — вибровозбудитель; 4 — приводное устройство; 5 — упругие виброизолирующие элементы; 6 — опорная рама

Работа вибрационного грохота осуществляется следующим образом. Руда подается в грохот через загрузочное отверстие. Затем попадает на просеивающую поверхность, которая колеблется за счет вибраций создаваемых дебалансами привода. За счет колебаний руда совершает 2 операции: операция грохочения и движения частиц вдоль поверхности грохота. В процессе грохочения руда делится на подрешетный продукт и надрешетный. Надрешетный продукт поступает в разгрузочные отверстия и идет дальше по технологической линии, а подрешетный продукт поступает в дробилки.

В конструкции грохота используется центробежный (дебалансный) вибровозбудитель с вращающейся неуравновешенной массой. Дебаланс жестко связан с валом, вращающемся в подшипниках. Вал приводится в движение от электродвигателя через клиноременную передачу. Грохот через упругие виброизолирующие элементы опирается на опорную раму. В коробе грохота установлена и жестко закреплена просеивающая поверхность.

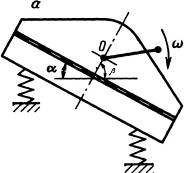

Рисунок 2 — Динамическая схема грохота.

Для получения круговых и близких к ним колебаний вибровозбудитель устанавливают в центре тяжести О грохота (рис. 2.2), при этом создается однородное поле колебаний. Для нормального вибрационного транспортирования материала грохот должен иметь значительный наклон () просеивающей поверхности к горизонту.

Техническая характеристика грохота Таблица 1

Курсовая работа: Эксплуатация и техническое обслуживание горных машин

| Название: Эксплуатация и техническое обслуживание горных машин Раздел: Промышленность, производство Тип: курсовая работа Добавлен 22:47:22 04 марта 2010 Похожие работы Просмотров: 1136 Комментариев: 7 Оценило: 1 человек Средний балл: 5 Оценка: неизвестно Скачать | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Тип грохота | вибрационный |

| Количество сит | 1 |

| Угол наклона просеивающей поверхности, град. | 25 |

| Амплитуда колебаний, мм | 78.5 |

| Скорость вращения вала вибратора, об/мин | 510 |

| Крупность кусков питания, мм, не более | 350 |

| Мощность электродвигателя, кВт | 15 |

| Масса грохота (без электродвигателя), кг, не более | 6000 |

2. Возможные отказы изделия, методы и средства их устранение

Горные машины и комплексы для добычи и переработки полезных, осуществления необходимых вспомогательных операций эксплуатируются в тяжёлых условиях, что обусловливают повышенные требования к их надёжности, удобству обслуживания при действии высоких циклических нагрузок и специфической среды, характеризующейся повышенной влажностью и запылённостью воздуха, агрессивностью подземных вод, неоднородностью, абразивностью и высокой твёрдостью пород.

Под воздействием этих факторов происходит интенсивный износ отдельных узлов и деталей грохота и преждевременный выход его из строя.

Таблица 2: Анализ воздействия факторов на состояние сопрягаемых поверхностей грохота вибрационного, появление возможных дефектов и их влияние на работоспособность машины.

| Виды дефектов | Основные летали и их поверхности, на которых выявлены дефекты | Методы диагностики | Способы устранения | ||

| 1 | 2 | 3 | 4 | 5 | 6 |

| Механический износ. | Изменение начальных размеров, искажение геометрических форм, появление рисок, задирав. | Манжеты. | Трение поверхностей деталей | Заменить уплотнения. | |

| Кручение. | Поворот сечения относительно начального положения появление трещин. | Приводной вал. | Действие крутящих моментов, превышающих допустимые. | Заменить приводной вал. | |

| Прочие неисправности | Двигатель привода не запускается или медленно набирает обороты | Заклинен вал вибратора из-за отсутствия смазки | Промыть и смазать подшипниковые узлы | ||

| Прочие неисправности | Двигатель привода не запускается или медленно набирает обороты | Подшипник вибратора вышел из строя | Заменить подшипник | ||

| Прочие неисправности | Двигатель привода не запускается или медленно набирает обороты | Обрыв одной из фаз | Устранить обрыв | ||

| Прочие неисправности | Двигатель привода не запускается или медленно набирает обороты | Неисправен двигатель | Произвести проверку и устранить дефект | ||

| Прочие неисправности | Двигатель привода не запускается или медленно набирает обороты | Неисправна пусковая электроаппаратура | Устранить дефект | ||

| Прочие неисправности | Недостаточная эффективность грохочения | Повышенный износ сит | Заменить сита | ||

| Прочие неисправности | Недостаточная эффективность грохочения | Ячейки сит забиты материалом | Очистить сита | ||

| Прочие неисправности | Слышны стук и посторонний шум при работе грохота | Ослабло крепление элементов короба или деталей вибратора | Подтянуть элементы крепления | ||

| Прочие неисправности | Нагрев подшипников сверх установленной нормы | Отсутствие смазки в подшипниковом узле | Промыть и смазать подшипник | ||

| Прочие неисправности | Нагрев подшипников сверх установленной нормы | Применена не соответствующая марка масла | Заменить масло | ||

| Прочие неисправности | Нагрев подшипников сверх установленной нормы | Дефект подшипника | Подшипник заменить | ||

| Прочие неисправности | Нагрев подшипников сверх установленной нормы | Трение корпуса подшипника о бартовину в результате ослабления высокопрочных болтов | Подтянуть болты специальным ключом для затяжки высокопрочных болтов | ||

| Прочие неисправности | Нагрев подшипников сверх установленной нормы | Трение в лабиринтах в результате износа подшипников и неправильной регулировки зазоров | Заменить подшипники, отрегулировать зазоры | ||

| Прочие неисправности | Боковые колебания | Несимметричное расположение пальцев или неодинаковое их число в правом и левом дебалансах | Правильно установить пальцы | ||

| Прочие неисправности | Боковые колебания | Неравномерное питание грохота по ширине просеивающей поверхности | Заменить питатель или изменить его расположение |

3. Система технического обслуживания для данного типа изделия

Обслуживание грохота подразделяется на ежесменное и техническое. Ежесменное обслуживание проводятся в течение рабочей смены, между сменами или в период технических простоев оборудования. В состав ежесменного технического обслуживания входят работы по подготовке грохота для передачи его при смене бригад, а также работы, связанные с контрольным осмотром его перед пуском, имеющие целью проверить исправность действия рабочих органов грохота.

При этом необходимо следить за болтовыми соединениями и своевременно их подтягивать.

Периодическое техническое обслуживание, выполняется после отработки грохотом определенного количества часов.

Таблица 4. Перечень работ для различных видов технического обслуживания.

| Содержание работ и методики их проведения | Технические требования | Приборы, инструмент необходимый для выполнения работ | ||

| Ежесменное техническое обслуживание (ЕО). Периодичность – ежесменно. | ||||

| Проводить контроль уровня шума, издаваемый приводом | Уровень шума не должен быть не выше допустимого | |||

| Контроль герметичности корпуса вала | Отсутствие течи масла | Визуальный осмотр | ||

| ТО, Периодичность–500часов. | ||||

| Выполнить работы ЕО | ||||

| Смазать подшипники электродвигателя | ||||

| Проверить температуру подшипников вибратора | Температура не должна превышать  С С | Термометр | ||

| Манжетные уплотнения должны обеспечивать герметичность подшипникового узла, проверить их состояние- при необходимости заменить. | Комплект ключей гаечных, др. слесарный инструмент. | |||

| Проверка болтовых соединений и их подтяжка | Крутящий момент для затяжки высокопрочных болтов должен быть: для М24-84 кг*м, для М20-49 кг*м | Комплект ключей гаечных, рычажный ключ 2258Б-2-0000-00 для затяжки высокопрочных болтов | ||

| Проверка на наличие трещин на шкивах и прочности их посадки на валу. | Шкивы не должны иметь трещины и должны прочно сидеть на валу. | Визуальный осмотр. | ||

Разработка годовых графиков ППР

Число проведённых ремонтов в течение года можно определить аналитическим и графическим методами и методом номограмм.

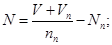

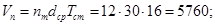

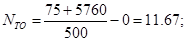

1.Количество технических обслуживаний

V — наработка машины на начало планируемого года от последнего

Vn- плановая наработка машины на расчётный год;

принимаем

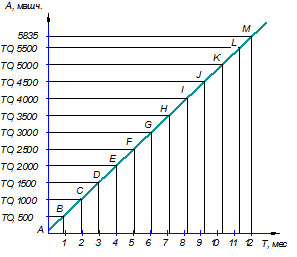

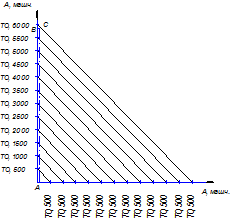

Рисунок 4. График технического обслуживания и ремонтов грохота

Рисунок 5. Номограмма для определения технического обслуживания и ремонтов грохота.

Структура ремонтного цикла изделия.

| Тип горного оборудования | грохот | ||

| Продолжительность ремонтного цикла, (мес.) | 12 | ||

| Количество обслуживаний за ремонтный цикл | |||

| Аналитический метод | Графический метод | Метод номограмм | |

| ТО | 11 | 11 | 11 |

4. Смазка изделия

Работоспособность горных машин в значительной степени определяется правильным выбором смазочных материалов. Положительное влияние смазки проявляется также и в том, что она снижает потери мощности на трение, обеспечивает амортизацию ударных нагрузок в сопряжениях деталей, снижает шум и вибрацию при контактах металлических деталей. Наибольший эффект смазки достигается при правильном выборе смазочных материалов, способов и режимов смазки в соответствии с режимами работы и хранения горной машины.

Карта смазки представляет собой схематические чертежи машины, на которых чётко нанесены места залива и слива масла, маслоуказатели, маслёнки и другие смазочные приспособления и приборы. В спецификации указывается порядковый номер точки смазки на карте, наименование смазываемого узла или детали, количество точек смазки, тип смазочного материала, начальное количество смазки и периодичность проведения смазочных работ.

Спецификация к карте смазки грохота. Таблица 6.

) просеивающей поверхности к горизонту.

) просеивающей поверхности к горизонту. при помощи двух отверстий, закрытых пробками, предназначенных для контроля смазки. Смазка должна доходить до нижних краев контрольных отверстий.

при помощи двух отверстий, закрытых пробками, предназначенных для контроля смазки. Смазка должна доходить до нижних краев контрольных отверстий.