Лекция 5. Комплектование деталей и сборка двигателя

1. Перед сборкой двигателя все детали промываются, производится их тщательный осмотр и контрольные замеры для определения их технического состояния и возможности их использования при сборке.

2. Затем производится комплектование деталей и сборка отдельных групп деталей и узлов.

Если износ шеек коленвала не превышает допустимого, то он комплектуется с вкладышами подшипников номинального размера. Если износ коренных и шатунных шеек коленчатого вала больше допустимого, то он комплектуется коренными и шатунными вкладышами увеличенной толщины одного из ремонтных размеров, определяемых по наиболее изношенной из коренных и из шатунных шеек. При этом производится перешлифовка коренных и шатунных шеек вала под размеры соответствующих комплектов ремонтных вкладышей (см. Приложение 1).

При невозможности ремонта коленвала он заменяется на новый и комплектуется вкладышами номинального размера, а перед установкой в блок цилиндров производится его балансировка в сборе с маховиком и сцеплением.

При установке сцепления на маховик для его центрирования в запрессованный в торце коленвала подшипник вставляют специальную оправку, или первичный вал КПП.

При установке коленвала смазываются моторным маслом и устанавливаются в гнезда блока цилиндров и крышек вкладыши коренных подшипников, затем укладывается коленвал, устанавливаются в пазы упорные полукольца и крепятся крышки коренных подшипников.

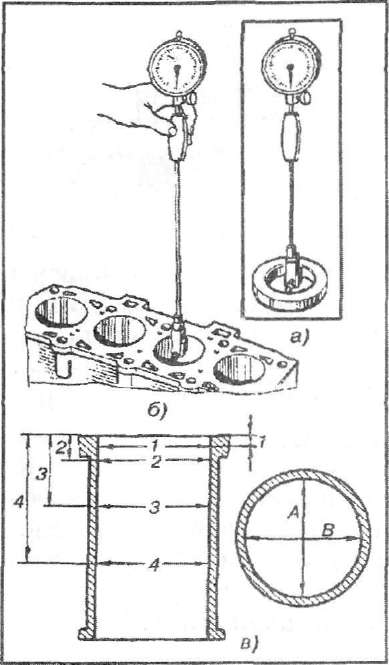

При необходимости замены деталей поршневой группы производится подбор поршней к цилиндрам (гильзам) по размерам таким образом, чтобы между гильзой и поршнем обеспечивался оптимальный зазор 0,05 — 0,07 мм. Для этого производится измерение цилиндра в нескольких поясах по высоте в двух взаимно перпендикулярных направлениях с помощью индикаторного нутромера(см. рисунок).

Рисунок. Измерение цилиндров индикаторным нутромером:

а — установка нутромера на ноль по калибру, б — проведение замера, в —-пояса замеров;

А и В — направления измерений; 1, 2, 3, 4 — номера поясов.

Глубина поясов для замера цилиндров двигателей приведена в таблице.

Пояса для замеров цилиндров двигателей

| № пояса замера | Глубина пояса замера от верхней плоскости блока (гильзы) цилиндров двигателей, мм, моделей | ||

| ВАЗ-2108 | МеМЗ-245 | ВАЗ-2105, | УЗАМ-ЗЗ1, |

| — |

Установка нутромера на ноль при измерении диаметра цилиндров производится с помощью калибра. Измерение диаметра поршня про изводится только в плоскости, перпендикулярной поршневому пальцу на расстоянии от днища поршня 51,5 мм у двигателя ВАЗ-2108, 52, 4 мм — у двигателя ВАЗ-2106 и на расстоянии 22,5 мм от нижнего торца юбки поршня — у двигателей УЗАМ-ЗЗ1 и 412.Подбор поршней к цилиндрам производится без поршневых колец при комнатной температуре. Помимо размеров поршни, устанавливаемые на один двигатель, должны подбираться по массе. Массы самого легкого и самого тяжелого поршней на двигателе не должна различаться более чем на 2,5. 3,0 г,в связи с чем поршни при изготовлении сортируются по массе на соответствующие группы и имеют необходимую маркировку.

В одном цилиндре должны быть установлены поршень, поршневые кольца, палец и шатун одной размерной группы. Массы поршневых комплектов (поршень, поршневой палец, поршневые кольца и шатун) разных цилиндров одного двигателя не должны различаться между собой по массе более чем на 8 г. Шатуны, устанавливаемые на один двигатель, также не должны отличаться по массе более чем на 8 г. При необходимости замены одного шатуна производится его подгонка по массе путем снятия металла с бобышек на крышке и головке шатуна.

Пример.

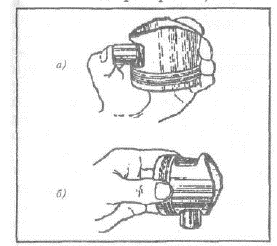

Поршневые пальцы подбираются к поршням и шатунам таким образом, чтобы при комнатной температуре на двигателях ВАЗ смазанный моторным маслом палец входил нажимом большого пальца в отверстие поршня и не выпадал из него под действием собственной массы, а в головку шатуна входил с натягом, после нагрева шатуна до 240°С. На остальных двигателях поршневой палец должен от усилия пальца руки входить в верхнюю головку шатуна (см. рис.), а в отверстие поршня входить после нагрева последнего в воде до 60. 85°С.

Рисунок. Установка поршневого пальца и проверка его посадки.

Рисунок. Проверка правильности подборки поршневого пальца к втулке малой головки шатуна.

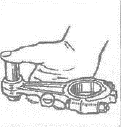

После подбора поршней, пальцев и шатунов производится их сборка с нагревом, как отмечалось выше, соответственно шатуна (двигатели ВАЗ) или поршня (остальные двигатели). Для запрессовки поршневого пальца в верхнюю головку шатуна и в поршень на двигателях ВАЗ применяется специальная оправка (см. рис.).

Рисунок. Запрессовка поршневого пальца двигателей ВАЗ в верхнюю головку шатуна с помощью оправки:

1 — рукоятка оправки с упорным буртиком; 2 — поршневой палец; 3 — направляющая; 4 — дистанционное кольцо.

Поршневые кольца подбираются к цилиндрам в соответствии с их размерами по зазору, вставленного в соответствующий цилиндр двигателя (рис. 212, а) и зазору между торцом кольца и его канавкой в поршне (см. рис.).

Рисунок. Проверка зазора в замке поршневого кольца (а) и бокового зазора между поршневым кольцом и канавкой в поршне (б):

1 — поршневое кольцо; 2 — щуп; 3 — блок цилиндров двигателя; 4 – поршень.

Зазоры, рекомендуемые при подборе поршневых колец, приведены в таблице.

Зазоры, рекомендуемые для подбора поршневых колец

| Двигатель | Зазор в замке кольца, установленного в калибре или в цилиндре | Зазор, мм, между кольцом и канавкой поршня по высоте кольца | |

| компрессионного | маслосъемного | ||

| ВАЗ-2108 | 0,25. 0,4 0,25. 0,5*’ | 0,04. 0,0075* 2 0,03. 0,0065″ 3 | 0,02. 0,055 |

| МеМЗ-245 | 0,21. 0,55 0,9. 1,5» | 0,045. 0,077* 2 0,025. 0,057* 3 | — |

| ВАЗ-2105, -2106 | 0,03. 0,45* 2 0,25. 0,4* 3 | 0,045. 0,077* 2 0,25. 0,057* 3 | 0,020. 0,0052 |

| УЗАМ-331, -412 | 0,35. 0,45 | 0,06. 0,87′ 2 | 0,041. 0,068 |

| ЗМЗ-402 | 0,3. 0,5 0,3.. .0,7» | 0,05. 0,082 | 0,135. 0,335 |

1 Маслосъёмное кольцо

2 Верхнее компрессионное кольцо.

3 Нижнее компрессионное кольцо.

После подбора колец они устанавливаются в канавки поршня с помощью специального приспособления, а поршень с кольцами в цилиндр — с помощью специальной оправки (см. рис.) или ленточного устройства.

Рисунок. Приспособления для установки поршня с кольцами в цилиндр:

а — оправка (в форме стального конусного кольца); б — ленточное приспособление.

Поршневые кольца устанавливаются на поршень так, как показано на рис. 10, причем замки соседних поршневых колец не должны находиться на одной линии, а должны располагаться под углами 90° — 180°. Обычно при установке трех поршневых колец выдерживают одинаковые углы между их замками, равные 120°. Перед установкой поршневых колец на уже работавший в двигателе поршень, необходимо тщательно прочистить его канавки от нагара с использованием специального приспособления (см. рис.).

Рисунок. Очистка нагара в канавках поршней с помощью приспособления.

Перед установкой съемных гильз в блок цилиндров необходимо тщательно очистить посадочные поверхности гильз от отложений. Затем, установив предварительно гильзы с новыми уплотнительными медными кольцами в цилиндры и прижав их к блоку усилием 5. 7 кгс, проверить выступание верхнею торца гильзы над плоскостью блока цилиндров, которое должно быть у двигателей УЗАМ-ЗЗ1 и 412 в пределах 0,01. 0,08 мм. При необходимости выступание гильз регулируют подбором толщины уплотнительных колец. Перед окончательной установкой уплотнительную прокладку, опорный торец и установочный пояс гильзы следует покрыть тонким слоем нитроэмали для обеспечения герметичности посадки гильзы в блоке.

Детали резьбовых соединений, имеющие более двух ниток сорванной резьбы, заменяют на новые, остальные детали прогоняют соответствующими метчиками и плашками. Все устанавливаемые на двигатель при сборке детали, особенно используемые повторно, должны быть тщательно очищены, промыты, а их рабочие поверхности смазаны моторным маслом. Затяжку ответственных резьбовых соединений при сборке необходимо производить с требуемым моментом.

Общая сборка двигателя производится в обратном порядке.

«Моторист-конструктор» или как правильно собрать двигатель? ч. 2

Не проверишь — не поедешь

Лакмусовой бумажкой, позволяющей отличить моториста-профессионала от дилетанта, является отношение к контрольно-измерительным операциям при сборке узла. И дело не только в том, что измерение геометрии каждой детали требует терпения и скрупулезности. Необходимо понимать смысл этих операций, а для этого моторист должен четко знать технологию ремонтных операций, не входящих непосредственно в процесс сборки двигателя, например, как шлифуют коленчатый вал или растачивают и хонингуют блок цилиндров.

Зачем, спросите? Ведь расточник по размеру поршней может сам определить диаметр цилиндров, а после обработки блока проконтролировать результат.

Действительно, может. Только ответственность за сборку, а значит, и за работу двигателя после ремонта несет моторист-механик. Так что делайте выводы, стоит ли тратить время на контрольные замеры, или ими можно пренебречь.

Это должен знать каждый

Как правило, специалист начинает сборку шатунно-поршневой группы с проверки блока цилиндров. И не случайно: блок цилиндров — основа всего двигателя. На него монтируется большинство моторных деталей и узлов. Брак, допущенный при ремонте цилиндров, может существенно затормозить процесс сборки двигателя.

Как известно, изношенные цилиндры растачивают и хонингуют в увеличенный (ремонтный) размер. При этом, помимо необходимой точности размеров, обязательным являются определенная микроструктура и рельеф поверхности цилиндров. Об этом нередко забывают, а зря. Идеальный с точки зрения геометрии цилиндр склонен к ускоренному износу при нарушении технологии хонингования или использовании несоответствующего инструмента. Та же участь уготована и другим деталям ЦПГ — в первую очередь поршневым кольцам.

Растачивание цилиндров обычно выполняют на вертикально-расточном станке. При этом необходимо обеспечить перпендикулярность поверхности цилиндра к оси постелей коленчатого вала. Особое внимание уделяется окончательному размеру после расточки. Величина припуска под хонингование должна быть не менее 0,06-0,08 мм. Дело в том, что при растачивании резец деформирует поверхность металла, завальцовывая графитовые зерна, содержащиеся в чугуне (графит, выходящий на поверхность, обеспечивает низкое трение поршневых колец и, соответственно, малый износ колец и самих цилиндров). Если припуск окажется слишком малым, то после хонингования графитовые зерна не вскроются.

Препятствовать открытию зерен графита могут и неправильно выбранные режимы хонингования, условия подачи смазки в зону хонингования, тип смазывающего материала.

Хонингование цилиндров выполняют на вертикально-хонинговальных станках. Суть этой операции вовсе не в заглаживании рисок от резца, как ошибочно полагают некоторые механики. При хонинговании за счет вращения и возвратно-поступательного движения головки с абразивными брусками на поверхности цилиндров намеренно создается шероховатость в виде сетки рисок определенной глубины, способных удерживать масло и тем самым смазывать поршневые кольца и поршни.

Очень важен угол хонингования — угол между рисками, образованными при поступательном движении головки. Оптимальные значения угла хонингования — 40-80 o , что обеспечивается правильным подбором соотношения частоты вращения и скорости возвратно-поступательного движения хонголовки. При малом угле не удается добиться нужного профиля поверхности, что ведет к полусухому трению и возрастанию износа деталей. Большие углы обычно дают увеличение расхода масла.

Для получения необходимого микропрофиля поверхности, а именно сравнительно глубоких впадин и сглаженных выступов, хонингование выполняется в несколько операций (переходов). Черновое хонингование выполняют абразивными брусками с зернистостью 150, съем металла составляет около 0,06 мм. Далее следует чистовое хонингование брусками с зернистостью 280 (съем приблизительно 0,02 мм). И, наконец, отделочное хонингование брусками зернистостью 400-600 со съемом менее 0,005 мм (так называемое платохонингование).

Именно такая технология обеспечивает сглаживание выступов, фактически приближая профиль поверхности к той, какая будет после приработки деталей. В последние годы финишные операции хонингования стали заменять обработкой поверхности с помощью специальных абразивных щеток, дополнительно заглаживающих заусеницы на краях впадин (рисок).

Как проверить блок цилиндров?

Качество ремонта поверхности цилиндров (например, микропрофиль поверхности и выход графита на ней) в условиях авторемонтного предприятия проверить проблематично — для этого требуется специальное дорогостоящее оборудование (включая специальный прибор для определения шероховатости и микропрофиля поверхности). Поэтому ремонт цилиндров обычно осуществляется в специализированных мастерских, располагающих соответствующим оборудованием. А задача автосервиса — проверить размеры цилиндров на соответствие нормативным требованиям.

Начиная сборку шатунно-поршневой группы, моторист обязан проверить геометрические размеры — диаметр цилиндра в трех поясах (верхней, средней и нижней части цилиндров), причем в двух направлениях — продольном (вдоль оси коленвала) и поперечном. Измерения проводятся при помощи нутрометра. Все погрешности, включая любые отклонения формы, должны укладываться в допуск 0,011-0,018 мм в зависимости от величины диаметра цилиндра.

Для блоков с установленными в нем гильзами требуется еще ряд проверок. Верхняя плоскость бурта гильз должна выступать над плоскостью блока на 0,05-0,1 мм для «мокрых» и 0-0,1 мм для «сухих» гильз. Кроме того, опорные поверхности бурта на гильзе и выточки в блоке должны быть плоскопараллельны, а фаска на выточке должна быть больше, чем радиус перехода от бурта к цилиндрической части на гильзе (в противном случае гильза может треснуть). «Мокрые» гильзы, помимо этого, должны легко вставляться в свои гнезда на блоке (поверхность гнезд необходимо предварительно хорошо очистить). «Сухие» гильзы, напротив, запрессовываются в блок с натягом около 0,05 мм, причем поверхности сопряжения гильзы и блока должны быть гладкими, чтобы обеспечить хороший тепловой контакт и герметичность.

Верхний край цилиндров после ремонта может быть острым, что затрудняет установку поршней с кольцами и даже может спровоцировать поломку колец. Поэтому этот край следует обязательно притупить, сделав с помощью шабера небольшую фаску.

После всех проверок следует убедиться, что блок чистый, а на поверхности цилиндров не осталось грязи и абразивных частиц. Последние особенно опасны — плохо промытый после хонингования блок цилиндров не «проедет» и половины своего ресурса. Эффективные способы мойки цилиндров — ультразвук, керосин, масло, содовые растворы и специальные моющие средства. Бензин применять нельзя — абразив он не удаляет, зато весьма пожароопасен.

Как проверить поршень и шатун?

При сборке требуется правильно измерить размер юбки поршня, чтобы определить рабочий зазор поршня в цилиндре. Для этого используют микрометр или более точный прибор — измерительную скобу.

У подавляющего большинства поршней иностранного производства (поставляемых производителями комплектующих для двигателей) размер поршня выбит на днище, причем нередко указывается и минимально допустимый зазор поршня в цилиндре. Так что задача моториста — проверить, насколько замеры соответствуют нормативам (проверка обязательна, поскольку иногда встречаются отклонения). Отечественные поршни требуется проверять «с пристрастием» — разброс размеров в одном комплекте может оказаться весьма значительным.

Разница между диаметром цилиндра и размером поршня составляет искомый зазор: практика показала, что оптимальной является величина зазора, превышающая минимально допустимое значение на 0,01-0,02 мм.

Иная ситуация с поршнями, имеющими антифрикционное графитовое покрытие юбки (оно имеет характерный черный цвет). Если у поршня покрытие сплошное, то истинный размер юбки будет меньше измеренного на толщину слоя покрытия 0,015-0,02 мм. Поршни с покрытием, нанесенным трафаретным способом, замеряются в специальных точках, где графитовый слой отсутствует.

Шатун перед сборкой проверяют на отсутствие деформации стержня: оси отверстий верхней и нижней головок должны быть параллельны. Допустима непараллельность осей 0,02 мм на измерительной базе 100 мм. Лучше всего использовать для этого специальное измерительное приспособление. Другие способы проверки (на плите, с помощью стержня, вставляемого в отверстия верхней головки сразу нескольких шатунов, лекальной линейкой) не обеспечивают необходимой точности. Кроме того, проверяют посадку пальца в шатуне: у «плавающих» пальцев зазор обычно лежит в пределах 0,01-0,02 мм, а у фиксированных пальцев натяг составляет в среднем 0,02-0,04 мм.

Сборка поршней с шатунами выполняется различными способами в зависимости от того, какой тип пальцев используется. «Плавающий» палец входит в отверстие бобышки поршня «от руки». Важно только не перепутать направление установки деталей и не забыть смазать палец маслом. Далее следует установить в канавки новые стопорные кольца, причем их стыки должны быть ориентированы в направлении движения поршней, иначе кольцо может выскочить из канавки при работе двигателя. По этой же причине нельзя использовать стопорные кольца, бывшие в употреблении.

У некоторых старых отечественных двигателей посадка пальца в поршне может быть слишком плотной. Использовать молоток для «заколачивания» пальцев нельзя, достаточно прогреть поршни до 60-80 o С, и пальцы войдут «от руки».

В конструкциях с фиксированным пальцем сборка сложнее. Во-первых, необходима оправка, обеспечивающая точную установку пальца по середине поршня. Кроме того, шатун следует нагреть в муфельной печи или в крайнем случае на электроплите до 280-320 o С, чтобы палец свободно вошел в отверстие его верхней головки. Ни в коем случае нельзя использовать открытое пламя для нагрева шатуна, а также «забивать» палец молотком, что иногда практикуется в некоторых мастерских.

Проверка поршневых колец

Бывает, что производители поставляют поршни без поршневых колец. Учитывая большое количество модификаций, которые имеют некоторые двигатели, желательно проверить высоту и радиальную ширину поршневых колец на предмет их соответствия канавкам поршней.

Зазор между торцами кольца и канавки можно определить различными способами, но проще всего установить кольцо в канавку и воспользоваться набором щупов. Торцевой зазор должен составлять в среднем 0,05-0,1 мм. Если зазор оказывается свыше 0,12 мм, то это означает, что кольцо или канавка поршня имеют недопустимые отклонения размеров.

Не менее важно проверить зазор в замках колец, для чего кольца поочередно устанавливают в верхнюю часть цилиндра. Зазор в замке замеряют с помощью набора щупов. Он составляет в среднем 0,4-0,6 мм.

Установка колец на поршень

Это простая, но ответственная операция — неаккуратность может привести к поломке кольца (чаще всего ломаются средние кольца) или значительному росту расхода масла у отремонтированного двигателя (если нарушить ориентировку колец).

На верхних кольцах направление сборки обычно обозначается словом ТОР (вершина). Стороной с этой надписью кольцо должно быть обращено к днищу поршня. Средние кольца скребкового типа монтируются скребком вниз. У колец с фаской на внутренней поверхности фаска чаще всего обращена вверх.

При установке колец особое внимание следует обращать на наборные маслосъемные кольца с двухфункциональным пружинным расширителем — важно, чтобы при монтаже дисков кольца звенья расширителя у стыка не встали внахлест.

Среднее и верхнее кольца устанавливают на поршень после монтажа маслосъемного. Для того чтобы не сломать и не деформировать кольца, желательно пользоваться специальными клещами. После установки колец необходимо проверять легкость их вращения в канавках.

Установка поршней в блок цилиндров

Прежде чем начинать этот этап сборки, следует установить кольца так, чтобы их замки располагались под углом 120 o . При этом стык пружины коробчатого маслосъемного кольца должен быть развернут на 180 o относительно замка самого кольца, а стык расширителя — на 120 o относительно замков дисков наборного кольца.

Поверхность цилиндра, юбки поршней, кольца и шатунные вкладыши смазывают маслом, после чего кольца обжимают с помощью специальной оправки — ленточной или конической. Устанавливая поршни с шатунами в цилиндр, следует проверить направление сборки (обычно на поршнях иностранного производства ставится стрелка, указывающая на передний носок коленвала). Далее поршни проталкиваются в цилиндр легкими ударами рукоятки молотка. При этом надо следить, чтобы поршень продвигался без усилий, иначе можно сломать кольца (чаще всего ошибки на этой операции приводят к поломке коробчатого маслосъемного кольца или недопустимой деформации дисков наборного кольца).

После затягивания болтов крышек шатунов обязательно контролируется величина выступания днища поршней над верхней плоскостью блока (при положении поршней в ВМТ). Это значение определяется заводом-изготовителем двигателя. Если таких данных нет, то, с учетом толщины прокладки, зазор между поршнем и головкой блока не должен быть меньше 1 мм.

На этом сборка шатунно-поршневой группы закончена. Однако деталям ЦПГ еще предстоит обкатка на пониженных оборотах и нагрузках. При этом детали взаимно прирабатываются, загрязняя масло частицами износа, вследствие чего первую замену масла и масляного фильтра проводят не позднее, чем через 500 км пробега после ремонта.