Разборочно сборочные работы при ремонте машин

Основные правила разборки.

Основными правилами разборки являются следующие:

1. При снятии агрегатов и узлов необходимо придерживаться установленной последовательности работ, руководствуясь при этом технологией ремонта.

2. Для разработки следует применять исправный специализированный инструмент и приспособления: торцовые головки, воротки, шарнирные ключи, пневматические и электрические гайковерты, съемники, оправки, выколотки из мягкого металла.

3. Втулки, шестерни и подшипники снимают с использованием пресса и специальных подкладок и оправок.

4. Чтобы при разборке избежать потери или повреждения снимаемых деталей или узлов, их следует складывать в ящик или на стеллажи.

5. При разборке ответственных узлов, содержащих специальные болты, шпильки и гайки, во избежание потери необходимо ввернуть их на 1—2 оборота обратно в отверстие.

6. Если гайку или болт не удается сразу отвернуть из-за коррозии, необходимо залить под гайку керосин.

7. При ремонте агрегатов и узлов не следует разукомплектовывать исправные детали трущихся пар. Разборку необходимо производить До пределов, дающих возможность устранить неисправность при минимальном объеме разборочно-сборочных работ.

Мсйка деталей, удаление нагара и накипи. Снятые для ремонта детали и узлы должны быть тщательно вымыты и очищены от грязи, нагара, смол, накипи, коррозии. Мойку осуществляют в моечных машинах с применением растворов и с последующим ополаскиванием водой. В раствор добавляют поверхностно-активные вещества ( ПАВ ) типа ДС- РАС , ОП-7, сульфанол, МЛ-51, МЛ-52 и др.

Рекламные предложения на основе ваших интересов:

Для облегчения процесса мойки и размягчения нагара, коррозии, Удаления смол раствор в моечных машинах нагревают до температуры 90 °С. Если же при мойке не удаляется нагар или ржавчина, их очищают механическим путем с использованием металлических щеток.

Для удаления ржавчины используется также химическая очистка пециальными составами-преобразователями ржавчины (см. в разделе Малярные работы»). После обработки этими составами на поверхности деталей образуется защитная пленка, которая предохраняет поверхность от дальнейшего коррозионного разрушения.

Накипь из системы охлаждения удаляют кислотными растворами с добавлением в них ингибиторов типа уротропина, ингибитора ПБ и др., которые уменьшают коррозионное разрушение деталей кислотой. После удаления накипи необходимо тщательно промыть детали водой.

Основные правила сборки.

1. Сборку необходимо производить в установленном технологией ремонта порядке. При этом собираемые детали должны быть чистыми, а сопряжения подобраны в соответствии с требуемыми размерами групп деталей.

2. Затяжку болтов и гаек ответственных соединений следует производить с использованием динамометрических ключей для обеспечения рекомендуемых моментов затяжки.

3. Установка втулок, подшипников, шкивов, шестерен производится с использованием специальных оправок, направляющих приспособлений или на прессе. При этом не допускаются удары молотком при перекосах или при затруднении запрессовки их.

4. Шпоночные соединения деталей выполняют с большой точностью, не допуская зазоров с тем, чтобы избежать быстрого механического изнашивания шпоночной канавки и смятия шпонки.

РАЗБОРОЧНО-СБОРОЧНЫЕ РАБОТЫ

Являются одними из основных при текущем ремонте автомобиля, его узлов и агрегатов. Выполняются на постах (снятие-установка, частично ремонт); их трудоемкость составляет примерно 80% трудоемкости постовых работ, и на производственных участках, где разборка-сборка составляет 28-37% трудоемкости ремонтных работ.

На постах снятие-установка агрегатов производится с применением различных средств механизации. При больших производственных программах целесообразно создавать специализированный пост замены агрегатов. Он включает подъем-

ник (стационарный, напольный или передвижной канавный) с комплектом приспособлений для замены переднего и заднего мостов, коробки передач, редуктора, рессор, межосевого дифференциала, приспособление для слива масел из агрегатов трансмиссии, тележку для снятия и установки колес, гайковерты для гаек колес, гаек рессор, комплект инструмента, подставки под вывешенный автомобиль и др.

На производственных участках для установки ремонтируемых агрегатов, закрепления их и облегчения к ним доступа применяют различные установки, стенды и приспособления. Они подразделяются на универсальные (для агрегатов различных наименований) и специализированные (для конкретных агрегатов, а иногда и конкретных марок автомобилей). Наибольшее распространение получили стенды для ремонта двигателей (рис. 11.19), мостов (редукторов) автомобилей, разборки-сборки рессор, подвесок легкового автомобиля.

Разборку и сборку элементов конструкции, имеющих соединения, выполненные с натягом, осуществляют с помощью специальных приспособлений — съемников, ручных, гидравлических и электрогидравлических прессов, позволяющих проводить эти работы без повреждений сопрягаемых деталей.

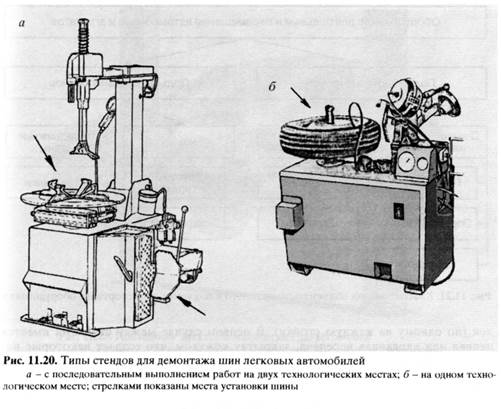

Для демонтажно-монтажных работ с автомобильными колесами (шинами) выпускаются специальные стенды. Ассортимент их моделей, особенно для легковых шин, большой, но принципиальных различий немного. Это тип привода (электро- или пневмо-) и способ крепления колеса (механический или пневматический). Основное отличие состоит в количестве технологических мест (два или одно), куда надо устанавливать колесо для отжатия бортов и демонтажа шины с диска.

На стендах первого типа (рис. 11.20, а), колесо для демонтажа шины надо поэтапно устанавливать в две позиции. Для отжатия бортов колесо устанавливают вертикально одной стороной, затем другой. Исполнитель должен проворачивать колесо руками и, минимум, 5 раз наклоняться. На шинах с тугой посадкой бортов число таких действий возрастает. Затем колесо надо установить на крепежный фланец для демонтажа шины с диска. При монтаже шины на диск, имеющий осевое биение, повышается вероятность повреждения боковин. Профессионализм исполнителей такой операции должен быть высоким. Данные стенды компактны, про-

сты конструктивно, имеют небольшую стоимость. Но на предприятиях с большой производственной программой персонал быстрее утомляется физически.

На стендах второго типа (рис. 11.20, б) демонтаж, как правило, производится с одной позиции. Они более технологичны в работе, но дороже и сложнее конструктивно. Бывают случаи, когда для отжатия бортов, если ранее не применялись смазывающие гели, усилия обкаточных роликов недостаточно. Приходится применять нестандартные «подручные средства».

Конструкция современных стендов для колес грузовых автомобилей по принципу действия аналогична стенду на рис. 11.20,6, но колесо располагается вертикально, его подъем и опускание механизированы.

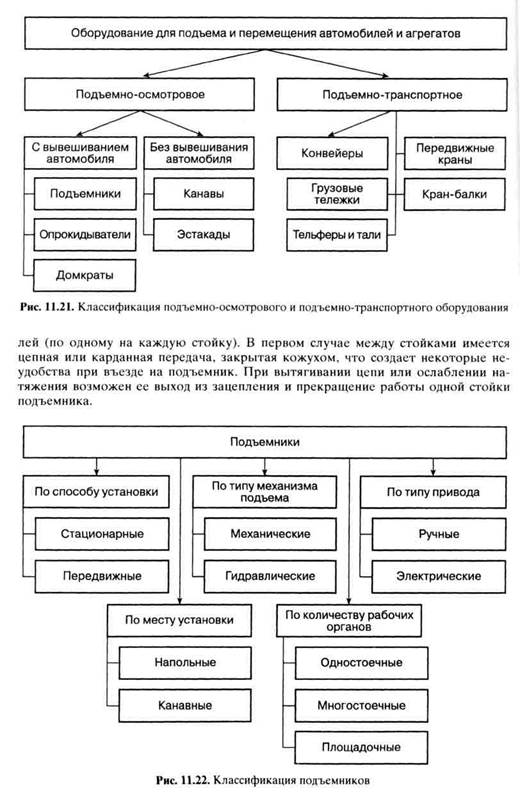

Составным элементом разборочно-сборочных работ, как и ряда других, являются вспомогательные подъемно-транспортные работы; они сокращают трудоемкость и облегчают условия труда. При их выполнении используется специальное оборудование (рис. 11.21).

Специальные подъемники (рис. 11.22) устанавливают на подготовленный фундамент, крепят анкерными болтами. Для длиннобазовых автомобилей получили распространение комплекты подъемных стоек, что позволяет организовать рабочие посты практически в любом помещении с ровным полом. Управление стойками осуществляется с одного передвижного пульта, что позволяет синхронизировать их работу. Перед проведением монтажа подъемников следует выполнить расчеты по прочности и грузоподъемности строительных конструкций и фундамента.

Для легковых автомобилей чаще всего используют двухстоечные подъемники (рис. 11.23). Их привод может осуществляться от одного или двух электродвигате-

|

|

Четырехстоечные подъемники (рис. 11.24) для легковых автомобилей в основном используются для выполнения работ по регулировке углов установки управляемых колес, для грузовых автомобилей — при проведении всех видов работ.

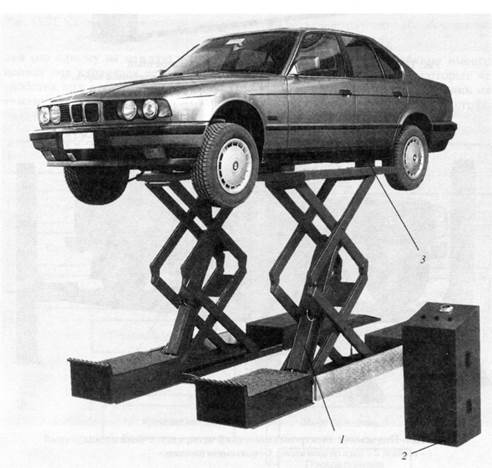

Работа электрогидравлического подъемника основана на подаче масла из насосной станции в цилиндр под плунжер. Опускание плунжера происходит под действием веса автомобиля, скорость опускания регулируется перепускным клапаном. Площадочные подъемники могут быть напольными в ножничном исполнении (рис. 11.25).

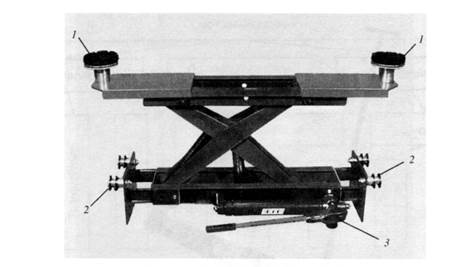

Канавные гидравлические подъемники бывают с ручным или электрическим приводом. Передвижной канавный гидравлический подъемник представляет собой гидравлический цилиндр (с приводом), смонтированный на основании, которое опирается на поперечные балки рамы тележки (рис. 11.26). Тележка устанавливается в направляющие в продольных стенках канавы. Подъемник может передвигаться как вдоль, так и поперек канавы. В зависимости от специализации работ, выполняемых на посту с гидравлическим канавным подъемником, на его плунжер устанавливают подхват под раму, мост или приспособление для удержания агрегатов автомобиля.

Рис. 11.25. Подъемник гидравлический в ножничном исполнении

1 — механизм подъема гидравлический; 2 — станция управления; 3 — упоры

Рис. 11.26. Подъемник-траверса гидравлический

/ — упоры; 2 — ролики для перемещения но направляющим стационарного подъемника (или канавы); 3 — механизм подъема

Опрокидыватели предназначены для обеспечения доступа к автомобилю снизу. Максимальный угол наклона автомобиля при использовании опрокидывателей -90°. Опрокидыватели обычно используются при проведении антикоррозионной обработки, а также при проведении сварочных, кузовных и окрасочных работ.

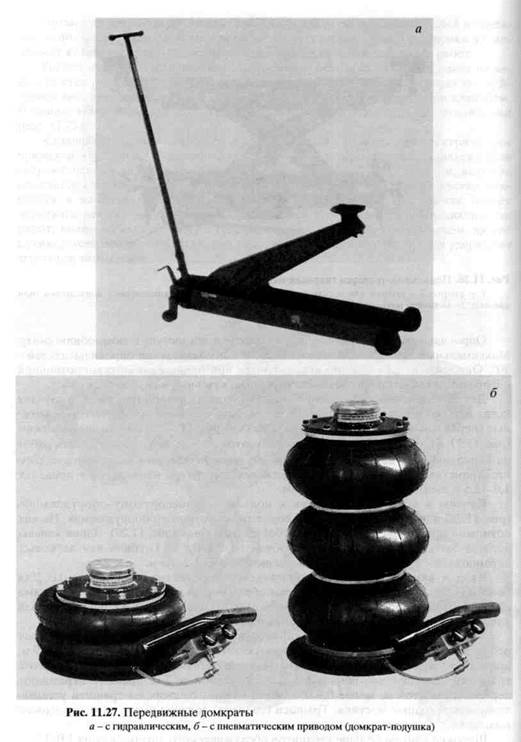

Для вывешивания колеса или оси автомобиля на ровной площадке, в случаях когда нет необходимости поднимать автомобиль целиком, применяют передвижные (переносные) домкраты с гидравлическим (рис. 11.27, а) или пневматическим (рис. 11.27, б) приводом. Применение домкратов позволяет проводить часть работ на напольных постах без подъемников, не занимая основного технологического пространства. Грузоподъемность гаражных домкратов изменяется в пределах 1,6-12,5 т, высота подъема 430-700 мм.

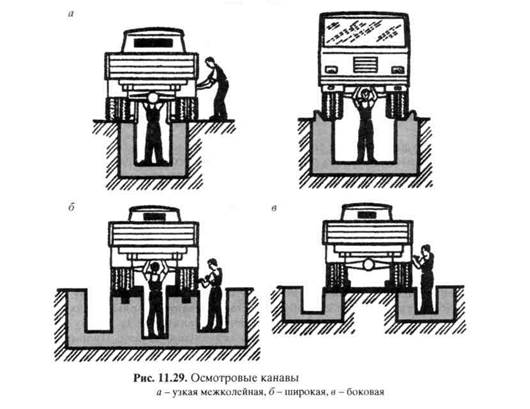

Канавы и эстакады относятся к подъемно-транспортному оборудованию (рис. 11.28) и составляют подгруппу подъемно-осмотрового оборудования. На них возможно проведение работ снизу и сбоку автомобиля (рис. 11.29). Длина канавы должна быть больше длины автомобиля на 0,5-0,8 м. Глубина для легковых автомобилей — 1,4-1,5 м, для грузовых и автобусов — 1,2-1,3 м.

Вход в канаву должен располагаться за пределами рабочей зоны. Для безопасного заезда автомобилей канавы обрамляются направляющими ребордами сбоку высотой не более 15 см и отбойником со стороны заезда, в конце тупиковой канавы со стороны открытой траншеи помещают упоры.

Узкие канавы выполняются шириной не более 0,9 м при железобетонных ребордах и не более 1,1м- при металлических. Глубина боковых канав — 0,8-0,9 м, ширина не менее 0,6 м. Параллельные узкие канавы соединяются открытой траншеей или тоннелем шириной 1-2 м и глубиной до 2 м. Траншеи ограждают перилами высотой не менее 0,9 м, а через канавы со стороны траншеи устанавливают переходные мостики. Траншеи (тоннели) должны иметь не менее одного выхода на 2-3 канавы.

Широкие канавы больше габаритов обслуживаемого автомобиля на 1,0-1,2 м. Для работы сбоку предусматриваются съемные трапы. В нишах стен канав устанавливаются светильники. Канавы оборудуются системами вытяжной или приточной вентиляции. Последняя используется также для обогрева.

|

Эстакады представляют собой колейный мост, расположенный выше уровня пола на 0,7-1,4 м, с рампами, имеющими уклон 20-25°. Под эстакадой может быть выполнена неглубокая осмотровая канава для одновременного проведения работ снизу автомобиля. Эстакады подразделяются на тупиковые и проездные, стационарные и передвижные.

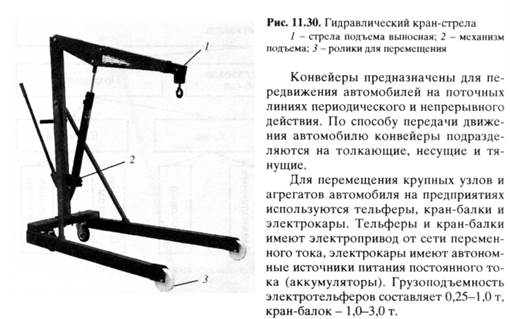

Для этих целей могут использоваться передвижные краны с гидравлическим приводом рабочей стрелы (рис. 11.30), грузоподъемность которых составляет при минимальном вылете стрелы — 1,0-2,5 т, при максимальном — 0,2-0,8 т.

Разборочно сборочное оборудование при ремонте автомобилей

Полезная информация на тему: «разборочно сборочное оборудование при ремонте автомобилей». Мы постарались описать основные нюансы и порядок произведения необходимых действий.

Разборочные работы имеют большое значение в общем комплексе ремонтного производства. Они составляют 8—15% от общего объема работ по капитальному ремонту дорожных машин. Качество годных деталей, трудоемкость восстановления деталей, требующих ремонта, зависит от организации и технологии выполнения разборочных работ. Трещины, пробоины, погнутость, срыв резьбы и другие дефекты в деталях часто появляются в результате нарушений технологических приемов разборки (применение кувалд, ломов, сварки). Годные детали обходятся производству в 10% от их прейскурантной цены, отремонтированные в 30—40%, а заменяемые — 110%. Соблюдение технологии разборочных работ и применение при этом эффективных средств механизации позволяет увеличить объем повторного использования подшипников на 15—20%, нормализованных деталей до 25%, кронштейнов до 10% и снизить себестоимость ремонта машин на 5—6%.

Сначала их разбирают на агрегаты и детали, затем агрегаты разбирают на узлы и детали, а в последнюю очередь разбирают узлы на детали.

Разборка машины на агрегаты, узлы и детали производится в строгой последовательности, предусмотренной технологическим процессом, с применением необходимого оборудования, приспособлений и инструментов. Для этого составляют технологические карты разборочных работ, в которых устанавливают порядок операций и переходов для проведения правильной последовательности разборки. В карте указывают оборудование, приспособления и инструменты, применяемые при каждой операции, и устанавливаются нормы времени и разряд на выполняемую работу.

Разборка машин на агрегаты, узлы и детали может производиться двумя способами: непоточным (тупиковым) и поточным.

При не поточном способе машину разбирают на одном универсальном рабочем посту. Этот способ требует наличия минимальных производственных площадей и характеризуется применением универсального оборудования, приспособлений и инструмента. При этом способе продолжительность процесса разборки велика, поэтому непоточный способ разборки находит применение на небольших предприятиях, которые ремонтируют машины различных марок.

При поточном способе разборка машин или агрегатов осуществляется на нескольких рабочих постах линии разборки, расположенных друг за другом соответственно последовательности операций технологического процесса. При этом разбираемую машину или агрегат перемещают от одного рабочего места к другому. Поточный способ разборки характеризуется следующими особенностями: разделением всего технологического процесса на отдельные операции или группы операций; закреплением за каждым постом (или рабочим местом) вполне определенных операций; синхронизацией работ, т. е. одинаковой продолжительностью выполнения заданного объема работ на каждом посту (или рабочем месте); специализацией оборудования, приспособлений, инструмента и подъемно-транспортных средств на каждом рабочем месте. Разборка на потоке является наиболее эффективным способом организации производственного процесса, при котором значительно повышается производительность труда (до 20%), улучшается качество, сокращается длительность разборки, что в конечном итоге приводит к снижению себестоимости ремонта машин.

Специализация рабочих мест содействует получению трудовых навыков рабочих, что позволяет использовать рабочих более низкой квалификации. Кроме того, специализация рабочих мест позволяет механизировать производственные процессы. При поточном способе разборки достигается наиболее эффективное использование обо-рудования и производственных площадей. Этот способ целесообразно применять на ремонтных предприятиях с большой производственной программой одномарочных машин.

Типовые разборочные работы и особенности разборки некоторых соединений. Несмотря на разнообразие машин, агрегатов и узлов выполняемые при их разборке работы состоят из относительно небольшого количества повторяющихся типовых операций. К ним следует отнести развинчивание резьбовых соединений, снятие закрепленных деталей, распрессовку их (соединенных неподвижными: посадками). Правильное выполнение этих операций позволяет сохранить и в дальнейшем использовать максимальное количество деталей, что в конечном итоге способствует снижению стоимости, ремонта машины в целом. Поэтому важно знать особенности выполнения этих операций.

После разборки дорожной машины большое количество деталей используется повторно (с допустимыми износами или после ремонта). От их состояния в значительной мере зависит качество и себестоимость ремонта машины (агрегата), поэтому весьма важной задачей ремонтного производства является достижение максимальной механизации, применение подъемно-транспортных средств, разборочно-сборочных стендов, прессов, съемников и других приспособлений для облегчения разборки, сборки и обеспечения сохранности деталей, повышение чистоты и общей культуры производства в разборочных (сборочных) цехах и участках.

Мостовые краны представляют собой раму, опирающуюся катками на рельсы, укрепленные на колоннах здания. Для подъема, и перемещения громоздких и тяжелых механизмов в разборочно-сборочных цехах ремонтных заводов применяют мостовые краны грузоподъемностью от 5 до 10 т. Мостовыми кранами поднимают и транспортируют машины, рамы, поворотные платформы, гусеничные тележки и другие механизмы в любое рабочее место Цеха.

Кран-балки представляют собой однобалочные краны, которые укомплектованы передвижной кошкой (специальные ролики), Подъемной талью и механизмом для передвижения кран-балки по рельсам, проложенным вдоль стен цеха и укрепленным на колонках или кронштейнах. Кран-балки грузоподъемностью от 0,5 до 5 т поднимают и транспортируют агрегаты, отдельные механизмы, громоздкие и тяжелые детали в любое место цеха.

Монорельс — однорельсовый подвесной путь, на котором передвигается электротельфер грузоподъемностью от 0,5 до 1,0 т. Монорельс подвешивается над рабочими местами разборщиков и сборщиков с таким расчетом, чтобы можно было ближе транспортировать груз к рабочим местам. Монорельс обслуживает только часть рабочей площади, над которой он проходит. В основном монорельс применяется в ремонтных мастерских, так как на его оборудование не требуется больших затрат.

Поворотные консольные краны грузоподъемностью от 0,5 до 5 т предназначены для подъема и транспортирования груза с помощью электротельфера в зоне радиуса действия стрелы крана.

Самоходные и ручные тележки широко используют для внутрицехового и межцехового транспортирования деталей, узлов и агрегатов. К самоходным относятся электрокары и автопогрузчики. Ручные тележки применяются в ремонтных мастерских и цехах с большим количеством оборудования, так как незначительный радиус разворота тележки позволяет подвозить детали и материалы непосредственно к рабочим местам.

| Видео (кликните для воспроизведения). |

К нему относятся прессы, конвейеры, рольганги, стенды, верстаки и различные стеллажи.

Прессы для распрессовки (запрессовки), правки и штамповки деталей разделяются: по конструкции — на верстачные, стационарные и переносные (подвесные); по назначению — на универсальные и специальные. Они могут иметь гидравлический, пневматический, пневмогидравлический и ручной привод. Распространены прессы с усилием запрессовки 1—3 тс, а также 10—40 тс.

Конвейеры обычно применяют при поточном способе разборки (сборки) машин (агрегатов). Они устанавливаются в поточные линии и служат для передвижения машины (агрегата) с одного поста (или рабочего места) разборки-сборки на другой пост.

Стенды для разборки (сборки) агрегатов могут быть различных типов и конструкций. Это зависит от конструктивных особенностей агрегатов, их размеров и массы, а также способа организации процесса разборки (сборки). Конструкция стенда должна обеспечивать безопасность и удобство выполнения работ, минимальные затраты времени на установку и снятие агрегата. В ряде случаев конструкция стенда должна обеспечивать в процессе разборки возможность поворота (кантования) агрегата в удобное для работы положение. При этом должны быть предусмотрены стопорные устройства, исключающие возможность самопроизвольного поворачивания агрегатов. По назначению стенды могут быть универсальные и специальные.

Универсальные стенды предназначены для разборки (сборки) однотипных агрегатов (узлов) машин различных моделей или разнотипных агрегатов (узлов) машин одной модели.

Специальные стенды предназначены для разборки (сборки) однотипных агрегатов (узлов) машин определенной модели. Их применяют на заводах с большой производственной программой. Стенды могут быть также стационарные (с неподвижным основанием) и передвижные.

Верстаки предназначены для выполнения различных разборочно-сборочных работ. Верстаки бывают на одно или два рабочих места. Они удобны для организации групповой разборки (сборки) комплектов и небольших узлов.

Стеллажи полочные предназначены для хранения деталей и узлов на рабочих местах сборщиков. В зависимости от назначения они имеют различные габариты. Приспособления.

С целью ускорения технологического процесса разборки (сборки) и предохранения деталей от повреждений применяют приспособления различных конструкций. Для выпрессовки деталей широко применяют универсальные и специальные съемники. Универсальные съемники предназначены для выпрессовки ряда деталей, отличающихся размерами и конструкцией, а специальные— лишь для определенной детали.

Наиболее часто применяемыми для разборочно-сборочных работ являются: наборы гаечных ключей различных типов (накладные, открытые, глухие, трещоточные, торцовые, Г-образные для круглых гаек и т. д.), ключи для шпилек (роликовые, эксцентриковые), молотки слесарные простые и с медными головками, отвертки, пассатижи и т. п.

Динамометрический ключ состоит из упругого стального стержня, головки, стрелки и шкалы. В головку вставляются гаечные ключи. Шкала, укрепленная на стержне, и стрелка дают возможность контролировать крутящий момент в процессе затяжки гайки или болта.

Во время разборки (сборки) резьбовых соединений применяют трещеточные, фрикционные и коловоротные ключи со сменными головками, механизированный инструмент — гайковерты, шуруповерты и шпильковерты. Применение механизированного инструмента позволяет увеличить производительность разборочно-сборочных работ примерно в 5 раз по сравнению с работой вручную. Гайковерты подразделяют на ручные, подвесные, переносные и стационарные.

Организация рабочих мест.

При организации рабочих мест слесарей при разборке (сборке) следует учитывать условия и материальное оснащение, которые должны способствовать рациональному использованию рабочего времени и оборудования. Рабочие места должны быть оснащены современным, высокопроизводительным оборудованием, приспособлениями и инструментом.

При планировке рабочего места оборудование необходимо располагать так, чтобы рабочему было удобно работать (разбираемый агрегат, инструмент, тара находились в зоне действия рук рабочего), чтобы рабочее место было достаточно освещено. Для удобства выполнения работ механизированный инструмент подвешивают над рабочим местом на различных подвесках. Детали разобранных агрегатов, узлов необходимо укладывать в тару или на стеллажи. Корпусные детали (блоки цилиндров, картеры коробок передач и др.) следует укладывать на деревянные настилы. На участках разборки целесообразно разбираемые детали, идущие в дальнейшем на участок мойки, укладывать в специальную решетчатую тару, имеющую малую массу и относительно высокую прочность. Для обтирочного материала необходимо устанавливать металлические ящики с откидными крышками. Для установки, снятия и перемещения крупногабаритных деталей при разборке (сборке) агрегатов и машин рабочие места необходимо оборудовать грузоподъемными механизмами.