РАЗБОРОЧНО-СБОРОЧНЫЕ РАБОТЫ

Являются одними из основных при текущем ремонте автомобиля, его узлов и агрегатов. Выполняются на постах (снятие-установка, частично ремонт); их трудоемкость составляет примерно 80% трудоемкости постовых работ, и на производственных участках, где разборка-сборка составляет 28-37% трудоемкости ремонтных работ.

На постах снятие-установка агрегатов производится с применением различных средств механизации. При больших производственных программах целесообразно создавать специализированный пост замены агрегатов. Он включает подъем-

ник (стационарный, напольный или передвижной канавный) с комплектом приспособлений для замены переднего и заднего мостов, коробки передач, редуктора, рессор, межосевого дифференциала, приспособление для слива масел из агрегатов трансмиссии, тележку для снятия и установки колес, гайковерты для гаек колес, гаек рессор, комплект инструмента, подставки под вывешенный автомобиль и др.

На производственных участках для установки ремонтируемых агрегатов, закрепления их и облегчения к ним доступа применяют различные установки, стенды и приспособления. Они подразделяются на универсальные (для агрегатов различных наименований) и специализированные (для конкретных агрегатов, а иногда и конкретных марок автомобилей). Наибольшее распространение получили стенды для ремонта двигателей (рис. 11.19), мостов (редукторов) автомобилей, разборки-сборки рессор, подвесок легкового автомобиля.

Разборку и сборку элементов конструкции, имеющих соединения, выполненные с натягом, осуществляют с помощью специальных приспособлений — съемников, ручных, гидравлических и электрогидравлических прессов, позволяющих проводить эти работы без повреждений сопрягаемых деталей.

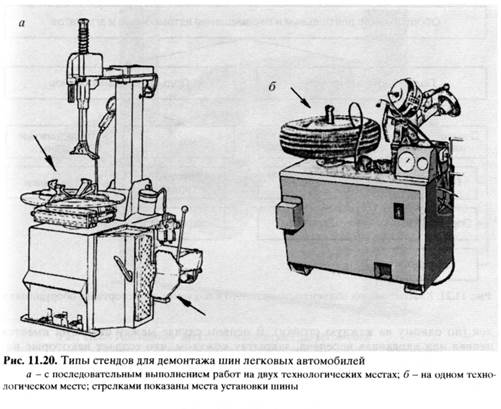

Для демонтажно-монтажных работ с автомобильными колесами (шинами) выпускаются специальные стенды. Ассортимент их моделей, особенно для легковых шин, большой, но принципиальных различий немного. Это тип привода (электро- или пневмо-) и способ крепления колеса (механический или пневматический). Основное отличие состоит в количестве технологических мест (два или одно), куда надо устанавливать колесо для отжатия бортов и демонтажа шины с диска.

На стендах первого типа (рис. 11.20, а), колесо для демонтажа шины надо поэтапно устанавливать в две позиции. Для отжатия бортов колесо устанавливают вертикально одной стороной, затем другой. Исполнитель должен проворачивать колесо руками и, минимум, 5 раз наклоняться. На шинах с тугой посадкой бортов число таких действий возрастает. Затем колесо надо установить на крепежный фланец для демонтажа шины с диска. При монтаже шины на диск, имеющий осевое биение, повышается вероятность повреждения боковин. Профессионализм исполнителей такой операции должен быть высоким. Данные стенды компактны, про-

сты конструктивно, имеют небольшую стоимость. Но на предприятиях с большой производственной программой персонал быстрее утомляется физически.

На стендах второго типа (рис. 11.20, б) демонтаж, как правило, производится с одной позиции. Они более технологичны в работе, но дороже и сложнее конструктивно. Бывают случаи, когда для отжатия бортов, если ранее не применялись смазывающие гели, усилия обкаточных роликов недостаточно. Приходится применять нестандартные «подручные средства».

Конструкция современных стендов для колес грузовых автомобилей по принципу действия аналогична стенду на рис. 11.20,6, но колесо располагается вертикально, его подъем и опускание механизированы.

Составным элементом разборочно-сборочных работ, как и ряда других, являются вспомогательные подъемно-транспортные работы; они сокращают трудоемкость и облегчают условия труда. При их выполнении используется специальное оборудование (рис. 11.21).

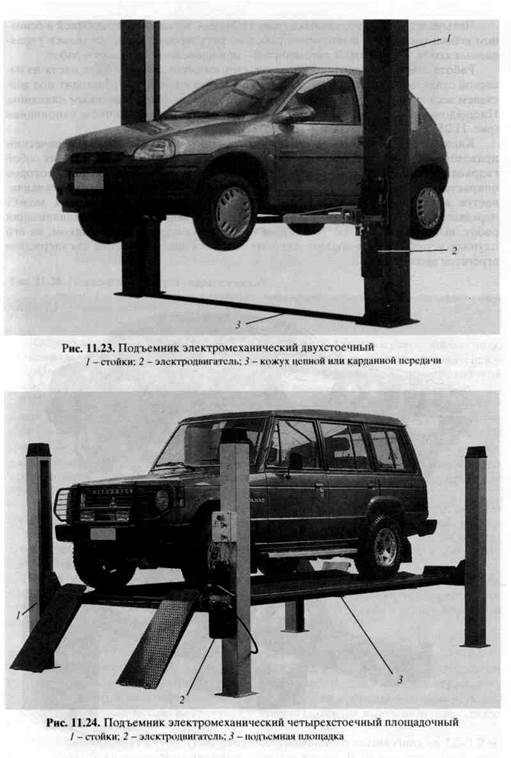

Специальные подъемники (рис. 11.22) устанавливают на подготовленный фундамент, крепят анкерными болтами. Для длиннобазовых автомобилей получили распространение комплекты подъемных стоек, что позволяет организовать рабочие посты практически в любом помещении с ровным полом. Управление стойками осуществляется с одного передвижного пульта, что позволяет синхронизировать их работу. Перед проведением монтажа подъемников следует выполнить расчеты по прочности и грузоподъемности строительных конструкций и фундамента.

Для легковых автомобилей чаще всего используют двухстоечные подъемники (рис. 11.23). Их привод может осуществляться от одного или двух электродвигате-

|

|

Четырехстоечные подъемники (рис. 11.24) для легковых автомобилей в основном используются для выполнения работ по регулировке углов установки управляемых колес, для грузовых автомобилей — при проведении всех видов работ.

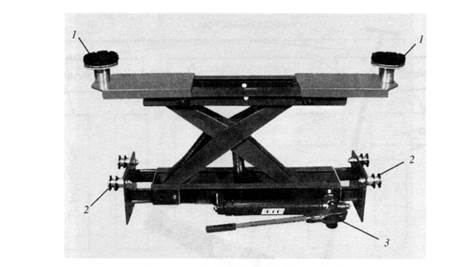

Работа электрогидравлического подъемника основана на подаче масла из насосной станции в цилиндр под плунжер. Опускание плунжера происходит под действием веса автомобиля, скорость опускания регулируется перепускным клапаном. Площадочные подъемники могут быть напольными в ножничном исполнении (рис. 11.25).

Канавные гидравлические подъемники бывают с ручным или электрическим приводом. Передвижной канавный гидравлический подъемник представляет собой гидравлический цилиндр (с приводом), смонтированный на основании, которое опирается на поперечные балки рамы тележки (рис. 11.26). Тележка устанавливается в направляющие в продольных стенках канавы. Подъемник может передвигаться как вдоль, так и поперек канавы. В зависимости от специализации работ, выполняемых на посту с гидравлическим канавным подъемником, на его плунжер устанавливают подхват под раму, мост или приспособление для удержания агрегатов автомобиля.

Рис. 11.25. Подъемник гидравлический в ножничном исполнении

1 — механизм подъема гидравлический; 2 — станция управления; 3 — упоры

Рис. 11.26. Подъемник-траверса гидравлический

/ — упоры; 2 — ролики для перемещения но направляющим стационарного подъемника (или канавы); 3 — механизм подъема

Опрокидыватели предназначены для обеспечения доступа к автомобилю снизу. Максимальный угол наклона автомобиля при использовании опрокидывателей -90°. Опрокидыватели обычно используются при проведении антикоррозионной обработки, а также при проведении сварочных, кузовных и окрасочных работ.

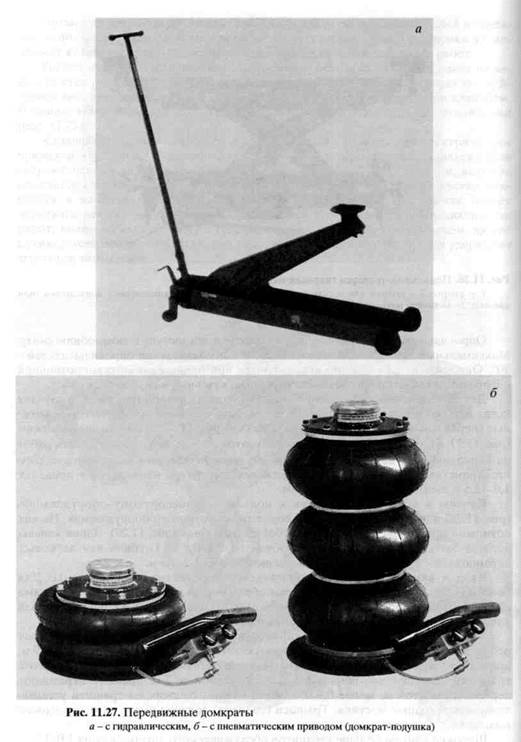

Для вывешивания колеса или оси автомобиля на ровной площадке, в случаях когда нет необходимости поднимать автомобиль целиком, применяют передвижные (переносные) домкраты с гидравлическим (рис. 11.27, а) или пневматическим (рис. 11.27, б) приводом. Применение домкратов позволяет проводить часть работ на напольных постах без подъемников, не занимая основного технологического пространства. Грузоподъемность гаражных домкратов изменяется в пределах 1,6-12,5 т, высота подъема 430-700 мм.

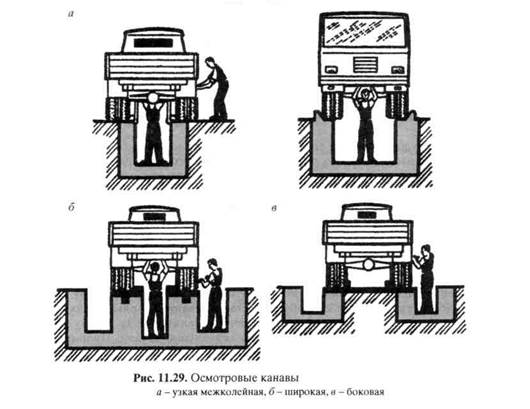

Канавы и эстакады относятся к подъемно-транспортному оборудованию (рис. 11.28) и составляют подгруппу подъемно-осмотрового оборудования. На них возможно проведение работ снизу и сбоку автомобиля (рис. 11.29). Длина канавы должна быть больше длины автомобиля на 0,5-0,8 м. Глубина для легковых автомобилей — 1,4-1,5 м, для грузовых и автобусов — 1,2-1,3 м.

Вход в канаву должен располагаться за пределами рабочей зоны. Для безопасного заезда автомобилей канавы обрамляются направляющими ребордами сбоку высотой не более 15 см и отбойником со стороны заезда, в конце тупиковой канавы со стороны открытой траншеи помещают упоры.

Узкие канавы выполняются шириной не более 0,9 м при железобетонных ребордах и не более 1,1м- при металлических. Глубина боковых канав — 0,8-0,9 м, ширина не менее 0,6 м. Параллельные узкие канавы соединяются открытой траншеей или тоннелем шириной 1-2 м и глубиной до 2 м. Траншеи ограждают перилами высотой не менее 0,9 м, а через канавы со стороны траншеи устанавливают переходные мостики. Траншеи (тоннели) должны иметь не менее одного выхода на 2-3 канавы.

Широкие канавы больше габаритов обслуживаемого автомобиля на 1,0-1,2 м. Для работы сбоку предусматриваются съемные трапы. В нишах стен канав устанавливаются светильники. Канавы оборудуются системами вытяжной или приточной вентиляции. Последняя используется также для обогрева.

|

Эстакады представляют собой колейный мост, расположенный выше уровня пола на 0,7-1,4 м, с рампами, имеющими уклон 20-25°. Под эстакадой может быть выполнена неглубокая осмотровая канава для одновременного проведения работ снизу автомобиля. Эстакады подразделяются на тупиковые и проездные, стационарные и передвижные.

Для этих целей могут использоваться передвижные краны с гидравлическим приводом рабочей стрелы (рис. 11.30), грузоподъемность которых составляет при минимальном вылете стрелы — 1,0-2,5 т, при максимальном — 0,2-0,8 т.

Для разборочно-сборочных работ

Слесарно-монтажный инструмент.При техническом обслуживании и ремонте автомобилей слесарно-монтажный инструмент необходим в основном для выполнения работ по снятию и установке механизмов и агрегатов на автомобиль, а также их разборки и сборки. Основными слесарно-монтажными инструментами являются отвертки, гаечные ключи и головки.

Отвертки относятся к универсальному инструменту. Соединение лезвия отвертки с ручкой бывает разъемное и жесткое (неразъемное). Существуют наборы отверток с разными лезвиями (рис. рис. 24а), а также отвертки с наборами сменных лезвий (бит) (рис. 24б). При выборе необходимой отвертки конец лезвия должен соответствовать шлицам на головке винта.

Гаечные ключи.Предназначены для откручивания и затягивания резьбовых соединений. Существуют следующие типы гаечных ключей: рожковые, накидные, комбинированные, торцовые, сменные торцовые головки, регулируемые, трубные, крестовые и динамометрические.

Рис. 24. Наборы отверток

Двухсторонние гаечные ключи с открытыми зевами (рожковые) охватывают две противоположные грани гайки или болта (рис. 25а). Каждый ключ имеет две головки с разными размерами зева, измеряемыми в мм. Существуют ключи с размерами зева 8х10, 10х12, 12х13, 14х17 и т.д. Длину ключей рассчитывают из условия обеспечения заданного момента затяжки.

Накидными называют кольцевые двусторонние коленчатые гаечные ключи (рис. 25б). На внутренней поверхности отверстия ключа выполнено 12 зубьев, впадины которых соответствуют двум пересекающимся граням шестигранника. Эти ключи полностью охватывают гайки или головки болтов, поэтому усилие одновременно передается на все грани, что практически исключает срыв ключа относительно шестигранника. Наличие большого числа зубьев позволяет применять эти ключи в условиях малых углов поворота, периодически переставляя ключ в новое положение. Небольшая толщина стенки отверстия ключа дает возможность применять его для отвинчивания гаек, расположенных близки к кромкам кузова. Существуют накидные ключи с различными размерами зевов (8х10, 12х13, 14х17 и т.д.).

Рис. 25. Гаечные ключи: а – рожковые; б – накидной; в – комбинированные

Комбинированные двусторонние ключи имеют на одном конце рожковую, а на другом – накидную головку (рис. 25в). Существуют комбинированные ключи со следующими размерами зевов: 8х8, 10х10, 12х12 и т.д.

Торцовые трубчатые ключи предназначены для откручивания и затяжки гаек или болтов, расположенных в таких местах, где невозможно применить рожковые или накидные ключи. Конец трубки ключа выполнен в форме шестигранника или головки накидного ключа. Торцовые ключи могут быть прямыми или изогнутыми (рис. 26). Прямой трубчатый ключ вращают посредством воротка, устанавливаемого в поперечное отверстие.

Рис. 26. Торцовые гаечные ключи: а – прямой трубчатый; б – изогнутый

Торцовые сменные головки представляют собой отдельные головки торцовых ключей, устанавливаемые на рукоятку воротка, имеющего наружный или внутренний квадрат для установки головок или удлинителя. Конструкция воротка может иметь трещотку или шарнир. Головки используют для выполнения работ в труднодоступных местах. Существуют головки с различными размерами зева (8, 10, 11, 12, 13, 14 и т.д.), которые объединяют в наборы (рис. 27). Набор головок обычно включает в себя также вороток, переходники и удлинители.

Рис. 27. Набор торцевых головок

Регулируемые ключи (разводные) представляют собой рожковые ключи, одна губка которых неподвижна, а другая перемещается (рис. 28а). Подвижную губку перемещают с помощью насечек и винтового ролика. Такой ключ может использоваться при любых размерах шестигранников гаек или болтов в диапазоне от минимального до максимального зева. Недостатком разводного ключа являются бόльшие габаритные размеры, чем у рожковых. По мере эксплуатации в направляющих подвижной губки появляются зазоры, которые снижают точность установки ключа на шестигранник. Длина рукоятки такого ключа выбирается исходя из максимального зева губок, так как в этом случае должно создаваться наибольшее усилие затяжки. При использовании ключа для болтов небольшого диаметра не следует прикладывать значительных усилий, так как это может вызвать обрыв стержня болта.

Рис. 28. Регулируемые ключи: а – разводной, б – трубный

Ключ для зажима труб (трубный) представляет собой регулируемый ключ, губки которого имеют насечку (рис. 28б). Установку ключа на заданный размер трубы осуществляют с помощью резьбовой втулки с накаткой. Под действием усилия, прилагаемого к ручкам ключа, насечка губок вдавливается в металл трубы или прутка и осуществляется зажим этой поверхности.

Крестовые ключи состоят из крестообразного корпуса, на каждом конце которого установлена шестигранная головка определенного размера (рис. 29). Эти ключи применяю, например для завинчивания или отвинчивания колесных гаек (или болтов). При завинчивании не следует прикладывать усилие одновременно к двум противоположным рычагам ключа, необходимо, одной рукой удерживать ключ около центра, а другой – нажимать или тянуть за один из рычагов. Несоблюдение этого требования часто приводит к обрыву болтов при их отвинчивании.

Рис. 29. Крестовой ключ

Динамометрические ключи. Для затяжки гаек и болтов с определенным усилием применяют динамометрические ключи. Они снабжены устройством, позволяющим определять момент затяжки гаек или болтов. Динамометрические ключи могут иметь стрелочный или электронный указатель усилия затяжки (рис. 30).

Рис. 30. Динамометрические ключи: а – со стрелочным указателем усилия; б – с цифровым указателем усилия

Обычно в мастерских используются наборы, включающие в себя различные типы и размеры гаечных ключей, а также отвертки и некоторые другие инструменты (рис. 31).

Рис. 31. Набор инструментов

Ударный инструмент.Ряд операций при ремонте автомобилей может быть выполнен только с помощью энергичного удара. Для решения таких задач применяют ударный и инструмент. К наиболее распространенному ударному инструменту относятся молотки и кувалды.

Виды молотков.Все молотки состоят из трех основных частей – головки, ручки и соединяющего их узла крепления.

По форме головок молотки общего назначения делятся на следующие типы (рис. 32):

1) германский тип, к которому относится большая часть слесарных молотков;

Рис. 32. Типы молотков общего назначения: а – германский; б – французский; в – британский; г – американский

2) французский тип. Появился в России недавно, но специалисты считают, что этот тип наиболее пригоден для выполнения точных ударов носком;

3) британский тип. На нашем рынке появился тоже недавно. Круглая форма его носка позволяет эффективно выполнять целый ряд работ;

4) американский тип. Известен в России уже давно, но менее распространен по сравнению с германским типом.

Молотки из цветных металлов применяются преимущественно при монтажно-демонтажных работах, когда недопустимы повреждения и деформации деталей. Головки их медные, свинцовые или алюминиевые. Форма головок прямоугольная или цилиндрическая (рис. 33а, б).

Молотки из резины используются для работ с тонким листовым металлом, когда нежелательны следы от инструмента на месте удара. Чаще всего они имеют головки цилиндрической формы с плоскими бойками (рис. 33в). Производят их из резины различной твердости. Редко, но встречаются молотки из белой резины, не оставляющие темных пятен на месте удара.

Выпускаются также резиновые наконечники – «накостыльники», надеваемые на бойки обычных молотков и кувалд, что расширяет возможности этих инструментов (рис. 33г).

Рис. 33. Молотки из цветных металлов и резины: а – свинцовый молоток; б – медный молоток; в – резиновый молоток; г – резиновый наконечник (накостыльник) для кувалды

Молотки из пластических масс имеют то же назначение, что и резиновые молотки. Инструмент изготавливается или целиком из пластмассы (монолитные молотки), или имеет традиционную конструкцию (пластмассовая головка и деревянная ручка) (рис. 34). Материалом для производства этих молотков служат нейлон, полиуретан и ацетилцеллюлоза.

Рис. 34. Молотки из пластических масс: а – целиком из пластмассы; б – с деревянной ручкой

Деревянные молотки (киянки) применяются для работ с листовым металлом и для сборочных операций (рис. 35). Головки киянок изготавливаются из твердых пород дерева (бука или граба) и имеют цилиндрическую или прямоугольную форму. Поверхности бойков у киянок плоские.

Рис. 35. Молотки из дерева (киянки) с круглой (а) и прямоугольной (б) головками

Молотки со сменными бойками (рис. 36) позволяют выбирать вид бойка, необходимый для данной операции. Существующие конструкции по способу крепления бойков в головке можно разделить на два типа:

§ молотки с зажимаемыми бойками. Сменные бойки из меди, пластмасс, дерева и т. п. имеют диаметр 1,1/4″ (32 мм), 1,1/2″ (38 мм), 1,3/4″ (44 мм), 2″ (50 мм) и 2,3/4″ (70 мм);

§ молотки с резьбовым креплением бойков. Этот тип фиксации менее надежен, чем зажим, поэтому для изготовления бойков этих молотков применяют только пластмассы.

Сменные бойки из пластмасс выпускают трех классов твердости.

Рис. 36. Молотки со сменными бойками: а – молоток с зажимаемыми бойками; б – молоток с резьбовым креплением бойков

Безотбойные молотки (рис. 37) после удара не отскакивают, что предотвращает случайный повторный удар по обрабатываемому предмету. У них пустотелая головка, в которую насыпаны мелкие стальные шарики или свинцовая дробь. Некоторые модели молотков имеют сменные пластмассовые бойки.

Эти инструменты различаются по весу всего молотка (а не только головки, как для всех остальных молотков) и диаметру бойков.

Рис. 37. Безотбойный молоток

Кувалды. Кувалда, как и молоток, состоит из головки, ручки и узла крепления. Является усиленным ударным инструментом по сравнению с молотком. Ее применение резко повышает энергию наносимого удара как за счет увеличенного веса головки кувалды, так и за счет большей длины ручки (только кувалды с длинной ручкой).

Головки всех кувалд изготавливаются из стали, а технология их производства аналогична технологии производства молотков. Чаще всего головка кувалды имеет прямоугольную или граненую форму, а ручка деревянная или из фибергласа. Кувалды производятся двух типов: с короткой и с длинной ручками (рис. 38).

Рис. 38. Кувалды с короткой (а) и длинной (б) ручками

Выколотки. Это инструменты для выколачивания штифтов, шплинтов, шпонок и т.д. (рис. 39). Имеют восьмигранное или круглое тело и цилиндрическую калиброванную рабочую часть, диаметр которой стандартизирован: 2,0; 2,5; 3,0; 3,5; 4,0; 4,5; 5,0; 6,0; 7,0; 8,0; 9,0; 10,0; 12,0 мм.

Рис. 39. Набор выколоток

Общая длина выколотки – 150 мм (рабочая часть – 35…55 мм). Выпускается также инструмент диаметром 4,0 и 6,0 мм с удлиненной до 80 мм рабочей частью. Материалом выколоток является сталь, но производятся они и из цветных металлов (бронза, латунь) для сохранения выбиваемой детали.

Зажимные шарнирно-губцевые инструменты.Шарнирно-губцевый инструмент часто применяется при ремонте и обслуживании автомобилей, а в ряде случаев он просто незаменим. Зажимные (фиксирующие) инструменты предназначены для захвата и удержания различных деталей.

Любой шарнирно-губцевый инструмент (ШГИ) состоит из трех основных частей: головки, шарнира и ручек. Головка включает в себя рабочие элементы – губки с насечками для захвата и удержания предметов, режущие кромки с заточкой и т. д. Шарнир – осевое подвижное соединение частей инструмента. Он может быть фиксированным (на одно положение) или переставным (на несколько положений). В первом случае рабочие элементы могут быть раскрыты (растворены) не более чем на определенную величину, во втором – величину их раскрытия (раствора) можно изменять в широких пределах. Ручки изготавливаются различных конфигураций, в зависимости от назначения инструмента, но чаще всего они имеют дугообразную форму. Чем длиннее ручки, тем выше усилие, которое можно создать на рабочих элементах. Для удобства пользования на ручки большинства инструментов надеты чехлы. Они представляют собой трубчатые или объемные покрытия из пластмассы, а на высококачественном инструменте им придают эргономическую форму. На объемных и эргономических чехлах имеются «гарды», препятствующие соскальзыванию руки на шарнир. Современные эргономические чехлы делают двухкомпонентными – корпус из твердой пластмассы, в углубления которого (в местах контакта ладони с инструментом) вмонтированы мягкие шероховатые резиновые вставки.

Весь шарнирно-губцевый инструмент подразделяют на универсальный и специализированный.

Универсальный шарнирно-губцевый инструмент предназначен для нескольких операций, однако расширение количества выполняемых работ производится за счет снижения качества их выполнения. К этому типу инструментов относятся плоскогубцы, пассатижи, длинногубцы, круглогубцы, переставные клещи.

Плоскогубцы (рис. 40а) используются прежде всего для работы с деталями, имеющими плоские поверхности. Шарнир у них фиксированный, и на ряде моделей в средней части губок выполнены полукруглые углубления с крупной насечкой, что позволяет захватывать цилиндрические предметы.

Плоскогубцы универсальные (рис. 40б) обязательно имеют на внутренних поверхностях губок полукруглые углубления, а также режущие кромки. У ряда моделей на внешней стороне шарнира есть паз с острыми кромками для резки проволоки. Разновидностью этого инструмента являются плоскогубцы электрика (Lineman’s pliers, рис. 40в). Они имеют на внутренних сторонах ручек, сразу за шарниром, две площадки с насечкой, позволяющие создать повышенное усилие, необходимое для надежного обжима контактных клемм на электрических проводах и т. п.

Рис. 40. Плоскогубцы: а – обычные; б – универсальные; в – электрика

Пассатижи (рис. 41а) отличаются от плоскогубцев наличием переставного шарнира на два положения для изменения раствора губок. Предназначены только для захвата и удержания предметов.

Длинногубцы (рис. 41б) применяются при работе в труднодоступных местах, поэтому имеют удлиненные губки прямоугольного или полукруглого сечения, прямые или отогнутые (угол отгиба от 15 до 75°). Соотношение длины ручек и губок не позволяет создать высокое рабочее усилие на последних. Этого недостатка не имеют длинногубцы с особо длинными ручками (рис. 41в), которые к тому же позволяют проникать в труднодоступные места. Некоторые длинногубцы имеют режущие кромки.

Рис. 41. Универсальные шарнирно-губцевые инструменты: а – пассатижи; б – длинногубцы; в – длинногубцы с особо длинными ручками; г – круглогубцы

Круглогубцы(рис. 41г) используют для фигурного выгибания проволоки и т. п. Конусная форма удлиненных губок дает возможность изгибать проволоку различного диаметра по произвольным конфигурациям. Часть моделей выпускается без насечки на губках.

Переставные клещи (многопозиционные зажимы) применяются для фиксации предметов различной формы и размеров, а также для работы с поврежденным крепежом, когда необходим мощный захват (рис. 42а). Многопозиционный переставной шарнир позволяет изменять величину раствора губок. Увеличенная длина ручек обеспечивает создание повышенных усилий фиксации, недоступных другим инструментам. Разновидностью переставных клещей является инструмент, выпускаемый под названиями Robogrip, Powergrip, Supergrip и т. п., (от англ. grip – захват, рис. 42б). Он имеет автоматически блокирующийся шарнир, обеспечивающий фиксацию губок без постоянного сжатия ручек. Для разблокировки ручки повторно сжимают. Нормальное положение губок – раскрытое, что обеспечивается встроенной пружиной. Выпускается модель переставных клещей с блокирующимся шарниром под названием «клещевой ключ» (рис. 42в), которая имеет «эффект трещоточного ключа», т. е. способна, захватив болт или гайку, отворачивать или заворачивать их без перестановки инструмента на крепеже.

Рис. 42. Переставные клещи: а – обычные; б – Robogrip (Powergrip, Supergrip); в – клещевой ключ

Струбцины применяют для одновременного соединения двух и более деталей усилием зажима. Струбцина состоит из корпуса и винта, ввернутого в резьбовое отверстие корпуса (рис. 43). Струбцины применяют для предварительного соединения деталей перед сваркой, при выполнении разметки и сверлении, а также при сборке деталей с помощью винтов или болтов.

Рис. 43. Струбцина

Дополнительное оборудование.Кроме ручного инструмента на сборке и разборке автомобилей, с целью облегчения работ и повышения производительности труда,применяют механизированный инструмент – пневматические и электрические гайковерты.

Гайковерты. Гайковерты предназначены для отворачивания и затяжки различных гаек и болтов, в том числе креплений колес (колесных гаек или болтов). Производительность гайковертов на порядок выше, чем обычных баллонных ключей. Кроме того, гайковерты автоматически обеспечивают требуемое усилие затяжки. В мастерских применяются в основном пневматические и электрические гайковерты (рис. 44 и 45).

Рис. 44. Пневмогайковерты

Рис. 45. Электрический гайковерт для колес грузовых автомобилей

Электрические гайковерты в автомобильных мастерских находят все большее применение, особенно для грузовых автомобилей (рис. 45).

Это обусловлено рядом преимуществ электрических гайковертов. Они обладают бόльшей силой удара, нет необходимости держать их в руках. Хотя пневмогайковерт не потребляет электричество сам, он менее экономичен, чем электрический гайковерт. Электрогайковерт не наносит вреда здоровью оператора, и работать с ним гораздо легче физически, что не может не сказаться на производительности мастерской. Электрический провод, с помощью которого подключен гайковерт, гораздо надежнее пневмошланга, следовательно, сотрудники не будут тратить дополнительное время на его ремонт и переподключение.

Для обеспечения возможности работы с различными болтами и гайками гайковерт имеет набор сменных головок и переходников (рис. 46)

Рис. 46. Пневмогайковерт с набором сменных головок и переходников

Оборудование для подготовки и подачи сжатого воздуха. Для полноценной работы пневмоинструмента необходимо оборудование, которое подготавливает и подает к пневмоинструменту сжатый воздух.

Сегодня трудно найти область деятельности, где бы не использовался сжатый воздух – один из основных источников энергии для увеличения производительности и спектра выполняемых работ. В автомастерской сжатый воздух используется для обеспечения нормальной работы пневматического оборудования и инструмента: гайковертов, пистолетов для подкачки шин, краскораспылителей, обдувочного оборудования, пневматического инструмента и др.

Значительная часть оборудования современной автомастерской имеет пневматические элементы и требует для своего функционирования наличия сжатого воздух.Для качественной подготовки воздуха используют специальное оборудование. Оборудование для подготовки воздуха – это компрессор с дополнительными средствами по очистке и подготовке воздуха или компактная компрессорная станция.