Разборка и сборка приборов системы питания карбюраторных двигателей.

Карбюратор К-88А:

Карбюратор вертикальный, двухкамерный, каждая имеет два диффузора. Имеет раздельную для каждой камеры систему холостого хода с питанием из главного топливного канала. Для обогащения смеси при резком открытии дроссельной заслонки в карбюраторе имеется ускорительный насос.

Для облегчения пуска холодного двигателя карбюратор имеет воздушную заслонку с автоматическим клапаном и кинематическую связь воздушной и дроссельной заслонки.

Поплавковая камера, ускорительный насос, экономайзер и воздушная заслонка общие для обеих камер. Есть встроенный исполнительный механизм пневмоцентробежного ограничителя максимального числа оборотов коленчатого вала.

В корпусе смесительной камеры находятся дроссельная заслонка, два регулировочных винта ХХ. Валик дроссельной заслонки установлен на подшипниках. На валике со стороны корпуса диафрагменного механизма находится манжета, поджатая пружиной. В корпусе диафрагменного механизма находится шток с диафрагмой, пружина и рычаг, вилка дроссельных заслонок. С наружной стороны корпус закрывается крышками.

Правила разборки карбюратора:

Oтвepнуть крышку фильтра подачи топлива и вынуть сетку фильтра. Снять корпус воздушной горловины и снять запорный клапан. Расшплинтовать тягу ускорительного насоса, отсоединить шток привода ускорительного насоса и экономайзера от рычага привода дроссельной заслонки. Вынуть из гнезда корпуса поплавковой камеры плитку привода ускорительного насоса и экономайзера в сборе; вынуть поплавок с осью рычажка и шток толкателя экономайзера. Рукой вывернуть регулировочные винты из смесительной камеры. Отвернуть болты крепления корпуса поплавковой и смесительной камер. Снять корпус смесительной камеры и теплоизолирующую прокладку. Отвернуть винты крепления боковой крышки вакуумного диафрагменного механизма, снять крышку и уплотнительную прокладку. Oтcоединить тягу от рычага диафрагменного механизма. Oтвepнyть винты и снять верхнюю крышку вынуть из корпуса диафрагму в сборе с тягой.

Бензонасос:

Топливный насос Б-9Д – диафрагменного типа. Устанавливается на крышке распределительных шестерен с левой стороны и приводится в действие от эксцентрика, закрепленного на распределительном валу двигателя.

Порядок разборки бензонасоса:

Снять крышку головки, вынуть сетчатый фильтр. Открутить головку, извлечь из неё впускной (всасывающий) и выпускной (нагнетательный) клапана. Открутить гайку, крепящую диафрагму, извлечь диафрагму. Вынуть пружину диафрагмы, шток.

Правила техники безопасности при сборке и разборке системы питания карбюраторных двигателей.

Слесарь должен работать в специальной одежде и в случае необходимости использовать другие предметы индивидуальной защиты. При ТО и Р топливной аппаратуры принять меры исключающие поливания топлива из топливного бака, и приборов системы питания. При попадании этилированного бензина на кожу немедленно обмыть облитый участок кожи керосином, а затем вымыть теплой водой с мылом.

Дата добавления: 2015-07-20 ; просмотров: 1001 | Нарушение авторских прав

Разборка и сборка карбюратора

Необходимый специальный инструмент:

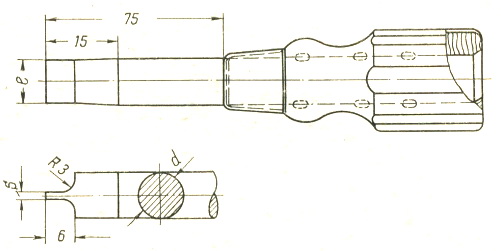

При разборке карбюратора для вывертывания топливных жиклеров главных дозирующих систем и воздушных жиклеров систем холостого хода, во избежание порчи резьбы каналов и шлиц жиклеров, следует применять специальные отвертки, приведенные на рисунке и в таблице.

Рис. Отвертка для жиклеров и клапана карбюратора К-126П

Таблица. Основные размеры специальных отверток для разборки карбюратора К-126П

| Наименование детали карбюратора | Размеры отвертки, мм | ||

| d | l | s | |

| Воздушный жиклер холостого хода | 6,5 | 6 | 0,8 |

| Главный топливный жиклер | 8,5 | 8,2 | 1 |

| Клапан дополнительной системы | 10 | 9 | 1,6 |

Последовательность операций:

- Отвернуть пробку сетчатого фильтра и вынуть фильтр.

- Отсоединить тягу, связывающую рычаги на осях воздушной и дроссельной заслонок, для чего вынуть шплинт из верхнего отогнутого конца тяги.

- Отвернуть винты крепления верхней и средней частей карбюратора; снять верхнюю часть и уплотняющую прокладку.

- Вынуть ось поплавка и снять поплавок.

- Вынуть игольчатый клапан вместе с демпфирующей пружиной. Вывернуть корпус игольчатого клапана.

- Вывернуть топливные жиклеры холостого хода.

- Вывернуть пробки, закрывающие каналы воздушных жиклеров холостого хода и вывернуть жиклеры.

- Вывернуть воздушные жиклеры главных дозирующих систем.

- Вывернуть пробки колодцев эмульсионных трубок и вынуть эмульсионные трубки.

- Вывернуть пробки, открывающие доступ к главным топливным жиклерам и вывернуть жиклеры.

- Отвернуть топливопроводящий винт и винт крепления корпуса распылителей ускорительного насоса и дополнительной системы; снять корпус распылителей и уплотнительную прокладку. Осторожно переворачивая корпус карбюратора, удалить из канала нагнетательный клапан ускорительного насоса.

- Отвернуть четыре винта крепления нижней части карбюратора к средней. Отделить нижнюю часть карбюратора, одновременно нажимая на планку привода ускорительного насоса и вынуть серьгу, связывающую рычаг оси дроссельной заслонки со штоком привода ускорительного насоса.

- Вынуть шток привода ускорительного насоса вместе с планкой и поршнем и снять возвратную пружину штока. Вынуть из колодца ускорительного насоса предохранительное кольцо впускного клапана и, переворачивая корпус поплавковой камеры, удалить впускной клапан. Вывернуть клапан дополнительной системы.

- Вывернуть из смесительной камеры карбюратора регулировочный винт системы холостого хода.

- Отогнуть край замочной шайбы на оси дроссельной заслонки и отвернуть гайку крепления вилки привода дроссельной заслонки; снять с оси вилку и промежуточный рычаг. Вывернуть два винта крепления крышки кулисного механизма привода дроссельной заслонки вторичной камеры и снять крышку.

- В случае крайней необходимости (например, при замене возвратных пружин дроссельных заслонок) ось дроссельной заслонки демонтируется в следующей последовательности:

- а) отвернуть гайку крепления рычага привода ускорительного насоса на оси дроссельной заслонки, снять шайбу и рычаг;

- б) вывернуть два винта крепления дроссельной заслонки на оси, снять заслонки и вынуть из корпуса смесительных камер ось с пружиной.

Ось дроссельной заслонки вторичной камеры демонтируется аналогичным образом. Последующая установка дроссельных заслонок с осями производится в обратной последовательности. После установки и крепления дроссельных заслонок на своих осях винты необходимо раскернить.

Все разобранные детали карбюратора должны быть тщательно промыты в бензине.

При наличии обильных смолистых отложений па деталях допускается промывка их ацетоном или растворителем для нитрокрасок.

Совершенно недопустимо пользоваться для чистки жиклеров проволокой, хотя бы и мягкой. При таком способе чистки неизбежно нарушение калибровки жиклеров. Следствием этого будет ухудшение тяговых качеств автомобиля и повышение эксплуатационного расхода бензина. Промытые детали и каналы карбюратора должны быть затем продуты сжатым воздухом.

Сборку карбюратора производят в обратной последовательности. При этом необходимо:

- Осмотреть уплотнительные прокладки, устанавливаемые между верхней и средней и между средней и нижней частями карбюратора. Поврежденные прокладки заменить новыми.

- Проверить герметичность клапана дополнительной системы и не заедает ли он в направляющей седла. Проверить, легко ли перемещается в цилиндре поршень ускорительного насоса. Он должен двигаться в цилиндре без заеданий.

- Проверить, при полностью открытой дроссельной заслонке, зазор между регулировочными гайками (штока привода клапана дополнительной системы и штока поршня ускорительного насоса) и планкой привода. На штоке поршня ускорительного насоса этот зазор должен быть 1 мм, на штоке привода клапана 15 мм.

- При установке больших диффузоров, топливных и воздушных жиклеров, как главных дозирующих систем, так и систем холостого хода, в обеих камерах карбюратора следует строго руководствоваться техническими данными карбюратора.

- При завертывании пробок, закрывающих каналы карбюратора (спускной и др.), обратить внимание на наличие и качество их фибровых прокладок. Поврежденные прокладки заменить.

- Проверить герметичность игольчатого клапана подачи горючего и убедиться в том, что при отсутствии нагрузки демпфирующая пружина 2 игольчатого клапана 3 выступает над торцом стержня на 0,7—1,3мм.

- Проверить поплавок перед установкой в крышку поплавковой камеры на герметичность. При необходимости пайки поплавка принимать соответствующие меры предосторожности во избежание взрыва паров бензина. После пайки вес поплавка выдержать в пределах 13,3 ±0,7 г.

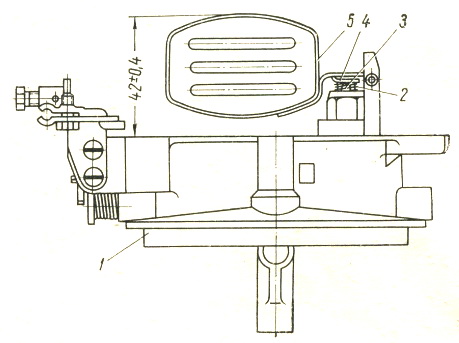

- Проверить правильность положения поплавка относительно игольчатого клапана. Для этого нужно крышку 1 поплавковой камеры перевернуть на 180° и, слегка нажимая пальцем на поплавок 5, замерить расстояние от верхней поверхности поплавка до плоскости крышки при снятой картонной прокладке. Это расстояние должно быть 42 ± 0,4 мм и контролироваться специальным шаблоном. При необходимости правильное положение поплавка может быть восстановлено соответствующим подгибанием язычка 4 рычага поплавка в направлении от рычага.

Рис. Проверка правильности положения поплавка

Разборка и сборка приборов системы карбюраторных двигателей

Разборка и сборка приборов системы карбюраторных двигателей

Общая часть.

Введение.

В настоящее время техническое обслуживание и ремонт машин и механизмов различных конструкций занимают важное место, как в государственных, так и в частных предприятиях. От надёжности работы механизма или машины зависит весь производственный процесс.

Поэтому большое внимание уделяется более качественному и своевременному проведению технического облуживания и ремонта.

В лесной промышленности работает большое количество различных тракторов, лесовозных машин и другой техники, обеспечивающих механизацию трудовых процессов и уменьшение доли ручного труда в процессе производства. Эти машины работают в различных географических зонах страны, оказывающих существенное влияние на надёжность и сроки службы машин. Всё это требует иметь развитую ремонтно-обслуживающую базу, оснащённую современным оборудованием и прогрессивной технологией. По данным ЦНИИМЭ в общем объёме всех трудовых затрат, идущих на 1м 3 древесины, затраты труда на техническое обслуживание и ремонт оборудования и машин составляет 22-25%.

Повышение эффективности технического обслуживания(ТО) и текущего ремонта (ТР) зависит от деятельности ремонтных рабочих и, прежде всего инженерно-технических работников. Одним из путей повышения эффективности производства является развитие научно-технического прогресса, вскрытие и использование на предприятии резервов, разработка мероприятий, направленных на снижение транспортных издержек, внедрения новых форм управления, заинтересовывающих коллектив в результатах своего труда.

Одним из этапов технического обслуживания и текущего ремонта является демонтажно-монтажные работы узлов и механизмов автомобилей.

Сказанное выше определяется актуальность демонтажно-монтажной практики, целью которой является повышение коэффициента технической готовности автомобилей и производительности труда ремонта рабочих, снижение себестоимости технического обслуживания, улучшение условий труда за счёт механизации трудоёмких операций и внедрение нового метода организации ТО ТР автомобилей.

Разборка и сборка двигателей ЗИЛ-130, ГАЗ-53 их конструктивные отличия.

| ГАЗ 53 | ЗИЛ 130 |

| Компрессор Не стоит кроме Автобусов ПАЗ | Стоит компрессор |

| Фильтрующий элемент | Центрифуга |

| Карбюратор меньше жиклеров | Карбюратор (больше) |

| Различные вкладыши- | Различные вкладыши- |

| Текстолитовая шестерня распределительного вала | Чугунная |

| Палец плавает в шатуне | Палец плавает в поршне |

| Одно крепление для маслозаборника | Два крепления и два маслозаборника |

| Есть шпилька для крепления коренной шейки коленчатого вала | |

| Коренная шейка коленчатого вала крепиться на шпильки | Коренная шейка коленчатого вала крепиться на болты |

| Текстолитовая шестерня привода ГРМ | Стальная шестерня привода ГРМ |

| 2 компрессионных кольца |

ВАЗ 2109: НЕИСПРАВНОСТЬ БЕНЗОНАСОСА — ОПРЕДЕЛЯЕМ И УСТРАНЯЕМ

· 1 Проверка бензонасоса

· 2 Проверка и регулировка давления насоса

o 2.1 Характеристики бензонасоса ваз 2109

o 2.2 Полезные рекомендации

· 3 Правильный порядок разборки и замены

Ваз 2109 неисправность бензонасоса, типы бензиновых насосов ВАЗ

На ваз 2109 признаки неисправности бензонасоса — это полное либо частичное прекращение подачи бензина в карбюратор, это за собой влечет невозможность запустить как холодный, так и горячий мотор, он будет запускаться, и глохнуть, кроме этого возможна нестабильная работа холостого хода.

Если подозреваете, что в ваз 2109 не работает бензонасос тогда вам следует произвести его проверку. Это нетрудно выполнить самостоятельно, просто прочтите эту статью.

ПРОВЕРКА БЕНЗОНАСОСА

· Сразу рассмотрим два самых распространенных вида насосов бензина «Пекар» и ДААЗ. Они устанавливаются и на машинах с задним приводом, и на переднеприводных авто. Чтобы проверить исправность и работоспособность всей подающей топливо системы:

· Снимаем бензиновый шланг с исходящего (нагнетательного) штуцера бензинового насоса

· Затем несколько раз нажимаем на рычаг подкачки топлива вручную

· Если бензонасос ваз исправен, тогда из штуцера должна пойти мощная струя топлива

· При отсутствии струи, либо наличии слабой струйки, произведите вторую проверку

Для проверки исправности впускного клапана:

· Отсоединяем топливный шланг от всасывающего штуцера насоса (получается теперь у нас снято оба топливных шланга с двух штуцеров)

· Затем затыкаем пальцем всасывающий штуцер и нажимаем на рычаг для ручной подкачки несколько раз

· При этом на пальце у вас должно ощущаться разрежение (его должно присасывать к штуцеру)

· Когда разрежение есть — это значит, что бензонасос исправен, ищите неисправности в бензобаке либо топливных магистралях

· Если нет, бензонасос на ваз 21093 не работает, снимаем насос, разбираем и меняем впускной клапан

Чтобы проверить на герметичность выпускной клапан:

· Приложите к отверстию штуцера нагнетательного (того, который подает бензин к карбюратору) палец, затем несколько раз нажмите рычаг для ручной подкачки

· При этом из отверстия штуцера выходит весьма ощутимая струя воздуха, она отталкивает от штуцера палец

· Если струя слабая или отсутствует, значит, бензонасос на ваз 2109 не качает, тогда снимаем насос, разбираем и заменяем выпускной клапан

· При деформации либо засорении фильтра:

· Снимите крышку с бензонасоса, достаньте топливный фильтр, прочистите его, промойте в бензине, затем продуйте сжатым воздухом

· Если фильтр деформированный, тогда меняйте его

· В бензонасосе марки «Пекар», а так же аналогичных ему насосах фильтр достается выкручиванием всасывающего штуцера из крышки, поэтому саму крышку вы можете не снимать

· При неисправностях (прохудилась, порвалась) диафрагмы:

Характерным признаком такой неисправности может быть наличие потеков горючего на корпусе бензонасоса или появление запаха бензина в моторном масле двигателя.

Однако эти признаки могут и не появиться:

· Снимите верхнюю часть (крышку) корпуса бензонасоса

· Достаньте его диафрагменный узел

· Отверните гайку на штоке, затем снимите диафрагмы (всего их три)

· Замените диафрагмы на новые (вам понадобится приобрести ремкомплект)

· После чего соберите все обратно, схема на фото ниже

Схема устройства диафрагменного узла

· В бензонасосе марки «Пекар» диафрагма имеется только одна

· Извлекается она после снятия крышки

· Чтобы отсоединить узел диафрагмы поверните ее на 90градусов

При неисправности клапанов, ваз 2109 не качает бензонасос, поэтому:

· Снимите крышку с бензонасоса, а так же сетчатый фильтр бензонасоса

· Визуально осмотрите впускной клапан и полость бензонасоса

· Снимите верхнюю часть корпуса, осмотрите выпускной клапан

· Когда клапаны запрессованы в корпус не герметично или неплотно прижимаются, либо потеряли подвижность тогда, насос подлежит замене

· Если обнаружили засорения, их следует убрать и продуть затем корпус сжатым воздухом

· В насосе «Пекар» оба его клапана расположены в крышке, поэтому чтобы оценить их состояние необходимо снять ее с корпуса

· Ваз 21093 не работает бензонасос, при повреждениях толкателя:

· Снимите бензонасос со шпилек, при этом, отвернув гайки, которыми он крепится

· При этом его прокладки, теплоизоляционная вставка и толкатель остаются на двигателе

· Прокручиваем коленвал таким образом, чтобы толкатель при этом максимально выдвинулся

· Следует замерить, насколько выступает толкатель над плоскостью самой верхней прокладки

· Выступание должно составлять 0.8 — 1.3 миллиметра

· Когда выступание толкателя не укладывается в данный размер, тогда следует попытаться его отрегулировать с помощью подбора прокладок меньшей, или большей толщины (в зависимости от того, не достаточная длина, либо он сильно выпирает) или менять толкатель

· Замените только внешнюю самую толстую прокладку, расположенную между термоизоляционной вставкой и бензонасосом

· Хотя продаются ремонтные комплекты для бензонасоса с готовыми прокладками, вы также можете сэкономить и вырезать её своими руками из куска паронита

· Если сломалась пружинка под диафрагмой:

· Необходимо снять верхнюю часть (крышку) корпуса насоса топлива, затем вынуть шток с диафрагмами, осмотреть внимательно состояние пружины

· Сломанную, либо сдавленную, потерявшую упругость меняем

Дизельных двигателей.

При разборке и сборке пользоваться только специальными приспособлениями. Слесарь должен работать в специальной одежде и в случае необходимости использовать другие предметы индивидуальной защиты. При техническом обслуживании и ремонте топливной аппаратуры принять меры, исключающие поливание топлива из топливного бака, топливопроводов и приборов системы питания.

Передний мост ЗИЛ-131

Дифференциал – шестеренный, конический, устанавливается в картере редуктора переднего моста. Конический дифференциал состоит из двух чашек, крестовины, четырех сателлитов, двух полуосевых шестерен. Чашки крепятся в ведомой цилиндрической шестерне главной передачи и вместе с ней образуют корпус дифференциала. Балка сварная, кардан шарикового типа.

Правила разборки передних мостов:

· открутить гайку крепления крышки фланца шарнира полуоси кулака и при помощи болтов-съемников снять фланец; отверткой отогнуть выступы замочной шайбы.

· открутить наружную гайку крепления подшипника и снять ступицу колеса вместе с наружным подшипником.

· открутить гайки крепления цапфы и снять ее. Вынуть детали шарнира равных угловых скоростей. Разобрать шарнир равных угловых скоростей; закрепить полуось в тески, перегнуть шарнир до отказа в плоскости хода ведущего шарика и вывести его в крайнее положение беговой дорожки. Затем вынуть остальные шарики. Последним снимают центральный установочный шарик.

· открутить болты крепления сальника корпуса поворотного кулака и сдвинуть сальник в сторону картера. Отвернуть гайки верхней и нижней крышек подшипников и снять крышки, регулировочные и уплотнительные прокладки.

Рулевое управление .

Рулевое управление автомобилей МАЗ снабжено гидравлическим усилителем (гидроусилителем) и телескопической рулевой колонкой с рулевым колесом.

Рулевое управление установлено в передней части автомобиля на левой продольной балке рамы, что обеспечивает хороший доступ к механизмам для их осмотра и обслуживания.

Гидроусилитель рулевого управления уменьшает усилие, затрачиваемое водителем на управление автомобилем.

Рулевой механизм МАЗ-509:

Крепится при помощи шпилек на кронштейне, прикрепленном к левому лонжерону рамы. Состоит из винта и гайки-рейки, находящейся в зацеплении с зубчатым сектором. Полукруглые винтовые канавки на винте и гайке-рейке образуют винтовой канал, который заполняется при сборке механизма 102 шариками высокой точности.

Разборка и сборка приборов системы карбюраторных двигателей

Общая часть.

Введение.

В настоящее время техническое обслуживание и ремонт машин и механизмов различных конструкций занимают важное место, как в государственных, так и в частных предприятиях. От надёжности работы механизма или машины зависит весь производственный процесс.

Поэтому большое внимание уделяется более качественному и своевременному проведению технического облуживания и ремонта.

В лесной промышленности работает большое количество различных тракторов, лесовозных машин и другой техники, обеспечивающих механизацию трудовых процессов и уменьшение доли ручного труда в процессе производства. Эти машины работают в различных географических зонах страны, оказывающих существенное влияние на надёжность и сроки службы машин. Всё это требует иметь развитую ремонтно-обслуживающую базу, оснащённую современным оборудованием и прогрессивной технологией. По данным ЦНИИМЭ в общем объёме всех трудовых затрат, идущих на 1м 3 древесины, затраты труда на техническое обслуживание и ремонт оборудования и машин составляет 22-25%.

Повышение эффективности технического обслуживания(ТО) и текущего ремонта (ТР) зависит от деятельности ремонтных рабочих и, прежде всего инженерно-технических работников. Одним из путей повышения эффективности производства является развитие научно-технического прогресса, вскрытие и использование на предприятии резервов, разработка мероприятий, направленных на снижение транспортных издержек, внедрения новых форм управления, заинтересовывающих коллектив в результатах своего труда.

Одним из этапов технического обслуживания и текущего ремонта является демонтажно-монтажные работы узлов и механизмов автомобилей.

Сказанное выше определяется актуальность демонтажно-монтажной практики, целью которой является повышение коэффициента технической готовности автомобилей и производительности труда ремонта рабочих, снижение себестоимости технического обслуживания, улучшение условий труда за счёт механизации трудоёмких операций и внедрение нового метода организации ТО ТР автомобилей.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.