Разборка, сборка топливного насоса высокого давления

Цель работы – закрепление знаний по устройству топливного насоса высокого давления (ТНВД), формирование знаний и умений по разборке, сборке и дефектовке ТНВД.

Материально-техническое обеспечение: ТНВД, набор ключей, динамометрический ключ, отвертка, специальную головку под ключ для отворачивания гайки муфты опережения впрыска, съемником для снятие муфты опережения впрыска, приспособление для снятия нагнетательного клапана, приспособление для сжатия пружины толкателя, съемник демпфера, оправка для запрессовки подшипников, лупа, щуп, стенд для регулировки ТНВД.

1. Разборка ТНВД

1.1 Отвернуть кольцевую гайку 3 (рисунок 1)

Для этого следует использовать специальную головку под ключ и вороток для фиксации муфты.

1 — вороток; 2 — головка ключа; 3 — гайка; 4 — муфта

Рисунок 1 – Отворачивание гайки муфты опережения впрыска

1.2 Снять муфту опережения впрыска

Съемником (рисунок 2), базирующимся на резьбе М24х1,5 ведомой полумуфты, снять муфту опережения впрыска.

1 — вороток; 2 — съемник; 3 -упор; 4 — муфта опережения впрыска

Рисунок 2 – Снятие муфты опережения впрыска

1.3 Отвернуть болты крепления топливоподкачивающего насоса

1.4 Снять топливоподкачивающий насос

1.5 Снять крышку всережимного регулятора

При снятии крышки регулятора предохранить от выпадания шарики, установленные в канавке муфты грузов.

1.6 Снять указатель уровня масла

1.7 Снять боковую крышку ТНВД

1.8 Снять колпак рейки

1.9 Отвернуть колпачковые гайки

1.10 Снять соединительные ниппели штуцеров с уплотняющими шайбами

1.11 Отвернуть гайки и снять сухари штуцеров

1.12 Вывернуть из корпуса насоса штуцеры

1.13 Вынуть упоры и пружины нагнетательных клапанов

1.14 Вынуть из корпуса сёдла вместе с нагнетательными клапанами специальным съемником (рисунок 3)

1 – рукоятка; 2 – втулка; 3 – оправка; 4 – нагнетательный клапан; 5 – эксцентрик

Рисунок 3 – Приспособление для снятия нагнетательного клапана

1.15 Снять нижние тарелки пружины толкателя

При этом необходимо утопить толкатели поворотом кулачкового вала и поджатием пружины специальным приспособлением (рисунок 4).

1 – рычаг; 2 – пружина толкателя; 3 – нижняя тарелка пружины толкателя

Рисунок 4 – Приспособление для сжатия пружины толкателя

1.16 Вынуть из корпуса пружины толкателей вместе с верхними тарелками, поворотными втулками с зубчатыми венцами

1.17 Вынуть толкатели плунжеров из корпуса насоса

1.18 Вывернуть установочные винты втулок плунжеров

1.19 Вынуть плунжерные пары из корпуса насоса

При разборке насосных секций рекомендуется сохранять заводскую комплектовку закрепления комплектующих деталей за секциями.

1.20 Вывернуть фиксирующий винт рейки

1.21 Вынуть рейку

1.22 Вывернуть стопорный винт средней опоры кулачкового вала

1.23 Вынуть кулачковый вал

Для этого отогнуть усики шайб, вывернуть болты и снять валик с державкой грузов и со стаканом в сборе. Проверить отсутствие перемещения в демпфере, поворачивая шестерню демпфера в разные стороны (при неподвижном кулачковом вале) или кулачковый вал (при неподвижной шестерне демпфера). Рука при этом должна встречать упругое сопротивление. При наличии перемещения в демпфере перед сборкой заменить резиновые сухари.

1.24 Отвернуть гайку, снять демпфер, используя съемник (рисунок 5)

1 — демпфер; 2 — скоба; 3 — винт

Рисунок 5 – Съемник демпфера

1.25 Выпрессовать шпонки с обоих концов кулачкового вала

1.26 Отвернуть болты крепления крышки переднего подшипника

1.27 Снять крышку переднего подшипника

1.28 Отвернуть болты крепления опоры кулачкового вала

1.29 Вывернуть стопорный винт рейки и ограничитель мощности

1.30 Вынуть рейку из корпуса топливного насоса

Дальнейшая разборка корпуса топливного насоса целесообразна при необходимости замены неисправной детали (например, корпуса регулятора, корпуса топливного насоса, втулок корпуса топливного насоса и т.п.).

2. Очистить детали

Все детали насоса должны быть тщательно промыты, а трущиеся поверхности смазаны чистым дизельным маслом.

Прецизионные детали плунжерных пар и нагнетательных клапанов должны быть промыты чистым авиационным бензином Б-70 и смазаны очищенным дизельным топливом.

3. Выполнить дефектовку

3.1 Осмотреть нагнетательные клапана

Осмотреть с помощью лупы детали нагнетательного клапана. Наличие рисок и царапин на конусных притертых поверхностях, а также кольцевых выработок не допускается.

Риски и следы коррозии на торцовой поверхности седла необходимо устранить его притиркой с применением пасты тонкой зернистости. При обнаружении глубоких продольных рисок на рабочей поверхности корпуса или разгрузочного пояска клапана последний и седло заменить в комплекте.

3.2 Осмотреть плунжерную пары

Состояние кромок и цилиндрической части плунжера необходимо проверить с помощью лупы. При обнаружении глубоких царапин, матовых пятен или сколов плунжерную пару заменить новой.

При осмотре втулки плунжера необходимо обратить внимание на ее торец. Царапины и следы коррозии на нем можно устранить притиркой.

После осмотра и устранения обнаруженных дефектов произвести предварительную проверку плунжерной пары. Для этого ее детали тщательно промыть и смазать чистым дизельным топливом. Плунжер, выдвинутый из втулки на 20…25мм, в вертикальном положении должен плавно опускаться во втулку под действием собственной массы.

3.3 Осмотреть корпус насоса

При наличии трещин, обломов, нарушающих герметичность корпуса, захватывающих резьбовые отверстия, отверстия под толкатели, отверстия под болты крепления топливного насоса, корпус подлежит замене новым.

3.4 Осмотреть толкатель плунжера в сборе

Номинальный суммарный зазор соединения ролик-втулка-ось толкателя 0,3мм, при износе деталей зазор не должен превышать 0,2мм. Замер осуществлять в сборе.

3.5 Осмотреть кулачковый вал

Кулачковый вал не должен иметь срыва резьбы, а поверхность профиля кулачков не должна иметь следов выкрашивания, износов питтингового характера, трещин и задиров. Предельно допустимый зазор в соединении кулачковый вал — средняя опора составляет 0,18мм, номинальный – 0,04…0,093мм.

3.6 Осмотреть рейку насоса

Втулки подлежат замене новыми, если зазор между рейкой и ее втулкой превышает 0,24мм.

3.7 Осмотреть прокладки, уплотнительные кольца, сальники

Детали, имеющие повреждения, заменить новыми.

3.8 Осмотреть опору кулачкового вала

Опора, имеющая трещины, обломы или местный износ на внутренней поверхности (толщина опоры менее 12,37мм), подлежит замене новой.

3.9 Осмотреть трубку высокого давления

При наличии на трубке сквозных трещин, срывов резьбы гаек (более двух ниток) или задиров на уплотнительном конусе и его деформации она подлежит замене новой. Местное сужение внутреннего канала топливопровода (в месте крепления с гайкой)устраняется рассверловкой на глубину 20мм.

Сборка ТНВД ведется в порядке, обратном порядку разборки. При сборке насоса нарушать комплектовку деталей по секциям не рекомендуется.

Наружные обоймы подшипников кулачкового вала должны быть запрессованы без перекосов в переднюю крышку и корпус регулятора. Внутренние обоймы должны быть напрессованы без перекосов на кулачковый вал.

Стягивающие винты средней опоры должны быть надежно затянуты после установки на вал половин опоры и совмещения их по торцам и посадочному диаметру.

При установке кулачкового вала в корпус насоса отверстие под стопор средней опоры должно совпадать с отверстием в корпусе, и стопорный винт должен свободнозавернуться до упора головкой в корпус насоса. Установленный в корпус насоса кулачковый вал при затянутых винтах крышки переднего подшипника и корпуса регулятора должен от руки свободно проворачиваться в подшипниках без ощутимых заеданий и при контроле усилием 5…6кГ иметь осевой зазор 0,01…0,07мм за счет установки необходимого количества прокладок под фланец передней крышки.

Затяжка винтов крепления нижней крышки корпуса должна производиться попарно от середины поочередно в обе стороны.

Рейка, установленная в корпус, должна быть зафиксирована фиксирующим винтом и легко, плавно и без заеданий перемещаться во втулках.

Толкатель устанавливать в отверстие корпуса насоса с зазором 0,02…0,063мм. Толкатели должны легко, без прихватов, перемещаться в расточках корпуса насоса под действием собственного веса. При заедании направляющих выступов оси ролика в корпусе толкателя толкатель допускается повернуть на 180°; при повторном заедании толкатель надо заменить другим. Разборка толкателя не рекомендуется.

После установки зубчатого венца на поворотную втулку и затяжки стяжного винта зазор в прорези венца должен быть не менее 0,3мм, а поворотная втулка должна без заеданий вращаться на втулке плунжера; при этом плунжер должен свободно, без заеданий, перемещаться в пазах поворотной втулки.

Новые втулки необходимо запрессовывать на глубину 11,8…12,2мм от торца корпуса насоса, после чего внутреннюю поверхность втулок обработать до размера 14,019 мм. Соосность отверстий проверить калибром диаметром 13,980…13,985мм, свободно проходящим через оба отверстия.

Поворотные втулки с венцами должны быть установлены при среднем относительно корпуса насоса положении рейки таким образом, чтобы прорезь каждого венца находилась в плоскости оси отверстия под стопорный винт втулки плунжера, а средний зуб венца – в средней впадине рейки. После затяжки стопорных винтов втулок плунжеров ход рейки должен быть легким, плавным, без ощутимых заеданий и иметь величину не менее 25мм. Свободный ход рейки относительно каждого зубчатого венца должен быть не более 0,17мм.

Штуцеры насоса должны быть затянуты динамометрическим ключом с моментом 10…12 кГм. После затяжки каждого штуцера перемещение рейки должно оставаться легким и плавным на всей длине ее хода.

Винт-ограничитель мощности на обкаточный период должен быть вывернут до упора из колпака рейки и законтрен шплинт-проволокой.

5. Отрегулировать ТНВД на стенде

Стенд «СДТ-1» (рисунок 6) имеет мощность электропривода 7,5кВт, диапазон воспроизводимых частот вращения выходного вала 30…32000об/мин и 8-ми секционный мерный блок. Стенд предназначен для испытания ТНВД дизелей мощностью до 350л.с. с числом цилиндров от 4 до 8, в том числе ТНВД легковых автомобилей.

Рисунок 6 – Стенд для испытаний ТНВД «СДТ-1»

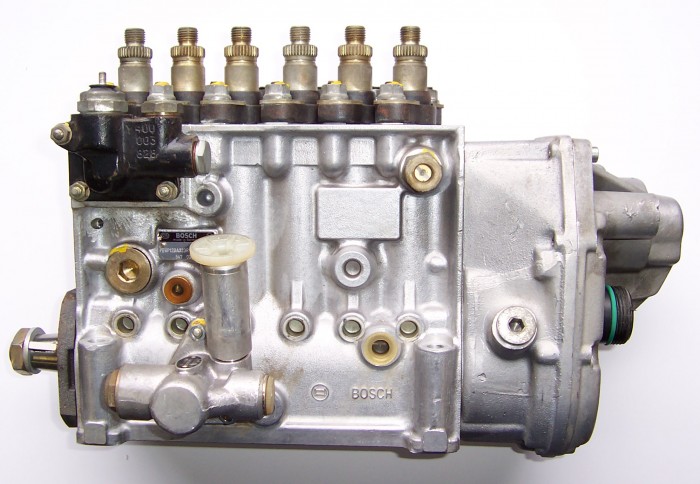

Разборка и сборка топливного насоса высокого давления ЯМЗ

Топливный насос высокого давления

Для полной разборки топливного насоса высокого давления для двигателя ЯМЗ после снятия муфты опережения впрыска, подкачивающего насоса, узлов регулятора необходимо:

- снять указатель уровня масла, боковую крышку и колпак рейки;

- сжать пружину толкателя при помощи специального приспособления и вынуть нижнюю тарелку пружины;

- отвернуть колпачковые гайки и снять соединительные ниппели штуцеров с уплотняющими шайбами;

- отвернуть гайки стяжных винтов и удалить контрящие сухари штуцеров;

- вывернуть из корпуса насоса штуцеры и вынуть упоры и пружины нагнетательных клапанов;

- вынуть из корпуса сёдла вместе с нагнетательными клапанами специальным съемником;

- вывернуть стопорные винты втулок плунжеров и вынуть из корпуса плунжерные пары;

- слегка сжав, вынуть из корпуса пружины толкателей вместе с верхними тарелками, поворотными втулками с зубчатыми венцами;

- вынуть из корпуса толкатели плунжеров.

Указанный порядок разборки может быть использован и для отдельной секции топливного насоса. Долговечность в большой степени зависят от чистоты и правильности сборки, поэтому организация и проведение сборочных операций требуют особой тщательности.

Помещение, рабочее место и инструмент для сборки насоса должны исключать возможность попадания на его детали грязиной из ее деталей. В этом случае не требуется снимать узлы, смонтированные на топливном насосе, а сборку следует осуществлять в обратном порядке с учетом изложенных ниже специальных требований к сборочным операциям.

При дальнейшей разборке насоса высокого давления, которая не требует специальных пояснений, необходимо учесть, что перед снятием рейки должен быть вывернут ее фиксирующий винт, а перед разборкой узла кулачкового вала следует вывернуть стопорный винт средней опоры кулачкового вала.

При сборке насоса нарушать комплектовку деталей по секциям не рекомендуется.

Сборка топливного насоса высокого давления ведется в порядке, обратном порядку разборки.

При сборке следует обратить внимание на следующие обстоятельства.

- Перед сборкой все детали насоса должны быть тщательно промыты, а трущиеся поверхности смазаны чистым дизельным маслом.

- Прецизионные детали плунжерных пар и нагнетательных клапанов должны быть промыты чистым авиационным бензином Б-70 и смазаны очищенным дизельным топливом.

- Наружные обоймы подшипников кулачкового вала должны быть запрессованы без перекосов в переднюю крышку и корпус регулятора. Внутренние обоймы должны быть напрессованы без перекосов на кулачковый вал.

- Стягивающие винты средней опоры должны быть надежно затянуты после установки на вал половин опоры и совмещения их по торцам и посадочному диаметру.

- При установке кулачкового вала в корпус насоса отверстие под стопор средней опоры должно совпадать с отверстием в корпусе, и стопорный винт должен свободнозавернуть-ся до упора головкой в корпус насоса. Установленный в корпус насоса кулачковый вал при затянутых винтах крышки переднего подшипника и корпуса регулятора должен от руки свободно проворачиваться в подшипниках без ощутимых заеданий и при контроле усилием 5-6 кГ иметь осевой зазор 0,01- 0,07 мм за счет установки необходимого количества прокладок под фланец передней крышки.

- Затяжка винтов крепления нижней крышки корпуса должна производиться попарно от середины поочередно в обе стороны.

- Рейка, установленная в корпус, должна быть зафиксирована фиксирующим винтом и легко, плавно и без заеданий перемещаться во втулках.

- Толкатели должны легко, без прихватов, перемещаться в расточках корпуса насоса под действием собственного веса. При заедании направляющих выступов оси ролика в корпусе толкателя толкатель допускается повернуть на 180 °; при повторном заедании толкатель надо заменить другим. Разборка толкателя не рекомендуется.

- После установки зубчатого венца на поворотную втулку и затяжки стяжного винта зазор в прорези венца должен быть не менее 0,3 мм, а поворотная втулка должна без заеданий вращаться на втулке плунжера; при этом плунжер должен свободно, без заеданий, перемещаться в пазах поворотной втулки. Поворотные втулки с венцами должны быть установлены при среднем относительно корпуса насоса положении рейки таким образом, чтобы прорезь каждого венца находилась в плоскости оси отверстия под стопорный винт втулки плунжера, а средний зуб венца — в средней впадине рейки. После затяжки стопорных винтов втулок плунжеров ход рейки должен быть легким, плавным, без ощутимых заеданий и иметь величину не менее 25 мм. Свободный ход рейки относительно каждого зубчатого венца должен быть не более 0,17 мм.

- Штуцеры насоса должны быть затянуты динамометрическим ключом с моментом 10-12 кГм. После затяжки каждого штуцера перемещение рейки должно оставаться легким и плавным на всей длине ее хода.

- Винт-ограничитель мощности на обкаточный период должен быть вывернут до упора из колпака рейки и законтрен шплинт-проволокой.

После сборки и установки регулятора числа оборотов топливный насос должен быть отрегулирован на специальном стенде.