Разборка рулевого управления автомобиля зил 130

КОНСТРУКЦИЯ РУЛЕВОГО УПРАВЛЕНИЯ АВТОМОБИЛЯ ЗИЛ-130

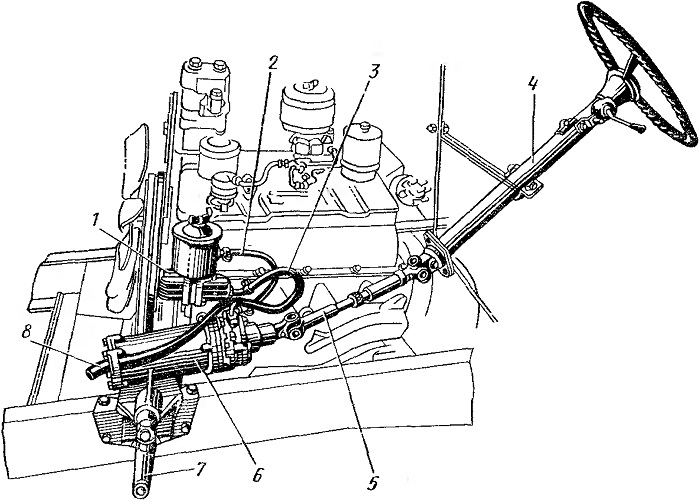

Передняя ось автомобиля ЗИЛ-130 — обычного типа с поворотными кулаками, рулевой трапецией и поворотным рычагом, установленным на левом поворотном кулаке. Установка рулевого механизма, объединенного с гидроусилителем и клапаном управления, показана на рис. 74. Вал рулевой колонки и винт рулевого механизма соединены карданным валом 5. Масло, приводящее в действие гидроусилитель, подается насосом 1, соединенным шлангами 2 и 3 с рулевым механизмом.

Рулевой механизм с гидроусилителем

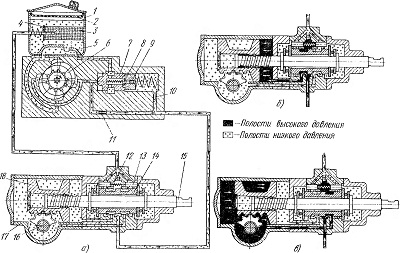

Схема гидроусилителя рулевого управления изображена на рис. 75.

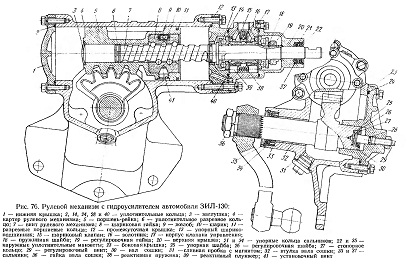

Рулевой механизм (рис. 76) состоит из винта 7 с гайкой 8 на циркулирующих шариках 10 и поршня-рейки 5 с зубчатым сектором вала 30 сошки. Передаточное число рулевого механизма, равное 20, уменьшено по сравнению с передаточным числом рулевого механизма автомобилей ЗИЛ-164, равным 23,5, благодаря чему повысилась маневренность автомобиля.

Картер 4 — основа рулевого механизма, одновременно является цилиндром гидроусилителя, в котором перемещается поршень-рейка 5, входящая в зацепление с зубчатым сектором вала 30 сошки. Вал сошки вращается во втулке, запрессованной в картер и в его алюминиевой боковой крышке 23.

Зубья рейки и вала сошки имеют переменную по длине толщину, что позволяет регулировать зазор в зацеплении посредством осевого перемещения сошки с помощью регулировочного

винта 29, головка которого входит в отверстие вала сошки и опирается на шайбу 25. Осевое перемещение головки винта в этом отверстии ограничивается стопорным кольцом 27.

В поршне-рейке при помощи двух установочных винтов 41 закреплена шариковая гайка 8. Установочные винты стопорятся путем раскернивания их в канавке поршня-рейки.

Шариковая гайка 8 и винт 7 имеют шлифованные с большой точностью винтовые канавки арочного профиля. Контакт шариков с канавкой этого профиля происходит в точках, расположенных под углом приблизительно 45° к оси винта, что позволяет снизить контактные напряжения при передаче осевых нагрузок и повысить к. п. д. механизма.

В паз шариковой гайки, соединенной двумя отверстиями с ее винтовой канавкой, вставляются два штампованных цианирован-ных желоба 9, образующих трубку, являющуюся как бы продол-

жением винтовых канавок. В винтовые канавки винта и гайки и в желоба закладываются шарики 10 (31 шт.). При повороте

винта шарики выкатываются с одной стороны гайки, проходят по трубке, образованной желобами, и возвращаются к другой ее стороне.

Необходимое увеличение свободного хода в рулевом механизме при повороте управляемых колес в ту или другую сторону от среднего положения достигается тем, что ширина впадины между зубьями поршня-рейки 5, находящейся в зацеплении со средним зубом, уменьшена по сравнению с шириной остальных впадин, а винт 7 имеет бочкообразную форму с незначительным углублением винтовой канавки на его концах. К промежуточной крышке 12 крепится корпус 17 клапана управления. На винте установлены два упорных шарикоподшипника 13 и золотник 16 клапана управления, помещенный между ними. Шарикоподшипники и золотник закреплены регулировочной гайкой 19, под которую подложена коническая пружинная шайба 18, обусловливающая равномерное нарастание силы при регулировке предварительного натяга упорных шарикоподшипников 13, спдяших на винте 7.

Выточки в торце корпуса 17 клапана, длина которого точно равна длине золотника, позволяют последнему с винтом перемещаться в осевом направлении приблизительно на 1,1 мм в каждую сторону от среднего положения. В среднее положение они возвращаются под действием шести реактивных пружин 38 и плунжеров 39, находящихся под давлением масла, которое создается в линии подвода от насоса, и обеспечивающих «чувство дороги».

В корпусе клапана управления имеется шариковый клапан 15, соединяющий при неработающем насосе линии высокого и низкого давления и слива, чтобы уменьшить усилие, необходимое для поворота управляемых колес. Полости клапана управления, в которых находятся упорные шарикоподшипники 13, соединены с полостью слива демпфирующими отверстиями малого диаметра.

Все стыки неподвижных деталей уплотнены резиновыми кольцами круглого сечения. Вал 30 сошки уплотнен резиновым сальником 33, имеющим упорное кольцо, предотвращающее его выворачивание под давлением. Аналогично уплотнен и винт 7 в верхней крышке 20. Поршень-рейка снабжена двумя чугунными упругими разрезными кольцами 11.

Винт 7 уплотняется чугунными упругими разрезными кольцами 6 в промежуточной крышке 12 и в поршне-рейке 5. Каналы в винте 7 соединяют полость в поршне-рейке с полостью слива. Благодаря этому давление масла не создает осевой силы на винте рулевого механизма, которая вызывала бы увеличенный момент сопротивления при повороте управляемых колес направо.

Рис. 74. Рулевое управление автомобиля ЗИЛ-130:

1 — насос гидроусилителя; 2 — шланг низкого давления; 3 — шланг высокого давления; 4 — рулевая колонка; 5 — карданный вал; 6 — рулевой механизм; 7 — сошка; 8 — чехол шланга высокого давления

Рис. 75. Схема гидроусилителя рулевого управления автомобиля ЗИЛ-130:

а — движение по прямой; б — поворот направо; в — поворот налево; 1 — бачок; 2 — заливочный фильтр; 3 — сетчатый фильтр; 4 — перепускной клапан фильтра; 5 — коллектор; 6 — насос; 7 — перепускной клапан; 8 — предохранительный клапан; 9 и 10 — демпфирующие отверстия соответственно предохранительного и перепускного клапанов; 11 — калиброванное отверстие; 12 — шариковый клапан; 13 — реактивный плунжер; 14 — золотник; 15 — винт рулевого механизма; 16 — вал сошки; 17 — цилиндр гидроусилителя; 18 — поршень-рейка

Рис. 76. Рулевой механизм с гидроусилителем автомобиля ЗИЛ-130:

Разборка рулевого управления ЗИЛ-130

Колонка рулевого управления. Колонку рулевого управления ( рис. 150) устанавливают в приспособление ( рис. 151), состоящее из опорной плиты 6 в сборе с корпусом 8, неподвижной плиты 5 и рычагом 9 запорного механизма поворотной плиты 2. Поворотная плита 2

крепится к неподвижной плите при помощи вала 5 и имеет возможность поворачиваться на угол 360° по окружности. Различные положения плиты можно фиксировать. На поворотной плите установлены упоры 4 и зажим 1 (трубы колонки).

Трубу колонки рулевого управления устанавливают на призмы 17 и поворотом рукоятки рычага 12 при помощи коромысла 15 и подшипника 16 крепят на приспособлении. Затем снимают кнопку 26 ( рис. 150) сигнала, колпак 24 контакта провода, пружину 23 и тарелку 22 пружины контакта провода. Отвернув винт 21 и шурупы 17, снимают изоляционную втулку 18, пластину контакта 16, пружину 15 и тарелку 14 пружины контакта с массой.

Отвернув гайку 1, снимают рулевое колесо 2 и удаляют из шпоночного паза шпонку 3. Расконтрив шайбу 12, отвертывают гайку 13.

Отвернув винты 6, снимают с трубы 10 колонки контактное устройство 7 сигнала в сборе. Постукивая легкими ударами молотка с медным бойком в торец нижнего конца вала 9, подают вал вперед и вынимают его из трубы колонки. Затем выпрессовывают из трубы 10 подшипник 4 и уплотнительное кольцо 11 с обоймой и сальником в сборе. Для выпрессовки подшипника применяют съемник ( рис. 152), который состоит из двух захватов 6, корпуса 5, упора 4, вала 3, передвижного груза 2 и рукоятки 1. Перед выпрессовыванием захваты 6 вводят через отверстие подшипника 4 ( рис. 150) во внутреннюю полость трубы рулевой колонки и вращением рукоятки 1 ( рис. 152) разводят их до упора в стенки трубы. Перемещая груз 2 по валу 3 и ударяя в подпятник рукоятки 1, выпрессовывают подшипник.

Рис. 150. Детали колонки рулевого управления:

1_ гайка; 2— рулевое колесо; 3— шпонка; 4— подшипник; б — пружинная шайба;

6_винт; 7 — контактное устройство; 8 — крышка; 9 — вал; 10— труба колонки; 11—уплотнительное кольцо; 12 — стопорная шайба; 13 — гайка; 14 — тарелка пружины контакта с массой; 16 — пружина; 16 — пластина контакта; 17 — шуруп; 18 — изоляционная втулка; 19 — шайба; 20 — пружинная шайба; 21 — винт; 22 — тарелка пружины контакта привода; 23 — пружина; 24 — колпак контакта привода; 25 —кольцо контактного устройства; 26 — кнопка сигнала; 27 — винт; 28 — переключатель указателя поворота; 29 — разжимное кольцо; 30 — стопорное кольцо

Рис. 151. Приспособление для разборки и сборки колонки рулевого управления:

1 — зажим; 2 — поворотная плита; 3— неподвижная плита; 4— упор; 5 —вал; 6 — опорная плита; 7 — втулка вала; 8 — корпус опорной плиты; 9 — рычаг запорного механизма поворотной плиты; 10— упор: 11—упор пружины; 12 — рычаг; 13 — пружина; 14 — сферическая шайба;

15 — коромысло; 16 — подшипник; 17—призма; 18 — подкладка

Отвертывая винты 27 ( рис. 150), снимают переключатель 28 указателя поворотов, а затем трубу 10 колонки с приспособления.

Вал рулевого управления. Вал разбирают в приспособлении, аналогичном по конструкции приспособлению, приведенному на рис. 151. Снимают стопорное кольцо 30 ( рис. 150), разжимное кольцо 29, подшипник 4 и кольцо 25 контактного устройства сигнала в сборе.

Карданный вал. Карданный вал рулевого управления ( рис. 153) в сборе устанавливают в приспособление для разборки по конструкции, аналогичное описанному выше (рис. 122).

Поворачивая карданный вал в удобные для разборки положения, отвертывают пресс-масленку 2 ( рис. 153), снимают стопорные кольца 5, крышку 4 и уплотнительные кольца 5. Постукивая слегка медным молотком по вилке 1, подают ее вниз, а затем снимают втулки 6 и вилку 1.

Затем снимают втулки 6 с крестовины 9, вынимают крестовину 9 из вилки 10 шлицевого соединения и снимают с крестовины обоймы 8 и уплотнительные кольца 7. Аналогичным образом разбирают противоположный конец карданного вала.

Рис. 152. Съемник для выпрессовки подшипника из трубы колонки рулевого управления

Рис. 153. Детали карданного вала рулевого управления

Отвертывают колпачковую гайку 14, снимают с вилки 10 шлицевого стержня вилку 15 со шлицевой втулкой в сборе, уплотнительную шайбу 13, войлочное кольцо 12, резиновое кольцо 11 и колпачковую гайку 14. Вилку 10 шлицевого стержня снимают с приспособления.

Рис. 154. Детали механизма рулевого управления:

1—нижняя крышка; 2, 14, 25, 29 и 41—уплотнительные кольца; 3 — заглушка; 4 — картер рулевого механизма; 5 — поршень-рейка; 6— уплотнителыгое разрезное кольцо; 7 — вннт рулевого управления; 8— шариковая гайка; 9—жолоб; 10—шарик; 11 — поршневое кольцо; 12 — промежуточная крышка; 13 — упорный шариковый подшипник; 15 — шариковый клапан; 16—золотник; 17 — корпус обратного клапана; 18 — пружинная шайба; 19 — регулировочная гайка; 20 — верхняя крышка; 21—игольчатый подшипник; 22 и 36 — упорные кольца сальника; 23 — наружная уплотнительная манжета; 24 — боковая крышка; 26 — упорная шайба; 27 — регулировочная шайба; 28 и 37 — стопоо-ные кольца; 30 — регулировочный винт; 31 — вал сошки; 32 — сливная пробка; 33 — втулка вала сошки; 34 и 38 — сальники; 36 — резиновая манжета; 39-—реактивная пружина; 40 — реактивный плунжер; 42 — установочный винт

Рулевой механизм. Рулевой механизм ( рис. 154) разбирают на стенде ( рис. 155). Между нижней неподвижной плитой 2 и поворотной плитой 5 находятся в кольцевом пазу шарики, обеспечивающие легкий поворот плиты по окружности.

Кроме того, на нижней плите находится механизм фиксации положения плиты 3.

Рулевой механизм устанавливают картером 4 ( рис. 154) в приспособление 4 ( рис. 155) отверстиями под болты крепления к раме на пальцы-фиксаторы 12 и закрепляют прихватами 11. Отвертывают сливную пробку 32 ( рис. 154) и сливают остатки масла в подставленную емкость. Отвертывают болты и снимают боковую крышку 24 вместе с валом 31 сошки и нижнюю крышку 1. Повернув приспособление 4 ( рис. 155), отвертывают болты, снимают верхнюю крышку 20 ( рис. 154), корпус клапана 17 управления вместе с промежуточной крышкой 12, винтом 7 и поршнем-рейкой 5. Затем вынимают стопорное кольцо 37 и выпрессовывают при помощи оправки из гнезда отверстия картера 4 сальник 34, упорные кольца 35 и резиновую манжету 36.

Узлы рулевого механизма разбирают на стенде ( рис. 156). Стенд состоит из верстака 1, на столе которого установлены: приспособление 2 для выпрессовывания шариковой гайки из поршня-рейки; приспособление 5 для разборки отдельных узлов (клапан управления, промежуточная крышка, винт, поршень-рейка); гайковерт 4 с подвеской 5, приспособление 6 для выпрессовывания втулки из боковой крышки; подставка 10 для разборки верхней крышки, приспособление для разборки узлов (боковой крышки, вала сошки). Кроме того, установлена тара 8,9,12 и 13 для хранения деталей. В верстаке / установлен гидроагрегат 7 (тип Г1Б2 Елецкого завода станочной гидроаппаратуры).

Техническая характеристика гидроагрегата Г1Б2:

Максимальное давление, кГ/см2 — 65

Рабочее давление масла в системе, кГ/см2 30

Электродвигатель — ФТ 41-6

Мощность, кет — 1

Скорость вращения ротора, об/мин . 1 000

Боковую крышку в сборе с валом сошки разбирают следующим образом. Вал 31 ( рис. 154) устанавливают в приспособление 11 ( рис. 156) боковой крышкой 24 ( рис. 154) вверх. Затем отвертывают стопорную гайку регулировочного винта 30 и, удерживая винт от проворачивания, отвертывают боковую крышку с регулировочного винта и снимают уплотнительные кольца 25 и 29. Из гнезда вала 31 сошки вынимают стопорное кольцо 28, регулировочную шайбу 27 в сборе с регулировочным винтом 30 и упорную шайбу 26. С винта 30 снимают регулировочную шайбу 27 и вынимают вал 31 сошки из приспособления.

Верхнюю крышку 20 для разборки ( рис. 154) устанавливают в подставку 10 ( рис. 156) плоскостью разъема вниз, из кольцевого паза гнезда крышки вынимают стопорное кольцо 37 ( рис. 154)

Рис. 155. Стенд для разборки и сборки рулевого механизма:

1—основание стенда; 2—неподвижная плита; 5 —поворотная плита; 4 — приспособление для крепления картера рулевог о механизма; д-—рычаг запорного механизма поворотной плиты; 6 — плита приспособления ; 7 — штифт установочный; 8 — корпус; 9 — втулка; 10— пружина; 11 — прнхват с рукояткой в сборе; 12—палец-фиксатор; 13 — упор

и переставляют крышку 20 плоскостью разъема вверх. Из гнезда съемником вынимают игольчатый подшипник 21 и при помощи оправки из гнезда крышки выпрессовывают сальник 38, упорные кольца 22, наружную уплотнительную манжету 23 и снимают крышку 20 с подставки.

Узел клапана управления в сборе с промежуточной крышкой, винтом и поршнем-рейкой разбирают следующим образом. Промежу-

Рис. 156. Стенд для разборки и сборки узлов рулевого механизма

точную крышку 12 ( рис. 154) закрепляют в приспособлении 5 ( рис. 156). Отвертывают установочные винты 42 ( рис. 154), крепящие шариковую гайку 8, снимают поршень-рейку 5 с шариковой гайки 8, придерживая от выпадания желоба 9 н шарики 10. Затем снимают желоба 9, удаляют шарики 10, снимают шариковую гайку 8 и вынимают из промежуточной крышки 12 винт 7 в сборе с корпусом 17 клапана. Винт 7 устанавливают на подставку, отжимают бортик регулировочной гайки 19, вдавленный в канавку винта, отвертывают гайку 19 и снимают пружинную шайбу 18. Легкими ударами медного молотка по винту 7 подают его вперед и снимают упорные подшипники 13 и корпус 17 клапана управления в сборе. Затем снимают крышку 12 с приспособления.

Вынимают из корпуса 17 клапана управления реактивные плунжера 40 пружины 39 и золотник 16. Затем с винта 7 снимают уплотни-тельные кольца, а с поршня-рейки 5 — поршневые кольца 11.

Разборка насоса гидроусилителя. Порядок разборки насоса гидро-усилитачя рулевого механизма следующий. Перед разборкой насос гидроусилитачя должен быть очищен от грязи п промыт. Масло должно быть слито. При разборке, сборке и ремонте насоса не должны обезличиваться крышка насоса и перепускной клапан в сборе, статор, ротор и лопасти пасоса.

Насос гидроусилителя рулевого механизма разбирают и собирают в приспособлении с поворотной плитой. Конструкция приспособления аналогична конструкции приспособления для разборки и сборки колонки рулевого управления. Насос ( рис. 157) гидроусилителя закрепляют корпусом 36 на поворотной плите приспособления. Вывертывают из крышки 13 бачка сапун 14. Отвернув гайку-барашек 11, снимают шайбу 12, крышку 13 бачка, уплотнительное кольцо 10 и уплот-нительную прокладку 15 крышки. Из корпуса бачка 8 вынимают фильтры 9 и 18. Затем, вывернув шпильку 19 и отвернув болты, снимают коллектор 20 насоса, прокладку 21 коллектора, бачок 8 и уплот-нительную прокладку 7 бачка. Предварительно отвернув болты крепления, снимают крышку 22 насоса в сборе с перепускным и предохранительным клапаном, удерживая клапан от выпадания технологической чекой. Затем снимают распределительный диск 26, статор 34 и ротор 32 в сборе с лопастями 33, надев на него технологическое резиновое кольцо и отметив положение статора относительно распределительного диска и корпуса насоса. Сняв уплотнительное кольцо 6 корпуса 36 насоса, выпрессовывают установочные штифты 35. Удалив шплинт 5, отвернув гайку 2 и сняв шайбу 44, спрессовывают шкив / привода с вала 42 насоса и конусную втулку 43. Затем, вынув стопорное кольцо 5 при помощи медной оправки, легкими ударами молотка подают вал 42 вперед и выпрессовывают его в сборе с подшипником 41 из гнезда корпуса насоса. Из корпуса 36 насоса удаляют проставку 39 и выпрессовывают сальник 38 и игольчатый подшипник 37. Вал насоса ставят на подставку пресса, при помощи оправки спрессовывают с шейки вала 42 подшипник 41 и снимают упорную шайбу 40,

Удалив из крышки 22 насоса технологическую чеку, удерживающую перепускной клапан, из гнезда крышки вынимают перепускной клапан 25 и пружину 23. Затем, вывернув седло 27 предохранительного клапана, из корпуса перепускного золотника 25 (клапана) вынимают шарик 29, регулировочные шайбы 28, направляющую пружину 30 и пружину 31 предохранительного клапана. Из гнезда резьбового отверстия вывертывают уплотнительное седло 24.

После разборки детали должны быть промыты в ванне с раствором, обмыты горячей водой и обдуты сжатым воздухом.

Рис. 157. Детали насоса гидроусилителя рулевого механизма:

1—шкив; 2— гайка; 3 — шплинт; 4 — шпонка; 5 — стопорное кольцо; 6, 10— уплотнительные кольца; 7, 15— уплотнительные прокладки; 8— бачок; В — заливной сетчатый фильтр; ;;—гайка-барашек; 12 — шайба гайки-барашка; 13 — крышка бачка 14 — сапун; 16 — пружина клапана фильтра; 17 — чашка клапана фильтра; 18 — фильтр насоса; 19 — шпилька; 20 — коллектор насоса; 21—прокладка коллектора; 22 — крышка иасоса; 23 — пружина перепускного клапана; 24 — уплотнительное седло; 25 — перепускной золотник; 26—распределительный диск; 27 — седло предохранительного клапана; 28 — регулировочные шайбы; 29 — шарик предохранительного клапана; 30 — направляющая пружина; 31 — пружина предохранительного клапана; 32 — ротор; 33 — лопасть; 34 — статор; 35—установочный штифт; 36 — корпус насоса; 37, 41 — подшипники; 38 — сальник; 39 — проставка; 40 — шайба; 42 — вал насоса; 43 — конусная втулка; 44 — шайба шкнва

Рекомендуется следующий состав моющего раствора на 1 л воды: тринатрийфосфата 30—35 г, ОП-7 3—15 г; кальцинированной соды 10—15 г.