- Расход СОЖ

- Как сократить потребление СОЖ

- Выбор правильной смазочно-охлаждающей жидкости

- Соблюдение правил эксплуатации жидкости

- Очистительное оборудование

- Утилизация

- Нормы расхода смазочных материалов на технологическое

- Нормы расхода сож для металлорежущих станков

- Виды используемых при токарной обработке СОЖ

- Особенности применения смазочно-охлаждающих жидкостей

Расход СОЖ

Расскажем о том, как сделать использование СОЖ экономически выгодным – снизить расход, избежать лишних потерь, подобрать правильный и экономичный раствор.

Расход СОЖ главным образом зависит от таких показателей, как объемы образующейся стружки, режим функционирования станка, окружающая температура воздуха, технические параметры обрабатываемой детали, присутствие отстойников для отсоединения жидкости, использование отражателей против разбрызгивания. Расскажем о том, сколько СОЖ может расходоваться в тех или иных ситуациях и как можно уменьшить расход.

Усредненные нормативы расхода смазочно-охлаждающих жидкостей

Экспертами по металлообработке проводились специальные тестирования для определения норм расхода СОЖ, которые описаны в учебниках и методических пособиях для вузов. В процессе фиксировали все нюансы – длительность прокатки фольги разных толщин и простоев станков, быстрота прокатки по приборам, натяжение материала, температуру рабочего инструмента. Производили прокатку на 4-валковых станках с диаметром 16 см, при условии внешнего охлаждения легкими маслянистыми веществами.

Было выявлено, что нормой расхода СОЖ с целью достижения проектных скоростей на описанных станках можно считать как минимум 0,05 литров в секунду за один погонный метр прокатки.

Как сократить потребление СОЖ

Специалисты индустрии дают ряд рекомендаций. Дело в том, что металлообрабатывающие предприятия зачастую допускают существенный перерасход масел и эмульсий из-за неверного понимания сути охлаждающих мероприятий. Можно с уверенностью сказать, что для сокращения объемов использования жидкостей необходимо тратить меньшее количество концентрата во время долива, а также, по возможности, реже полностью заменять СОЖ. Есть несколько основных условий, позволяющих этого добиться.

Выбор правильной смазочно-охлаждающей жидкости

Использование качественной продукции от проверенных производителей пойдет на пользу и станку, и экономике завода. Такая продукция должна обладать следующими свойствами:

- Низкий расход на долив. Хорошо, если при каждом пополнении бака требуется добавить от 1 до 1,5% эмульсии, чтобы достичь оптимальной концентрации 7%. Именно при доливах происходит основной расход, так что этот показатель имеет большое значение.

- Работа в воде любой жесткости и длительное время расслоения. Во время охлаждения станка активно накапливаются соли жесткости. Таким образом к концу обработки металла жесткость воды возрастает вплоть до 250%. Это обусловлено тем, что соли остаются в системе, а вода испаряется. СОЖ должна продолжать работать и не расслаиваться даже при высокой жесткости.

- Устойчивость к низким температурам. Чтобы в процессе транспортировки на объект концентраты не замерзали.

Соблюдение правил эксплуатации жидкости

Дисциплина расчета СОЖ и добавления концентрата – один из залогов того, что на станках не будет коррозии, сама жидкость не испортится, а руки операторов будут в безопасности. Для этого необходимо соблюдать основное правило: когда уровень эмульсии снизился примерно до 65% объема бака, делать долив – рассчитать или, согласно инструкции производителя, развести концентрат (чаще всего 150мл на 10 литров воды), тщательно перемешать и залить в бак до полного заполнения. Если используется автоматизированный смеситель, установить уровень 1,5%.

Эти меры гарантируют, что не будет перерасхода смазочной жидкости. Раз в две недели дополнительно рекомендуется производить контроль концентрации и корректировать ее при необходимости.

Очистительное оборудование

С поверхности технологической жидкости нужно регулярно устранять лишнее масло. Оно склонно к образованию пленки на механизмах станка, под которой самая благоприятная среда для развития плесени, грибков и прочих бактерий. В результате со временем появится неприятный запах. Многие рекомендуют использовать центрифуги для удаления маслянистой пленки. Этот способ эффективен, но неоправданно дорог. Есть варианты методов значительно дешевле, это масляные сепараторы, а также скиммеры.

Существуют устройства, которые при этом также способны удалять из баков станков стружку. Пример такого устройства – Chiperator, работающий от сжатого воздуха и не требующий никаких расходников в процессе эксплуатации. От оператора требуется подкатить бочку к станку, затем погрузить трубку в бачок. 200-литровая бочка за две минуты наполняется смазочно-охлаждающей жидкостью вперемешку со стружкой и иными загрязнениями, а еще через две минуты возвращается в бачок уже в очищенном виде. Вся грязь остается на фильтре. Степень фильтрации выбирается индивидуально, начиная от 25 мкм.

Утилизация

Отработанные жидкости нужно правильно утилизировать. Сливать в канализацию нельзя, это запрещено на законодательном уровне, поскольку отработка содержит в себе много технологических загрязнений. Оптимальный вариант утилизации – использование вакуумной выпарной машины. Она работает так:

Отработка поступает в рабочую камеру из накопительного бачка;

Состав постепенно выпаривается там при температуре в 30-40 градусов;

Получившийся конденсат, представляющий собой дистиллированную воду, применяется для изготовления новых смазочных растворов или иных средств;

Оставшийся концентрат (от 3 до 7% масла) либо отдается туда, где есть оборудование, работающее на масляном топливе, либо сдается в специальную компанию, занимающуюся утилизацией и имеющую соответствующую лицензию.

Основные плюсы использования такого механизма: поставка дистиллированной воды для СОЖ, что существенно продлевает время ее функционирования; экономия средств, отдаваемых за вывоз отработанной охлаждающей жидкости; возможность многократного повторного применения дистиллированной воды. Вакуумная выпарная машина не требует высоких энергозатрат (в среднем на литр дистиллированной воды тратится 160 Вт).

В нашем интернет-магазине вы сможете заказать СОЖ для металлообработки от проверенных производителей. Высокое качество эмульсий позволяет отлично охлаждать инструмент и обрабатываемую деталь, а заодно экономить благодаря минимальному расходу.

ООО «ЮСМ Групп». Все права защищены. Не является офертой.

Нормы расхода смазочных материалов на технологическое

Нормы расхода комплектующих изделий на один ремонтируемый станок

| N п/п | Наименование материала | Ед. измерения | Норма расхода |

| Медные и латунные трубки | кг | 0,15 | |

| Медные и латунные листы | кг | 0,4 | |

| Медные и латунные прутки | кг | 0,8 | |

| Проволока бронзовая | кг | 0,12 | |

| Сетка латунная | кг | 0,05 | |

| Припой ПОС-18 | кг | 0,01 | |

| Проволока стальная | кг | 0,5 | |

| Проволока пружинная | кг | 0,1 | |

| Электроды стальные | кг | 3,0 | |

| Маслёнки колпачковые | шт. | ||

| Крепёжные детали чёрные | кг | 1,5 | |

| Крепёжные детали чистые | кг | 3,0 | |

| Подшипники качения | шт. | ||

| Свободные шарики | шт. | ||

| Свободные ролики | шт. | ||

| Ремни клиновые | шт. | ||

| Шланги дюритовые | шт. | 0,35 | |

| Шланги резиновые | шт. | ||

| Кожа листовая | кг | 0,05 | |

| Асбестовый шнур | кг | 0,05 | |

| Феродо | кг | 0,015 | |

| Хлорвинил | кг | 0,2 | |

| Севанит | кг | 0,2 | |

| Фетр | кг | 0,026 | |

| Войлок | кг | 0,1 | |

| Резина листовая | кг | 0,1 | |

| Дерматин | кг | 0,043 | |

| Бура | кг | 0,03 | |

| Нашатырь | кг | 0,04 | |

| Трубы стальные | кг | 4,0 |

оборудование за 8 ч. работы.

| Оборудование | Нормы расхода в г за 8ч. Работы на одну ремонт- ную единицу. | Основные рекомендуемые марки масел |

| Металлорежущие станки | ||

| Токарно-карусельные станки, лоботокар- ные, трубо — и муфтоотрезные | 25-35 | Индустриальное 45 |

| Токарные, револьверные автоматы, гори- зонтально-расточные, фрезерные, шлице- фрезерные, зубообрабатывающие, строгаль ные, долбежные, зубонарезные, болторез- ные, резьбонакатные,отрезные пилы,балан-сировочные,центровальные, электроэрози- ционные | 20-30 | Индустриальные 20,30 и 45 |

| Сверлильные: вертикальные ,радиальные, заточные | 15-25 | Индустриальные 20 и 30 |

| Координатно-расточные, алмазно-расточ- ные, шлифовальные, хонинговальные, доводочные, отделочные | 25-35 | Индустриальные 12,20 и 30 |

Процентное соотношение масел различных марок

| Смазочные материалы. | Процентное соотношение |

| Индустриальное масло 12-20. . . . Индустриальное масло 30-45. . . . Консистентная смазка. . . . . . . . Прочие масла. . . . . . . . . . . . . | 20-40 70-40 3-6 7-14 |

| В С Е Г О . . . . . . . . . . |

Нормы расхода керосина в год на одну ремонтную единицу.

| Состояние оборудования | Норма в г. |

| Оборудование, находящееся в эксплуатации. . . . . . . . . . . >> подлежащее монтажу или ремонту (разовый расход). . Оборудование, находящееся в консервации. . . . . . . . . . . . . . . . >> подлежащее межремонтному обслуживанию. . . . . . | 350-400 300-500 100-120 |

Нормы расхода бензина в год на одну ремонтную единицу.

| Оборудование | Норма в г |

| Станки повышенной, высокой, особо высокой точности, а также особо точные и уникальные. . . . . . . . . . . . . . Электрооборудование. . . . . . . . . . . . . . . . . . . . . . . |

Список литературы

1. Волков И.К., «Экономика предприятия», М., 2000.

2. Волков О.И., Скляренко В.К. Экономика предприятия: Курс лекций. – М.; ИНФРА-М, 2002.

3. Смирнов В.С., Справочное пособие по НОТ, М. – Машиностроение, 1989.

3. Единая система ППР и рациональной эксплуатации технологического оборудования машиностроительных предприятий. Под редак. д-ра техн. наук проф. М.О. Якобсона. Издательство: М. — «Машиностроение», 1967г.

4. Шепеленко Г.И., Экономика, организация и планирование производства на предприятии, — Ростов-на Дону: «МарТ», 2002.

5. Экономика организация и планирование машиностроительного предприятия,

под ред. Е.М.Коростелевой, М., Машиностроение, 1988.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Нормы расхода сож для металлорежущих станков

Для проектирования данной подсистемы технолог составляет задание, состоящее из:

– ведомости потребителей смазывающе-охлаждающей жидкости (СОЖ) с указанием вида потребляемой СОЖ;

– норма расхода СОЖ на один инструмент (резец – 1,5 л/мин; сверло, зенкер развертки- 3…6 л/мин, на каждые 10 минут образующей длины шлифовального круга 5…7 л/мин).

К качеству СОЖ предъявляют повышенные требования, доля примесей не должна превышать:

– для лезвийного инструмента 0,05…0,07%;

– для шлифовального инструмента 0,003…0,004%.

В механическом цехе применяют три способа снабжения СОЖ:

1. Централизованно-циркуляционный способ. Применяют для цехов с большим числом станков использующих однотипные СОЖ.

Подсистема в данном случае состоит из:

– централизованной установки по производству, регенерации и утилизации СОЖ;

– нескольких циркуляционных станций – каждая на 60 – 80 станков;

– система подводящих и отводящих трубопроводов к каждому станку.

2. Централизованно-групповой способ. Применяют в крупных цехах, где используют разнотипные СОЖ.

Подсистема в данном случае состоит из:

– нескольких установок по приготовлению разных видов СОЖ;

– систем трубопроводов подводящих СОЖ к кранам на участки.

Каждый станок имеет автономную систему снабжения СОЖ, которая ежесменно или ежесуточно наполняется из крана.

3. Децентрализованный способ. Применяется для небольших цехов, использующих как однотипные, так и разнотипные СОЖ.

Подсистема в данном случае состоит из нескольких установок по приготовлению СОЖ, каждый станок имеет автономную систему снабжения СОЖ. Доставка СОЖ к оборудованию осуществляется в ёмкостях на тележках или транспорте цеха.

Площадь отделения по приготовлению СОЖ назначают в размере от 30…200 м 2 при числе станков в цехе до 400 единиц.

В цехах для проведения технического обслуживания оборудования предусматривают склад ГСМ, площадь которого назначают от 10 – 25 м 2 в зависимости от количества оборудования, при числе станков до 400 единиц. Или рассчитывают по формуле:

где

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Учись учиться, не учась! 10152 –

91.146.8.87 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Существуют три способа организации снабжения металлорежущих станков механического цеха СОЖ:

При централизованном циркуляционном способе СОЖ от центральной установки подается по трубопроводам непосредственно к станкам, а отработанная жидкость самотеком по подземным трубопроводам возвращается к установке для последующей фильтрации. Этот способ применяется в цехах, имеющих большое количество однотипных станков, потребляющих одинаковые по составу охлаждающие жидкости.

При централизованном групповом способе СОЖ по трубам из центральной установки подается к разборным кранам, установленным на участках и распределяющим жидкость по группам станков или по отдельным станкам. Отработанные эмульсии и водные растворы отводятся в канализацию, а отработанное масло передается для регенерации. Этот способ применяется в цехах, имеющих большое количество разнотипных станков, потребляющих разные по составу охлаждающие жидкости.

Децентрализованный способ предусматривает подачу СОЖ в таре; отработанные жидкости удаляются так же. Применяется в цехах с небольшим количеством станков.

Централизованные циркуляционные системы подачи СОЖ обеспечивают лучшее обслуживание оборудования и способствуют сокращению производственных площадей.

установки для приготовления и регенерации СОЖ;

емкости для сбора и фильтрации СОЖ (располагаются обычно в тоннелях и подвальных помещениях);

паропроводы (для подогрева и стерилизации жидкости);

воздухопроводы, обеспечивающие подачу сжатого воздуха для перемешивания растворов в смесителях.

В процессе работы охлаждающие жидкости и масла постепенно загрязняются и разлагаются, поэтому требуется их периодическая замена. Наибольшую продолжительность работы без замены СОЖ обеспечивает централизованно-циркуляционный способ, поскольку в этом случае система охлаждения имеет большой объем, что способствует увеличению срока службы жидкости.

Количество СОЖ, подаваемое в зону обработки, определяется видом режущего инструмента, его размером, режимами резания и условиями обработки. Например, средний расход жидкости на один резец токарного станка составляет 15 л/мин, на осевой инструмент 3…6 л/мин.

Нормы расхода СОЖ для некоторых видов оборудования приведены в таблице 5.4.

Таблица 5.4 – Нормы расхода СОЖ и смазочных материалов

Любой, даже начинающий специалист по обработке металлов знает, что, выполняя токарные работы на станке, необходимо обязательно использовать смазочно-охлаждающие жидкости (СОЖ). Применение таких технических жидкостей (их состав может варьироваться) позволяет решить одновременно несколько важных задач:

Применение СОЖ при токарной обработке

- охлаждение резца, активно нагревающегося в процессе выполнения обработки (соответственно, продление срока его эксплуатации);

- улучшение чистоты обработки поверхности заготовки;

- повышение производительности процесса резания металла.

Виды используемых при токарной обработке СОЖ

Все виды СОЖ, применяемых для токарных работ на станке, подразделяются на две большие категории.

СОЖ на основе воды

Жидкости данной категории отличаются хорошими охлаждающими характеристиками, они поглощают тепло, активно образующееся в процессе токарной обработки, и отводят его из зоны резания.

СОЖ на основе масла

Такие жидкости значительно хуже отводят тепло из области обработки, но обеспечивают отличное смазывание поверхностей заготовки и инструмента.

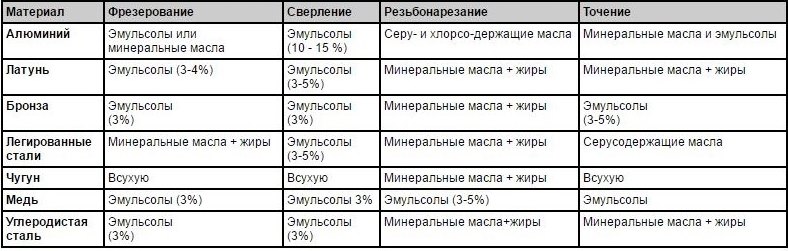

Рекомендации по выбору СОЖ для конкретных операций и материалов (нажмите для увеличения)

Среди наиболее распространенных СОЖ, которые используются при обработке металла на токарных станках, можно отметить следующие.

- Раствор кальцинированной технической соды (1,5%) в кипяченой воде. Такая жидкость используется при выполнении чернового обтачивания на токарном станке.

- Водный раствор, содержащий 0,8% соды и 0,25% нитрита натрия, который повышает антикоррозионные свойства СОЖ. Применяется также при черновом обтачивании на станке.

- Раствор, состоящий из кипяченой воды и тринатрийфосфата (1,5%), практически идентичный по своему охлаждающему действию жидкостям, содержащим кальцинированную соду.

- Водный раствор, в составе которого находятся тринатрийфосфат (0,8%) и нитрит натрия (0,25%). Обладает улучшенными антикоррозионными свойствами и также используется при выполнении чернового обтачивания на токарных станках.

- Раствор на основе кипяченой воды, содержащий в своем составе специальное калийное мыло (0,5–1%), кальцинированную соду или тринатрийфосфат (0,5–0,75%), нитрит натрия (0,25%).

- Раствор на основе воды, содержащий 4% калийного мыла и 1,5% кальцинированной соды. СОЖ, в составе которых содержится мыло, используются при выполнении чернового, а также фасонного точения на токарном станке. Калийное мыло при необходимости может быть заменено на любое другое, не содержащее в своем составе хлористых соединений.

- Раствор на основе воды, в которую добавлен эмульсол Э-2 (2–3%) и кальцинированная техническая сода (1,5%). СОЖ данного типа используется при токарной обработке деталей, к чистоте обработанной поверхности которых не предъявляют высоких требований. С применением такой эмульсии обрабатывать заготовки на станке можно на высоких скоростях.

- Водный раствор, содержащий 5–8% эмульсола Э-2 (Б) и 0,2% соды или тринатрийфосфата. С использованием такой СОЖ на токарном станке выполняется чистовое точение.

- Водный раствор, в состав которого входят эмульсол на основе окисленного петролатума (5%), сода (0,3%) и нитрит натрия (0,2%). Использовать такую эмульсию можно при выполнении черновой, а также чистовой токарной обработки на станке, она позволяет получать поверхности более высокой чистоты.

- Жидкость на основе масла, в которой содержится 70% индустриального масла 20, 15% льняного масла 2-го сорта, 15% керосина. СОЖ такого состава используется в тех случаях, когда нарезают высокоточную резьбу и обрабатывают заготовки дорогостоящими резцами фасонного типа.

Варианты применения СОЖ для токарных станков

- Сульфофрезол – маслянистая СОЖ, активированная серой. Используется такая смазочно-охлаждающая жидкость при выполнении точения с небольшим сечением среза. При выполнении черновых работ, характеризующихся активным и значительным нагревом инструмента и обрабатываемой заготовки, использование такой СОЖ может быть вредным для оператора станка, так как она выделяет летучие сернистые соединения.

- Раствор, состоящий из 90% сульфофрезола и 10% керосина. Используется такая жидкость при нарезании резьбы, а также при глубоком сверлении и чистовой обработке заготовок.

- Чистый керосин – применяется, когда на токарном станке необходимо обработать заготовки, выполненные из алюминия и его сплавов, а также при финишной обработке с использованием колеблющихся абразивных брусков.

Особенности применения смазочно-охлаждающих жидкостей

Чтобы использование СОЖ было эффективным, следует учитывать несколько несложных правил. Расход такой жидкости (вне зависимости от того, эмульсия это или водный раствор) должен быть не меньше 10–15 л/мин.

Очень важно направлять поток СОЖ в то место, в котором образуется максимальное количества тепла. Таким местом при выполнении токарной обработки является участок, на котором стружка отделяется от обрабатываемой детали.

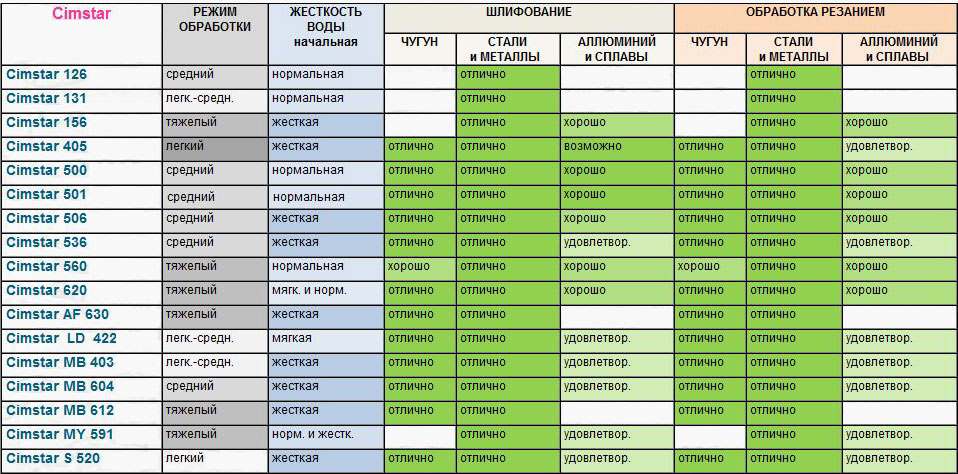

Результаты испытаний полусинтетических водорастворимых СОЖ Cimstar (нажмите для увеличения)

С самого первого момента выполнения токарной обработки на станке режущий инструмент начинает активно нагреваться, поэтому подавать СОЖ следует сразу, а не спустя некоторое время. В противном случае при резком охлаждении сильно нагретого токарного резца в нем могут образоваться трещины.

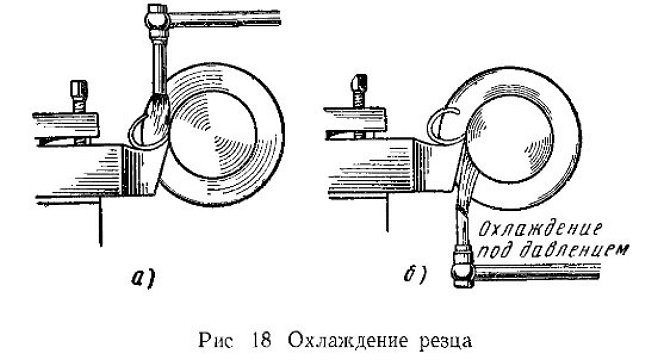

Совсем недавно стали использовать передовой метод охлаждения, подразумевающий подачу тонкой струи СОЖ со стороны задней поверхности резца. Особую эффективность такой способ охлаждения демонстрирует в том случае, когда на токарном станке инструментом из быстрорежущих сплавов требуется обработать заготовку из труднообрабатываемых материалов.

Следует иметь в виду, что СОЖ не применяют при токарной обработке материалов, отличающихся высокой хрупкостью (чугун, бронза и др.), при которой формируется мелкая стружка. Такая стружка, смешиваясь со смазочно-охлаждающей жидкостью, может забивать элементы суппорта, каретки и направляющие станины, что приводит не только к их преждевременному износу, но и выходу из строя.