- Нормы расхода смазочных материалов на технологическое

- Большая Энциклопедия Нефти и Газа

- Норма — расход — смазочный материал

- Экспериментальная Радиотехническая Лаборатория

- Нормы расхода смазочных материалов

- Какое масло заливать в токарный станок: описание, виде уроки

- Способы смазки токарного станка

- Виды масел для металлообрабатывающих станков

Нормы расхода смазочных материалов на технологическое

Нормы расхода комплектующих изделий на один ремонтируемый станок

| N п/п | Наименование материала | Ед. измерения | Норма расхода |

| Медные и латунные трубки | кг | 0,15 | |

| Медные и латунные листы | кг | 0,4 | |

| Медные и латунные прутки | кг | 0,8 | |

| Проволока бронзовая | кг | 0,12 | |

| Сетка латунная | кг | 0,05 | |

| Припой ПОС-18 | кг | 0,01 | |

| Проволока стальная | кг | 0,5 | |

| Проволока пружинная | кг | 0,1 | |

| Электроды стальные | кг | 3,0 | |

| Маслёнки колпачковые | шт. | ||

| Крепёжные детали чёрные | кг | 1,5 | |

| Крепёжные детали чистые | кг | 3,0 | |

| Подшипники качения | шт. | ||

| Свободные шарики | шт. | ||

| Свободные ролики | шт. | ||

| Ремни клиновые | шт. | ||

| Шланги дюритовые | шт. | 0,35 | |

| Шланги резиновые | шт. | ||

| Кожа листовая | кг | 0,05 | |

| Асбестовый шнур | кг | 0,05 | |

| Феродо | кг | 0,015 | |

| Хлорвинил | кг | 0,2 | |

| Севанит | кг | 0,2 | |

| Фетр | кг | 0,026 | |

| Войлок | кг | 0,1 | |

| Резина листовая | кг | 0,1 | |

| Дерматин | кг | 0,043 | |

| Бура | кг | 0,03 | |

| Нашатырь | кг | 0,04 | |

| Трубы стальные | кг | 4,0 |

оборудование за 8 ч. работы.

| Оборудование | Нормы расхода в г за 8ч. Работы на одну ремонт- ную единицу. | Основные рекомендуемые марки масел |

| Металлорежущие станки | ||

| Токарно-карусельные станки, лоботокар- ные, трубо — и муфтоотрезные | 25-35 | Индустриальное 45 |

| Токарные, револьверные автоматы, гори- зонтально-расточные, фрезерные, шлице- фрезерные, зубообрабатывающие, строгаль ные, долбежные, зубонарезные, болторез- ные, резьбонакатные,отрезные пилы,балан-сировочные,центровальные, электроэрози- ционные | 20-30 | Индустриальные 20,30 и 45 |

| Сверлильные: вертикальные ,радиальные, заточные | 15-25 | Индустриальные 20 и 30 |

| Координатно-расточные, алмазно-расточ- ные, шлифовальные, хонинговальные, доводочные, отделочные | 25-35 | Индустриальные 12,20 и 30 |

Процентное соотношение масел различных марок

| Смазочные материалы. | Процентное соотношение |

| Индустриальное масло 12-20. . . . Индустриальное масло 30-45. . . . Консистентная смазка. . . . . . . . Прочие масла. . . . . . . . . . . . . | 20-40 70-40 3-6 7-14 |

| В С Е Г О . . . . . . . . . . |

Нормы расхода керосина в год на одну ремонтную единицу.

| Состояние оборудования | Норма в г. |

| Оборудование, находящееся в эксплуатации. . . . . . . . . . . >> подлежащее монтажу или ремонту (разовый расход). . Оборудование, находящееся в консервации. . . . . . . . . . . . . . . . >> подлежащее межремонтному обслуживанию. . . . . . | 350-400 300-500 100-120 |

Нормы расхода бензина в год на одну ремонтную единицу.

| Оборудование | Норма в г |

| Станки повышенной, высокой, особо высокой точности, а также особо точные и уникальные. . . . . . . . . . . . . . Электрооборудование. . . . . . . . . . . . . . . . . . . . . . . |

Список литературы

1. Волков И.К., «Экономика предприятия», М., 2000.

2. Волков О.И., Скляренко В.К. Экономика предприятия: Курс лекций. – М.; ИНФРА-М, 2002.

3. Смирнов В.С., Справочное пособие по НОТ, М. – Машиностроение, 1989.

3. Единая система ППР и рациональной эксплуатации технологического оборудования машиностроительных предприятий. Под редак. д-ра техн. наук проф. М.О. Якобсона. Издательство: М. — «Машиностроение», 1967г.

4. Шепеленко Г.И., Экономика, организация и планирование производства на предприятии, — Ростов-на Дону: «МарТ», 2002.

5. Экономика организация и планирование машиностроительного предприятия,

под ред. Е.М.Коростелевой, М., Машиностроение, 1988.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Большая Энциклопедия Нефти и Газа

Норма — расход — смазочный материал

Нормы расхода смазочных материалов для смазки металле-режущих станков зависят от технической характеристики станка ( типоразмера) и вида обработки. [31]

Нормы расхода смазочных материалов ( индустриальные масла марок 20, 30 и 45) на один металлорежущий станок следующие: для мелкого оборудования 0 25 кг в сутки; для среднего оборудования 0 44 кг в сутки; для крупного оборудования 0 7 кг в сутки. [32]

Нормы расхода смазочных материалов установлены в процентах от расхода топлива. Процент расхода масел выражается в литрах, а смазок — в килограммах. [33]

Нормы расхода смазочных материалов для автомобилей устанавливают в зависимости от норм расхода топлива. [34]

Нормы расхода смазочных материалов для машин и механизмов, объединенных по типу и назначению, а также по отраслям промышленности. [35]

Нормы расхода смазочных материалов разработаны на основании руководящих материалов ЭНИМС, конструкторских бюро и станкостроительных заводов, а также карт смазки, разработанных и утвержденных для отдельных видов металлообрабатывающего оборудования. [36]

Нормы расхода смазочных материалов на литейное оборудование приведены в табл. 73 и на рис. 52 ( см. стр. [37]

Нормы расхода смазочных материалов составлены из расчета на среднесетевой пробег тепловозов ( 4000 км поздной работы или 15 суток работы маневровых тепловозов) между профилактическими осмотрами. При пробеге тепловозов или сроке работы между профилактическими осмотрами, отличающимися от среднесетевых, производится соответствующий перерасчет норм. [38]

Нормы расхода смазочных материалов даны с учетом среднего технического состояния парка машин, средней квалификации обслуживающего персонала, среднего качества запасных деталей и применяемого в настоящее время ассортимента масел. При применении улучшенных масел новых марок продолжительность их работы до смены увеличивается в 1 5 — 2 раза и обеспечивается хорошее состояние деталей цилиндро-лоршневой группы. [40]

Нормы расхода смазочных материалов и режим смазывачия уточняются на месте пользования картой в зависимости от эксплоата-ционных условий. [42]

Нормы расхода смазочных материалов устанавливаются заводами-изготовителями на основании расчетов и уточняются в процессе эксплуатации. [43]

Нормы расхода смазочных материалов для автомобилей установлены на сорта масел и смазок, выпускаемых по действующим в настоящее время ГОСТам и ТУ. Временно, на срок до одного года, нормы расхода смазочных материалов новых марок, по мере организации их производства и освоения, на основании результатов испытаний или опытной проверки на автомобилях, устанавливают советы министров союзных республик. [44]

Нормы расхода смазочных материалов для металлорежущих станков за S час. [45]

Экспериментальная Радиотехническая Лаборатория

Нормы расхода смазочных материалов

1. Нормы расхода смазочных материалов предназначены для оперативного учета, расчета удельных норм расхода масел и смазок при обосновании потребности в них.

2. Нормы эксплуатационного расхода смазочных материалов (с учетом замены и текущих дозаправок) установлены из расчета на 100л от общего расхода топлива, рассчитанного по нормам для данного автомобиля. Нормы расхода масел установлены в литрах на 100л расхода топлива, нормы расхода смазок — в килограммах на 100л расхода топлива.

3. Нормы расхода масел увеличиваются до 20% для автомобилей после капитального ремонта и находящихся в эксплуатации более пяти лет.

4. Расход смазочных материалов при капитальном ремонте агрегатов автомобилей устанавливается в количестве, равном одной заправочной емкости системы смазки данного агрегата.

5.Расход тормозных, охлаждающих и других рабочих жидкостей определяется в количестве и объеме заправок и дозаправок на один автомобиль в соответствии с рекомендациями заводов-изготовителей, инструкциями по эксплуатации.

6. Для мотоциклов, мотопомп, судов и катеров, механизированного инструмента и аварийно-спасательного оборудования разрешено устанавливать нормы расхода смазочных материалов на основании технической документации заводов-изготовителей указанных механизмов (наставлений, руководств и инструкций по эксплуатации и обслуживанию, технических условий, паспортов).

7. Для двухтактных двигателей норма расхода масла для приготовления смеси 1:40.

8. Индивидуальные эксплуатационные нормы расхода масел, специальных жидкостей и смазок на 100л общего расхода топлива автомобиле

Какое масло заливать в токарный станок: описание, виде уроки

Ресурс работы токарного оборудования во многом зависит от надлежащего функционирования смазочной системы узлов, поверхность которых пребывает в постоянном трении друг о друга. Своевременное смазывание продлевает работоспособность станков, снижает их потребляемую мощность, уменьшает нагрузку на детали, сокращает их износ. Кроме того, использование качественных смазочных материалов положительно влияет на качество точения, КПД, позволяет поддерживать температуру агрегатов в заданном спектре. Решающими являются такие факторы, как исправность системы и выбор подходящего масла.

Системы смазки узлов токарного станка

В основе работы смазочных устройств, доставляющих масло в требуемую точку, лежат простейшие законы физики:

- Сила тяжести, позволяющая перетекать маслу к месту трения самостоятельно

- Капиллярные силы, которые посредством пористых втулок и фитилей поднимают смазывающее вещество на определенную высоту.

- Сила вязкого трения, образующаяся между поверхностью и самим материалом для смазки, предотвращает стекание последнего вниз.

- Давление. Используется в ручных смазочных системах, вроде поршневых насосов и масленок.

- Центробежные силы, заставляющие масло поступать под давлением к поверхностям.

- Инерция. За счет захвата жидкости вращающимися элементами станка, разбрасывает ее частицы.

- Разница давлений, создающая самовсасывание масла посредством самих механизмов.

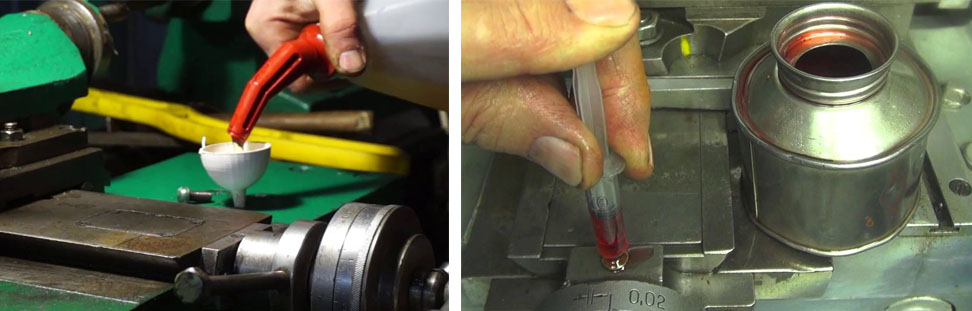

Способы смазки токарного станка

1. Периодическая ручная смазка – производится через закрытые при работе станка технологические отверстия. Для ее выполнения используется шприц или масленка. Для доставки жидкости в труднодоступные места применяется поршневой ручной насос.

2. Капельный или фитильный способ – производится посредством капельных или фитильных масленок путем заполнения специальных емкостей. Из последних смазка непрерывно подается на поверхность деталей за счет капиллярных сил.

3. Циркуляционная смазка – производится посредством работы гидронасоса, который подает масло под давлением прямо к деталям. Жидкость стекает естественным образом. Количество подаваемой смазки регулируется специальными устройствами.

4. Картерный способ – производится посредством разбрызгивания масла быстродвижущейся крыльчаткой или погруженной в смазывающее вещество шестерней, соединенной с вращающимися деталями оборудования.

5. Комбинированная смазка – применяется в тех случаях, когда перечисленные способы по отдельности не могут обеспечить оптимальное смазывание механизмов и деталей.

Масло в токарном станке выполняет следующие функции:

- Защищает от износа механизмы и детали;

- Выводит из рабочей зоны продукты износа;

- Отводит тепло;

- Снижает коэффициент трения.

Виды масел для металлообрабатывающих станков

При обслуживании оборудования для токарной обработки металла, используются так называемое индустриальное масло – дистиллятный нефтепродукт с малой или средней вязкостью. Характерными для него условиями применения являются умеренное давление и тепловой режим, а купить его можно у любого производителя. Главное – соответствие ГОСТу.

Качественное индустриальное масло для смазки станков обладает следующими характеристиками:

- Не образует пену;

- Не образует с продуктами износа стойких эмульсий;

- Устойчиво к повышенной температуре;

- Имеет высокие диспергирующие и моющие свойства;

- Обладает стабильным химическим составом.

Для индустриальных масел определяющими являются характеристики:

- Плотность – в большей степени влияет на свойства масел для гидравлических систем. Передающие качества уменьшаются при снижении именно плотности жидкости.

- Вязкость – параметр, который оказывает прямое влияние на качество смазки. Является важнейшим при выборе смазочной жидкости для токарного оборудования. Зависит от условий эксплуатации, в частности, от температуры. Чем выше последний показатель, тем ниже вязкость.

- Температура вспышки – влияет на расход масла и угар. По сути является температурой воспламенения жидкости.

- Температура застывания – учитывается при хранении жидкости и ее переливе.

- Зольность – степень очистки. Чем ниже этот показатель, тем лучше масло очищено.

- Кислотное число и содержание серы – степень очистки от кислот и серы.

Чтобы быть уверенным, какое масло лить в конкретный токарный станок, его выбор делается исходя из рекомендаций производителя, которые обязательно указаны в инструкции по эксплуатации.

Индустриальные масла для смазывания токарных и сверлильных станков делятся на:

- И – без присадок;

- ИГП (легированные) – с присадками.

В токарный станок заливают следующие марки индустриальных масел без присадок:

- И-5A – используется для смазывания механизмов и узлов, работающих на высокой скорости под небольшой нагрузкой, не требующих особых антиокислительных и антикоррозийных свойств смазывающего состава. При 40°С имеет кинетическую вязкость 6-8 мм2/c и температуру вспышки от 120°С. В металлорежущих станках применяется для смазывания высокоскоростных шпиндельных узлов. Можно заменить марками И-8А, ИЛС-5.

- И-8A – аналогичная предыдущей марка. При 40°С имеют кинетическую вязкость 9-11 мм2/c и воспламеняется от 130°С. Можно заменить марками И-5А, ИЛС-10, ИЛС-5.

- И-20А – используется для смазывания узлов, работающих на меньших скоростях и больших нагрузках, например, направляющих скольжения и качения, зубчатых передач. Вязкость 29-35 мм2/c и температуру вспышки от 180°С. Можно заменить маркой ИГП-18 или другим близким по показателю вязкости.

- И-30А – в токарном оборудовании преимущественно используется для смазывания фартука, ходовых валов, салазок, резцедержателя, сменных шестерней. Вязкость 41-51 мм2/c и воспламенение происходит от 200°С. Можно заменить маркой ИГП-30 или близкими по показателям вязкости.

- И-40А – Применяется для смазывания зубчатых передач. Вязкость 61-75 мм2/c и температура вспышки от 200°С. Можно заменить маркой ИГП-38 или близкими по показателям вязкости.

- И-50А — вязкость 90-110 мм2/c и температура вспышки от 215°С. Можно заменить маркой ИГП-38 или близкими по показателям вязкости.

1. Обслуживание системы смазки станка токарем заключается в ежедневной проверке уровня масла в резервуаре до начала токарных работ. При необходимости жидкость доливается. При замене слив осуществляется через пробку. Перед заполнением резервуара, последний очищается и промывается керосином.

2. Механизм фартука имеет автоматическую систему смазки с индивидуальным насосом. Уровень заливаемого масла контролируется по маслоуказателю, расположенному, как правило, с лицевой стороны. Поперечные салазки и каретка смазываются в начале и середине смены до появления на направляющих масляной пленки. Смазка опорных втулок ходового винта и направляющих при винторезных работах производится при включенной маточной гайке.

3. Задняя бабка, ходовой винт и опоры вала смазываются фитилями из резервуаров. В последние масло необходимо лить до вытекания. Смазка конусной оси резцедержателя выполняется ежедневно по окончанию смены. При этом резцовая головка снимается.

4. Все остальные точки, за исключением сменных шестерней и оси промежуточной шестерни, смазываются вручную масленкой, которая должна поставляться вместе со станком.

5. Для обеспечения продолжительной работы станка и точности точения, за смазкой трущихся деталей токарь ведет постоянное наблюдение. Все смазочные отверстия, масленки и трубки, которые подводят к точкам смазки масло, должны быть чистыми и закрыты крышками.

Индустриальное масло не является смазочно-охлаждающей жидкостью. Поэтому его использование для смазывания режущего инструмента недопустимо. Для этого применяется специальная СОЖ – эмульсионный смазывающий состав на основе воды и масла с различными противозадирными и противоизносными присадками.

Приобрести масло можно в пластиковой или металлической таре объемом 5, 10, 18 и 20 л, а также в бочках объемом 200 л и 216,5 л. Для владельцев цехов с токарным оборудованием выгоднее единожды купить смазку по оптовой цене, которая на порядок ниже розничной.

| Марка | Стоимость за канистру 5 л, рубли | Стоимость за бочку, рубли |

| И-5А | 355 | 12 500 |

| И-8А | 310 | 13 180 |

| И-12А | 425 | 12 970 |

| И-20А | 355 | 10 600 |

| И-30А | 400 | 10 770 |

| И-40А | 352 | 10 710 |

| И-50А | 305 | 10 760 |