Сколько смазки в подшипник нужно закладывать

Сколько смазки в подшипник нужно закладывать

Сколько смазки в подшипник необходимо? Объем заполнения подшипника зависит от показателя его быстроходности и особенностей применяемого смазочного материала.

Относительный уровень заполнения смазки в подшипник

Определяя, сколько смазки в подшипник качения нужно, в самых простых случаях можно придерживаться следующей простой схемы определения относительного уровня заполнения (для консистентной смазки):

- 30% (до 1/3) от свободного внутреннего объема подшипника при эксплуатации на высоких оборотах;

- 50% (до 2/3) при средних оборотах;

- 75-90% для низкоскоростных подшипников.

В данном случае, в целях упрощения, высокими принято считать значения вращения от 1500 об/мин и выше, а низкими – до 1500 оборотов в минуту.

Сколько смазки в подшипник нужно точно

Для ответственных случаев необходимое количество смазки подшипников определяется специальными расчетами.

Понятие скорости (быстроходности) подшипника несколько сложнее простого ориентира частоты вращения и зависит так же от диаметров. Очевидно, что тело качения одного размера в подшипнике большего диаметра будет вращаться интенсивнее, чем в меньшем изделии.

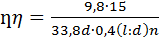

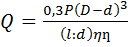

Для вычисления показателя быстроходности подшипника (DN-фактора) применяется формула:

где:

n – относительная частота вращения;

dm – это средний (делительный) диаметр подшипника (D+d)/2;

D – наружный диаметр наружного кольца;

d – внутренний диаметр внутреннего кольца.

Приведем наименования групп в зависимости от значения показателя быстроходности и формы тела качения (в следующей последовательности: шарикоподшипники / игольчатые, сферические, конические роликоподшипники и тороидальные роликоподшипники CARB / роликоподшипники):

- очень низкие (VL): — / Сколько смазки в подшипник при пополнении в ходе эксплуатации

Для пополнения пластичной смазки в подшипнике в процессе эксплуатации расчет количества следует уменьшить. В зависимости от способа пополнения, например, компания SKF рекомендует следующее заполнение свободного объема:

- 40 %, когда пополнение осуществляется со стороны боковой плоскости подшипника;

- 20 %, когда пополнение осуществляется через смазочные отверстия в наружном или внутреннем кольце подшипника.

Именитый производитель подшипниковой продукции предлагает следующие формулы расчета для приведенных вариантов:

- Gp = 0,005 D B — при пополнении со стороны боковой плоскости подшипника через полость корпуса

- Gp = 0,002 D B — при пополнении внутрь подшипника через его наружное или внутреннее кольцо

где:

Gp — количество пополняемой пластичной смазки (грамм);

D — наружный диаметр подшипника (мм);

B — общая ширина подшипника (мм): для конических роликоподшипников используется T, для упорных подшипников используется высота H.

Заметим, что расчет верен для тех случаев, когда при монтаже полость подшипника должна быть и была заполнена пластичной смазкой полностью, в то время как свободное пространство в полости корпуса — частично. Иными словами, этот расчет даст нужное пополнение смазки в подшипник, работающий на низких скоростях (до 1500 оборотов в минуту ориентировочно).

Еще одна важная оговорка: приведенный расчет ориентирован только на подшипник и предполагает, что подводящие смазочные каналы узла уже были заполнены пластичной смазкой ранее (в процессе монтажа или при предшествующей эксплуатации). Если это не так, то для первого пополнения потребуется смазки большее на столько, сколько необходимо на заполнение смазочных каналов.

Рассчитывая, сколько смазки в подшипник набивать, следует определить показатель быстроходности подшипника. Можно ориентироваться на следующие ориентировочные уровни заполнения подшипника консистентной смазкой (от полного объема его внутренней полости):

- 15-20% для самых скоростных;

- 30% для быстрых;

- 50% (до 2/3) для среднескоростных и медленных;

- 90% для самых медленных.

Недостаток смазки приводит к возникновению контакта металлических поверхностей и преждевременному выходу подшипника из строя.

Избыток пластичной смазки в полости корпуса подшипника приводит к быстрому росту его температуры (особенно при больших частотах вращения), оказывает негативное воздействие как на сам подшипник, так и на смазку. Кроме того, избыток смазочного материала может вызвать повреждение манжетных уплотнений и нередко при этом выдавливается из узла.

Решая, сколько смазки в подшипник закладывать, рекомендуем придерживаться указанных в настоящей статье подходов и рекомендаций производителей.

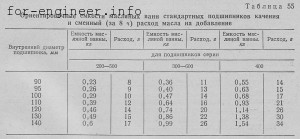

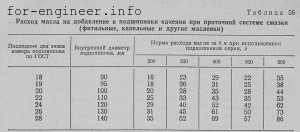

Расчет жидкой смазки подшипников качения

Для подшипников d 3 /мин при циркуляционной смазке его. Так поступают при расчете циркуляционной смазки редукторов и отдельно стоящих подшипников. При этом исходят в основном из условий минимальной пропускной способности устанавливаемых указателей протока масла, регулировочной арматуры и т. п. В результате норма эта в большинстве случаев сильно завышена по сравнению с действительной потребностью подшипника.

Для подшипников, у которых d>250 мм, особенно для роликовых подшипников со сферическими или коническими роликами, требуется рассчитывать необходимое количество масла. В этих случаях рекомендуют использовать формулы, предложенные сотрудниками ВНИИМЕТМАШа. Итак, потерю мощности на трение и расход масла для подшипников качения рассчитывают в следующем порядке.

1. Легконагруженные подшипники с повышенным числом оборотов:

где М0≈ 4D, — для радиальных шарикоподшипников;

М0≈ 6D, — для сферических двухрядных радиальных подшипников;

D0 — диаметр окружности расположения шариков, см;

R— радиальная нагрузка на подшипник, сн;

k— коэффициент трения качения, равный 0,0005—0,001.

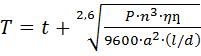

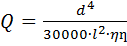

2. Для подшипников средних размеров при п>1000 об/мин

для шарикоподшипников и роликоподшипников с цилиндрическими роликами;

для роликовых подшипников с коническими и сферическими роликами,

R — радиальная нагрузка на подшипник 10 н.

Потери мощности, подсчитанные по данным этих формул, будут

п — число оборотов подшипника, об/мин.

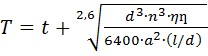

3. Для подшипников, работающих при средних и тяжелых нагрузках,

где Р — нагрузка на подшипник 10 н;

fп— приведенный к валу коэффициент трения скольжения;

v — окружная скорость цапфы, м/сек.

Для выбора сорта масла по вязкости для смазки подшипников качения рекомендуем пользоваться номограммой (рис. 96,6).

Выбор и расчет расхода смазочных материалов для подшипников скольжения

Рубрика: Технические науки

Дата публикации: 20.11.2014 2014-11-20

Статья просмотрена: 1822 раза

Библиографическое описание:

Бафаев, Д. Х. Выбор и расчет расхода смазочных материалов для подшипников скольжения / Д. Х. Бафаев, Н. О. Каландаров. — Текст : непосредственный // Молодой ученый. — 2014. — № 19 (78). — С. 177-178. — URL: https://moluch.ru/archive/78/13405/ (дата обращения: 24.03.2021).

В данной статье представлена работа выбора и расчет расхода смазочных материалов для подшипников скольжения.

Ключевые слова: смазочные материалы, динамическая вязкость, условная вязкость, подшипники скольжения, потребность в масле.

Машиностроительные предприятие обычно указывает рекомендуемый для каждой машины сорт масла или смазки, исходя из нормальных условий эксплуатации, но часто из-за специфических местных условий и рабочего режима приходится заново подбирать сорт масла и смазочного материала. Выбор смазочного материала производится также в следующих случаях: для вновь проектируемых, изготовляемых и модернизируемых машин; для действующего оборудования при резком изменении рабочего режима или температуры.

Задача заключается в том, чтобы выбранный смазочный материал создавал между трущимся поверхностями прочный масляный слой необходимой толщины, который разделял бы эти поверхности, уменьшал трение и предотвращал преждевременный износ, заменяя трение рабочих поверхностей трением слоев смазки. Этот масляный слой не должен выдавливаться из зазоров при данных температуре, частоте вращения и давлении. Кроме того, масло должно предохранять трущиеся поверхности от коррозии и предупреждать их нагрев. Сам смазочный материал не должен при этом окисляться под действием металла и воздуха, высыхать с образованием твёрдых плёнок и не должен оказывать вредного действия на кожу рук, органы дыхания и зрения у обслуживающего персонала.

Выбор масла по степени очистки производится в зависимости от его целевего назначения. Так, для циркуляционной смазки масло должно быть высокоочищенным, а для проточной, ручной смазки или смазки погружением в масляную ванну может быть применено масло менее очищенное.

Необходимые смазочные материалы для подшипников скольжения можно выбрать, рассчитав динамическую вязкость масла, обеспечивающего жидкостное трение при определённых условиях работы подшипника, с учётом требований эксплуатации, качества масла и др.

Такой расчёт базируется на выводах гидродинамической теории смазки, разработанной Н. П. Петровым и обосновывающей зависимость между режимами работы подшипника (частота вращения, нагрузка, температура), конструктивными элементами пары трения (диаметр цапфы, длина подшипника, зазор между внутренней поверхностью втулки и валом) и динамической вязкостью масла.

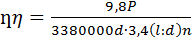

Для этой цели можно воспользоваться формулой

где

После преобразований формула (1) примет вид

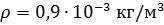

Температура смазочного слоя подшипника

где:

После преобразований получим:

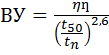

Условная вязкость ВУ при

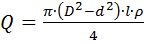

Потребность в масле для подшипников скольжения, имеющих капельную или фитильную системы смазки, может быть рассчитана по формуле:

где:

После преобразований получим:

где:

Следует отметить, что рассчитанная таким образом потребность масла для подшипника скольжения обычно получается несколько завышенной по сравнению с фактической и справедливой при обеспечении жидкостного трения.

Потребный расход масла для подшипника скольжения с ручной фитильной и капельной смазкой можно определить, исходя из количества масла, единовременно заливаемого в зазор между подшипником и валом по формуле:

где:

Изложенная выше методика подбора и расчёта расхода смазочных материалов может применяться для таких пар трения, как эксцентрик и шатун, палец кривошипа и головка шатуна, шарнирные винты в сопряжении с головками шатунов или рычагов и т. д.

Вычисленная потребность масла для определённого сопряжения должна быть уменьшена в 4–6 раз в зависимости от условий работы машины, т. е. от частоты вращения главного вала машины, плотности и толщины тканей, длины шва и т. д.

Следует помнить, что по потребности масла для одной пары трения нельзя выбрать сорт масла для всей машины. Нужно просчитать несколько сопряжений и принять среднюю величину условной вязкости, а затем по ней выбрать сорт масла.

1. Худых М. И. Ремонт текстильных машин. Изд.3-е. М.:«Легкая индустрия»,1991 г.

2. П. А. Большаков. «Справочник по ремонту, наладке и эксплуатации оборудования обувных предприятий». M., 1982.