Оценка различных методов. Расчет суммарной погрешности обработки

Все погрешности, определяющие точность обработки деталей машин на металлорежущих станках, могут быть разделены на три категории:

1 ) погрешности установки заготовок εу;

2) погрешности настройки станка Δн;

3) погрешности на стадии процесса обработки, которые вызываются:

а) размерным износом режущих инструментов — Δи;

б) упругими деформациями технологической системы под влиянием силы резания — Δу;

в) геометрическими неточностями станка — ∑Δ ст ;

г) температурными деформациями технологической системы — ∑Δ т.

При обработке на станках с ЧПУ дополнительно возникают погрешности позиционирования элементов системы и отработки программ управления.

Расчет точности необходим в основном для операций чистовой обработки, выполняемых с допуском по 6—11-му квалитетам.

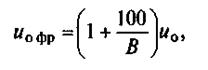

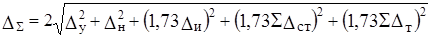

Суммарные погрешности обработки деталей на настроенных станках определяют по уравнениям:

для диаметральных размеров

для линейных размеров

Расчет погрешности диаметральных размеров при однорезцовом точении может быть выполнен по методике, изложенной в [22].

После определения суммарной погрешности Δ∑ проверяется возможность обработки без брака:

где Тd — допуск на операционный размер.

В случае несоблюдения этого условия необходимо предложить конкретные мероприятия по снижению Δ∑.

Погрешность обработки на фрезерных станках рассчитывается с учетом погрешности установки εу, которая может быть определена по [22] или прил. 15—18.

При обработке плоскостей на фрезерных станках погрешность Δу, вызванная упругими деформациями технологической системы, зависит в основном от колебания величины припуска и податливости системы «шпиндель — стол». В связи с тем, что подача при обработке осуществляется столом станка, податливость системы W не изменяется при изменении относительного положения заготовки и фрезы (т.е. W = соnst). В то же время податливость фрезерных оправок и заготовок при чистовой обработке сравнительно мала. Поэтому податливость технологической системы W при расчетах принимается постоянной и равной податливости системы «шпиндель — стол» Wш-с, величину которой можно определить, например, по [22] или прил. 53.

Максимальное (Рz max) и минимальное (Рz min) касательные составляющие усилия фрезерования определяются по [23] при максимально и минимально возможных глубинах резания t, ширине В и принятых условиях фрезерования.

Суммарная погрешность ∑Δст, вызванная геометрическими неточностями станка, может быть определена по [22] или прил. 55. Погрешность Δи, вызванная размерным износом фрез, найдена по [22] или прил. 56. В связи с прерывистым характером процесса резания при фрезеровании величина относительного износа больше, чем при точении; ее определяют по уравнению

где В —ширина фрезерования, мм;

и0 — относительный износ, мкм/км.

Для твердосплавных фрез u0 выбирается по [22] или прил. 56; для быстрорежущих фрез и0 принимают равным 15. 20 мкм/км.

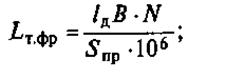

Длина пути резания L т. фр км, партии деталей:

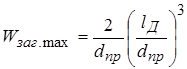

при торцовомфрезеровании

|

при цилиндрическом фрезеровании

|

где lд, В — длина и ширина обрабатываемой поверхности, мм;

N — число деталей в обрабатываемой партии, шт.;

Sпр — продольная подача инструмента или детали, мм/об;

Погрешности Δи и Δт определяются так же, как при обработке на токарных станках.

Методика расчета элементарных и суммарной погрешностей на станках с ЧПУ принципиально не отличается от методики расчета точности обработки на станках обычного типа. Однако суммарная погрешность состоит из большего числа элементарных погрешностей. К дополнительным погрешностям, как известно, можно отнести:

Δп с — погрешность позиционирования суппорта; по величине она может быть принята равной двум дискретам привода подач по соответствующей координате;

Δп р — погрешность позиционирования резцедержателя (инструментальной головки или блока); в современных станках с ЧПУ она не превышает 6. 8 мкм;

Δкор — погрешность отработки коррекции (в случае работы с корректорами), численно равная двум дискретам привода подач по соответствующей координате.

Вместе с тем при работе с корректором из расчета Δ∑ можно исключить систематическую погрешность от размерного износа инструмента Δи (так как в программу можно ввести периодическую коррекцию положения инструмента), а из расчета погрешности размерной настройки Δн — составляющую Δрег (так как эта составляющая учитывается погрешностью коррекции Δкор).

В связи с более жесткой конструкцией податливость станков с ЧПУ может быть принята в 2. 4 раза меньшей, чем у аналогичных станков с ручным управлением, т.е. Wст.ЧПУ = 0,33 W ст.руч.упр.

Оценка погрешности при проведении обработки

Суммарную погрешность будем определять на размер диам. 100-0,054

Все погрешности, определяющие точность обработки деталей машин на металлорежущих станках, могут быть разделены на три категории:

1) погрешности установки заготовок – ey;

2) погрешности настройки станка – Dн;

3) погрешности на стадии процесса обработки, которые вызываются:

а) размерным износом режущих инструментов – Dи;

б) упругими деформациями технологической системы под влиянием силы резания – Dу;

в) геометрическими неточностями станка SDст;

г) температурными деформациями технологической системы SDт.

При обработке на станках с ЧПУ дополнительно возникают погрешности позиционирования элементов системы и отработки программ управления.

Расчет точности необходим в основном для операций чистовой обработки, выполняемых с допуском по 6-му – 11-му квалитетам.

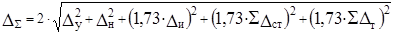

Суммарные погрешности обработки деталей на настроенных станках определяют по уравнениям:

– для диаметральных размеров

Расчет погрешности диаметральных размеров при однорезцовом точении может быть выполнен по методике, изложенной в [22].

После определения суммарной погрешности DS проверяется возможность обработки без брака:

где

В случае несоблюдения этого условия необходимо предложить конкретные мероприятия по снижению DS.

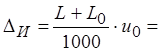

1. Определим величину погрешности Dи (на радиус), вызванную размерным износом резца:

где: L — длина пути резания при обработке партии N деталей, определяемая как:

L = p*D*l/So = (3,14*100,4*15/0,09)*5 = 262713,3333 мм (263 м)

Дополнительный путь резания L0=500 м соответствует начальному износу вершины резца в период приработки.

Для сплава T30K4 относительный износ и0=4 мкм/км.

2. Определим колебание отжатий системы Dу вследствие изменения силы Py из-за непостоянных глубины резания и податливости системы при обработке.

где Wmax — наибольшая и наименьшая податливость системы, мкм/кН;

Pymax, Pymin наибольшее и наименьшее значения составляющей силы резания, совпадающей с направлением выдерживаемого размера, кН.

Для станка 16К20Ф3С32 повышенной точности наибольшее и наименьшее допустимое перемещение продольного суппорта под нагрузкой 5,5 кН составляет соответственно 150 мкм. При установке заготовки консольно в патроне минимальную податливость системы не определяют из-за малого свеса заготовки, поэтому максимальная податливость будет возможна при положении резца в конце обработки, т.е. у передней бабки станка. Исходя из этого, можно принять Wmax=150/5,5=27,273 мкм/кН.

Заготовку, установленную на станке можно представить как балку на двух опорах, нагруженную сосредоточенной силой, а наибольший прогиб в середине вала

где lд — длина заготовки,

E — модуль упругости материала,

J=0,05dпр 4 — момент инерции поперечного сечения вала;

dпр — приведенный диаметр заготовки, для гладких валов dпр=dвала; для ступенчатых валов с симметричным уменьшением диаметров ступеней

Имея в виду, что W=y/Py, после соответствующих преобразований получим. При установке заготовки в центрах величина наибольшей податливости заготовки:

Тогда максимальная податливость технологической системы:

Wmax =27,273+0,001=27,274 мкм/кН.

Наибольшее Pymax и наименьшее Pymin нормальные составляющие усилия резания определяются согласно формуле:

На предшествующей операции (предварительном точении) заготовка обработана с допуском по IT10, т.е. возможно колебание припуска на величину 1/2*(IT10+IT8), что для диаметра 100,4 мм составит 0,5*(0,14+0,054) = 0,097 мм, а колебание глубины резания составит:

Py max= 2,43×0,6 0,9 ×0,09 0,6 ×191 -0,3 ×1= 0,099 кН;

Py min= 2,43×0,2 0,9 ×0,09 0,6 ×191 -0,3 ×1= 0,053 кН.

Колебание обрабатываемого размера вследствие упругих деформаций:

3. Определим погрешность, вызванную геометрическими неточностями станка SDст.

где С — допустимое отклонение от параллельности оси шпинделя направляющим станины в плоскости выдерживаемого размера на длине L;

l — длина обрабатываемой поверхности.

Для токарных станков повышенной точности при наибольшем диаметре обрабатываемой поверхности до 400 мм С = 8 мкм на длине L = 300 мм.

При длине обработки l =15 мм:

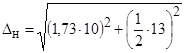

4. В предположении, что настройка резца на выполняемый размер производится с учетом дискретного перемещения инструмента шаговым двигателем, то примем метод регулирования положения вершины резца с контролем положения резца с помощью стрелочного индикатора с ценой деления 0,01 мм, определим погрешность настройки в соответствии с формулой:

где Dр — погрешность регулирования положения резца;

Dизм — погрешность измерения размера детали;

кр=1,73 и ки=1,0 — коэффициенты, учитывающие отклонения величин Dр и Dизм от нормального закона распределения.

Для заданных условий обработки:

Dр=10 мкм и Dизм=13 мкм при измерении IT8 мм. Тогда погрешность настройки

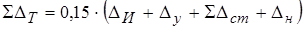

5. Определим температурные деформации технологической системы, приняв их равными 15 % от суммы остальных погрешностей:

6. Определим суммарную погрешность обработки:

DS не превышает заданную величину допуска (Td=54 мкм), поэтому возможна обработка без брака.

Общая оценка детали

Размерная цепь – это замкнутый контур, образованный тремя или более размерами, непосредственно участвующими в решении задачи обеспечения точности замыкающего звена.

Технологические размеры цепи рассчитываются чаще всего методом полной взаимозаменяемости.

В размерной цепи замыкающим звеном является технологические требования на обеспечение работоспособности узла. Чаще всего замыкающим звеном в технологической размерной цепи является то, которое получается как результат выполнения всех остальных.

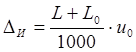

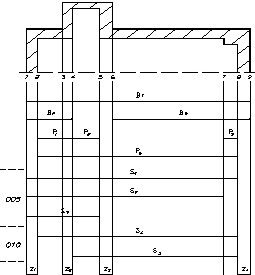

Схематическое представление технологического процесса обработки детали:

Первая размерная цепь:

Вторая размерная цепь:

Третья размерная цепь:

S3max = S3min + TS3 = 15,82+1 = 16,82, S3 = 16

Z1 = 1

Четвертая размерная цепь:

Пятая размерная цепь:

Шестая размерная цепь:

B1max = B1min + TB1 = 41.45+1.6 = 43.05, B1 = 143

Z4 = 1

Седьмая размерная цепь:

Z2 = 1

Восьмая размерная цепь:

B3min = B3max – TB3 = 25.23-1.4 = 23.83, B3 = 124

Z3 = 2