- 1.Процессы и технологии — Сборочное производство

- Описание наиболее важных процессов и технологий сборочного производства:

- Пример по оптимизации численности при сборке кузова.

- Один день на конвейере

- Генри Форд не создавал конвейер: разрушаем популярный миф

- Предыстория

- Как возникло конвейерное производство

- Предшественники

1.Процессы и технологии — Сборочное производство

Копирование текста разрешено при условии ссылки на данный контент.

Описание наиболее важных процессов и технологий сборочного производства:

1. Всегда необходимо производить балансировку конвейера, минимум раз в 6 месяцев. Сопоставлять такт конвейера к времени выполнения операции сборки операторами. Накладывать 2 графика друг на друга и проводить анализ, перераспределять операции, разносить, переносить и т.д., это позволит содержать на линии оптимальное количество операторов (сборщиков).

2. На конвейере по сборке (кузова, узлов и агрегатов) все детали должны быть максимально в готовом для установки виде. В обязанности сборщика не входят процессы предсборки и укомплектования детали до установки на автомобиль. Он должен взять готовую деталь и только установить.

Этот важный пункт относится непосредственно к поставщикам деталей. Поставщики обязаны поставлять детали на конвейер только в готовом виде.

3. Метизы и сборочный инструмент должен быть максимально унифицирован и с одним моментом затяжки при возможности, это позволит достичь желаемого результата по качеству, цене и обслуживанию.

4. Комплектующие для сборки должны быть вблизи конвейера, т.е. в “шаговой” доступности, где оператор может сделать 2 шага максимум, чтобы взять деталь, вернуться и установить. Превышение расстояния по ходьбе означает неправильно спланированную работу сборщика, как итог он совершает много ненужных действий вместо полезных.

5. Расстановка оператора по сборке кузова не должна превышать 4-5 человек на рабочее место и должны быть максимально разнесены по операциям, это позволит не мешать друг другу.

6. Сборочный инструмент – сейчас идет сумасшедший тренд по внедрению интеллектуальных сборочных инструментов. Это отдельный компьютер и сам инструмент. Принцип работы крайне прост, оператор с помощью сканера сканирует штрихкод на Манифесте кузова или рамы, и в правильной последовательности производит затяжку всех крепежных соединений детали. Вся информация сохраняется в системе управления и привязывается к винномеру автомобиля. При необходимости по общей базе можно получить информацию о том кто,когда и как затянул данное соединение. Важно, что интеллектуальная система оповещает оператора и выдает фактическое значение на мониторе, затянуто соединение или нет, если затянуто, то с указанием момента затяжки.

7. Манифест – это фактически карта сборки кузова, шасси, двигателя, наглядное руководство позволяющее оператору понять, что он должен поставить и что является критичным, благодаря манифесту идет так же проверка на собираемость комплектации, правильность сборки, руководство для СБ.

Сборочное производство автомобилестроения сегодня нуждается в оптимизации, улучшений без потери качества с экономическим эффектом. Команда SMK Automotive Industry успешно проводит данную работу на протяжении многих лет на различных предприятиях.

Пример по оптимизации численности при сборке кузова.

1. Оптимизация численности за счет балансировки конвейера.

Необходимо замерить тайминг всех рабочих операций по сборке кузова, рамы, шасси и т.д. Имея информацию о времени по операциям, их можно сопоставить с тактом конвейера, где он является 100%. Оператор должен укладываться в 85-90% времени от такта конвейера.

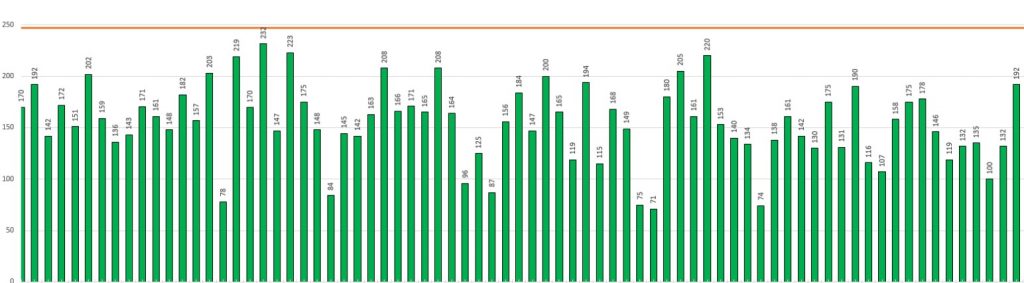

В случае, когда оператор загружен менее 85%, значит его место нужно дополнить операциями, если выше указанной отметки, что тоже возможно, он тормозит процесс и не успевает. (график 1)

Каждый зеленый показатель указывает о недозагруженности оператора до отметки в 85-90%, это сигнал к проведению работы полной балансировке всех операций.

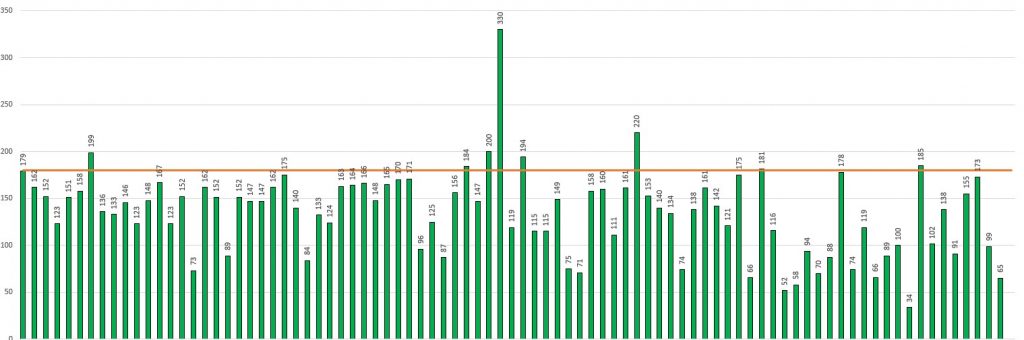

Ниже график 2 с примером, когда операторы не успевают на тех или иных операциях, а в некоторых случаях даже загружены свыше 100%

В данном случае так же необходимо делать балансировку для всех операторов. Места с загрузкой операции свыше 90% перераспределяются на операторов с показателем ниже.

Примеры перераспределения операций и проведения балансировки:

- Переносятся детали с одного поста на другой, операция может выполняться раньше или позже в пределах технологического процесса, каждый пример индивидуален;

- Меняется процесс сборки, последовательности, возможно оператор делает много лишних и ненужных движений, выполняет потери;

- Возможна замена инструмента;

- Подавать детали в сборе без подсбора оператором;

- Меняется численность на постах;

- Изготовление оснастки или приспособлений для ускорения и удобства.

Вариаций много, они все рассматриваются индивидуально на каждом посту и с каждым оператором.

2. Организовывать небольшие линии вокруг основного конвейера, крупно узловую сборку, например:

- Сборка дверей вне кузова, т.е. на отдельной линии;

- Сборка панелей приборов со всеми входящими компонентами;

- Двигателя с коробкой, различных агрегатов шасси;

- Максимально укомплектованная деталь на операции, требует меньше времени, длины конвейера и количество операторов на основной линии сборки, но необходимо учесть, что на все тяжелые операции требуются дополнительные инвестиции на манипуляторы, подъемники, возможно небольшие конвейера;

ВАЖНО. При данных условия нужно иметь на производстве много автоматических систем отслеживания, учета подачи комплектующих, манифеста. В ином случае сборка не будет соответствовать заявке покупателя по комплектации.

- Чем меньше вариантов и опций в комплектации автомобиля, тем меньше будет ошибок на линии;

- Если на площадке собираются автомобили где операции имеют разное количеством нормо часов, то необходимо производить расчет по их соотношению перед подачей на сборку, чтобы был ровный темп на линии.

Один день на конвейере

Вообще-то нас готовы были взять на три недели (бесплатно!), но сторговались на одной смене. Директор, оглядев нас, приказал быть без высоких каблуков и в брюках. Чтобы на одежде не было ни грамма металла, а также никаких часов, браслетов и колец — чтоб не поцарапать эмаль на кузове.

Три часа «на панели»

6.35. Трудовой день начинается с переодевания. Мальчики — налево, девочки — направо!

7.00. На старт! Начнем с «простого» — панели приборов. Она собирается на отдельном участке под названием «cockpit» бригадой из 11 человек. Дело у нас пошло довольно лихо, пока тим-лидер (так здесь называют бригадира) не сделал замечание:

— Почему без перчаток? Не положено.

— Да невозможно даже взять эти маленькие винтики, не то что закрутить. Однако пришлось облачиться — за провинности с техникой безопасности к нарушителю поблажек нет, наказывают вплоть до увольнения.

8.45. Первые трудовые мозоли. Ольга уже почувствовала печальные последствия несложившихся отношений с перчатками. Попробуйте установить на тележку поперечину панели или воткнуть тугие клеммы в монтажный блок — это вам, милые дамы, не сумочку через плечо перекинуть.

«Страховка» от Милонаса

9.00. Наконец, долгожданный десятиминутный перерыв. Работяги, не теряя ни секунды, оставляют рабочие места. Кто-то чаевничает, а кто-то бежит покурить. Курилка на всем заводе лишь одна — небольшая площадка, с автобусную остановку. И до нее топать и топать. Курить больше нельзя нигде. А застукают — штраф гарантирован.

9.20. Не успели после перерыва войти в ритм, как нас. отстранили от работы. Управляющий по производству Джерри Рэйнбоу вдруг сообразил, что у нас нет страховки от несчастного случая. Сидим на скамеечке.

9.30. Проблему решил Милонас, взяв ответственность на себя.

Руки вверх «на коленках»

10.00. На участке «шасси-1» каски и перчатки выдали сразу, до начала работ.

Мастер гонял нас в полусогнутом состоянии под низко подвешенными кузовами, чтоб поставить задний амортизатор или, скажем, рулевую тягу. Неспроста эту бригаду называют не иначе как «руки вверх».

10.50. Вячеслав потерял равновесие, гайковерт вырвался из рук и ручкой больно ударил по голове. К счастью, без травм. Страховка — она, оказывается, не просто так, особенно для чайников.

Хочешь потолстеть? Спроси нас как!

10.57. Знакомая картина — на последних минутах перед обедом народ все чаще поглядывает на часы: три, два, один. Не дождавшись сигнала об окончании работы, кто-то уже стоит в очереди за обедом. Мы же — на конвейере.

11.00. А торопиться было за чем! Одна из сборщиц даже посетовала, что за первый же месяц работы набрала 8 кило. Ежедневно на выбор два варианта меню из трактира «Русич». Вкусно, сытно и бесплатно. (Кстати, бесплатный обед на данный момент — единственная социальная льгота работников «GM-АвтоВАЗ»).

11.32. Мы тоже стали жертвами кулинаров — на две минуты опоздали на рабочие места. Тим-лидер многозначительно указал на часы и сделал еще одно замечание.

Кто сорвал «стоп-кран»?

12.00. — Глушитель — с кривыми кронштейнами!- на конвейере обнаружен дефект.

— Срочно вызывайте «АвтоВАЗагрегат», пусть посмотрят, что поставили — командует директор по качеству Петра Петерхансель.

13.00. Оперативное совещание проходит прямо у подвешенного внедорожника. Консультант Люк Виннепеннинкс делает «фото на память». Снимок бракованной детали пополнит коллекцию. Внедорожники временно остаются без глушителей — их установят позже, на ремонтном участке.

13.30. Второй и последний десятиминутный перерыв. А сил почти не осталось.

13.50. Конвейер снова замер. Кто-то дернул за желтый шнур, протянутый вдоль конвейерной линии — своеобразный «стоп-кран». Если возникли трудности по сборке, нужно потянуть его, тим-лидер тут же поспешит на свой участок, где бы ни находился. Если проблема оказывается серьезной, на помощь приходят мастер, менеджер и даже директор.

14.00. Пока стоит конвейер, никто не сидит на месте. Под рукой швабры и метлы, нам тоже досталось: — А вы чего сидите? Подметать!

Полы в цехе буквально блестят — одно из последствий внедрения системы правил пяти «С». GM перенял ее из Японии. Свод правил включает в себя всего пять слов (на японском и английском языках они начинаются на «С»). Селекция: все ненужное сразу отправлять в корзину. Сортировка: предметы должны быть разложены так, чтоб тебе было удобно. Уборка: чистота — залог успеха. Поддержание: важно не только чего-то достичь, но и сохранить это. И самодисциплина: самостоятельный контроль, к которому привыкаешь, и он уже в крови.

14.20. Наше новое рабочее место — так называемый «TRIM-2» — второй участок сборочного конвейера. Установить кронштейны для крепления задних сидений оказалось несложно. А вот с ремнями безопасности пришлось помучиться.

Каждый сборщик несет персональную ответственность за выполненную операцию — ставит личную печать в контрольной карте изготовления автомобиля. Чтобы в случае обнаружения дефекта было с кого спросить. Поставил штамп — значит, гарантируешь качество. Автор операции, допустивший брак, все равно станет известным, независимо от того, где обнаружат дефект — на конвейере или в эксплуатации.

Медов не хлебаем.

15.30. После первого рабочего дня даже думать о втором было страшно. Хотелось только вытянуть ноги, упасть в ванну, а потом проспать бесконечно долгое время. А ведь наши коллеги-сборщики, судя по их виду и настроению, совсем не устали!

— А вам не надоедает делать каждый день одно и тоже? — спрашивали мы их во время работы.

— Не надоедает! — искренне отвечали абсолютно все (кстати, на конвейере трудится практически одна молодежь). — Да мы и не делаем одно и то же: встаем на разные операции, учимся. Здесь очень интересно, хотя, конечно, и нелегко.

Один сотрудник «GM-АвтоВАЗ», на вопрос: «Ну, как здесь работается?» лаконично ответил: «Медов не хлебаем. » И, похоже, не соврал. Подтверждаем.

Генри Форд не создавал конвейер: разрушаем популярный миф

Предыстория

Генри Форд, безусловно, является одним из самых знаменитых людей мира, и сложно найти человека, который ничего не знает о нем. Генри знаменит тем, что умудрился сделать доступный для широких масс автомобиль, тем самым подстегнув автомобильную промышленность к бурному развитию. В честь этого человека даже был назван один экономический термин – «фордизм». Термин обозначает новую организацию поточного производства, которая стала возможной при помощи сборочного конвейера.

На самом же деле, Форд собрал первый автомобиль ручным способом, как и все производители того времени. До этого в сборочном цеху устанавливали в ряд шасси, вокруг каждого из которых суетилась бригада из нескольких рабочих — она то устанавливала двигатели, то собирала кузов, то подтаскивала крылья, колеса, коробки с болтами, самостоятельно собирая машину снизу доверху. Себестоимость автомобилей, собранных ручным способом была высока, и поэтому только богатые люди в то время могли позволить себе купить машину.

Как возникло конвейерное производство

Первый шаг к конвейерному производству сделала компания Oldsmobile, которая появилась в 1901 году. Именно этих ребят можно считать изобретателями современного конвейера — все детали и узлы перевозились на тележках от одного рабочего к другому, что позволило увеличить выпуск автомобилей с 400 до 5000 в год. Форд подключил все свои ресурсы для того, чтобы обогнать владельца Oldsmobile Рэнсома Олдса и усовершенствовал систему.

Есть легенда, что идею автомобильного конвейера фабрикант подсмотрел на чикагских скотобойнях — именно там туши, подвешенные на цепях, двигались между «станциями», и именно там мясники отделяли куски туш, не теряя времени на переходы от одного места к другому. В 1910 году Генри построил завод в Хайленд-парке, на котором начал готовиться к эксперименту по внедрению сборочного конвейера, а уже в 1913 году он запустил «пилотный» проект.

Самая первая конвейерная линия Форда использовалась для сборки генераторов. Процесс был разбит на 29 операций, которые выполняли разные рабочие, и это сократило время сборки узла с 20 до 13 минут. А со временем количество операций выросло до 84, при этом время сборки составляло 5 минут.

Постепенно правила разбивки на операции распространились на весь двигатель, а потом и на шасси. Сократив время на производство автомобиля и различные издержки, Генри Форд снизил и цену автомобиля. Как следствие, личная машина стала доступна среднему классу, который прежде мог об этом только мечтать. «Модель Т» вначале стоила 800 долларов, потом 600, а во второй половине 1920-х годов ее стоимость снизилась до 345 долларов, при этом изготавливалась она менее, чем за два часа. Отметим, что по мере снижения цены стремительно увеличивались и продажи. Всего было выпущено около 15 миллионов таких машин.

Предшественники

Безусловно, изобретение Форда стало локомотивом промышленной революции двадцатого века, но он был далеко не первым пользователем конвейера. Генри просто смог успешно адаптировать всемирно значимое изобретение. Отметим, что первые конвейеры были известны ещё несколько тысяч лет назад, и применялись в Китае и Египте для непрерывного орошения полей.

Первый же роликовый конвейер был сделан Хаймлом Годдаром в 1908 году, и именно этот тип конвейером стал широко применяться в автомобильной промышленности. Сам принцип соединения рабочих мест движущейся лентой позволил автомобилю «обрастать» деталями, которые устанавливали рабочие: кто — коробку передач, кто — двигатель, кто — колёса или фары. И так, в конце пути на конвейере стоял уже полностью готовый автомобиль. Нужно сказать, что этот принцип и по сей день соблюдается и используется на большинстве предприятий мира.

Не только конвейер

Безусловно, потоковая сборка автомобиля существенно помогла конвейеру попасть в широкие массы, но кроме этого Генри Форд знаменит тем, что начал платить рабочим по 5 долларов в день — это было значительно больше, чем в среднем по отрасли. Он же сократил рабочий день до 8 часов, а еще предоставил своим рабочим 2 выходных дня. В итоге, один узел доработанный гениальным специалистом, немного уважения к наёмным рабочим, и Генри Форд стал человеком, который навсегда вошел в историю.