Тех процесс и технологические операции

Важнейшей частью производственного процесса является технологический процесс.

Для осуществления технологического процесса необходима совокупность орудий труда, которые принято называть средствами технологического оснащения — СТО.

Технологическим оборудованием называют часть СТО, которую представляют станки, прессы, термические печи и т.п.

Технологической оснасткой — СТО, которые представляют инструмент, приспособления, калибры и другие средства, которые дополняют технологическое оборудование.

Рабочее место для выполнения технологической операции

Тех. процесс осуществляют на рабочих местах, которые объединяют в участки, линии и т.д.

Рабочим местом называют элементарную единицу структуры предприятия, на которой расположены средства технологического оснащения и определенный объем предметов труда.

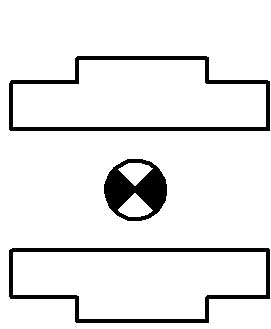

На планировке цеха рабочее место изображают в виде упрощенного виде станка сверху.

- Станок

- Инструментальный шкаф

- Рольганг для обработанных деталей

- Емкость для заготовок

- Изображение исполнителя

Если рабочий является многостаночником, то план может изображаться следующим образом.

Тех процесс при обработке на металлорежущих станках

При обработке на металлорежущих станках тех. процессом называют законченную часть процесса обработки, которая связана с процессом обработки одной или группы поверхностей у одной детали одним рабочим или бригадой непрерывно.

Непрерывность в данном случае понимается как действие над одним предметом труда, при этом заготовка устанавливается в приспособление и производится обработка с одного конца. далее заготовка может быть перестановлена, перевернута и обработана с другого конца. Когда заготовка будет раскреплена, то данная операция будет закончена. Вместо нее устанавливается новая заготовка и начинается повторение той же операции.

Если технологический процесс построен таким образом, что все заготовки обрабатываются с одного конца и складируются, а затем станок перестраивается и обработка проходит с другого конца, то в данном случае планируют две операции на каждую из которых создается отдельная тех. операция.

Технологическая операция

Технологической операцией называют законченную часть технологического процесса, выполненную на одном рабочем месте.

При проектировании технологического процесса операции нумеруют для этого используют трехзначные числа кратные 5 начиная с 0.

- 000 Заготовительная

- 005 Токарная

- 010 Шлифовальная

- 015 Токарная с ЧПУ

Промежуточные позиции используются при доработке технологического процесса при его внедрении.

Технологическая операция

Технологическая операция — это часть технологического процесса, выполняемая непрерывно на одном рабочем месте, над одним или несколькими одновременно обрабатываемыми или собираемыми изделиями, одним или несколькими рабочими.

Условие непрерывности операции означает выполнение предусмотренной ею работы без перехода к обработке другого изделия.

Технологическая операция является основной единицей производственного планирования и учета. На основе операций определяется трудоемкость изготовления изделий и устанавливаются нормы времени и расценки, задается требуемое количество рабочих, оборудования, приспособлений и инструментов, определяется себестоимость обработки, производится календарное планирование производства и осуществляется контроль качества и сроков исполнения работ.

В условиях автоматизированного производства под операцией понимается законченная часть технологического процесса, выполняемая непрерывно на автоматической линии, которая состоит из нескольких станков, связанных автоматически действующими транспортно-загрузочными устройствами.

В условиях ГАП непрерывность выполнения операций может нарушаться направлением обрабатываемых заготовок на промежуточный склад в периоды между отдельными позициями, выполняемыми на различных технологических модулях.

Кроме технологических операций в состав ТП входят вспомогательные операции. К вспомогательным операциям относятся – транспортные, контрольно-измерительные и т.д., т.е. операции не изменяющие размеров, формы, внешнего вида или свойств изделия, но необходимые для осуществления технологических операций.

Установ — часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок или собираемой СЕ.

Технологический переход представляет собой законченную часть технологической операции, выполняемую над одной или несколькими поверхностями заготовки, одним или несколькими одновременно работающими инструментами без изменения или при автоматическом изменении режимов работы станка.

Элементарный переход — часть технологического перехода, выполняемая одним инструментом над одним участком поверхности обрабатываемой заготовки за один рабочий ход без изменения режима работы станка.

Вспомогательный переход — законченная часть технологической операции, состоящая из действий человека и оборудования, которые не сопровождаются изменением формы, размеров и шероховатости поверхностей предметов труда, но необходимы для выполнения технологического перехода (установка заготовки, смена инструмента и т.д.).

Рабочий ход — это законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, качества поверхности и свойств заготовки.

Вспомогательный ход — законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, не сопровождающаяся изменением формы, качества поверхности или свойств заготовки, но необходимая для подготовки рабочего хода.

Операция — это технологический процесс системы, направленный на достижение цели, посредством управляемого преобразования продуктов операции. В зависимости от того, на каком уровне той или иной системы выполняется операция, ее можно отнести к одному из видов:

- простая операция

- комплексная операция

- технологическая операция

- системная операция.

В зависимости от миссии системы, системные операции делят на образовательные, военные, медицинские, производственные, торговые, спасательные и т. д.

Так, например, в рамках медицинской системы, осуществляются системные хирургические операции. Системная хирургическая операция, в свою очередь, состоит из трех технологических операций: базовой технологической операции (удаление аппендицита), технологической операции управления (координирует последовательность выполнения действий базовой хирургической операции) и технологической операции оптимизации (каким способом удалять аппендицит, или в каком режиме). В свою очередь, технологическая операция состоит из комплексных операций. Например, для того, чтобы в нужном месте сделать разрез, необходимо осуществить комплексную (вычислительную операцию): собрать данные, сделать расчет, выдать результат.

Комплексная операция состоит из базовой операции и сервисных операций. Так, комплексная хирургическая операция разреза ткани состоит из базовой операции разреза и сервисных операций — приема и передачи хирургического инструмента. Каждая базовая и сервисная операция является простой операцией. Простая операция это всегда одно действие в виде отдельного процесса (подача скальпеля, прием скальпеля, выполнение разреза, передача скальпеля).

Осуществление операции обеспечивают системы и системные объекты. Такими системными объектами являются: базовые и сервисные механизмы, комплектные механизмы, подсистемы и сами системы.

Простые операции определяют по названию действия базового механизма. Определяют, например, операцию измельчения, сортировки, нагрева, охлаждения, вычисления и т. д. Повышение степени абстрагирования приводит к формированию укрупненных категорий операций (рис.1).

Определение рабочей машины. Основные органы и движения

ОСНОВНЫЕ ПОНЯТИЯ, СХЕМЫ И КЛАССИФИКАЦИЯ ОБОРУДОВАНИЯ

ЛЕКЦИЯ 12. ОБЩИЕ СВЕДЕНИЯ О ДЕРЕВООБРАБАТЫВАЮЩЕМ ОБОРУДОВАНИИ

Рабочая машина представляет собой сочетание механизмов, осуществляющих необходимые движения для выполнения определенной работы. С ее помощью изменяется форма, размеры, свойства и состояние обрабатываемых объектов. Все применяемое в деревообработке оборудование является рабочими машинами.

Движения, направленные на непосредственное выполнение рабочего процесса, называются основными. При резании — это движения формообразования, при сборке — движения прессования и т.д. Они подразделяются на два вида — главное движение и движение подачи.

Главным называется движение, определяющее рабочий процесс. Например, в дереворежущих станках это движение резания, т.е. движение, необходимое и достаточное для срезания одной стружки, в сборочном оборудовании — движение, создающее давление между собираемыми элементами, и т.д.

Подачей называется движение, необходимое для повторения главного движения. В дереворежущих станках, например, это абсолютное движение, обеспечивающее последовательное срезание новых стружек, в сборочном оборудовании — движение, в результате которого детали занимают исходное положение перед сборкой и т.д.

Основные движения могут придаваться как исполнительным органам машины (инструменту), так и заготовке. Обычно главное движение отличается от движения подачи значительно большими скоростями. Главное движение и движение подачи совершаются либо одновременно, либо последовательно.

К вспомогательным относятся все прочие движения рабочих органов, обеспечивающие правильность протекания процесса. Они подразделяются на рабочие, выполняемые во время работы машины, и наладочные, выполняемые во время ее наладки.|

Главные движения в технологическом оборудовании выполняет сама машина. Вспомогательные движения могут выполняться как машиной, так и человеком. Если все главные и вспомогательные движения выполняются самой машиной и для повторения цикла не требуется вмешательства человека, то машина называется автоматом. Если машина работает в автоматическом режиме, но для повторения цикла требуется вмешательство человека, то она называется полуавтоматом. Такими не автоматизируемыми операциями чаще всего являются загрузка заготовок и съем обработанных изделий, реже — ориентация и зажим.

Одним из определяющих признаков автоматов и полуавтоматов является тип системы управления, которая обеспечивает выполнение программы работы в течение рабочего цикла.

Программа работы машины — это совокупность команд, которые она должна выполнить. Система управления представляет собой совокупность механизмов и устройств, которые обеспечивают по заданной программе во времени действие рабочих органов механической системы отдельной машины-автомата или автоматической линии.

Первыми были системы управления на механической основе, в которых программоносителями были распределительный вал с кулачками, копиры, упоры. Более совершенными являются системы программного управления, которые обладают большой мобильностью и служат базой для создания как автоматов, автоматических линий, так и гибких производственных систем (ГПС).

Автоматические станки, расположенные в технологической последовательности, объединенные общими средствами транспортировки, управления, загрузки и удаления обработанных изделий, образуют систему, называемую автоматической линией. Каждый автомат, встроенный в линию, выполняет определенный рабочий ход. Холостые ходы в линии выполняются механизмами межстаночной транспортировки, изменения ориентации, накопления и т.д.

Если станки, составляющие систему машин, работают независимо при индивидуальном обслуживании с последовательной передачей обрабатываемого изделия, то такая линия называется поточной.

Классификация и индексация оборудования. Деревообрабатывающее оборудование (рабочие машины) классифицируют по производственному, конструктивному и технологическому признакам.

По производственному признаку различают станки общего назначения и специальных производств (мебельное, сушильное, спичечное, лесопильное, плитное, фанерное и т.д.), которые применяются только в данном производстве. Станки общего назначения применяются в различных производствах в зависимости от потребности как вспомогательное оборудование.

Рабочие машины подразделяют также в зависимости от вида выполняемых ими технологических операций (отделочная, клеильносборочная, фрезерная, токарная, шлифовальная, полировальная, сверлильная и др.).

По конструктивным признакам машины могут быть: одно- и многошпиндельные, индивидуальной композиции и агрегатные; вертикальной, горизонтальной, рядной или круговой компоновки; полумеханизированные, механизированные, автоматы и полуавтоматы. По технологическим признакам машины подразделяют: на позиционные, проходные и позиционно-проходные; одно- и многопредметные или одно- и многопоточные; одно- и многопозиционные; одно- и многосторонние.

Для деревообрабатывающего оборудования принятабуквенная индексация с цифровой характеристикой одного из основных параметров станка, иногда с указанием модели. Буквы в индексации указывают тип и основной признак:

Лесопильные рамы . Р

Круглопильные станки для продольной распиловки

с конвейерной подачей. ЦДК

Круглопильные станки для поперечной распиловки,

суппортные с автоматизированной подачей. ЦПА

Ленточные столярные станки. ЛС

Ленточные делительные станки . ЛД

Ленточные бревнопильные станки . ЛБ

Фуговальные станки. СФ

Фрезерные станки . Ф

Рейсмусовые станки. ;. СР

Четырехсторонние продольно-фрезерные станки . С

Фрезерные станки с верхним расположением шпинделя. ВФК

Фрезерные станки с шипорезной кареткой. ФШ

Сверлильные станки. Св

Шлифовальные станки. Шл

Сверлильно-фрезерные станки . СВПГ

Долбежные станки. ДЦА

Линии для обработки брусковых деталей. МОБ

Линии лакирования. МЛН

Лаконаливные машины. ЛМ

Станки для крашения пластей щитов. КЩ

Схемы машин. Для изображения машин по ГОСТ 2.701—74 применяются следующие схемы: кинематические (к), электрические (э), пневматические (п), гидравлические (г) и комбинированные (с).

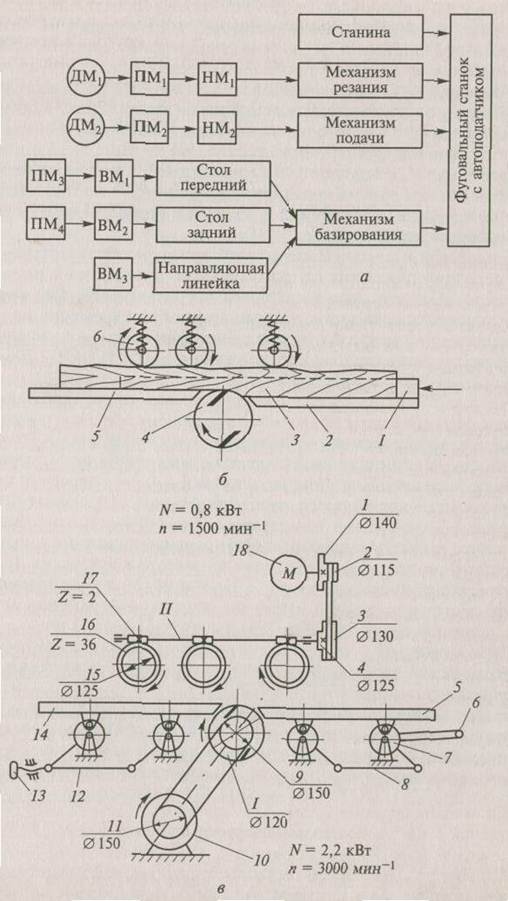

Структурная схема определяет основные функциональные части машины, их назначение и взаимосвязи. Элементы машины изображаются прямоугольниками, а связи между ними— линиями со стрелками (рис. 58, а).

Функциональная (технологическая) схема показывает взаимодействие обрабатываемой заготовки с инструментом, базирующими, подающими и, возможно, некоторыми другими элементами машин, например с противовыбрасывателями, стружкоприемниками и т.д. Схема вскрывает технологическую сущность рабочих процессов, но не содержит данных, поясняющих, каким образом достигаются необходимые движения элементов машины. На функциональной схеме фуговального станка (рис. 58, б) показан ножевой вал 4, создающий базу на нижней пласти заготовки 3, которая подается тремя подающими вальцами 6. Заготовка базируется сначала по переднему 2, а затем по заднему 5 столам и направляющей линейке 7.

Кинематической называют схему, изображающую способ передачи движения от двигательного механизма к исполнительному. По ней прослеживаются все кинематические связи и рассчитываются скорости, частота вращения, перемещения и т.д. Элементы кинематической цепи вычерчиваются на плоскости или в аксонометрии в строгом соответствии с ЕСКД (ГОСТ 2.703—75, ГОСТ 2.721-74, ГОСТ 2.770-68).

На рис. 58, в приведена кинематическая схема фуговального станка. Ножевой вал /приводится во вращение от электродвигателя 10 через клиноременную передачу со шкивами 9 и 11. Электродвигатель 18 автоподатчика передает вращение на вал 77 через ременную передачу. Ступенчатые шкивы 1—4, 2— 3 передачи позволяют получать две скорости вращения. На валу //расположены три червяка 77, входящие в зацепление с червячными шестернями 16. На одном валу с последними смонтированы подающие вальцы /5. Настроечное перемещение столов по высоте происходит при повороте эксцентриковых валов 7. Передний стол 5 от рукоятки 6 через систему рычагов 8 имеет по вертикали перемещение до 6 мм, задний стол 14 от винта 13 и рычагов 72 — на 3 мм.

Электрическая схема показывает состав и соединение электрических элементов машины, которые изображаются в строгом соответствии с ЕСКД (ГОСТ 2.702—75).

Рис. 58. Схемы фуговального станка с автоподатчиком:

а — структурная; б — функциональная; в — кинематическая

Пневматическая или гидравлическая схемы показывают состав и соединения элементов, входящих соответственно в пневматический или гидравлический механизм машины. Эти схемы вычерчиваются, как правило, на плоскости в строгом соответствии с ЕСКД (ГОСТ 2.704-76, ГОСТ 2.780-68).

Контрольные вопросы и задания

1. Дайте определение рабочей машины.

2. Какие виды движений в станках вы знаете, и как они характеризуются?

3. Объясните, в чем отличие друг от друга структурной,технологической и кинематической схем.