- Рабочая часть дробильных машин

- Альтернативные вопросы в кроссвордах для слова вальцы

- Определение слова вальцы в словарях

- Рабочая часть кузнечных, дробильных и других машин

- Альтернативные вопросы в кроссвордах для слова вальцы

- Определение слова вальцы в словарях

- Рабочая часть кузнечных, дробильных и других машин

- Альтернативные вопросы в кроссвордах для слова вальцы

- Определение слова вальцы в словарях

- Дробильное оборудование

- 1. Основные сведения об измельчении

- 2. Щековые дробилки

- 2.1 Общие сведения о щековых дробилках

- 2.2 Конструкции щековых дробилок

Рабочая часть дробильных машин

Последняя бука буква «ы»

Ответ на вопрос «Рабочая часть дробильных машин «, 6 букв:

вальцы

Альтернативные вопросы в кроссвордах для слова вальцы

Рифленые валы пилорамы

Рабочий орган мельницы

Протяжной узел пилорамы

Рабочая часть кузнечных, дробильных и других машин

Станок из двух соприкасающихся валов

Рабочие органы в виде валов в машинах

Определение слова вальцы в словарях

Новый толково-словообразовательный словарь русского языка, Т. Ф. Ефремова. Значение слова в словаре Новый толково-словообразовательный словарь русского языка, Т. Ф. Ефремова.

мн. Основная рабочая часть дробильных, мукомольных, штамповочных и других машин в виде соприкасающихся валов, валков, обрабатывающих материал при прохождении его между ними. Станок, основной рабочей частью которого являются такие валы, валки.

Толковый словарь русского языка. С.И.Ожегов, Н.Ю.Шведова. Значение слова в словаре Толковый словарь русского языка. С.И.Ожегов, Н.Ю.Шведова.

-ов. Машинное устройство с двумя соприкасающимися валами2 валками, между к-рьши пропускается обрабатываемый материал. прил. вальцовый, -ая, -ое. В. станок (оборудованный вальцами).

Большая Советская Энциклопедия Значение слова в словаре Большая Советская Энциклопедия

(от нем. Walze ≈ валок, каток), рабочие органы дробильных, мукомольных, штамповальных и др. машин в виде гладких или рифлёных валков, цилиндров или конусов (вращающихся, как правило, в разных направлениях), обрабатывающих материал при прохождении его между.

Энциклопедический словарь, 1998 г. Значение слова в словаре Энциклопедический словарь, 1998 г.

ВАЛЬЦЫ (от нем. Walze — валок, каток) рабочий инструмент кузнечных, дробильных и др. машин — 2 валка, вращающиеся в противоположных направлениях, что обеспечивает захват и обработку материала, проходящего между ними. Поверхность дробильных вальцов рифленая.

Рабочая часть кузнечных, дробильных и других машин

Последняя бука буква «ы»

Ответ на вопрос «Рабочая часть кузнечных, дробильных и других машин «, 6 букв:

вальцы

Альтернативные вопросы в кроссвордах для слова вальцы

Рифленые валы пилорамы

Рифленые катки дробильных машин

Рабочая часть дробильных машин

Рабочие органы в виде валов в машинах

Протяжной узел пилорамы

Рифленые валы пилорамы, захватывающие бревна

Определение слова вальцы в словарях

Новый толково-словообразовательный словарь русского языка, Т. Ф. Ефремова. Значение слова в словаре Новый толково-словообразовательный словарь русского языка, Т. Ф. Ефремова.

мн. Основная рабочая часть дробильных, мукомольных, штамповочных и других машин в виде соприкасающихся валов, валков, обрабатывающих материал при прохождении его между ними. Станок, основной рабочей частью которого являются такие валы, валки.

Большая Советская Энциклопедия Значение слова в словаре Большая Советская Энциклопедия

(от нем. Walze ≈ валок, каток), рабочие органы дробильных, мукомольных, штамповальных и др. машин в виде гладких или рифлёных валков, цилиндров или конусов (вращающихся, как правило, в разных направлениях), обрабатывающих материал при прохождении его между.

Википедия Значение слова в словаре Википедия

Вальцы́ (от нем. Walze — валок, каток) — рабочий инструмент кузнечных, дробильных и др. машин — 2 валка, вращающиеся в противоположных направлениях, что обеспечивает захват и обработку материала , проходящего между ними. Поверхность дробильных вальцов рифлёная.

Энциклопедический словарь, 1998 г. Значение слова в словаре Энциклопедический словарь, 1998 г.

ВАЛЬЦЫ (от нем. Walze — валок, каток) рабочий инструмент кузнечных, дробильных и др. машин — 2 валка, вращающиеся в противоположных направлениях, что обеспечивает захват и обработку материала, проходящего между ними. Поверхность дробильных вальцов рифленая.

Рабочая часть кузнечных, дробильных и других машин

Последняя бука буква «ы»

Ответ на вопрос «Рабочая часть кузнечных, дробильных и других машин «, 6 букв:

вальцы

Альтернативные вопросы в кроссвордах для слова вальцы

Рифленые валы пилорамы

Рифленые катки дробильных машин

Рабочая часть дробильных машин

Рабочие органы в виде валов в машинах

Протяжной узел пилорамы

Рифленые валы пилорамы, захватывающие бревна

Определение слова вальцы в словарях

Новый толково-словообразовательный словарь русского языка, Т. Ф. Ефремова. Значение слова в словаре Новый толково-словообразовательный словарь русского языка, Т. Ф. Ефремова.

мн. Основная рабочая часть дробильных, мукомольных, штамповочных и других машин в виде соприкасающихся валов, валков, обрабатывающих материал при прохождении его между ними. Станок, основной рабочей частью которого являются такие валы, валки.

Большая Советская Энциклопедия Значение слова в словаре Большая Советская Энциклопедия

(от нем. Walze ≈ валок, каток), рабочие органы дробильных, мукомольных, штамповальных и др. машин в виде гладких или рифлёных валков, цилиндров или конусов (вращающихся, как правило, в разных направлениях), обрабатывающих материал при прохождении его между.

Википедия Значение слова в словаре Википедия

Вальцы́ (от нем. Walze — валок, каток) — рабочий инструмент кузнечных, дробильных и др. машин — 2 валка, вращающиеся в противоположных направлениях, что обеспечивает захват и обработку материала , проходящего между ними. Поверхность дробильных вальцов рифлёная.

Энциклопедический словарь, 1998 г. Значение слова в словаре Энциклопедический словарь, 1998 г.

ВАЛЬЦЫ (от нем. Walze — валок, каток) рабочий инструмент кузнечных, дробильных и др. машин — 2 валка, вращающиеся в противоположных направлениях, что обеспечивает захват и обработку материала, проходящего между ними. Поверхность дробильных вальцов рифленая.

Дробильное оборудование

1. Основные сведения об измельчении

Измельчение — процесс разрушения (деформирования) твердых тел под действием внешних сил.

Измельчение разделяется на:

- дробление, при котором получается материал (продукт) размером более 5 мм;

- помол, при котором материал (продукт) получается размером менее 5 мм.

- крупное d = 100÷350 мм;

- среднее d = 40÷100 мм;

- мелкое d = 5÷40 мм. Помол бывает:

- грубый 5÷0,01 мм;

- тонкий 0,1÷0,05 мм;

- сверхтонкий 1.1 Основные схемы машин для дробления

В машинах для измельчения материалов в зависимости от их назначения и принципа действия могут использовать следующие способы измельчения: раздавливание, удар, раскалывание, излом, истирание. Как и процессы измельчения, машины, применяемые для этих процессов, разделяют на дробилки и мельницы.

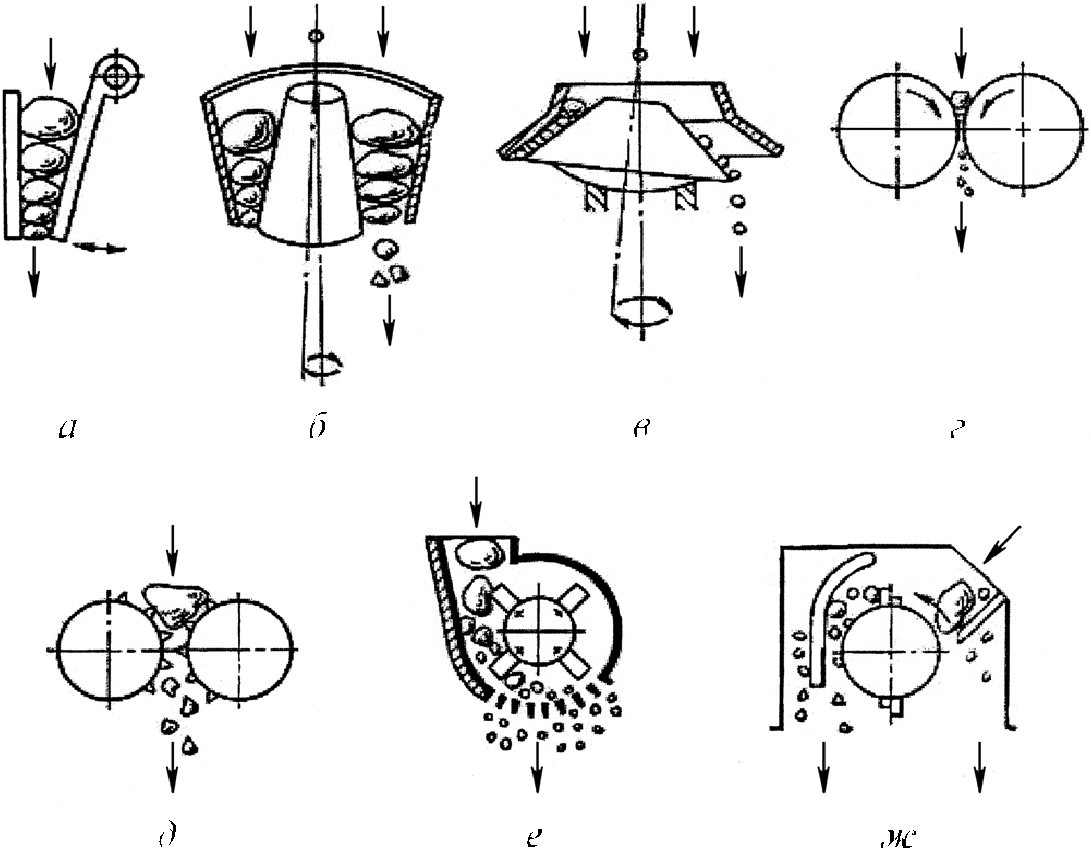

По принципу действия дробилки бывают:

- щековые (рис. 2, а), где материал дробится под действием раздавливания, раскалывания и частичного истирания в пространстве между двумя щеками при их периодическом сближении;

Рис. 2. Схемы дробилок: а — щековая; б, в — конусные; г, д — валковые; е — молотковая; ж — роторная

- конусные (рис. 2, б, в), в которых материал дробится раздавливанием, изломом и частичным истиранием между двумя коническими поверхностями, одна из которых движется эксцентрично по отношению к другой, осуществляя тем самым непрерывное дробление материала;

- валковые (рис. 2, г, д), в которых материал раздавливается между двумя валками, вращающимися навстречу друг другу. Нередко валки вращаются с разной частотой, и тогда раздавливание материала сочетается с его истиранием;

- ударного действия, которые, в свою очередь, разделяют на молотковые (рис. 2, е) и роторные (рис. 2, ж). В молотковых дробилках материал измельчается в основном ударами шарнирно подвешенных молотков, а также истиранием. В роторных дробилках дробление достигается ударами по материалу жестко закрепленных на роторе бил, ударами материала об отражательные плиты и соударениями кусков материала.

2. Щековые дробилки

2.1 Общие сведения о щековых дробилках

Щековые дробилки в основном применяют для крупного и среднего дробления. Принцип работы заключается в следующем. В камеру дробления, имеющую форму клина и образованную двумя щеками, из которых одна в большинстве случаев является неподвижной, а другая подвижной, подается материал для дробления. Благодаря клинообразной форме камеры дробления куски материала располагаются по высоте камеры в зависимости от их крупности: более крупные — вверху, менее крупные — внизу. Подвижная щека периодически приближается к неподвижной, причем при сближении щек (ход сжатия) куски материала дробятся. При отходе подвижной щеки (холостой ход) куски материала продвигаются вниз под действием силы тяжести или выходят из камеры дробления, если их размеры меньше размера наиболее узкой части камеры, называемой выходной щелью, или занимают новое положение, соответствующее своему новому размеру. Затем цикл повторяется.

В зависимости от кинематических особенностей щековые дробилки можно разделить на две основные группы:

- с простым движением подвижной щеки, в которых движение кривошипа к подвижной щеке передается определенной кинематической целью; при этом траектории движения точек подвижной щеки представляют собой части дуги окружности;

- со сложным движением подвижной щеки, кривошип и подвижная щека которых образуют единую кинематическую пару; траектории движения точек подвижной щеки представляют собой замкнутые кривые, чаще всего эллипсы.

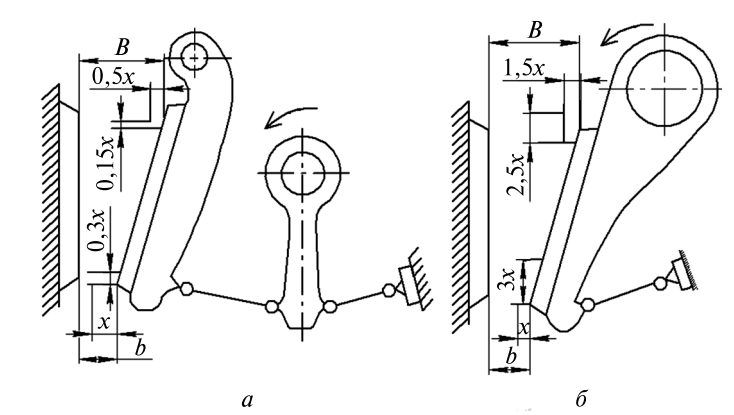

На рис. 3 показаны наиболее распространенные кинематические схемы щековых дробилок (траектории точек подвижных щек для наглядности увеличены).

Рис. 3. Кинематические схемы дробилок: а — с простым движением щеки; б — со сложным движением щеки

В дробилке с простым движением (рис. 3, а) подвижная щека подвешена на неподвижную ось. Шатун дробилки верхней головкой шарнирно соединен с приводным эксцентриковым валом. В нижнюю часть шатуна шарнирно упираются две распорные плиты, одна из которых противоположным концом упирается в нижнюю часть подвижной щеки, другая — в регулировочное устройство. При вращении эксцентрикового вала подвижная щека получает качательное движение по дуге окружности, центром которой является центр оси подвеса. Наибольший размах качания x (ход сжатия) имеет нижняя точка подвижной щеки. За ход сжатия какойлибо точки подвижной щеки принимается проекция траектории движения точки на нормаль к неподвижной щеке.

Срок службы дробящих плит находится в прямой зависимости от вертикальной составляющей хода (при прочих равных условиях), что подтверждается эксплуатацией щековых дробилок.

На дробилках с простым движением при малой вертикальной составляющей хода сжатия срок работы дробящих плит в несколько раз больше срока работы дробящих плит дробилок со сложным движением. Другим преимуществом дробилок с простым движением является обеспечение выигрыша в силе в верхней части камеры дробления (рычаг второго рода), что очень важно при дроблении кусков горной массы больших размеров и высокой прочности.

Недостаток дробилок с простым движением — малый ход сжатия в верхней части камеры дробления. Туда и попадают крупные куски материала, для надежного захвата и дробления которых необходим больший ход, чем в нижней части, где дробятся куски меньших размеров и формируется готовый продукт. Поэтому в нижней части камеры дробления ход сжатия должен быть соответственно меньше.

Для дробилки с простым движением щеки характерно обратное явление, когда наибольший ход сжатия (размах качания) наблюдается в нижней части подвижной щеки, в верхней же части этот ход значительно меньше.

В дробилках со сложным движением (рис. 3, б) подвижная щека шарнирно подвешена на эксцентричной части приводного вала. Нижняя часть подвижной щеки шарнирно установлена на распорной плите, которая одним концом опирается на регулировочное устройство.

Дробилка со сложным движением проще по конструкции, компактнее и менее металлоемка, чем другие дробилки. Траектории движения точек подвижной щеки этой дробилки представляют собой замкнутые кривые. В верхней части камеры дробления эти кривые — эллипсы, приближающиеся к окружности, в нижней части — вытянутые эллипсы.

Типоразмер дробилки характеризуют шириной приемного отверстия В (расстояние между дробящими плитами в верхней части камеры дробления в момент максимального отхода подвижной щеки), длиной камеры дробления L, определяющей, сколько кусков диаметром Dmax может быть загружено одновременно. Возможная крупность кусков Dmax, загружаемых в дробилку, принимается равной 0,85 от ширины приемного отверстия, т.е. Dmax = 0,85В. Размер приемного отверстия щековой дробилки является ее главным параметром и обозначается В×L.

В зависимости от главного параметра В×L (мм) щековые дробилки, выпускаемые отечественной промышленностью, составляют следующий размерный ряд: 160×250, 250×400, 250×900, 400×900, 600×900, 900×1200, 1200×1500, 1500×2100 мм, т.е. всего восемь ти

поразмеров, из которых пять первых относятся к дробилкам со сложным движением подвижной щеки, три последних — с простым. Важным параметром щековой дробилки является размер выходной щели b (рис. 3), определяемый как наименьшее расстояние между дробящими плитами в камере дробления в момент максимального отхода подвижной щеки. Размер выходной щели — параметр переменный, его можно регулировать при помощи специального устройства, что позволяет изменять крупность готового продукта или, наоборот, поддерживать постоянным в течение длительного времени независимо от степени износа дробящих плит.

2.2 Конструкции щековых дробилок

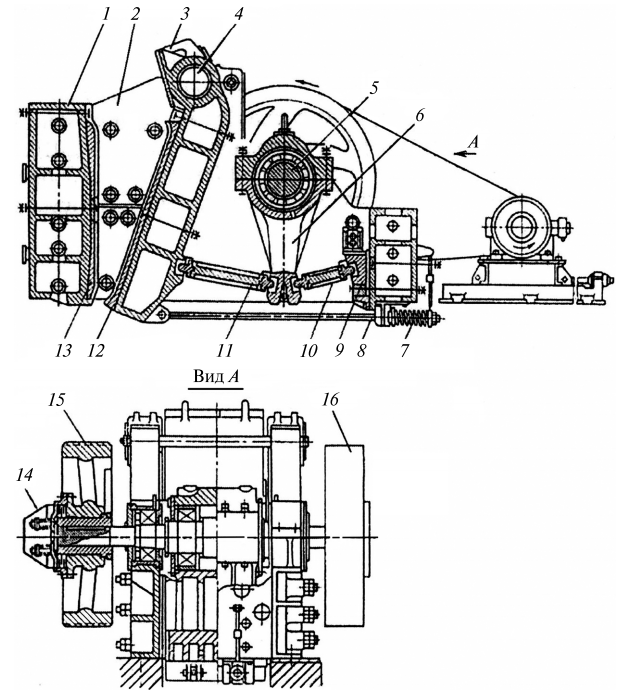

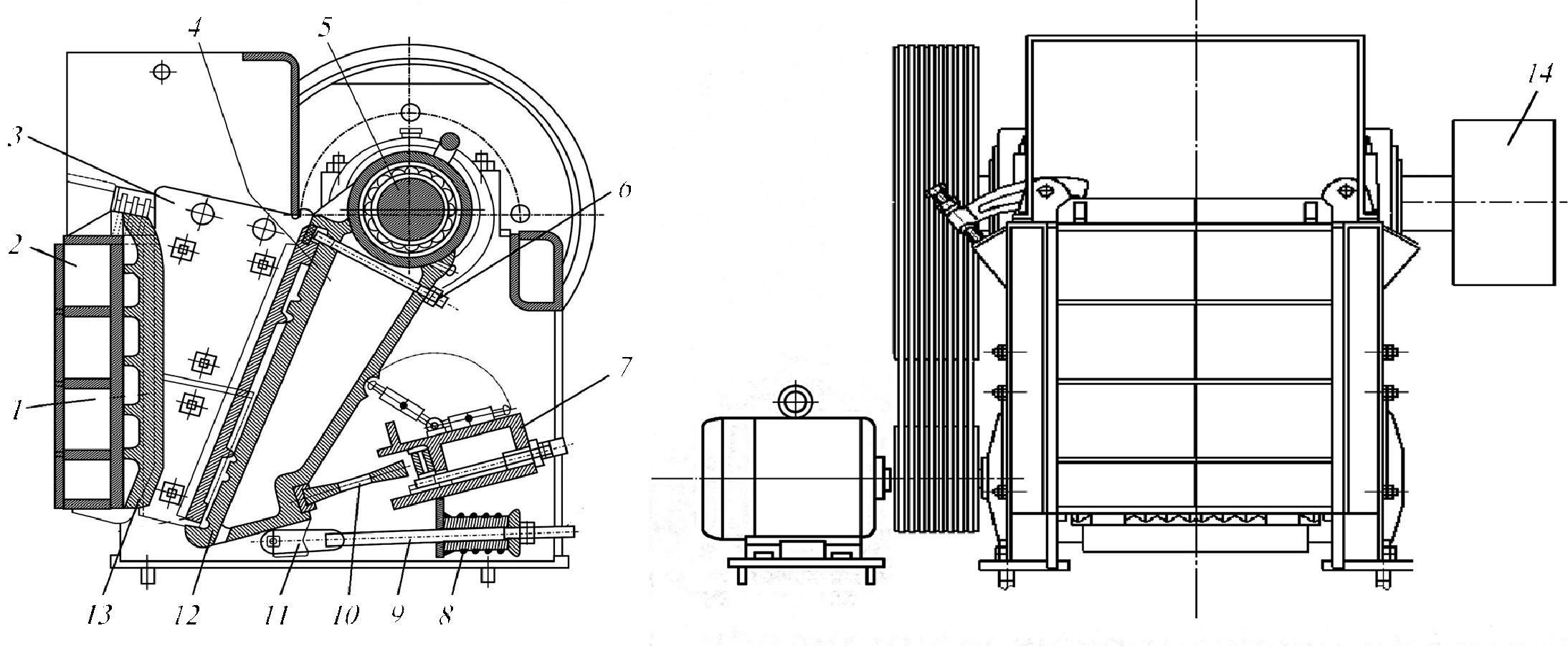

На рис. 4 показана щековая дробилка для крупного дробления с простым движением подвижной щеки. Эту конструкцию можно считать типовой, так как отечественные и зарубежные дробилки для крупного дробления имеют аналогичную конструкцию и отличаются только размерами и некоторыми не принципиальными изменениями отдельных узлов.

Станина дробилки 1 должна обеспечивать жесткость всей конструкции при больших (несколько сотен тонн) усилиях, возникающих при дроблении прочных материалов. Поэтому станина крупных дробилок, как правило, выполнена в виде цельной массивной стальной конструкции. В выемках боковых стенок станины закреплены коренные подшипники эксцентрикового вала 5. На эксцентричной части вала подвешен литой шатун 6, в нижней части которого имеются пазы для установки сухарей, являющихся опорными поверхностями для передней 11 и задней 10 распорных плит. Для коренных и шатунных подшипников применены специальные подшипники качения, выдерживающие большие динамические нагрузки.

Периодичность работы щековой дробилки из-за наличия холостого хода и хода сжатия вызывает неравномерную нагрузку на приводной двигатель. Для выравнивания этой нагрузки эксцентриковый вал дробилки снабжен массивными маховиками, которые аккумулируют энергию при холостом ходе и отдают ее при ходе сжатия.

На один конец эксцентрикового вала насажен шкив-маховик 15, на другой — маховик 16. Сцепление шкива-маховика с валом обеспечивается фрикционной муфтой 14. Между ступицей шкива-маховика и валом находятся бронзовые втулки, по которым шкивмаховик может свободно проворачиваться, если крутящий момент превысит расчетный. Таким образом, фрикционные муфты и свободная посадка шкива-маховика на вал предотвращают поломки деталей и дробилки при перегрузках, т.е. являются предохранительными устройствами.

Рис. 4. Щековая дробилка для крупного дробления: 1 — станина; 2 — бронефутеровка боковых стенок; 3 — подвижная щека; 4 — ось; 5 — эксцентриковый вал; 6 — шатун; 7 — пружина; 8 — тяга; 9 — сухарь (упор) регулировочного устройства; 10 — задняя распорная плита; 11 — передняя распорная плита; 12 — подвижная дробящая плита; 13 — неподвижная дробящая плита; 14 — фрикционная муфта; 15 — шкив-маховик; 16 — маховик

Подвижная щека 3, представляющая собой стальную отливку коробчатого сечения, подвешена на оси 4, концы которой установлены в подшипниках с бронзовыми вкладышами в верхней части боковых стенок станины. В нижней части щеки имеется паз для установки сухаря, в который упирается передняя распорная плита 11. Задняя распорная плита 10 упирается в сухарь (упор) регулировочного устройства 9. Опорные поверхности распорных плит изнашиваются при работе машины и поэтому распорные плиты имеют сменные наконечники. Силовое замыкание звеньев механизма привода подвижной щеки обеспечивается тягами 8 и пружинами 7.

На неподвижную и подвижную щеки крепят неподвижную 13 и подвижную 12 дробящие плиты, которые непосредственно соприкасаются с дробимым материалом и являются основными сменными рабочими элементами щековых дробилок. Рабочие поверхности дробящих плит и боковые стенки станины образуют камеру дробления. Часть боковых стенок станины, выходящих в камеру дробления, футеруется сменными плитами 2.

Дробящие плиты крупных щековых дробилок сборные, состоят из отдельных частей и крепятся к щекам при помощи болтов с потайными головками. Такое же крепление применяется для боковых футеровочных плит.

Ширина выходной щели при прочих равных условиях определяет крупность дробления, а также производительность дробилки. Так как по мере изнашивания дробящих плит ширина выходной щели возрастает, ее необходимо регулировать (поджимать). На щековых дробилках крупного дробления это осуществляется установкой между упором 9 и задней стенкой станины различных по толщине дополнительных прокладок. Для облегчения этой операции в дробилках предусматривается гидравлический домкрат, при помощи которого упор вместе с распорными плитами, нижним концом шатуна и подвижной щекой отжимается от станины. Затем устанавливают необходимое число прокладок, после чего давление в домкрате снижается и упор прижимается к прокладке.

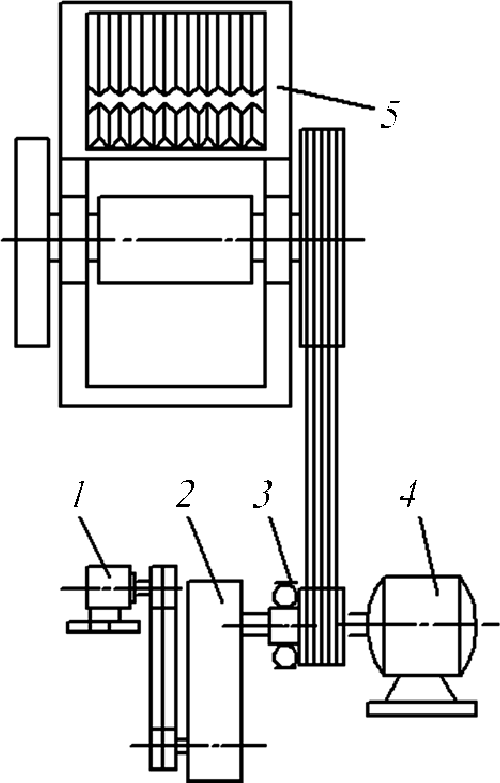

Рис. 5. Схема вспомогательного привода для щековых дробилок

Для пуска крупных щековых дробилок и дробилок под завалом применяется вспомогательный привод (рис. 5), включающий электродвигатель малой мощности 1, соединенный клиноременной передачей с ведущим валом зубчатого редуктора 2. На ведомом валу редуктора установлена обгонная муфта 3, соединенная со шкивом главного электродвигателя 4. Шкив главного двигателя связан клиноременной передачей со шкивом-маховиком дробилки 5. Общее передаточное отношение вспомогательного привода (клиноременной передачи и редуктора) около 100, мощность электродвигателя (в зависимости от типа дробилки) 7÷14 кВт. Вспомогательным приводом механизм дробилки «трогается с места». В этот момент включается главный электродвигатель. Когда частота вращения вала главного электродвигателя превысит частоту вращения ведомого вала редуктора, вспомогательный привод автоматически отключается.

Наличие на отечественных дробилках фрикционных предохранителей и вспомогательного привода значительно улучшило их технико-эксплуатационные показатели. Однотипные зарубежные модели такими преимуществами не обладают.

На рис. 6 показана щековая дробилка со сложным движением подвижной щеки. Станина дробилки сварная, ее боковые стенки 3 выполнены из стального листа и соединены между собой передней стенкой коробчатого сечения 1 и задней балкой 6, являющейся также корпусом регулировочного устройства 7. Над приемным отверстием укреплен защитный корпус 2, предотвращающий вылет кусков породы из камеры дробления.

Подвижная щека 4 выполнена в виде стальной отливки, которая расположена на эксцентричной части приводного вала 5. В ее нижней части имеется паз, куда вставляется сухарь для упора распорной плиты 10. Другим концом распорная плита упирается в сухарь регулировочного устройства 7 с клиновым механизмом. Замыкающее устройство состоит из тяги 9 и цилиндрической пружины 8. Натяжение пружины регулируется гайкой. При ходе сжатия пружина сжимается и, стремясь разжаться, способствует возврату щеки и обеспечивает постоянное плотное замыкание звеньев шарнирнорычажного механизма, подвижной щеки, распорной плиты, регулировочного устройства.

В нижней части подвижной щеки имеется косой выступ, на который устанавливают дробящую плиту 12. Сверху плита притягивается к линии и болтами с потайными головками. От поперечного смещения дробящая плита удерживается приливом (выступом) на подвижной щеке, входящим в паз плиты.

Рис. 6. Щековая дробилка со сложным движением щеки: 1 — передняя стенка; 2 — защитный корпус; 3 — боковая стенка; 4 — подвижная щека; 5 — эксцентриковый вал; 6 — задняя балка; 7 — регулировочное устройство; 8 — пружина замыкающего устройства; 9 — тяга замыкающего устройства; 10 — распорная плита; 11 — дробящая плита подвижной щеки; 12 — неподвижная дробящая плита; 13 — шкиф; 14 — маховик

Неподвижная дробящая плита 11 опирается внизу на выступ передней стенки станины, а с боковых сторон зажимается боковыми футеровками, выполненными в виде клиньев. Верхние части боковых футеровок крепятся к стенкам станины при помощи болтов с потайными головками.

При эксплуатации дробящие плиты щековых дробилок со сложным движением подвижной щеки быстро изнашиваются. Наиболее интенсивно изнашивается нижняя часть неподвижной плиты, поэтому конструкцию плит выполняют в основном симметричной, т.е. с возможностью перевертывания их (изношенной частью вверх), что удлиняет срок службы плит в два раза.

Обычно на дробилках всех типоразмеров монтировали два маховика, по одному с каждой стороны, один из которых выполнял также функцию приводного шкива. В последнее время на большинстве отечественных дробилок со сложным движением применяют один шкив-маховик с увеличенным маховым моментом. В этом случае для обеспечения динамической балансировки машины на противоположном конце эксцентрикового вала устанавливается противовес.

До последнего времени щековые дробилки со сложным движением подвижной щеки ввиду больших нагрузок на эксцентриковый вал выпускались в основном для среднего дробления, т.е. небольших типоразмеров. Для первичного дробления применяли крупные щековые дробилки с простым движением подвижной щеки, имеющие меньшие нагрузки на узел эксцентрикового вала. В последнее время многие фирмы выпускают менее металлоемкие дробилки со сложным движением больших типоразмеров, превышающих размеры дробилок с простым движением. Это стало возможным после создания крупных подшипников качения, выдерживающих большие динамические нагрузки.

Дробящие плиты — это сменные быстроизнашивающиеся детали. Конструкция плит, износостойкость материалов, из которого они изготовлены, оказывают большое влияние на технико-экономические показатели процесса дробления, а именно производительность, удельный расход энергии, зерновой состав и форму зерен готового продукта, т.е. на основные показатели работы щековой дробилки. Установлено, что стоимость дробящих плит составляет около одной трети всех расходов на дробление. В основном дробящие плиты щековых дробилок изготавливают из высокомарганцовистой стали 110Г13Л, обладающей высокой износостойкостью, а также способностью к упрочнению в холодном состоянии в результате наклепа.

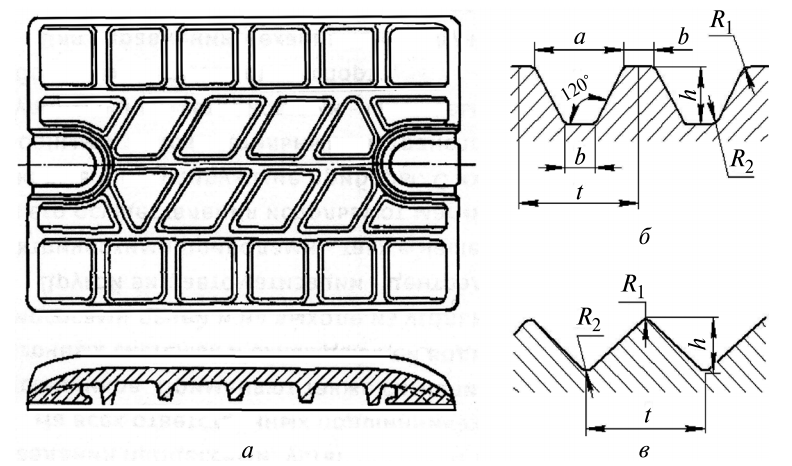

Конструкция дробящей плиты определяется ее продольным и поперечным профилями (рис. 7). Рабочую часть плиты делают рифленой и в редких случаях для первичного (грубого) дробления гладкой. Поперечный профиль плиты характеризуется размерами и конфигурацией рифлений. От продольного профиля дробящих плит зависят угол захвата, наличие криволинейной или параллельной зоны и другие параметры камеры дробления, влияющие на условия процесса дробления.

Щековые дробилки в зависимости от области применения должны комплектоваться дробящими плитами различной конфигурации и размером рифлений.

Рис. 7. Дробящая плита: а — с рифлениями; б — с трапецеидальными рифлениями; в — с треугольными рифлениями

В дробилках со сложным движением подвижный щеки рифления пропорциональной формы (рис. 7, б) — для предварительного дробления, а треугольной формы (рис. 7, в) — для окончательного.

Основные параметры щековых дробилок приведены в табл. 1.

Основные параметры щековых дробилок