Проведение это машина тракторному агрегату

Получение продукции в сельском хозяйстве связано с выполнением определенных процессов. Производственным процессом называется совокупность подготовительных, технологических, транспортных и вспомогательных операций, при помощи которых совершается законченный период производства (например, процесс уборки зерновых культур, сеноуборки и т. д.).

Любая операция представляет собой воздействие технических средств на материал обработки или переработки (почва, растения, семена), например, вспашка, прессование сена, заправка сеялок семенами и т. д. Технологическая операция является определяющей, остальные — способствуют ее осуществлению.

Технологический процесс определяется тремя элементами:

а) материалом, в котором он осуществляется;

б) рабочими или исполнительными органами, воздействующими на материал;

в) энергией, подводимой к рабочим органам, которая может быть превращена в работу по преодолению сопротивления обрабатываемого материала. Таким образом, технологический процесс есть совокупность воздействий, направленных на обработку или переработку материала с помощью рабочих органов машины с целью изменения его свойств или состояния в желаемом направлении.

Рекламные предложения на основе ваших интересов:

Большинство механизированных производственных операций по возделыванию и уборке сельскохозяйственных культур выполняют подвижные машинно-тракторные агрегаты, перемещающиеся определенным образом по загонам полей.

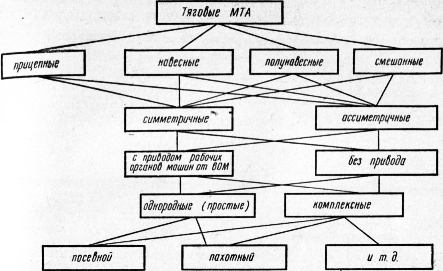

В зависимости от способа соединения машин с трактором агрегаты могут быть прицепными, навесными, полунавесными и смешанными.

С гусеничными тракторами создаются в основном тяговые машинно-тракторные агрегаты. По составу рабочих машин и количеству выполняемых технологических операций тяговые агрегаты могут быть однородными (простыми) и комплексными. Простой агрегат составляется из машин одного вида, например бороновальный агрегат. Комплексный агрегат составляют из машин разных видов; агрегат выполняет одновременно две или несколько разнородных технологических операций, например агрегат для культивации с боронованием.

По виду выполняемых технологических операций агрегаты называют пахотными, посевными и т. д. К машинно-тракторным агрегатам ( МТА ) предъявляются определенные требования, которые необходимо выполнить при их комплектовании.

Рис. 1. Классификация тяговых машинно-тракторных агрегатов.

Сельское хозяйство нашей страны отличается огромным разнообразием природно-климатических условий, их изменчивостью, а также разными направлениями развития его отраслей. Поэтому для выполнения сельскохозяйственных работ применяется большое количество различных типов и видов МТА . Первым и основным требованием для всех агрегатов является обеспечение заданных показателей по качеству работы в конкретных зональных условиях. Выполнение этого требования, основанного на биологических законах, позволяет приблизиться к созданию наиболее благоприятных (оптимальных) условий выращивания сельскохозяйственных культур, способствует увеличению урожаев, повышает эффективность использования МТА . Подтверждением этому служат достижения передовиков сельского хозяйства, которые за счет улучшения культуры земледелия и повышения качества работы получают более высокие и устойчивые урожаи.

Сохранение установленных показателей качества работы (заданной глубины заделки семян, величины защитной зоны, нормы внесения удобрений и т. д.) в основном возможно, если в результате комплектования агрегата можно обеспечить устойчивость его движения.

Нарушение устойчивости движения агрегата по заданной траектории (пути) вызывает появление скрытых и открытых огрехов, ухудшает равномерность хода рабочих органов, дает неравномерное распределение материала по площади, увеличивает неравномерность воздействия на обрабатываемый материал, ухудшает условия выполнения последующих операций. Устойчивость движения машинно-тракторного агрегата в продольно-вертикальной плоскости во многом определяет равномерность хода рабочих органов по глубине или высоте, равномерность распределения материала, условия выполнения последующих операций, отсутствие скрытых огрехов. Нарушение устойчивости поступательного движения (колебания скорости движения) агрегата резко ухудшает равномерность распределения материала по площади, вызывает неравномерность воздействия на обрабатываемый материал. Такое же отрицательное влияние оказывает и неравномерность вращения вала отбора мощности при передаче энергии к рабочим органам.

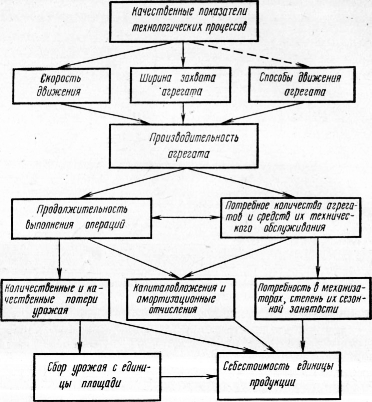

Рис. 2. Влияние качественных показателей технологического процесса на основные элементы сельскохозяйственного производства.

Мероприятия, обеспечивающие устойчивое движение машинно-тракторного агрегата, рассматриваются далее при составлении конкретных агрегатов.

Влияние качества работы машинно-тракторного агрегата на основные элементы сельскохозяйственного производства показано на рисунке 2. Поясним эту связь. Исходя из необходимости выполнения заданных качественных показателей устанавливают: допустимую рабочую скорость движения, рабочий захват и способ движения агрегата. Эти показатели в основном определяют его сменную выработку или производительность, которая при недостаточном количестве агрегатов ограничивает продолжительность выполнения работ на заданной площади. Увеличение срока выполнения работ вызывает снижение урожая. С другой стороны, увеличение числа работающих агрегатов требует дополнительных капиталовложений, влияет на количество необходимых механизаторов, степень их сезонной занятости. Все это в итоге отразится на себестоимости полученной продукции.

Вторым требованием к машинно-тракторному агрегату является получение наибольшей производительности при возможно меньших расходах эксплуатационных материалов (топлива, смазки, запасных частей), средств и труда.

Выполнение этого требования связано:

а) с сокращением потерь времени на различного рода простои (при заправке сеялок семенами, при разгрузке бункеров машин и т. д.);

б) с уменьшением холостых заездов при разворотах на концах гонов (путем выбора наилучших способов движения агрегатов);

в) с более эффективным использованием энергетических и тяговых возможностей тракторов (путем правильного выбора соотношения между скоростью движения и шириной захвата агрегата, улучшением использования сцепных свойств);

г) с уменьшением количества обслуживающего персонала путем внедрения более совершенных машин, комбинированных агрегатов и их автоматизации.

Третьим требованием к МТА является создание необходимых условий для работьГ последующих машин. Необходимо учитывать технологию возделывания сельскохозяйственных культур, последовательность выполнения и агротехнику проведения операций.

Четвертое требование к машинно-тракторному агрегату — обеспечение безопасности, удобства работы и обслуживания для механизаторов и вспомогательных рабочих. Это должно быть обусловлено соблюдением требований техники безопасности, наличием прямой и обратной связи между механизаторами, обслуживающими агрегат, правильным размещением осветительных средств для работы ночью, возможностью удобно и быстро провести технологическое и техническое обслуживание агрегата в полевых условиях.

Выполнение указанных требований правильного комплектования машинно-тракторного агрегата зависит в значительной степени от знания эксплуатационных свойств тракторов и сельскохозяйственных машин, а также конкретных условий их использования.

К главным эксплуатационным свойствам тракторов относят:

— мощность, развиваемую двигателем, и мощность, которая может быть израсходована на тягу сельскохозяйственных машин и привод их рабочих органов;

— диапазон рабочих скоростей движения (скорости движения на различных передачах);

— расход топлива за 1 ч работы и на 1 га обработанной площади; проходимость трактора по местности и в междурядьях растений (удельное давление на почву, дорожный просвет, колея, предельная крутизна обрабатываемого склона, габаритные размеры);

— удобство агрегатирования и технического обслуживания, легкость управления и безопасность работы.

К главным эксплуатационным свойствам сельскохозяйственных машин относят:

— качество работы, соответствующее агротребованиям; тяговое сопротивление или мощность, идущую на привод рабочих органов;

— диапазон ширины захвата;

— скорости движения, допустимые по качеству работы и прочности машин;

— возможность регулировок (по глубине обработки, нормам расхода материалов и т. п.);

— степень универсализации машины, то есть возможность выполнять с помощью этой машины разные операции в различные периоды времени полевого сезона.

Общими важными свойствами тракторов и сельскохозяйственных машин являются:

надежность и долговечность основных деталей и сопряжений; доступность и простота регулировок, удобство обслуживания; степень унификации сборочных единиц и деталей с другими тракторами и машинами.

Исходя из рассмотренных основных требований к правильному комплектованию МТА рекомендуется следующий порядок их составления:

— согласно агротехническим требованиям подбирают тракторы и сельскохозяйственные машины;

— по эксплуатационным свойствам выбранных тракторов и машин определяют количество машин в агрегате и скоростной режим их работы;

— в зависимости от условий работы (рельеф, размер участков, вид операции) и используемых машин выбирают наивыгоднейшие способы движения, устанавливают последовательность проведения мероприятий по организации работ.

Понятие о машинно-тракторном агрегате, их назначение, классификация. Требования, предъявляемые к МТА.

Машинно-тракторный агрегат — это соединение источника энергии (трактора) с рабочими машинами. По способу соединения машин с трактором различают агрегаты прицепные, полунавесные, навесные и смешанные.

К основным показателям относят тип трактора, класс тяги, расчетные скорости движения вперед и назад при номинальной частоте вращения коленчатого вала и отсутствии буксования, расчетные тяговые усилия на различных передачах, колею (расстояние между серединами гусениц или колес), давление на почву, дорожный просвет, конструктивную массу трактора, тип двигателя, номинальную эксплуатационную мощность двигателя, номинальную частоту вращения коленчатого вала двигателя, удельный расход топлива при номинальной эксплуатационной мощности двигателя, размеры шин и давление воздуха в них.

При выполнении различных технологических операций только часть эффективной мощности дизеля (Ne) расходуется на полезную работу.

Машинно-тракторный агрегат (МТА) — агрегат в котором в качестве источника энергии используют двигатель трактора, самоходного шасси или какой-либо другой мобильной энергомашины. МТА классифицируют по виду выполняемого технологического процесса; принципу соединения рабочих машин с трактором или другой энергомашиной; типу привода рабочих органов машины; числу технологических операций, выполняемых за один рабочий ход.

По виду выполняемого технологического процесса агрегаты разделяют на пахотные, посевные, уборочные и т. д.

По принципу соединения рабочих машин с трактором МТА их подразделяют на прицепные, навесные и полунавесные. Прицепные агрегаты комплектуют из трактора, сцепки и прицепных машин с ходовыми колесами. У навесных агрегатов рабочие машины не имеют ходовых колес и отсутствует сцепка. У полунавесных агрегатов вес рабочих машин воспринимается одновременно трактором или сцепкой, а также ходовыми колесами самих машин.

По количеству выполняемых одновременно операций различают простые, комплексные и сложные машинно-тракторные агрегаты.

К простым относятся пахотные, бороновальные и др., выполняющие только одну операцию (вспашку, боронование).

Комплексные составляют из нескольких различных машин для выполнения за один проход агрегата нескольких последовательных операций (например, культивация и боронование; предпосевное рыхление, посев прикатывание).

Сложным (комбайновым) является агрегат, представляющий собой одну машину для выполнения ряда последовательных операций (например картофелеуборочный комбайн для подкапывания клубней, отделения земли и ботвы, сортирования и погрузки клубней в транспортные средства).

По типу привода рабочих машин различают тяговые и тягово-приводные МТА. У тяговых агрегатов вся полезная мощность двигателя реализуется через крюк или другой тяговый орган типа навесного механизма. Полезная мощность двигателя у тягово-приводного агрегата реализуется одновременно через тяговый орган и вал отбора мощности.

По числу выполненных за один рабочий ход технологических операций МТА подразделяют на простые и комбинированные (комплексные).

Простые агрегаты состоят из одно-типных рабочих машин (пахотные, бороновальные и др.).

В состав комбинированных агрегатов входят два и более рядов разнотипных машин (культиватор и бороны; культиваторы, сеялки и бороны и др.).

Применение комбинированных агрега-тов обеспечивает уменьшение числа проходов трактора по полю и меньшее уплотнение почвы. Сокращаются также затраты труда и сроки выполнения полевых работ, однако при этом возможно увеличение простоев, связанных с устранением отказов при недостаточной надежности машин.

Требования, предъявляемые к МТА. Чтобы обеспечить производительность труда и экономическую эффективность сельскохозяйственных машин и тракторов, необходимо выполнять в лучшие агротехнические сроки, тщательно отрегулировать работу машин, правильно комплектовать Машинотракторные агрегаты.

Состав МТА определяют следующим образом: для заданных условий и размеров поля, рельефа местности, аэрофона с учетом агротехнических требований к выполнению операции выбирают трактор, сцепку.

Тяговое сопротивление машин должно соответствовать тяговому усилию трактора, развивающего в данных полевых условиях.

Машинотракторному агрегату необходимо иметь такую рабочую скорость, при котором будет обеспечиваться полное использование мощности двигателя и высокое качество работы. Высокая производительность должна быть обеспечена при минимальных затратах.

Машины входящие в агрегат, должны быть исправны и удобны в обслуживании.

1. Каждый трактор должен быть технически исправен, полностью укомплектован в соответствии с руководством.

2. При техосмотре, прежде всего, проверяют рулевое управление, ходовую часть и тормоза.

3. Все части рулевого управления должны быть надежно закреплены, а крепежные детали зафиксированы.

4. Тормоза в работе должны быть надежные в соответствии с правилами ПДД.

5. Все передачи должны легко включаться и выключаться.

6. Перед началом работы с прицепами и навесными орудиями необходимо проверить состояние прицепного устройства и навесной системы, все детали должны быть исправны, соединения не должны самопроизвольно рассоединяться.

7. Перед работой трактор смазывают, заправляют топливом и водой, зимой утепляют.

8. Машинно-тракторный агрегат должен обеспечить:

ь Соблюдение требований агротехники по качеству работы;

ь Рациональное использование энергетических и кинематических показателей трактора и с/х машин, высокую производительность и экономичность работы агрегата;

ь Удобства и безопасность обслуживающего персонала при управлении технологическом и техническом обслуживании;

ь Достаточную маневренность и проходимость агрегата при заданных условиях.

На практике чаще всего агрегат составляют применительно к трактору, предназначенному для выполнения заданной работы. Затем устанавливают режим работы агрегата, определяют основную и резервную передачи трактора.

Требования к МТА:

1. Высокое качество работы в полном соответствии с агротехническими требованиями.

2. Высокая производительность при номинальных затратах ресурсов (топливно-энергетических, финансовых, материальных) на единицу урожая.

3. Наименьшее отрицательное воздействие на окружающую среду.

4. Перечислить свойства надёжности машин и дать их характеристику.

Надежность — свойство объекта сохранять во времени и установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования.

Состояние, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствует требованиям нормативно-технической и (или) конструкторской документации называется работоспособным. Если хотя бы один из этих параметров не соответствует требованиям документации, наступает событие, заключающееся в нарушении работоспособного состояния машины, которое называется отказом.

Оборудование может потерять работоспособность в двух случаях: когда его узлы перестают функционировать или когда оно в процессе работы не обеспечивает требуемые параметры в заданных пределах (технологическую и геометрическую точность, равномерность перемещений и т. д.). В связи с этим различаются отказы элементов и параметрические отказы.

Отказы элементов. Отказы элементов являются явными и обнаруживаются обычным наблюдением. Это поломки, пластические деформации и разрушение контактирующих поверхностей, которые сопровождаются остановкой машины. Они легко обнаруживаются в общем потоке отказов. Различают внезапные и постепенные отказы элементов.

Внезапные отказы возникают как следствие перегрузок, связанных с неизбежными случайными колебаниями внешних условий и флуктуациями взаимодействия элементов. Если в случайном стационарном процессе наблюдается колебание нагрузки R(t) около среднего уровня R, возможен момент to, когда она достигнет значения, превосходящего допустимый предельный уровень Ru, и тогда произойдет отказ. Этот процесс носит название схемы мгновенных повреждений.

Постепенные отказы элементов машины происходят в результате накапливания износных или усталостных повреждений. В результате потери начальной прочности происходит поломка или пластическое деформирование детали.

Наиболее типичная для реальных машин схема возникновения отказа в результате действия нескольких причин, например нагрузки R(T) стационарного случайного процесса при уменьшающемся вследствие износа предельно допустимом уровне на- гружения Rn(t).

Параметрические отказы приводят к такому состоянию машины, при котором не обеспечивается сохранение в допустимых пределах выходных характеристик. Параметрические отказы обычно носят постепенный характер и подразделяются на отказы по технологическим и функциональным параметрам.

К отказам по технологическим параметрам относятся отказы по критериям точности обработки, шероховатости поверхности, качеству отделки и т. д. Отказ наступает в тот момент, когда численное значение критерия превышает его регламентированную нормативными документами величину. Появлению технологического отказа предшествует ухудшение параметров технического состояния станка и при выходе какого-либо одного или нескольких из них за предельные значения, регламентируемые ГОСТом и ТУ, наступает отказ по функциональному параметру.

Надежность — сложное свойство, которое в зависимости от назначения машины и условий ее применения представляет собой сочетание свойств: безотказности, долговечности, ремонтопригодности и сохраняемости.

Безотказность — свойство машины непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки (продолжительности или объема работы машины).

Долговечность — свойство машины сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонтов.

Долговечность и безотказность дополняют друг друга. В зависимости от характера производства и вида машины при оценке их надежности основными критериями являются безотказность или долговечность. Например, для дереворежущего станка общего назначения отсутствие отказов в течение смены скорее желательное, чем необходимое условие, поскольку после непродолжительного ремонта он вновь вступает в работу. Для автоматической линии безотказность становится такой же значимой, как и долговечность.

Ремонтопригодность — свойство, характеризующее приспособленность машины к предупреждению и обнаружению отказов и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонтов.

Сохраняемость— способность объекта сохранять значения показателей безотказности, долговечности и ремонтопригодности в течение и после хранения и (или) транспортирования.