- Как ремонтировать автомобиль

- Организация сборки автомобилей

- Характерными для поточной сборки автомобиля являются следующие признаки:

- Как ремонтировать автомобиль

- Технология сборки автомобиля

- Механизация технологии сборки автомобиля

- Приспособления, применяемые при технологической сборке автомобиля, подразделяются на следующие виды:

- §76. Способы и технологический процесс сборки автомобиля

- Технология сборки машин

Как ремонтировать автомобиль

Организация сборки автомобилей

Организация сборки автомобилей. Общую сборку автомобилей производят либо на универсальных рабочих местах при небольшом объеме производства и многономенклатурной производственной программе, либо на потоке в случае специализированных предприятий со значительным объемом производства. Общая сборка на ремонтном предприятии должна производиться в той же последовательности и с той же тщательностью, как и сборка нового автомобиля.

Сборка на универсальных рабочих местах характеризуется неподвижностью собираемого автомобиля, к которому подаются все составные части. Такая организация сборки требует продолжительного времени и сборщиков высокой квалификации.

Поточная сборка осуществляется при принудительном передвижении собираемого автомобиля. Автомобиль перемещается конвейером, на котором производится процесс сборки. Движение конвейера (непрерывное или периодическое) принимается в зависимости от размера производственной программы, такта выпуска, сложности сборочных операций и других технологических факторов. Отрезок времени между выходом со сборки двух готовых автомобилей называется тактом сборки.

Характерными для поточной сборки автомобиля являются следующие признаки:

за рабочим местом закреплена определенная сборочная операция;

собранный на предыдущем рабочем месте автомобиль передается на следующую операцию немедленно по окончании предыдущей;

на всех рабочих местах сборочной линии работа синхронизирована и производится по выбранному такту;

Процесс сборки автомобиля начинается, как правило, с установки рамы автомобиля на подставки при сборке на универсальных рабочих местах или на подвижные тележки при поточной сборке. Затем на базовую сборочную единицу (раму) устанавливают в строгой технологической последовательности все основные узлы и агрегаты: передний и задний мосты, карданную передачу, рулевое управление, двигатель в сборе с коробкой передач, радиатор, кабину, колеса и остальные узлы, механизмы и детали. В процессе сборки выполняются необходимые регулировочные работы.

При сборке необходимо обращать внимание на строгое центрирование агрегатов относительно друг друга, так как несоблюдение этого условия приводит к чрезмерному износу отдельных агрегатов и их преждевременному выходу из строя в процессе эксплуатации.

Как ремонтировать автомобиль

Технология сборки автомобиля

Механизация технологии сборки автомобиля

Выбор средств механизации сборочных работ зависит от количества собираемых автомобилей, а также от требуемой точности сборки. Наибольшая производительность и точность соединения деталей достигаются с помощью различных механизированных инструментов и приспособлений. По принципу действия механизированный инструмент с электрическим, пневматическим и гидравлическим приводом делится на следующие группы:

ударного действия — клепальные молотки, шиберы, кернеры;

вращательного действия — дрели, шлифовальные машины, гайковерты, отвертки.

Приспособления, применяемые при технологической сборке автомобиля, подразделяются на следующие виды:

для установки и соединения деталей — подставки с призмами для установки деталей на валы, поворотные столы для монтажа деталей и др.;

для напрессовки на валы зубчатых колес, шкивов, подшипников и т.д.;

контрольные приспособления и стенды для проверки качества сборки и определения действительных эксплуатационных характеристик сборочного узла или автомобиля.

В качестве подъемно-транспортных средств для обеспечения сборочного процесса используются электрические и гидравлические подъемники, мостовые краны, однобалочные мостовые краны (кран-балки), поворотные консольные краны, однорельсовые подвесные пути (монорельсы), оборудованные электрическими талями. Транспортировка деталей и узлов осуществляется с помощью электрокаров, электропогрузчиков, рельсовых и безрельсовых тележек, пластинчатых конвейеров (рольгангов), подвесных конвейеров. Для общей сборки автомобилей обычно используются грузоведущие конвейеры.

Рабочие места сборщиков располагают в порядке последовательности операций технологического процесса сборки. При выполнении сборочных работ должны соблюдаться правила техники безопасности.

Сборка должна производиться на специальных стендах или приспособлениях, обеспечивающих устойчивое положение собираемого изделия или сборочной единицы. Инструмент, используемый для сборочных работ, должен находиться в исправном состоянии и соответствовать своему назначению.

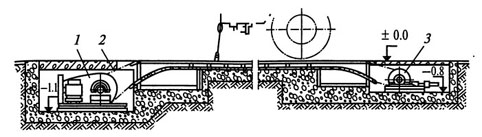

Грузоведущий конвейер: 1 — приводная станция; 2 — тяговая цепь; 3 — натяжная станция.

Электрические и пневматические инструменты перед началом работы необходимо опробовать вхолостую для проверки их исправности. Электрические провода и шланги пневмоинструмента не должны быть натянуты.

- Организация технического обслуживания

§76. Способы и технологический процесс сборки автомобиля

Автомобили собирают двумя способами: тупиковым и поточным.

Тупиковый способ сборки обычно применяют на предприятиях с небольшой программой ремонтных работ, поточный же способ — на специальных ремонтных предприятиях. Характеристика каждого способа рассматривалась ранее при разборке автомобиля. Применяют различные инструменты, позволяющие механизировать процесс сборки.

Технологический процесс сборки разных моделей автомобилей определяется их конструкцией, но общая последовательность сборки примерно одинакова.

Рассмотрим в укрупненном виде технологический процесс сборки грузового автомобиля ЗИЛ-130.

Сборка заключается в установке на раму автомобиля в определенной последовательности собранных, испытанных и окрашенных узлов и агрегатов. Раму располагают так, чтобы горизонтальные нижние полки продольных балок находились в верхнем положении. Устанавливают и закрепляют обоймы и дополнительные буфера передних и задних рессор, тягу соединения двигателя с рамой в сборе с чашками и буферами.

Затем устанавливают передний — и задний мосты в сборе с рессорами так, чтобы совместились отверстия передних ушек рессор и кронштейнов, вставляют и закрепляют пальцы. Задние концы рессор устанавливают накладками на сухари кронштейнов, вставляют втулки, совмещают отверстия вкладышей, втулок, устанавливают стяжные болты, пружинные шайбы и закрепляют гайки.

Следующей операцией является установка и закрепление амортизаторов передней подвески. В гнездо кронштейнов задней опоры двигателя вставляют опорные подушки.

Устанавливают и закрепляют воздушные баллоны, тормозной кран, пневматические трубопроводы, соединяя их с тормозным краном, воздушными баллонами и тормозными камерами передних и задних колес.

Размещают и закрепляют карданную передачу (основной и промежуточный карданные валы), закрепляют на раме брызговики двигателя, глушитель, амортизатор глушителя и приемные трубы глушителя. Краном поднимают шасси и переворачивают, опуская на деревянные подкладки под передний и задний мосты. Устанавливают буксирный прибор в сборе, соединяют с трубопроводами гибкие шланги тормозных камер передних и задних колес. На поперечину рамы устанавливают и закрепляют разобщительный кран, соединив его с тормозным краном.

На раме устанавливают и закрепляют кронштейн вала педали сцепления, надевают рычаг и закрепляют его болтом, подложив под головку болта пружинную шайбу. На вал педали надевают рычаг управления тормозным краном и устанавливают его в отверстие кронштейна. На наружный конец вала надевают педаль привода сцепления, предварительно вставив шпонку, и закрепляют болтом.

Устанавливают и закрепляют рулевой механизм с гидроусилителем, соединяют передний мост с рулевым механизмом продольной рулевой тягой, вставив в отверстие поворотного рычага и сошки вала рулевого механизма шаровые пальцы, и закрепляют их гайками. На передние концы продольных балок рамы устанавливают и закрепляют передний буфер, усилители и буксирные крюки, брызговики .облицовки радиатора.

Затем прокладывают пучки проводов, закрепляют их скобами, а соединительную трех- клеммную панель крепят к четвертой поперечине рамы. Аккумуляторную батарею устанавливают в гнездо, присоединяя соответствующие провода.

Устанавливают, закрепляют на раме двигатель в сборе со сцеплением и коробкой передач. К выпускному трубопроводу прикрепляют приемные трубы глушителя. Устанавливают и закрепляют первую трубку от крестовины тормозного крана к клапану регулятора давления и трубку от компрессора к первому воздушному баллону. Колено подводящего патрубка радиатора соединяют со шлангами и сливным краником, а затем устанавливают и соединяют хомутами с патрубком водяного насоса. Тягу от промежуточного рычага тормозного крана закрепляют с рычагом привода ручного тормоза, отрегулировав длину тяги и обеспечив зазор, равный 1,0 мм, между пальцем и скобой тяги. Рычаг педали сцепления соединяют с рычагом вилки включения сцепления, отрегулировав свободный ход педали — 35—50 мм.

На переднем кронштейне топливного бака устанавливают и закрепляют фильтр-отстойник. Устанавливают в кронштейны и закрепляют топливный бак, фильтр-отстойник и топливный насос.

Отвернув пробки наливных отверстий, заливают трансмиссионное автомобильное масло в картеры заднего моста и коробки передач. Через пресс-масленки смазывают узлы головой, рулевых тяг, подшипник вилки выключения сцепления, оси педали сцепления, стебля крюка буксирного прибора, шкворней поворотных цапф, пальцев передней и задней подвески, валов разжимных кулаков.

Устанавливают и закрепляют на передней поперечине рамы радиатор в сборе с рамкой подвески, кожухом вентилятора, жалюзи, масляным радиатором. При помощи хомутов соединяют шланги патрубка водяной рубашки и колена подводящего патрубка с патрубками радиатора. Также шлангами с трубками соединяют патрубки масляного радиатора с масляным картером двигателя и нижней секцией масляного насоса. Шлангами низкого и высокого давления соединяют бачок и корпус насоса с гидроусилителем рулевого механизма.

Затем устанавливают и закрепляют кабину в сборе с арматурой, электрооборудованием, отопителем, облицовкой радиатора, крыльями, подножками, капотом и колонкой рулевого управления. На рычаг переключения передач навертывают рукоятку, соединяют верхнюю и нижнюю части педали сцепления. Соединяют трубки пневматической системы с регулятором давления и воздушным манометром.

Далее соединяют провода с соответствующими узлами и датчиками автомобиля.

К полу кабины закрепляют передний и задний коврики. К ступицам крепят передние и задние колеса. Устанавливают подушки и спинки сидений пассажира и водителя.

Затем отсоединяют продольную рулевую тягу от рулевого механизма и заправляют маслом систему гидроусилителя, предварительно повернув рулевое колесо в крайнее левое положение. Масло доливают до тех пор, пока при вращении рулевого колеса от одного крайнего положения до другого не будет залить не менее 2,5 л. Затем включают двигатель и на режиме холостого хода доливают масло до уровня метки, вращая рулевое колесо от одного крайнего положения до другого и удерживая его в этих положениях в течение 2—3 с с усилием 10 кгс. Заливку масла заканчивают при прекращении выхода пузырьков воздуха из системы через масло в бачке насоса гидроусилителя. После заправки маслом закрепляют крышку бачка насоса, устанавливают сошку на валу рулевого механизма, предварительно совместив их метки.

Далее готовят собранный автомобиль к испытанию. Перед испытанием автомобиль подвергается внешнему осмотру. При осмотре проверяется комплектность, качество сборки, исправное действие и правильность регулировки отдельных механизмов и приборов, а также готовность к испытательному пробегу.

Проверяют состояние дверей. Они должны легко открываться, плотно закрываться и не иметь перекосов. Стекла дверей должны плавно опускаться и подниматься подъемными механизмами. Проверяют качество сборки капота двигателя. Он должен плотно закрываться, легко подниматься, опускаться и удерживаться в поднятом положении.

Обращают внимание на монтаж передних колес, которые не должны иметь ощутимого люфта при боковом качании. Проверяют работу приборов освещения и сигнализации, а также надежность крепления всех резьбовых соединений. Затем автомобиль полностью заправляют (водой, топливом, маслом), проверяют правильность подсоединения проводов зажигания и регулируют фары. Заправку осуществляют в соответствии с заводской инструкцией

Технология сборки машин

Сборочные работы являются заключительным этапом в производственном процессе изготовления станков и машин. Трудоемкость сборочных работ в машиностроении составляет 20-30% от общей трудоемкости изготовления изделия. От качества выполнения сборочных работ во многом зависят эксплуатационные характеристики станков и машин. Сборку осуществляют путем соединения с заданной точностью относительного положения составных элементов изделия.

Изделием в машиностроении называют любой предмет или набор ряда предметов, подлежащих изготовлению на предприятии. Изделием может быть любая машина, ее элементы в сборе, отдельные детали в зависимости от того, что является продуктом конечной стадии данного производства. Например, для станкостроительного завода изделием может являться станок, автоматическая линия, изготовление крепежных деталей — болтов, гаек и т. д.

Установлены следующие виды изделий:

- детали;

- сборочные единицы (узлы);

- комплексы;

- комплекты.

Деталь – изделие (составная часть изделия), изготовленное без применения сборочных операций. Деталь является первичным сборочным элементом каждой машины.

Сборочной единицей (узлом) называют изделие, составными частями которого являются детали в сочетании со сборочными единицами, которые могут в нее входить. Технологическим признаком составной части является возможность ее сборки обособленно от других элементов изделия. Различают составные части первого, второго и более высоких порядков. Деление изделия на составные части осуществляется по технологическому признаку. Составная часть первого порядка входит непосредственно в составную часть изделия, составная часть второго порядка – в составную часть первого порядка. Она может разделяться на составные части третьего порядка и детали и т. д. Составная часть высшего порядка разделяется только на детали.

Комплекс – это два и более изделия, не соединенных сборочными операциями, но служащих для выполнения взаимосвязанных эксплуатационных функций. В комплекс входят изделия, выполняющие основные функции, а также детали, сборочные единицы, предназначенные для выполнения вспомогательных функций, например, монтажа комплекса на месте его эксплуатации.

Комплект представляет собой два и более изделия, которые не соединены посредством сборочных операций. Эти изделия имеют общее эксплуатационное назначение вспомогательного характера, например, комплект запасных частей и т. д.

Сборку разделяют на общую и сборочных единиц (узлов). При общей сборке собирают изделие, при сборке сборочных единиц (узлов) – собирают составные части этого изделия. Элемент (деталь), с которого начинают сборку изделия или его составной части, называют базовым. Базовым элементом, например, металлорежущего станка, является станина.

Построение процессов общей сборки и сборки сборочных единиц представляют с помощью технологических схем сборки. Эти схемы показывают структуру и последовательность соединения сборочных единиц в изделие и их составных частей. В единичном, мелкосерийном и серийном производстве сборку сборочных единиц и общую сборку выполняют в сборочных цехах или сборочных участках механосборочных цехов. В крупносерийном и массовом производстве сборку сборочных единиц изделий осуществляют в конце поточных линий. Общую сборку выполняют в сборочном цехе.

В зависимости от характера производства, определяемого размером изделий, трудоемкости сборочных работ и факторов сборка может быть стационарной и подвижной.

Стационарная сборка выполняется на определенном рабочем месте, к которому подают необходимые детали. Существует два вида стационарной сборки:

- сборка по принципу концентрации операций, когда работу выполняют на одном рабочем месте одним рабочим или одной бригадой, которые собирают изделие, начиная с получения деталей и кончая испытанием. Эту форму сборки применяют главным образом при единичном производстве и иногда при мелкосерийном (например, сборка турбин);

- сборка изделия по принципу расчленения операций на узловую и общую сборку, когда сборочные единицы собирают несколько рабочих или бригад одновременно; собранные сборочные единицы подают на общую сборку, где из них специальная бригада собирает изделия. Так собирают металлорежущие станки и автомобили.

В производстве крупных изделий, имеющих значительную массу и большие габариты, применяют поточную сборку на подвижных стендах, при которой рабочий или бригада рабочих выполняют одну и ту же операцию, переходя от одного стенда к другому.

Подвижную сборку выполняют также двумя способами:

- сборка со свободным перемещением собираемого изделия от одной операции сборки к другой с помощью крана, конвейера, тележек на рельсовом пути, рольгангов и т. п.;

- сборка с принудительным передвижением собираемого изделия с помощью конвейера или тележек, замкнутых ведомой цепью.

Участок подвижной сборки может включать рабочие места, на которых выполняется стационарная сборка сборочных единиц и подготовка деталей к сборке.