Процесс очистки при ремонте автомобилей

Наиболее общая схема технологического процесса очистки при капитальном ремонте представлена на рис. 1. Автомобили, принимаемые в ремонт, поступают на участок очистки, где производятся наружная очистка, сушка, слив остатков топлива, воды, масла, осмотр и составление акта приемки. Затем автомобиль транспортируется на площадку хранения ремонтного фонда.

С площадки хранения ремонтного фонда автомобили доставляются в разборочно-моечный цех (участок), где поступают на линию очистки и разборки. На линии производится наружная очистка и сушка автомобиля; снятие кузова, кабины, оперения, колес, радиатора, топливного бака и электрооборудования; очистка шасси автомобиля с пропариванием картеров и разборка шасси автомобиля на узлы и агрегаты.

Рама, кузов, кабина, оперение, радиатор и топливные баки очищаются и промываются в моечных установках в разборочно-моечном цехе, а затем направляются на специализированные участки для ремонта.

Рекламные предложения на основе ваших интересов:

Рис. 1. Схема технологического процесса очистки автомобиля

Снятые с автомобиля агрегаты, а также товарные агрегаты проходят очистку, подразборку, вторичную очистку и передаются на участки окончательной разборки. Для повышения эффективности процессов очистки и упорядочения производства необходимо предусмотреть разделение работ по разборке и очистке двигателей от прочих агрегатов.

На ремонтных предприятиях используются различные схемы технологического процесса очистки, обусловленные программой предприятия, наличием производственных площадей и моечного оборудования. Практически они отличаются от общей схемы лишь степенью многостадийности.

Процесс очистки при ремонте автомобилей

Загрязнения и способы очистки.

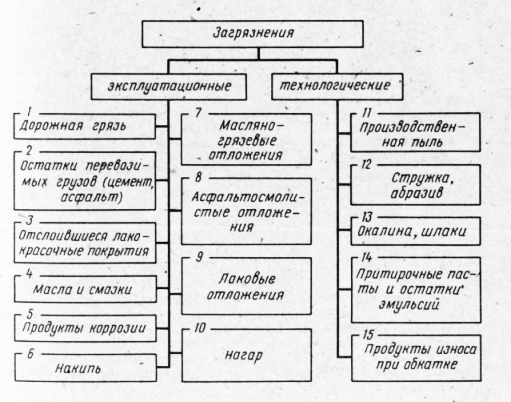

Автомобили и их составные части, поступающие в ремонт, могут иметь на поверхностях деталей различные загрязнения. Загрязнения делятся на эксплуатационные, возникновение которых связано с эксплуатацией автомобилей, и технологические, образующиеся в процессе ремонта автомобилей. В свою очередь, эксплуатационные загрязнения можно разделить на остатки (группы 1—4) и отложения (группы 5—10). Все загрязнения различны по условиям формирования и физико-механическим свойствам.

Наружные отложения подразделяются на пылегрязевые и масляно-грязевые. Эта группа загрязнений характеризуется небольшой адгезионной прочностью и для их удаления рекомендуется струйная мойка. Остатки смазочных материалов являются наиболее распространенными загрязнениями деталей автомобильной техники.

Рекламные предложения на основе ваших интересов:

Для очистки деталей от масляных загрязнений могут применяться струйная мойка и мойка погружением.

Асфальтосмолистые отложения требуют применения очищающих средств повышенной физико-химической активности. Для деталей с такими загрязнениями наиболее перспективна очистка погружением в раств^ряюще-эмульгирующие средства на основе органических растворителей с последующим ополаскиванием водой- с добавкой синтетических моющих средств.

Нагар относится к углеродистым отложенйям и практически не удаляется способами, применяемыми для снятия остатков масла или асфальтосмолистых отложений. В настоящее время для удаления нагара применяют очистку- косточковой крошкой. В последние годы для удаления нагара и накипи начали применять расплав солей — термохимический способ. В этом случае одновременно с нагаром удаляется и накипь. Как показал опыт внедрения, этот способ перспективен и наиболее эффективен для ремонтных предприятий с программой более 5 тыс. двигателей в год.

В зависимости от условий образования и химического состава различают следующие основные виды накипи: гипсовую, карбонатную и силикатную. Для удаления накипи в настоящее время может быть рекомендована кислотно-щелочная очистка погружением (или циркуляционная) и очистка в расплаве солей.

Очистку деталей от продуктов коррозии следует производить погружением в раствор ортофосфорной кислоты или механическим способом (металлоструйная обработка, обдирка).

В случае полного удаления отслоившегося лакокрасочного покрытия рекомендуются погружные ванны с раствором каустической соды, при частичном удалении — специальные смывки.

Цементно-бетонные остатки на металлических кузовах рекомендуется удалять методом погружения.

Они представляют собой многокомпонентные смеси химических веществ, каждое из которых выполняет определенные функции. Основу CMC составляют поверхностно-активные вещества ( ПАВ ), активность которых повышена введением щелочных электролитов.

Механизм мойки синтетическими моющими средствами можно представить в виде трех основных стадий:

— смачивание моющим раствором загрязнений и поверхности металла;

— перевод загрязнений в моющий раствор путем эмульгирования; удержание Загрязнений в моющем растворе и удаление их из зоны мойки во взвешенном состоянии.

Синтетические моющие средства выпускаются в виде порошка. Они нетоксичны, негорючи, пожаробезопасны и хорошо растворимы в воде. Растворы CMC допускают одновременную очистку ^деталей из стали, чугуна и цветных сплавов. Узлы и детали, подлежащие непродолжительному хранению (10—15 дней), не нуждаются после очистки растворами CMC в дополнительной противокоррозийной обработке. Ополаскивание деталей водой после мойки CMC рекомендуется производить только на финишных операциях мойки.

Общая технология мойки и очистки.

Для обеспечения требуемого качества очистки автомобилей, агрегатов и деталей при полной разборке необходимо применение многостадийного моечно-очистного процесса, включающего в общем виде следующие работы:

— предварительная наружная Очистка автомобилей; слив масел из агрегатов;

— мойка подразобранных автомобилей струйная или погружением с выпариванием или проявкой картеров агрегатов;

— мойка подразобранных агрегатов струйная или погружением; мойка деталей струйная или погружением (мойка Нормалей и мелких деталей должна производиться погружением);

— межоперационная струйная мойка при восстановлении и изготовлении деталей;

— обдув деталей сжатым воздухом и продувка трубопровбдов.

Предварительная наружная очистка и мойка автомобилей. Поступающие в ремонт-автомобили до их разборки должны быть вымыты. Для этой цели целесообразно использовать гидромониторную установку ОМ5285. Очистка осуществляется за счет высокого напора водяной струи, выходящей из гидромонитора, снабженного насадком. Температура воды 20—80 °С. Затем целесообразно произвести предварительную разборку машины. Мойку следует производить в моечной машине типа АКТБ152 в случае струйной мойки или в машине погружного типа.

Мойка агрегатов. Перед мойкой агрегатов необходимо предварительно произвести их подразборку. Для этого с двигателя должны быть сняты: масляный картер, крышки клапанной коробки или крышки коромысел, газопроводы; с коробки передач — крышка коробки передач верхняя и крышка люка картера; с раздаточной коробки — верхняя крышка люка картера и крышка бокового люка картера; с переднего и заднего мостов — тормозные барабаны в сборе со ступицами; с рулевого управления — нижняя крышка картера руля.

Мойка деталей, быбор способа мойки, моющего средства, продолжительности мойки деталей определяется видами загрязнения детали в процессе эксплуатации.

Очистка деталей

В процессе эксплуатации машин на наружных и внутренних поверхностях деталей откладываются загрязнения, различающиеся составом, свойствами, прочностью сцепления с поверхностью деталей. Загрязнения уменьшают устойчивость защитных покрытий, повышают скорость коррозионных процессов, снижают уровень культуры технического обслуживания и ремонта. Некачественное проведение очистных работ при ремонте снижает послеремонтный ресурс на 20-30%. Полное удаление всех загрязнений в значительной степени улучшает качество дефектации и восстановления деталей, позволяет повысить производительность труда на разборочных и сборочных работах на 15-20%.

Для полного удаления загрязнений на ремонтных предприятиях применяют многостадийную очистку деталей. Очистные работы, кроме наружной мойки машины при поступлении в ремонт, включают очистку подразобранной машины и сборочных единиц, очистку деталей перед дефектацией, очистку деталей перед сборкой агрегатов, мойку перед окраской. Выбор способа очистки во многом зависит от характера загрязнений, мест их отложения, размеров и формы деталей. Главным фактором, определяющим выбор способа очистки, является вид загрязнений.

Ремонтируемые машины могут иметь следующие виды загрязнений:

- отложения нежирового происхождения (пыль, грязь, растительные остатки), остатки ядохимикатов и маслянисто-грязевые отложения

- остатки смазочных материалов

- углеродистые отложения (нагар, лаковые пленки, осадки, асфальтосмолистые вещества)

- накипь

- продукты коррозии, остатки лакокрасочных покрытий

- технологические загрязнения, которые появляются при ремонте, сборке и обкатке (металлическая стружка, остатки притирочных паст, продукты износа шлифовальных кругов и др.)

Наибольшее распространение при ремонте машин получили следующие способы очистки:

- механический

- физико-химический

- термический

На специализированных ремонтных предприятиях, кроме того, применяют электрохимический, ультразвуковой и термохимический способы.

Моющие средства

Отложения на наружных поверхностях нежирового происхождения обычно удаляют струей воды, подогретой до температуры 70-80 «С. Для удаления остатков смазочных материалов применяют 1—2%-ный раствор каустической соды. Однако он малоэффективен, а повышение концентрации более 6% вызывает коррозию металлов. Кроме того, раствор каустической соды оказывает вредное воздействие на кожу человека.

В последние годы для очистки поверхностей используют синтетические моющие средства (CMC) типа МС, «Лабомид», «Темп» и др. Моющие средства представляют собой смеси щелочных солей и поверхностно-активных веществ (ПАВ). Они не токсичны, не горючи и взрывобезопасны. Их можно использовать для очистки деталей из черных и цветных металлов. ПАВ — это органические соединения, обеспечивающие разрушения жировых пленок, предупреждающие повторное осаждение загрязнений, создающие устойчивые эмульсии при соприкосновении с водной составляющей моющего раствора. Эти вещества ускоряют процесс очистки. Моющие средства МС-6, МС-16, МС-18 применяют преимущественно для удаления масляно-грязевых, смолистых отложений в машинах со струйной и циркуляционной очисткой сборочных единиц и деталей машин. Концентрация растворов — 15-25 г/л при температуре 75-85°С, МС-8 и МС-15 — при струйной и погружной очистке от прочных углеродистых отложений. Концентрация растворов — 20-25 г/л, температура 80—100°С.

Синтетические моющие средства «Лабомид-101» и «Лабомид- 102» применяют для удаления масляно-грязевых и асфальтосмолистых отложений при струйной очистке. Концентрация растворов — 10-15 г/л при температуре 70-85°С. «Лабомид-203» аналогично препарату МС-8 используют для удаления легких асфальтосмолистых отложений при погружной очистке, так как он характеризуется повышенным пенообразованием. Концентрация растворов — 20-30 г/л, температура 80-100°С. «Лабомид- 315» применяют для очистки от прочных асфальтосмолистых отложений в ваннах без подогрева (15-20*С) и без механического воздействия.

Препараты «Темп-100» и «Темп-ЮОА» представляют собой смеси щелочных солей, ПАВ и пассиваторов. Их применяют для струйной очистки деталей и сборочных единиц от масляно-грязевых отложений и защиты очищенной поверхности от коррозии (пассивация). Концентрация растворов — 10-15 г/л, температура 80-95 «С.

Моющие препараты «Комплекс» и ДИАС предназначены для струйной и пароструйной очистки машин от ядохимикатов. Концентрация растворов 5-6 г/л, температура 80-90°С (при пароструйной 95—100°С).

Органические препараты AM-15 и «Ритм» предназначены для очистки деталей двигателей от прочных смолистых отложений погружным способом в ваннах.

Препарат AM представляет собой раствор ПАВ в органических растворителях. Он токсичен, пожаро- и взрывоопасен. Температура его не должна превышать 40 «С. Препарат «Ритм» изготавливают на основе хлорированных углеводородов.

Для очистки деталей применяют органические растворители (бензин, керосин, ацетон, спирты и др.), смеси органических растворителей и кислотные растворы — водные растворы неорганических и органических кислот.

Очистка деталей от нагара, накипи может производиться в расплавах солей и щелочей в ванне при температуре 400—450 «С.

Оборудование для очистки деталей

В ЦРМ хозяйств, в районных мастерских общего назначения для очистки сборочных единиц и деталей используют преимущественно однокамерные струйные моечные машины ОМ-1366Г-01, ОМ-837Г, ОМ-4610-01 и др. По своему устройству они примерно одинаковы, состоят из моечной камеры, выдвижного стола (загрузочной тележки) для размещения очищаемых сборочных единиц и деталей обшей массой от 0,6 до до 1,5 т и ванны для моющего раствора. Моечные камеры оборудованы подвижным душевым устройством или вращающимся загрузочным столом. Моющий раствор подогревается до температуры 75-85 «С электрическим или огневым устройством. Напор струи в душевых устройствах в пределах 0,4-0,5 МПа создается центробежным насосом.

Для очистки деталей и малогабаритных сборочных единиц на участках ремонта двигателей, технического обслуживания машин в ЦРМ используют погружные моечные машины ОРГ-4990Б, ОМ-9Ю1 или OM-281-OI. Производительность машины ОРГ-4990Б — 0,4 т/ч; объем моющего раствора — 0,1 м3. На машине установлен турбулизатор для создания затопленного потока раствора, что ускоряет процесс очистки деталей.

Удаление твердых отложений. К твердым отложениям относятся нагар, накипь, продукты коррозии и лакокрасочные покрытия.

Нагар удаляют механическим, термическим и термохимическим способами. К механическому способу относятся:

- очистка поверхностей шабером

- металлической щеткой

- косточковой крошкой

- пескоструйная обработка

- гидроабразивная обработка

Хорошие результаты дает очистка нагара и накипи обдувом косточковой крошкой (из скорлупы косточковых плодов) на установке ОМ-3181. Перед очисткой детали обезжиривают, чтобы не загрязнять крошку.

Термический способ применяют для удаления нагара из выпускных и всасывающих коллекторов с избытком кислорода или нагревают детали в термопечах.

Термохимический способ удаления нагара и накипи с деталей из черных металлов заключается в погружении их в расплав солей и щелочей.

Очистка от накипи может производиться также механическим и химическим способами. Стальные, чугунные детали очищают от накипи погружением в раствор, состоящий из 100-150 г/л 8—9%-ной соляной кислоты, с последующей промывкой в горячей воде. Детали из алюминиевых сплавов очищают в 6%-ном растворе молочной кислоты при температуре 40°С.

Коррозию удаляют механическим или химическим способом. В первом случае детали очищают стальными щетками, наждачной бумагой вручную или специальными приспособлениями, подвергают пескоструйной или абразивно-жидкостной обработке. При химическом способе используют растворы серной, соляной или фосфорной кислот. Прокорродированные поверхности перед окраской рекомендуется Обрабатывать модификатором коррозии.

Рис. Схема моечной машины ОМ-1366Г-01: 1 — электродвигатель вентилятора; 2 — патрубок отсоса воздуха; 3 — трос; 4, 9 — трубопроводы; 5 — камера; 6 — электрошкаф; 7 — стена помещения; 8 — топливный бак; 10 — насос; 11 — фильтр; 12 — ванна; 13 — люк.

Краску с кабин и оперения машин удаляют механическим и химическим способом. Механический способ (очистка стальными скребками и щетками) применяют в ЦРМ хозяйств. Более эффективен химический способ, при котором поверхность обрабатывают специальной смывкой. Краска набухает и отделяется от металлической поверхности, поэтому легко очищается щетками. Применяются смывки СД, СП-6, АФТ-1 и др.