Испытания отремонтированных деталей

ПРИРАБОТКА И ИСПЫТАНИЕ СОСТАВНЫХ ЧАСТЕЙ АВТОМОБИЛЕЙ

Испытание — этоэкспериментальное определение количественных и (или) качественных характеристик объекта в результате воздействия на него при функционировании. При испытаниях характеристики свойств объекта могут либо оцениваться, либо контролироваться.

Основные задачи:

1) подготовка агрегата к восприятию эксплуатационных нагрузок

2) выявление возможных дефектов, связанных с качеством восстановления деталей и сборки агрегатов

3) проверка характеристик агрегатов в соответствии с требованиями технических условий или другой нормативной документации.

Приработка — это совокупность мероприятий, направленных на изменение состояния сопряженных поверхностей трения с целью повышения их износостойкости.

а) по назначению

б) по уровню проведения испытания

с) по этапу разработки продукции

д) по условиям и месту проведения

е) по продолжительности

ж) по виду воздействия

з) по результату воздействия

и) по определяемым характеристикам объекта

По результатам испытаний составляется протокол испытаний.

Испытания отремонтированных деталей

Испытание отремонтированных деталей производится как на этапе разработки метода восстановления, так и при серийном восстановлении деталей на производстве.

Испытание деталей проводят на экспериментальных установках, которые позволяют выполнять испытания в условиях, близких к эксплуатационным.

Испытания в условиях производства включают:

Испытания на трение (определяют механические потери без нагрузки, а также потери од нагрузкой и определяют зависимость КПД от нагрузки)

Испытания на прочность (определяют напряженные состояния, а также статическую, циклическую и ударную прочность, прочность при низких и высоких температурах и т.д).

Испытания на жесткость(определяют жесткость как отношение силы к перемещению в точках и направлениях, наиболее влияющее на работоспособность узла или агрегата)

Испытания на изнашивание(определяют линейный износ). Износ деталей оценивается при лабораторных, стендовых и эксплуатационных испытаниях.

Основные способы оценки износа:

- микрометрирование(измерение размеров детали мерительными инструментами),

- взвешивание(измерение износа по потерям массы с поверхностей трения),

- метод спектрального анализа(отбор проб масла),

- метод встроенных датчиков(фиксация изменения линейных размеров с помощью тензодатчиков и осциллографа),

- метод искусственных баз( значение износа определяется по изменению размеров искусственно нанесенных углублений, выполненных на изнашиваемой поверхности).

8.3. Испытания отремонтированных агрегатовПриработка и испытания проводятся на завершающей стадии технологического процесса ремонта агрегатов и выполняются на одном стенде. Целью приработки и испытания отремонтированного агрегата является его подготовка к восприятию эксплуатационных нагрузок, выявление дефектов, связанных с качеством ремонта деталей и сборки агрегатов, а также проверка соответствия характеристик агрегатов требованиям нормативно-технической документации.

Отремонтированные агрегаты проходят следующие испытания:

\ Приемочные – при освоении ремонта новой модели автомобиля

\ Контрольные – проверяется наличие стуков и шумов, выбросов и течи масла или топлива, подсос воздуха.

\ Приемо-сдаточные – оценивается качество сборки и приработки сопряжений двигателя.

\Инспекционные – оценивается состояние рабочих поверхностей основных деталей двигателя в

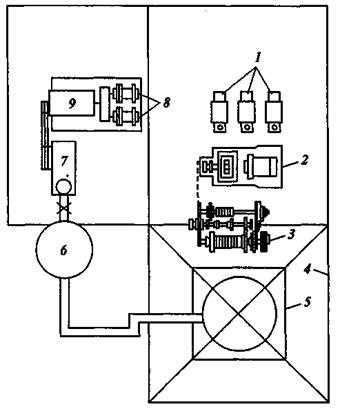

Приработка и испытания двигателей на АРП производятся на обкаточно-тормозных стендах переменного тока, включающих устройство для вращения двигателя в период холодной обкатки и поглощения мощности в период горячей обкатки и испытания, а также дополнительное оборудование, обеспечивающее двигатель топливом, охлаждающей водой и смазкой. Стенд состоит из асинхронной электрической машины АБК, которая холодной обкатке работает в режиме двигателя (рис. 8.1). Во время горячей обкатки электрическая машина работает в режиме генератора, отдавая ток в электрическую сеть.

Рис. 8.1. Электротормозной стенд:

/ указатель электротахометра; 2 — термометр для воды; 3 — циферблат весо-

ного механизма; 4 — манометр; 5 — термометр для масла; 6 — электрическая

балансирная машина АКБ; 7 — муфта; 8 — редуктор; 9 — плита; 10 — рама

Эффективную мощность двигателя на стенде определяют путём измерения крутящего момента, развиваемого двигателем при определённой частоте вращения коленчатого вала. Для определения крутящего момента используют тормозное устройство. В первую очередь тормозное устройство предназначено для поглощения механической энергии и преобразования её в тепловую или электрическую. Для замера тормозного момента при приработке двигателей под нагрузкой или крутящего момента при холодной приработке используют весовой механизм.

У двигателей первой комплектности проверяют экологические показатели: токсичность отработавших газов у карбюраторных, дымность у дизельных.

У отремонтированных двигателей проверяют характеристики вибрации и шума (с помощью шумомеров), уровень вибрации ( с помощью пьезоэлектрических датчиков).

Испытаниям также подлежат:

\ Топливные насосы высокого давления (ТНВД) – на неравномерность работы, условную жёсткость пружины, углы начала и конца впрыскивания.

\Фильтры тонкой очистки топлива

\Муфты опережения впрыскивания

\Форсунки – на давление начала впрыскивания, герметичность распылителя, качество распыла.

\Коробки передач – на качество сборки, самопроизвольное выключение передач, подтекание, повышенный шум.

\ Задние мосты – на выявление шумов высокого тона, работу главной передачи и дифференциала.

При всех работах по испытаниям и приработке необходимо строгое соблюдение техники безопасности.

Обкатка и испытание агрегатов

Сборочные единицы на заключительном этапе ремонта проходят обкатку и испытание. Обкатка имеет целью обеспечить приработку трущихся поверхностей и выявить дефекты, возникающие в результате допущенных при ремонте и сборке отклонений от технических требований.

Приработка — это результат обкатки, заключающийся в формировании оптимальной для эксплуатации микро- и макрогеометрии поверхности, ее физикомеханических свойств. В первый период обкатки происходит интенсивное выравнивание шероховатостей поверхностей трения и их изнашивание. Это приводит к более равномерному распределению нагрузки по трущимся поверхностям. В результате увеличивается износостойкость поверхностей за счет возрастания площади контакта сопрягаемых деталей, что оказывает значительное влияние на долговечность и безотказность агрегатов.

Повышенная нагрузка на агрегаты в начальный период обкатки может вызвать высокие контактные давления, значительный местный (локальный) нагрев трущихся поверхностей, схватывание, задиры и наволакивание. Во избежание этого приработку сопрягаемых поверхностей ведут при малых скоростях, нагрузках и обильной смазке.

Обкатка различных сборочных единиц длится 1—5 ч. Продолжительность обкатки зависит прежде всего от качества обработки деталей и точности сборки. Шероховатость поверхности должна быть близкой к той, которая получается после приработки деталей. Это обеспечит минимальный износ в начальный период приработки. Искажения геометрической формы и неточности сборки (перекосы) приводят к неравномерному распределению нагрузки на поверхности деталей и ускоренному их изнашиванию.

Введение при обкатке в масло различных присадок (коллоидного графита, дисульфида молибдена и др.) значительно сокращает время приработки деталей. Наиболее эффективно добавление в масло многокомплексных присадок. Для быстрого увеличения фактической площади контакта до оптимальной рекомендуется наносить на поверхности трения перед сборкой легкосрабатываемые покрытия (лужение, фосфатирование, меднение, оксидирование).

Агрегаты обкатывают на специальных стендах, позволяющих постепенно повышать скорость взаимного перемещения трущихся поверхностей и нагрузку на них. Стенды должны быть оснащены измерительными устройствами и приборами для определения величины тормозного момента, частоты вращения валов, для контроля режима смазки и т. д.

Приработку деталей агрегатов оценивают по значениям мощности, механических потерь на трение, температуры масла в узлах трения, по плавности работы агрегатов и другим показателям. После окончания обкатки агрегаты испытывают.

Испытание агрегатов — это экспериментальное определение значений параметров и показателей качества ремонта в процессе функционирования или при имитации условий эксплуатации. При испытании определяют основные показатели работы агрегатов, например мощность и удельный расход топлива двигателя, производительность и объемный к.п.д. насоса гидросистемы и т. д. Испытание должно проводиться при режимах, которые не вызовут разрушения трущихся поверхностей от перегрузки, а будут содействовать дальнейшему повышению их качества.

ПРИРАБОТКА И ИСПЫТАНИЕ АГРЕГАТОВ И МАШИН

Завершающими операциями технологического процесса ремонта являются приработка и испытание агрегатов и машин.

Собранное после ремонта оборудование должно отвечать техническим требованиям. О качестве ремонта судят по данным фактических эксплуатационных характеристик машины (развиваемая мощность, частота вращения, производительность, грузоподъемность, давление и др.) и правильности взаимодействия отдельных узлов и агрегатов.

Совершенно обязателен окончательный контроль после сборки сборочной единицы, агрегата или машины в целом. После тщательного осмотра и проверки правильности сборки производится приработка (обкатка) машины.

Различают холодную и горячую приработку. При холодной приработке машины испытывают без нагрузки и приводят в действие от постороннего источника энергии. При горячей приработке машину полностью собирают и прирабатывают под нагрузкой. Нагрузку на машину можно создавать при помощи тормоза (механического, электрического, гидравлического) или других устройств. Например, двигатели внутреннего сгорания подвергают сначала холодной приработке, а затем горячей, редукторы — только холодной приработке.

Допускается проводить ускоренную обкатку, которую выполняют с использованием специальных приработочных присадок, которые добавляют к смазочному маслу. При ускоренной обкатке двигателей приработочные присадки могут добавляться либо к всасывающему в цилиндры воздуху, либо к топливу.

Продолжительность приработки различна в зависимости от типа и назначения оборудования. В начальный период приработки без нагрузки проверяют правильность балансировки вращающихся частей машины, пригонки подшипников и качество сборки.

Весь период приработки машины строго контролируется специальным персоналом с использованием необходимых контрольно-измерительных приборов; ведется наблюдение за температурой подшипников, наличием, характером и величиной вибраций, уровнем шума в процессе приработки, скоростью изнашивания.

Первоначальная шероховатость влияет на продолжительность приработки. Чем больше отличается шероховатость, полученная при механической обработке, от шероховатости, устанавливающейся после приработки, тем больше продолжительность испытаний. Плохо приработавшиеся детали быстро изнашиваются. Окончание приработки характеризуется стабилизацией интенсивности изнашивания. По окончании приработки машину вскрывают, производят осмотр сопряжений и устраняют неполадки. Затем машину вновь собирают и подвергают испытаниям согласно инструкции.

Обычно полностью собранную машину подвергают приемочным, контрольным и специальным испытаниям. Приемочные испытания устанавливают соответствие фактических эксплуатационных характеристик машины техническим условиям и проводятся на специальных стендах в условиях, максимально приближенных к эксплуатационным.

Порядок испытаний определяется техническими условиями. Обнаруженные в процессе приемочных испытаний неполадки устраняют, после чего машину вновь подвергают повторным (контрольным) испытаниям.

При внесении в машину каких-либо новых элементов (новый материал, изменение качества поверхности и др.) проводят специальные испытания. Результаты испытаний оформляются в виде акта, а данные испытаний отмечаются в паспорте отремонтированной машины. Поскольку качественные и всесторонние испытания отремонтированной машины могут быть произведены только на специальном стенде, следует стремиться к созданию подобных стендов на всех ремонтных предприятиях нефтегазовой отрасли.

На рис. 8.16 приведена схема стенда для обкатки и испытания турбобуров. В состав стенда входят металлическая вышка высотой 27 м, лебедка с приводом и станцией управления, ротор, буровой насос с приводом, скважина глубиной 15-20 м и металлическая емкость до 15 м 3 с градуированной рейкой. Промывочная жидкость циркулирует по замкнутой системе, а фактическая производительность насоса определяется с помощью замерной рейки. Испытательный стенд оборудован контрольно-измерительными приборами и набором приспособлений для измерения высоты подъема вала верхней секции, приспособлением для запуска турбобура, приспособлением для измерения утечек через ниппель, моментомером для измерения тормозного момента, тахометром и регистрирующими манометрами.

Рис. 8.16. Схема стенда для испытания турбобуров:

1 — станция управления; 2 — электродвигатель; 3 — лебедка; 4 — вышка; 5 — ротор; 6 — емкость с промывочной жидкостью; 7 — буровой насос; 8 — электродвигатель; 9 — агрегат форсированного бурения

Обкатку турбобура на стенде производят при таком же примерно расходе промывочной жидкости, как и в эксплуатационных условиях.

В процессе обкатки проверяют плавность запуска турбобура; перепады давления на турбобуре при запуске, холостом режиме и торможении; герметичность резьбовых соединений; расход жидкости через ниппель; наличие посторонних шумов; биение вала турбобура; температуру в опорах; величину осевого люфта.

У секционных турбобуров перед обкаткой проверяют правильность их регулировки.

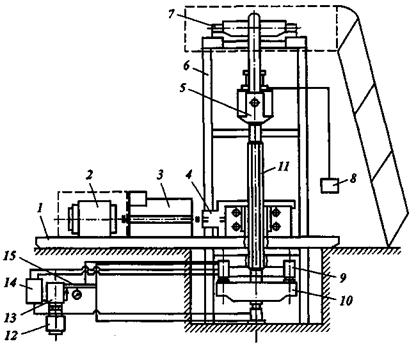

На рис. 8.17 приведена схема стенда для обкатки вертлюгов.

Стенд состоит из мачты для подвешивания вертлюга, привода для вращения ствола вертлюга и домкратов с траверсой для создания нагрузки на вертлюг. Высота мачты от основания до верхней площадки 8 м. На верхней площадке смонтированы подшипники, в которых установлена верхняя траверса. На траверсу надевают строп испытываемого вертлюга.

В нижней части мачты приварены поперечины, в которых смонтированы два гидравлических домкрата. Плунжеры домкратов упираются в нижнюю подвижную траверсу, на переводник которой навинчивают рабочую трубу. В основании пола по оси мачты установлен домкрат для поддержания нижней траверсы.

Рис. 8.17. Схема стенда для обкатки вертлюгов:

1 — рама; 2 — электродвигатель; 3 — коробка перемены передач; 4 — ротор; 5 -вертлюг; 6 — мачта; 7 — верхняя траверса; 8 — аппарат для регистрации температуры; 9 — домкрат; 10 — нижняя траверса; 11 — рабочая труба; 12 — электродвигатель насоса; 13 — насос; 14 — емкость для масла; 15 — нагнетательный коллектор

Приводная часть представляет полностью скомплектованный индивидуальный привод к ротору. Привод состоит из сварной рамы, на которой смонтированы два электродвигателя и четырехскоростная коробка передач.

Рабочая труба проходит через отверстие в столе ротора и в верхней части присоединяется к ниппелю ствола вертлюга.

К домкратам подведены трубопроводы гидравлической системы для подачи и отвода масла насосом.

Давление гидравлической системы контролируется манометрами. Уровни масла в коробке перемены передач и нижней траверсе определяются с помощью уровнемеров.

Стволу вертлюга вращение передается от электродвигателей через коробку перемены передач, ротор и рабочую трубу (квадрат). Нагрузку на вертлюг создают домкратами. Плунжеры домкратов, перемещаясь под действием нагнетаемого насосом масла, давят на нижнюю траверсу, усилие от которой передается через рабочую трубу на ствол вертлюга.

Перед установкой на стенд вертлюг должен быть полностью собран без грязевой трубы и манжет грязевого сальника. В корпус вертлюга должно быть залито масло в объеме, предусмотренном техническими условиями.

При обкатке вертлюгов нагрев масла допускается до 60°С. Температуру измеряют хромель-копелевыми термопарами, пропущенными внутрь корпуса вертлюга через заливочное отверстие, а регистрируют потенциометром.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет