Приработка деталей двигателя после ремонта

Для проверки качества ремонта, а также для определения развиваемой двигателем мощности и расхода горючего отремонтированный двигатель перед вводом в эксплуатацию необходимо иапытать.

Перед испытанием двигатель надо обкатать (приработать) т.е. надо, чтобы он некоторое время поработал от постороннего двигателя (холодная обкатка), а затем обычным путем — на топливе (горячая обкатка).

Обкатку отремонтированного двигателя производят для того, чтобы сгладить неровности на трущихся поверхностях, оставшиеся после механической обработки, и этим уменьшить трение и улучшить взаимодействие деталей в механизмах двигателя. Кроме того, во время обкатки регулируют отдельные механизмы двигателя (клапаны, систему смазки и др.), а также выявляют и устраняют дефекты, допущенные при ремонте и сборке.

Рекламные предложения на основе ваших интересов:

Холодная обкатка двигателя. Холодную обкатку двигателя производят на специальном стенде от постороннего двигателя сначала на малых оборотах, потом обороты постепенно увеличивают до номинальных и дают двигателю поработать в течение 1,5-2,0 ч, при этом его обильно смазывают охлажденной смазкой. Во время приработки внимательно наблюдают за нагревом трущихся частей двигателя.

В процессе холодной обкатки с прирабатывающихся поверхностей удаляется наибольшее количество имеющихся неровностей, в результате чего много мельчайшей металлической пыли попадает в масло и загрязняет его. Поэтому при холодной обкатке рекомендуется масло из двигателя периодически сливать, промывать картер и заливать в него свежее масло для дальнейшей приработки деталей.

После холодной обкатки производят горячую обкатку двигателя сначала без нагрузки, а затем и с нагрузкой.

Горячая обкатка двигателя. Горячую обкатку двигателя без нагрузки выполняют в течение часа, а с нагрузкой — около четырех часов. В процессе приработки с нагрузкой двигатель надо отрегулировать, устранить обнаруженные дефекты и подготовить его к испытаниям.

Перегрев шатунных и коренных подшипников, втулок распределительного вала и заднего подшипника вентилятора не допускается. Не должно быть также стука в подшипниках, поршнях, поршневых пальцах и системе газораспределения. Равномерный шум распределительных шестерен допускается.

Если в процессе приработки обнаружатся дефекты, которые на месте устранить нельзя, двигатель необходимо снять со стенда и передать в сборочное отделение (цех).

Испытание двигателя. Двигатель после приработки испытывают, чтобы установить развиваемую им мощность и расход топлива. Испытания проводят при соблюдении определенных условий, в частности, температура выходящей охлаждающей воды при испытании должна быть 85-95 °С, а температура масла в картере — не более 70 °С.

Для приработки и испытания двигателей после ремонта оборудуют специальные тормозные установки. Наиболее распространены установки с гидравлическими и электрическими тормозами.

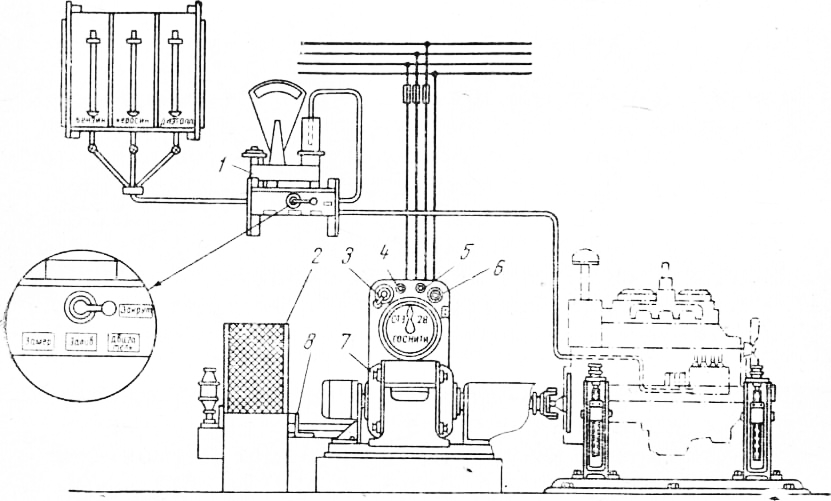

Обкатку и испытание двигателей в ремонтных мастерских выполняют на электрическом тормозном стенде СТЭУ -28-1000 (С -стенд, Т — тормозной, Э — электрический, У -универсальный, 28 — мощность электродвигателя в л. е., 1000 — синхронное число оборотов электродвигателя в минуту).

Электрический тормозной стенд (рис. 165) имеет приборы и приспособления для холодной и горячей обкатки двигателя, а-также для определения его мощности и расхода жидкого топлива. При холодной обкатке после ремонта двигатель приводится в движение электродвигателем. Число оборотов и мощность регулируют рукояткой 8 жидкостного реостата, включенного; в цепь ротора электродвигателя. Расход топлива определяют по показаниям весов. Температуру охлаждающей воды и масла; в картере контролируют с помощью термометров, давление масла — по манометру, а число оборотов коленчатого вала — по счетчику оборотов (тахометру).

Для определения мощности двигателя опускают электроды жидкостного реостата тормозного стенда в бак и таким образом нагружают двигатель. Двигатель нагружают до тех пор, пока число оборотов при максимальной подаче не достигнет номинальной величины. Максимальная подача определяется по углу поворота дроссельной заслонки или рейки топливного насоса.

Двигатель, прошедший испытание, подвергают контрольному осмотру для проверки состояния наиболее ответственных деталей цилиндров, поршней, поршневых колец, подшипников и шеек коленчатого вала (только шатунных).

Если указанные детали исправны и никаких дефектов в двигателе не обнаружено, снятые для контрольного осмотра детали промывают, смазывают и -ставят на двигатель. В картер заливают масло и дают проработать двигателю без нагрузки в течение 10 мин.

Только после этого двигатель считают годным к установке на электростанции для длительной эксплуатации и оформляют его прием из ремонта.

Если же при контрольном осмотре обнаружат серьезные дефекты, требующие замены части основных деталей шатунно-кривошипного механизма, двигатель после устранения дефектов снова ставят на приработку и испытание по полному циклу.

При осмотре подшипников надо убедиться, что на их поверхности нет трещин, раковин, выкрашиваний и других дефектов. Прилегание рабочей плоскости подшипников должно быть не менее 85%. Слой баббита не должен отставать от внутренней поверхности вкладыша. Масляные канавки не должны иметь наплывов.

Болты должны быть зашплинтованы новыми шплинтами и не должны проворачиваться в отверстиях шатуна.

Лекция 6. Приработка и испытание двигателя после ремонта

Приработка — это процесс изменения макро- и микрогеометрии, а также физико-механических свойств трущихся поверхностей деталей механизма или агрегата с целью подготовки его к восприятию эксплуатационных нагрузок.

Приработка является заключительным этапом ремонта двигателя. На крупных ремонтных предприятиях, выполняющих капитальный ремонт двигателей, их приработка и испытание после ремонта осуществляется на специальных испытательных стендах в три стадии:

1. холодная приработка, когда коленвал двигателя принудительно приводится во вращение внешним источником энергии (обычно электродвигателем);

2. горячая обкатка без нагрузки, когда обкатываемый двигатель работает самостоятельно;

3. горячая приработка с нагрузкой, когда двигатель работает, преодолевая сопротивление нагрузочного тормозного устройства (электродвигатель, работающий в режиме генератора или гидротормоз).

1. Холодная приработка двигателя производится на испытательном стенде, оборудованном системой принудительной циркуляции масла с его подогревом. Холодная приработка производится при малых оборотах коленвала в течение часа:

30 мин при частоте 450. 500 мин 1 ;

30 мин с постепенным увеличением частоты вращения коленвала двигателя до 900. 950 мин 1 .

После окончания холодной приработки отсоединяют от двигателя систему принудительной циркуляции масла, заливают масло в картер двигателя до нормального уровня и производят горячую приработку (обкатку).

2. Горячая обкатка двигателя без нагрузки (на х. х.) производится в течение 50. 60 мин при постоянном увеличении частоты вращения коленчатого вала от 900 до 1500. 1600 мин 1 и более в зависимости от марки двигателя.

При этом проверяют подтекание охлаждающей жидкости, топлива и масла через соединения трубопроводов и прокладки, давление масла в с. с., наличие стуков и шумов в работе двигателя. При выявлении неисправностей двигатель останавливают, производят их устранение, а затем продолжают обкатку. Рекомендуемые режимы горячей приработки двигателей приведены в таблице.

Режим горячей обкатки двигателей без нагрузки

| Модель двигателя | Циклы обкатки* | ||||

| ВАЗ-2108 | 750. 800/2 | 1000/3 | 1500/4 | 2000/5 | — |

| ВАЗ-2105, 2106 | 800/15 | 2000/15 | 2600/15 | ||

| МеМЗ-245 | 900. 1100/5 | 1900..2100/5 | 2900..3100/5 | 3900..4100/5 | 4100..4500/5 |

| УЗАМ-ЗЭ1, | 950..1050/15 | 1400..1500/5 | 1900..2000/5 | 2400..2500/5 | 2900..3000/5 |

В числителе указана частота вращения коленчатого вала двигателя (мин), в знаменателе — время обкатки (мин).

Горячая приработка двигателя под нагрузкой производится с дальнейшим постепенным увеличением оборотов, а также нагрузки на двигатель в соответствии с рекомендуемыми для данного двигателя режимами обкатки, с помощью специального нагрузочного устройства при такой приработке постоянно увеличивают тормозной момент, и соответственно возрастает развиваемая двигателем мощность.

При отсутствии специального испытательного стенда отремонтированный двигатель можно обкатать после его установки на автомобиль.

Обкатка двигателя на а/м производится сначала на х. х. в соответствии с приведенными выше рекомендациями по горячей обкатке двигателя без нагрузки. А затем двигатель обкатывается на пробеге 5000 км с соблюдением рекомендуемых в инструкции по эксплуатации максимальных скоростей движения на каждой передаче.

Необходимо учитывать, что после ремонта двигатель имеет повышенное сопротивление вращению, поэтому в течение его обкатки не рекомендуется доводить его работу до максимальных режимов. В обкаточный период необходимо более часто, чем при обычной эксплуатации, проверять отсутствие подтеканий о. ж., топлива и масла, наличие посторонних шумов, а также контролировать pмасла и tо. ж. и оперативно устранять выявление неисправности.

Замена масла в двигателе после ремонта осуществляется в более короткие сроки — первая замена производится через 1000 — 2000 км пробега, а далее — в соответствии с рекомендацией инструкции по эксплуатации данного а/м.

Лекция 7. Ремонт и ТО КШМ

Ремонт КШМ состоит в замене или ремонте его деталей и производится обычно со снятием двигателя с а/м. Без снятия двигателя с автомобиля производится снятие и установка крышки головки блока цилиндров, головки блока цилиндров, поддона масляного картера и замена их прокладок. При установке данных деталей для обеспечения герметичности затяжка гаекили болтов их крепления производится в определенном порядке в соответствии с общим правилом крепления корпусных деталей: от центра к периферии крест-накрест.

1. Снятие и установка крышки головки цилиндров производится при:

1.1.необходимости снятия головки цилиндров двигателя при ее замене или ремонте;

1.2.при подтяжке гаек или болтов ее крепления к блоку цилиндров;

1.3. при замене прокладки головки блока

1.4. при ТО и ремонте механизма газораспределения (регулировке зазоров клапанов, замене маслоотражательных колпачков и других деталей механизма газораспределения).

При снятии крышки головки блока цилиндров делать это нужно осторожно, чтобы не повредить прокладку крышки, и желательно иметь в наличии запасную прокладку для замены в случае повреждения ее при разборке либо при обнаружении ее растрескивания, а также при снижении уплотняющих свойств прокладки при ее затвердевании, если она изготовлена из резины.

2. Снятие и установка головки цилиндров производится при:

2.1. необходимости ее замены или ремонта;

2.2. при замене прокладки головки из-за нарушения ее герметичности,

2.3. при ремонте механизма газораспределения, а также для удаления нагара на днищах поршней и стенок камер сгорания, когда применение специальных составов для удаления нагара без снятия головки не дает результатов (признаки отложения нагара — перегрев двигателя и продолжение работы двигателя в течение нескольких секунд после выключения зажигания).

Снятие головки блока цилиндров производится в следующей последовательности:

1. слить охл. жидкость;

2. снять приборы на головке, и отвернуть болты (гайки) ее крепления;

3 осторожно снять головку, чтобы не повредить прокладку. Если прокладка приклеилась, то ее надо отделить тупым ножом или тонкой металлической пластиной.

Для удаления нагара поочередно устанавливают поршни в ВМТ, размягчают нагар ветошью, смоченной керосином, и удаляют его скребком из дерева или мягкого металла. То же самое следует проделывать и со стенками камер сгорания в головке.

Устанавливают головку цилиндров в обратной последовательности. При установке старой прокладки ее необходимо натереть порошкообразным графитом, однако для гарантированного обеспечения герметичности при каждом снятии-установке головки блока цилиндров следует (на двигателе ВАЗ-2108 в обязательном порядке) заменять прокладку головки на новую. После установки головки производится затяжка ее креплений к блоку.

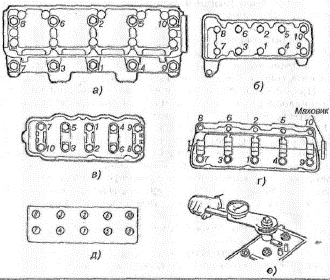

Затяжка креплений головки цилиндров производится на холодном двигателе динамометрическим ключом с определенным моментом и в определенной последовательности (см. рис.).

Последовательность крепления болтов и гаек шпилек головок цилиндров двигателей:

а — ВАЗ-2108; б — ВАЗ-2105, -2106; в — УЗАМ-331; г — МеМЗ-245; д — 3M3-4Q2; е — затяжка динамометрическим ключом.

Пример.

На двигателе ВАЗ-2108 затяжка болтов осуществляется в четыре приема: вначале моментом 20 Н • м (2,04 кгс • м), затем 69. 85 Н * м (7,08. 8,74 кгс • м); после этого все болты доворачивают еще дважды на 90°. В процессе эксплуатации головка не нуждается в подтягивании крепежных элементов, так как между блоком и головкой установлена безусадочная прокладка и применены специальные болты. На остальных двигателях затягивать болты следует в два приема: сначала с половинным моментом, а затем окончательно с полным. Момент окончательной затяжки десяти болтов на двигателе ВАЗ-2105 и -2106 96. 118 К • м (9,8. 12,1 кгс-м), а одиннадцатого болта с резьбой М8 двигателя 2106 — 31. 39 Н * м (3,2. 4,0: кгс • м), тек на двигателе УЗАМ-331 —■ 88. 98 Ы • м (9. 10 кгс • м) и болтов на двигателе МеМЗ-245 — 93. 103 Н • м (9,5. 10,5 кгс • м). Для ремонта и замены остальных деталей КШМ двигатель снимают с автомобиля и осуществляют частичную юга полную его разборку, общий порядок которой рассмотрен выше. Проверка технического состояния деталей КШМ производится с целью определения возможности их дальнейшей установки на автомобиль либо необходимости их ремонта или замены.

Блок цилиндров после разборки тщательно очищают и промывают внутренние полости (особенно каналы смазочной системы) горячим (температура 75. 85°С) раствором каустической соды. Затем его продуваюти просушивают сжатым воздухом. Проверка технического состояния состоит в тщательном визуальном контроле целостности блока (отсутствия обломов, трещин и пробоин), а также в измерении величин его деформации и износов поверхностей цилиндров (у гильзованных двигателей — гильз цилиндров и посадочных поверхностей под гильзы в блоке) и отверстий под коренные подшипники.

При наличии повреждений в блоке (трещин, сколов, пробоин) он, как правило, подлежит замене. Небольшие трещины можно устранить с помощью сварки либо заделать эпоксидным составом. При определении деформации блока цилиндров контролируют неплоскостность его разъема с головкой цилиндров и соосность отверстий под коренные подшипники.

Неплоскостность разъема блока с головкой цилиндров проверяется с использованием набора щупов и поверочной плиты или линейки. Линейка устанавливается по диагонолям плоскости разъема и посредине в продольном и поперечном направлениях и с помощью подложенного под нее щупа определяется величина зазора между линейкой и щупом. Если зазоры не превышают 0,1 мм, то блок пригоден для дальнейшего использования. При зазорах не более 0,14 мм допускается прошлифовать плоскость разъема для устранения ее неплоскостности. Если зазоры более 0,14 мм блок подлежит замене.

Несоосность отверстий коренных подшипников проверяется при помощи специальной оправки (скалки), вставляемой в отверстия коренных подшипников с установленными и затянутыми с требуемым моментом крышками. Если оправка вставляется одновременно во все отверстия коренных подшипников, то блок пригоден для дальнейшего использования, а если нет — блок подлежит замене.

Затем производится измерение диаметров цилиндров и отверстий под коренные подшипники в блоке при помощи индикаторного нутромера (см. рис. 208) и сравнение их с данными приложения 1. При износах отверстий свыше допустимого блок бракуется либо производится расточка цилиндров под ближайший ремонтный размер поршней с последующей установкой в них поршней и поршневых колец соответстующего ремонтного размера.

Коленчатый вал, снятый с двигателя, предварительно тщательно промывают, отворачивают пробки масляных каналов, очищают и продувают полости маслинных каналов. Затем осуществляется визуальный контроль с целью определения наличия трещин, следов повышенного износа поверхностей и состояния резьб. При наличии трещин вал подлежит замене. При срыве резьбы не более двух ниток производится ее прогонка. Затем производится измерение диаметров коренных и шатунных шеек и сравнение с данными приложения 1 и определение возможности дальнейшего использования коленчатого вала без ремонта, возможности перешлифования шеек под ремонтные размеры либо необходимости его замены.

Шейки коленчатого вала замеряются микрометром в двух взаимно перпендикулярных плоскостях по двум поясам.

Перешлифовка всех одноименных шеек производится под один ремонтный размер.

Для контроля перпендикулярности торцевой поверхности фланца для крепления маховика и оси коленчатого вала измеряется биение торцевой поверхности с помощью микрометрической индикаторной головки при прокручивании коленчатого вала.

Маховик контролируют по состоянию поверхности плоскости прилегания ведомого диска сцепления, состоянию ступицы и зубчатого обода (венца). Плоскость прилегания ведомого диска должна быть гладкой, без рисок и задиров. Биение плоскости маховика в сборе с коленчатым валом не должно превышать 0,10 мм на крайних точках, в противном случае плоскость прилегания необходимо прошлифовать либо заменить маховик.

При наличии трещин маховик следует заменить. При наличии забоин на зубьях обода маховика их следует зачистить, а при значительном износе или повреждениях — заменить обод маховика. Перед напрессовкой обод необходимо нагреть до температуры 200. 230°С и напрессовать на маховик.

Проверка состояния и подбор деталей поршневой группы рассмотрен выше при описании сборки двигателя.

Техническое обслуживание кривошипно-шатунного механизма. После пробега первых 1500. 2000 км, а в дальнейшем только после снятия головки блока цилиндров, а также при появлении признаков прорыва газов или подтекания охлаждающей жидкости в соединениях необходимо подтягивать гайки шпилек и болты головки блока цилиндров в установленной последовательности. В эти же сроки подтягивать винты или болты крепления поддона картера двигателя.

Через каждые 10000. 15000 км пробега следует проверять и при необходимости подтягивать болты и гайки крепления опор двигателя, очищать от грязи и масла их резиновые подушки. По мере загрязнения, а при езде по пыльным и загрязненным дорогам ежедневно, протирать поверхность двигателя ветошью, смоченной специальным очистителем.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).