§ 19. Конструкции судовых двигателей внутреннего сгорания

Любой двигатель внутреннего сгорания имеет аналогичные по конструкции основные узлы и детали, а также механизмы и системы. Все они могут быть сгруппированы следующим образом (рис. 38):

неподвижные детали, образующие остов двигателя — фундаментная рама 1, станина (картер) 2, блок цилиндров 3 и крышка цилиндров 4;

подвижные детали, или кривошипно-шатунный механизм,— поршень 9, поршневые кольца 8, поршневой палец 10, шатун 11, коленчатый вал 16, маховик и др.;

механизм газораспределения — впускные и выпускные клапаны 6 с пружинами, детали привода клапанов (толкатель) 7, 12, 13, 14, шестерни 15 и 17 привода распределительного вала и т. д.;

топливоподающая система — топливный бак, фильтры, топливо-подкачивающий насос, топливный насос высокого давления, регуляторы топлива, трубопроводы, форсунки и др.;

система смазки и охлаждения двигателей — масляный бак, трубопроводы, фильтры, масляные насосы (приводные и ручные), маслоподкачивающие насосы, охлаждающие водяные насосы и т. д.;

система наддува и продувки свежим воздухом (для двухтактных двигателей) —продувочные насосы, компрессоры, газовые турбины и др.

Рис. 38. Устройство двигателя внутреннего сгорания.

Кроме этого, двигатель оснащается различными пусковыми и реверсивными устройствами, измерительными приборами и арматурой.

Остов двигателя. Остов двигателя служит для соединения в один жесткий блок всех неподвижных деталей двигателя, для расположения в нем подвижных частей, на нем — всех навешиваемых механизмов и для крепления двигателя к судовому фундаменту.

Основанием двигателя является фундаментная рама. Она состоит из двух продольных балок коробчатого или двутаврового сечения, на которые устанавливаются обычно стойки и станины, и нескольких поперечных балок специальной формы с расточками для установки рамовых подшипников. Фундаментные рамы современных судовых двигателей изготовляют литыми (чугунными или стальными) или сварными. Они бывают закрытые и открытые, цельные и составные.

Нижняя часть закрытой фундаментной рамы, т. е. поддон, представляет собой одно целое с продольными и поперечными балками. Между поперечными балками располагаются кривошипы коленчатого вала, поэтому пространство между ними и продольными балками называется мотылевым колодцем. В нижней части поперечных балок имеются отверстия для перетекания масла из одного мотылевого колодца в другой.

В целях облегчения обработки, транспортировки и монтажа на судне фундаментные рамы двигателей большой мощности выполняют по длине составными из двух и более частей. Отдельные части пригоняют друг к другу и соединяют болтами. Для двигателей средней мощности фундаментные рамы изготовляют открытыми. В этом случае поддон изготовляют отдельно из тонкой листовой стали и крепят шпильками к нижней части рамы. Рама становится более легкой, но менее жесткой. В быстроходных и легких двигателях применяют так называемые картерные рамы, позволяющие устанавливать блок цилиндров непосредственно на раме, в результате чего отпадает необходимость в станинах.

На рис. 39 показан общий вид закрытой фундаментной рамы с уложенным на нее коленчатым валом и с закрепленными крышками рамовых подшипников. В нижней части рамы виден поддон и отверстие для стока отработанного масла. С боков рама имеет по всей длине горизонтальные полки с приливами, в которых находятся отверстия для болтов, соединяющих раму с судовым фундаментом.

Рис. 39. Общий вид закрытой фундаментной рамы.

Станина двигателя присоединяется к фундаментной раме на болтах. Станины изготовляют цельными и составными, литыми (из чугуна или стали) и сварными. Для двигателей большой мощности станины выполняют открытого типа в виде отдельно стоящих, соединенных между собой вверху и внизу колонн, которые обычно располагают в плоскости рамовых подшипников и крепят к фундаментной раме. Такая конструкция значительно увеличивает жесткость остова двигателя и обеспечивает свободный доступ к движущимся деталям и подшипникам. Колонны чаще всего выполняют двутаврового сечения с поперечными ребрами жесткости. Сверху на колонны устанавливают цилиндры двигателя.

Если станина мощного двигателя отлита из чугуна, применяют так называемые анкерные связи — длинные стяжные болты 1, соединяющие цилиндры 2, станину 3 и фундаментную раму 4 в одно целое (рис. 40). Это позволяет уменьшить толщину стенок станины, повысить прочность и жесткость всей конструкции.

Рис. 40. Литая станина мощного двигателя.

В двигателях малой и средней мощности применяют станины закрытого (коробчатого) типа. Такая станина представляет собой цельную отливку в виде коробки, открытой снизу (см. рис. 38). Полость, образуемая станиной 2 и фундаментной рамой/, носит название картерного пространства, а сама станина, присоединенная на болтах к фундаментной раме, называется картером. К верхней части картера крепят рабочие цилиндры 3 двигателя. Такая конструкция остова двигателя увеличивает его продольную жесткость, позволяет иметь отдельные, не собранные в блок цилиндры и облегчает фундаментную раму.

В последнее время в двигателях средней мощности широко применяют сварные блочные конструкции фундаментных рам и станин, которые обладают значительной жесткостью и меньшим весом по сравнению с литыми чугунными станинами.

Рабочие цилиндры современных двигателей изготовляют или каждый в отдельности, или чаще всего в виде блочной конструкции. Преимущество блочной отливки цилиндров в том, что она повышает жесткость конструкции, уменьшает вес и габарит двигателя, снижает стоимость изготовления цилиндров. Дизели малой и средней мощности имеют обычно блочную конструкцию цилиндров, и только двухтактные (изредка — четырехтактные) двигатели большой мощности — отдельные цилиндры.

Конструкция отдельного цилиндра четырехтактного двигателя показана на рис. 41. Цилиндр состоит из наружной рубашки 1 (цилиндра) и рабочей втулки 2, запрессованной в цилиндр и опирающейся буртиком 9 на кольцевой выступ, имеющийся в верхней части наружного цилиндра. Между наружной рубашкой и втулкой образуется полость — зарубашечное пространство, куда поступает непрерывно циркулирующая охлаждающая вода. От охлаждающего насоса через отверстие 3 вода вначале попадает в нижнюю часть зарубашечного пространства, а затем поднимается вверх и переходит в полость охлаждения крышки цилиндра через отверстие 8- Внутренняя поверхность рабочей втулки при работе двигателя смазывается. Смазка осуществляется при помощи штуцеров, ввернутых в цилиндр, через которые масло под давлением попадает на внутреннюю поверхность втулки. Вторым способом смазки является смазка разбрызгиванием (для быстроходных двигателей), когда масло фонтанирует из торцевых зазоров подшипников коленчатого вала и разносится при движении поршня по всей рабочей поверхности втулки.

Рис. 41. Цилиндр четырехтактного двигателя.

Наружная рубашка имеет фланец 4, которым цилиндр крепится к станине двигателя. В нижней части рубашки расположен поясок 5 для фиксирования положения втулки. В пояске выполняют кольцевую выточку, в которую укладывается резиновое кольцо 6 круглого сечения, что обеспечивает плотность соединения, т. е. предотвращает проникновение охлаждающей воды из зарубашечного пространства в картер двигателя. Для осмотра и очистки зарубашечного пространства в наружной рубашке предусмотрены горловины 7, плотно закрываемые крышками.

Конструктивные особенности рабочих цилиндров двухтактных двигателей обусловлены системой продувки и расположением продувочных и выпускных окон. В отличие от цилиндров четырехтактных двигателей в стенках этих рабочих цилиндров расположены каналы для подвода продувочного воздуха и удаления отработавших газов. Это обстоятельство приводит к необходимости уплотнения между вставной втулкой и рубашкой не только в ее нижней части, но и в районе продувочных и выпускных окон. В канавки, прилегающие к окнам, закладывают кольца из красной меди, а в остальные — резиновые кольца.

В быстроходных дизелях для уменьшения их веса рабочую втулку изготовляют заодно с крышкой цилиндра из легированной кованой стали, а рубашку из листовой нержавеющей стали приваривают к втулке. Применение отдельных вставных втулок благоприятно отражается на работе и ремонте двигателя: уменьшаются тепловые напряжения в металле цилиндра и втулки, так как последняя может удлиняться при нагреве; достигается возможность изготовления втулок из более прочного и износоустойчивого материала, чем стенки наружного цилиндра. Основное преимущество — возможность замены втулки при износе ее рабочей поверхности, что упрощает изготовление и ремонт цилиндров.

Крышка, или головка, цилиндра — наиболее ответственная и сложная по конфигурации деталь остова двигателя. Она крепится к верхнему фланцу цилиндра при помощи шпилек. Для обеспечения плотности соединения в кольцевую выточку 10 буртика 9 (см. рис. 41) втулки рабочего цилиндра закладывают красно-медную или медно-асбестовую прокладку, которая обжимается выступающим буртиком крышки.

По геометрической форме крышка цилиндра напоминает пустотелую круглую или прямоугольную коробку, имеющую два днища и боковые стенки. Нижнее днище находится в наиболее тяжелых условиях работы, оно подвержено высоким давлениям и температуре газов, образующихся в цилиндре. В полости между верхним и нижним днищами циркулирует охлаждающая вода, поступающая из зарубашечного пространства цилиндра. Таким образом, крышка является не только наиболее ответственной, но и наиболее нагруженной деталью остова двигателя, так как в ней возникают как механические, так и тепловые напряжения, вызываемые неравномерным нагревом ее стенок.

В крышке цилиндра четырехтактного двигателя (рис. 42) предусмотрены отверстия 1 для размещения двух впускных клапанов, в центре — отверстие 3 для форсунки и сбоку от него — отверстие 2 для пускового клапана. Кроме того, крышка имеет вертикальный индикаторный канал 4, а внизу — горизонтальную перегородку 5, которая служит для улучшения охлаждения нижнего днища. Охлаждающая вода омывает вначале нижние днища, а затем по мере нагревания по специальным переходам в горизонтальной перегородке перетекает в верхнюю часть плоскости крышки. Крышка цилиндра двухтактного двигателя отличается более простым устройством.

Рис. 42. Крышка цилиндра четырехтактного двигателя.

Вследствие тяжелых условий работы цилиндровых крышек материалы, из которых они изготовляются, должны отличаться высокой механической прочностью, жаростойкостью, хорошими литейными свойствами и незначительным коэффициентом линейного расширения.

Моторист-рулевой

Остов образует внешний контур двигателя и состоит из неподвижных деталей, воспринимающих силы давления газов и силы инерции движущихся частей. Элементы остова должны быть жестко связаны между собой и с судовым фундаментом.

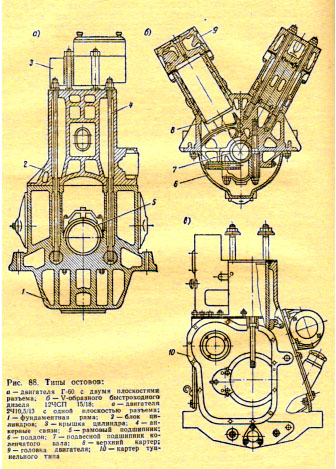

Современные двигатели речных теплоходов имеют остов с двумя и с одной плоскостью разъема (рис. 88). Это позволяет увеличить жесткость элементов остова без значительного усложнения технологии их изготовления. Более крупные двигатели для упрощения монтажа и обслуживания тяжелых деталей остова могут иметь три плоскости разъема.

Остов быстроходного V-образного двигателя (рис. 88,б) в отличие от ранее рассмотренного не имеет фундаментной рамы. Ее функции выполняет картер, называемый иногда верхним. Подшипники, в которых вращается коленчатый вал, монтируются к картеру снизу, и вал находится как бы в подвешенном состоянии. Верхний картер своими приливами, или лапами, крепится к судовому фундаменту. Такая конструкция корпуса позволяет обеспечить большую жесткость и малый вес, но затрудняется доступ к коленчатому валу. Нижняя часть двигателя (нижний картер) представляет собой легкий поддон, служащий в основном для сбора масла. Двигатель имеет одну общую крышку на все цилиндры, называемую головкой двигателя.

.jpg)

На рис. 89 показана фундаментная рама двигателя 6NVD48 с уложенным на нее коленчатым валом. Она представляет массивную чугунную отливку, имеющую продольные 2 и поперечные 3 балки, обеспечивающие ей достаточную жесткость. Мотыли (кривошипы) коленчатого вала размещаются в колодцах 4. В колодце

7 размещается приводная шестерня коленчатого вала. Контроль за уровнем масла осуществляется щупом 8. Рамовые подшипники крепятся сверху крышками 1. По обеим сторонам рамовых подшипников имеются отверстия 5 для прохода анкерных связей. Верхняя плоскость фундаментной рамы тщательно обработана. Соединение рамы с блок-картером, кроме обеспечения жесткости, должно не пропускать масло. Фундаментная рама своими боковыми приливами устанавливается на судовой фундамент и крепится к нему болтами. Не менее четырех болтов должны быть призонными, т. е. поставленными под развертку. Между судовым фундаментом и рамой двигателя ставятся прокладки («платики»), которыми регулируется положение двигателя относительно оси гребного вала. В боковых приливах рамы имеются отжимные болты 6, позволяющие устанавливать двигатель в нужное положение во время центровки.

.jpg)

а-двигателя ДР 30/50; б-двигателя 6ЧСП 18/22

Если фундаментная рама служит емкостью для масла, то в некоторых случаях ее объем увеличивают за счет поддона. Вес фундаментной рамы уменьшается.

Рама облегченного типа представлена на рис. 90,а. Поддон 1 крепится к нижней части рамы на прокладках 3 болтами 2. Выше поддона ставится маслоуспокоительная сетка 4. Она гасит пену масла, образующуюся при работе двигателя. При наличии пены масло быстрее загрязняется, так как имеет большую поверхность соприкосновения с газами картерного пространства.

Для увеличения жесткости фундаментные рамы иногда делают более высокими. Верхняя плоскость 3 такой рамы (рис. 90,б) не совпадает с осью коленчатого вала, что несколько затрудняет доступ к рамовым подшипникам. Конструкция рамы усложняется, появляется необходимость оборудования ее люками 2 для осмотра и обслуживания картерной полости. Для заливки масла в крышке одного из люков делается горловина 4. Контроль за уровнем масла осуществляется щупом 5. В чугунную фундаментную раму при ее отливке заплавляется стальная труба /, служащая для подвода масла ко всем рамовым подшипникам. В нижней части рамы с обеих сторон имеются отверстия для свободного прохода масла, стекающего с деталей двигателя.