- ВПР-1200, ВПРС-500 и Р-2000 — выправочно-подбивочно-рихтовочные машины

- Содержание материала

- ВПР-1200, ВПРС-500 и Р-2000 — выправочно-подбивочно-рихтовочные машины — Управление машиной ВПР-1200

- Содержание материала

- Цепи питания систем управления.

- Управление подбивочными агрегатами.

- Управление перемещением машины.

- Управление реверсом и режимом.

ВПР-1200, ВПРС-500 и Р-2000 — выправочно-подбивочно-рихтовочные машины

Содержание материала

УСТРОЙСТВО ВПР-1200, ВПРС-500 и Р-2000

Общие сведения

Выправочно-подбивочно-рихтовочные машины ВПР-1200, ВПРС-500 и рихтовочная машина Р-2000 предназначены для выправки пути с рельсами Р65 и легче при строительстве, всех видах ремонта и текущем содержании пути в районах с умеренным климатом в интервалах температур от —10 до + 40 °С. Наиболее эффективно их применение при текущем содержании пути и отделочных работах после капитального ремонта пути.

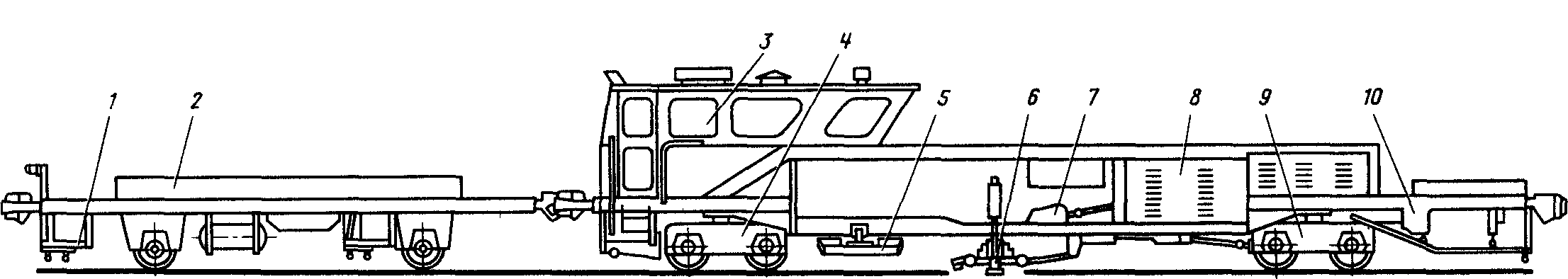

Каждая из машин представляет собой самоходную железнодорожную единицу. Основу ее составляет экипаж, на котором размещены рабочие органы, силовая установка, контрольно-измерительные системы и вспомогательные органы, обеспечивающие их работу. С машиной сцеплена платформа, которая является неотъемлемой частью машины. Сварная рама машины опирается на две двухосные тележки, из которых первая — приводная, а рама платформы — на две оси. Все оси платформы и машины оборудованы тормозами. Благодаря высокой транспортной скорости машины могут быстро перемещаться к месту работы на значительные расстояния, что повышает эффективность их применения.

Машина ВПР-1200 (рис. 96) циклического действия, предназначена для выправки пути в плане (рихтовки), продольном профиле и по уровню, подбивке балласта под шпалы и уплотнения балласта у торцов шпал.

Машина состоит из рамы //, на которой смонтированы кабина машиниста 4, кабина оператора 12, силовая установка 8, подбивочный блок 5, уплотнитель балласта 6, подъемно-рихтовочное устройство 7. Рама опирается на две ходовые тележки: бегунковую 3 и тяговую 10. Передача вращения от силовой установки к тяговой тележке осуществляется при помощи трансмиссии 9. Для управления машиной и выправкой пути в автоматическом и полуавтоматическом режимах служит контрольно-измерительная система 1. Сзади машины находится прицепная платформа 2.

Привод рабочих органов — гидравлический. Торможение машины и привод вспомогательных механизмов и тележек контрольно-измерительной системы осуществляется пневмосистемой. Привод перемещения машины в транспортном режиме — механический, в рабочем — гидравлический.

Машина ВПРС-500 (рис. 97) предназначена в основном для выправки стрелочных переводов. Она может работать на пути, как и ВПР-1200, но с меньшей производительностью.

Отличия машины ВПРС-500 от ВПР-1200 обусловлены спецификой применения на стрелочных переводах: установлен более подвижной подбивочный блок с поворотными к рельсу и от рельса подбойками, с управляемым отдельно перемещением правого и левого блоков; на блоках установлены дополнительные клещевые захваты; каждый блок несет две пары подбоек, т. е. с одной установки осуществляется подбивка одной шпалы с двух сторон каждого рельса; применен более простой рихтовочный блок; уплотнители балласта у торцов шпал размещены на раме бегунковой тележки; для раздельного управления рабочими органами каждой стороны на машине дополнительно установлены две рабочие кабины в зоне рабочих органов.

Машина Р-2000 (рис. 98) предназначена для рихтовки пути как в непрерывном, так и в циклическом режимах. Она отличается от машины ВПР-1200 отсутствием подбивочного блока, систем выправки в продольном профиле и по уровню, кабины оператора.

Все остальные узлы, системы управления и оборудование всех трех типов машин одинаковы. Ниже приведены основные технические данные машин ВПР-1200, ВПРС-500 и Р-2000:

Длина с прицепной платформой, мм 26 910

Радиус вписывания в кривые, м . . 160

Скорость движения своим ходом, м/с 19,5

База машины, мм . 11 000

База тележки, мм. 1 500

Диаметр колеса по кругу катания, мм 710

Точность работы контрольно-измерительной системы, мм . . . ±0,5 Производительность:

ВПР-1200, шпал/ч . 900—1200

ВПРС-500,·

Р-2000, км/ч. 2

Число одновременно подбиваемых шпал:

ВПР-1200 . 2

ВПРС-500 . 1

Для обслуживания этих машин установлен следующий состав бригад: старший инженер-технолог — один на каждую машину; помощник машиниста — один на каждую машину; два машиниста на ВПР-1200, три — на ВПРС- 500 и один — на Р-2000.

В обязанности старшего инженера- технолога входит: обеспечение надежной работы машины на основе правильного и своевременного ее обслуживания, эксплуатации и ремонта; соблюдение технологии производства работ машиной в соответствии с установленными технологическими процессами и участие в разработке технологических процессов с учетом местных условий; выполнение установленных норм выработки, графиков работ при высоком качестве; контроль за подготовкой участков пути перед работой машины и проверка состояния отремонтированных участков пути; своевременная проверка и настройка контрольно-измерительных устройств выправки пути; обеспечение безопасности при работе и транспортировке машины; составление программы работы как при ручной корректировке положения передней измерительной точки, так и при автоматической ее корректировке при помощи лазерной тележки, и непосредственное управление работой машины по программе; ведение журнала учета работы, технического обслуживания и ремонтов машины; обеспечение требуемой дисциплины работников, обслуживающих машину, и правильного выполнения ими своих обязанностей; руководство бригадой при работе, транспортировке, обслуживании и ремонте машины; замена при необходимости любого подчиненного работника машины и исполнение в этом случае его обязанностей.

При работе машины старший инженер-технолог, как правило, находится на ремонтируемом участке пути, осуществляя общий контроль за работой, проверку состояния пути после выправки и, если необходимо, управление лазерной тележкой.

Рис. 96. Машина ВПР-1200

Рис. 97. Машина ВПРС-500:

1— контрольно-измерительная система, 2 — прицепная платформа, 3 — бегунковая тележка; 4 — кабина машиниста; 5 — подбивочный блок, 6 — рабочая кабина; 7 — рихтовочный блок; 8 — трансмиссия; 9 — силовая установка; 10 — тяговая тележка; 11 — рама; 12 — кабина оператора

Рис. 98. Машина Р-2000:

1 — контрольно-измерительная система; 2 — прицепная платформа; 3 — кабина машиниста, 4 — бегунковая тележка; 5 — уплотнитель балласта; 6 — рихтовочный блок; 7 — трансмиссия; 8 — силовая установка; 9 — тяговая тележка; 10 — рама

В обязанности машиниста машины входит: обеспечение правильной эксплуатации обслуживания и ремонта машины, подготовка уплотнительных рабочих органов и настройка выправочных устройств перед выездом машины к месту работ, выполнение обязанностей машиниста локомотива при движении машины своим ходом, контроль за работой дизеля, подбивочных блоков, контрольно-измерительных тележек, приборов и исполнительных механизмов выправки пути, приведение машины из транспортного положения в рабочее и обратно, управление машиной в процессе подбивки и выправки пути, замена при необходимости старшего инженера-технолога машины.

В обязанности машиниста-оператора входит получение информации о состоянии пути и программирование работы машины, запись состояния пути двухканальным самописцем, управление положением передней точки измерительных устройств как при ручной, так и при автоматической корректировке положения передней измерительной точки при помощи лазерной тележки, настройка лазерной установки, наблюдение за сигналами светофоров и поездной обстановкой при движении машины кабиной оператора вперед и передача сообщений об этом через переговорное устройство машинисту, находящемуся в другой кабине, подача звукового сигнала и принятие мер для остановки машины при внезапно возникшем препятствии; замена при необходимости машиниста машины При работе машины и ее транспортировке машинист-оператор находится в кабине оператора.

В обязанности помощника машиниста входит, приведение машины из транспортного положения в рабочее и обратно, контроль за работой первичного двигателя, подбивочных блоков, контрольно-измерительных и исполнительных устройств выправки пути и гидрооборудования, замена при необходимости машиниста-оператора.

При транспортировке машины своим ходом помощник машиниста должен находиться в кабине машиниста, при работе машины он наблюдает за работой машины и ее узлов, как правило, снаружи.

ВПР-1200, ВПРС-500 и Р-2000 — выправочно-подбивочно-рихтовочные машины — Управление машиной ВПР-1200

Содержание материала

Цепи питания систем управления.

Системы ручного управления машиной предназначены для управления механизмами и передвижением машины в рабочем режиме. Электрооборудование этих систем расположено в блоках в кабине машиниста. Управление осуществляется также педальными выключателями на полу кабины машиниста.

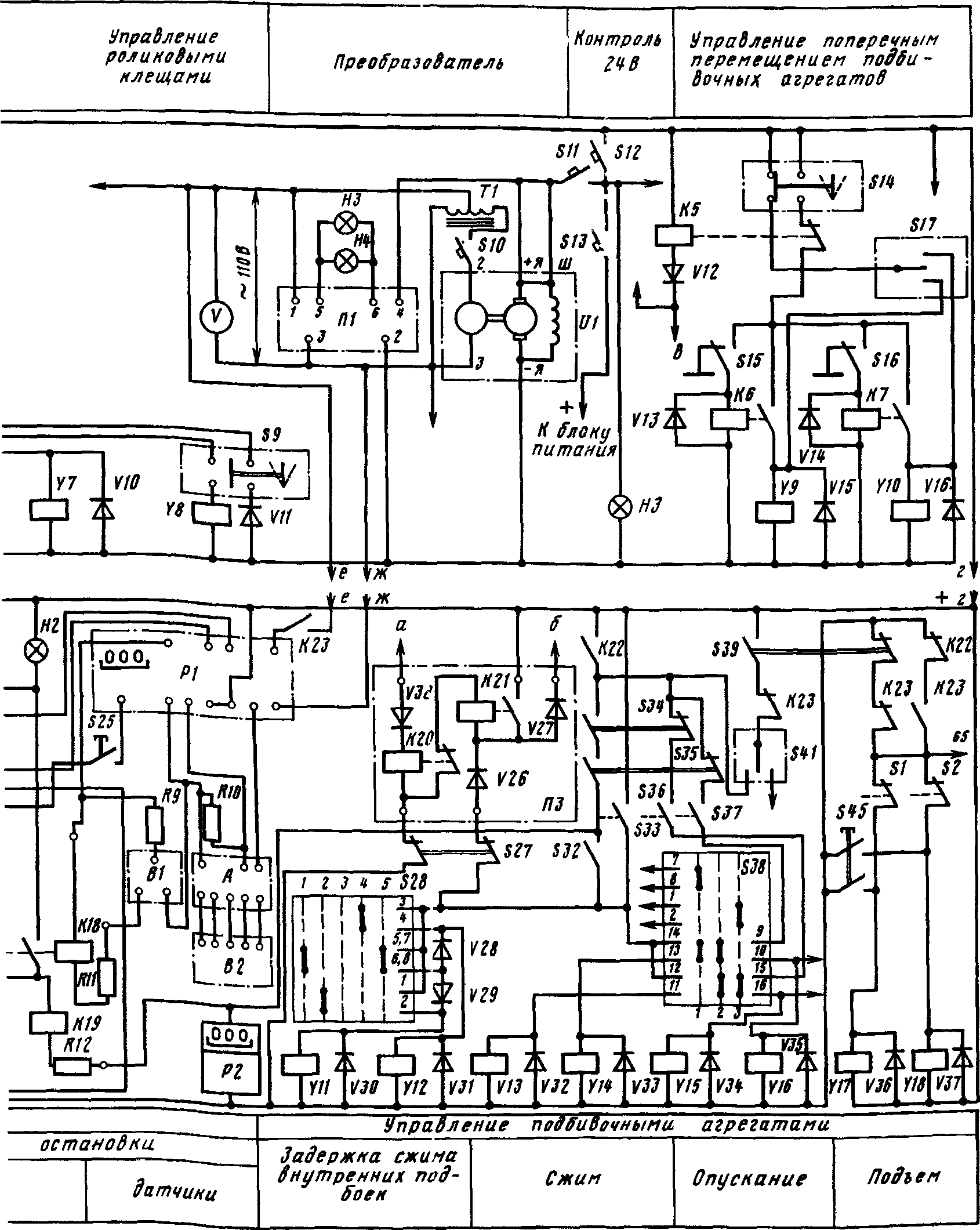

Напряжение питания 24 В постоянного тока систем управления машиной (рис. 124) поступает от блока питания при включении главного автоматического выключателя S13 и выключателя общего управления S12. Напряжение 110 В переменного тока вырабатывается преобразователем, который включается выключателем S11. Переменный ток поступает через выключатель S10 на автотрансформатор Т1 и с него в цепи питания систем автоматического управления и усилителей. Вольтметр V, плата П1 и лампы Н3, Н4 образуют контрольное устройство переменного тока.

На панели блока питания находятся: регулятор напряжения 110 В, вольтметр контроля напряжения 110 В, контрольные лампы, главный автоматический выключатель, выключатель преобразователя, выключатель питания цепей управления, автоматический выключатель напряжения 110 В переменного тока.

Управление подбивочными агрегатами.

Электрическая схема управления подбивочными агрегатами построена так, что их опускание возможно только после того, как будут опущены на некоторую величину уплотнители балласта.

Опускание подбивочных агрегатов осуществляется педальным выключателем S39 (см. рис. 124) по цепи: провод 2, S39, замкнутые контакты выключателя S41, замкнутые контакты конечных выключателей S36, S37, контакты 9, 10 и 15, 16 выключателя S38, золотники Y15, Y16, масса. При этом конечные выключатели S36, S37 замкнутся опустившимися ранее уплотнителями. Для ограничения хода агрегатов вниз (величина заглубления) в эту цепь введены конечные выключатели S34 и S35, которые своими размыкающими контактами выключат цепь питания вентилей Y15, Y16 при достижении заданной величины заглубления агрегатов, а замыкающими контактами включат счетчик циклов Р2 по цепи: провод 2, S39, контакт реле К23, выключатель S41, контакты S34, S35, счетчик Р2, масса.

Педальный выключатель S39 необходимо держать нажатым весь цикл подбивки. Сжим подбоек включается педальным выключателем S33 по цепи: провод 2, выключатель S33, контакты 14, 12, 13, 11 выключателя S38, вентили Y13, Y14, масса. При необходимости работы одним агрегатом переключатель S38 ставят в положение «Лев.» или «Прав.».

В случае если расстояние между двумя соседними шпалами мало и работать внутренними подбойками нельзя, гидроцилиндры внутренних подбоек могут отключаться вентилями Y11 и Y12. Их включение осуществляется переключателем S28 по цепи: провод 2, выключатель S33, контакты переключателя S28 3, 4, 5, 7, 6, 8, 1—2 (в зависимости от того, правой, левой или обеих подбоек ограничивается сжим), вентили Y11, Y12, масса.

Подъем подбивочных агрегатов осуществляется при отпускании педального выключателя S39 по цепи: провод 2, золотники Y17, Y18, конечные выключатели S1 и S2, провод 65, контакт реле К23, контакт S39, масса. Подъем подбивочных агрегатов будет происходить до тех пор, пока они сами не разомкнут конечные выключатели S1 и S2, т. е. не до транспортного положения, а до верхнего рабочего. Для подъема подбивочных агрегатов в транспортное положение необходимо нажать на кнопку S45.

В кривых участках пути необходима поперечная сдвижка подбивочных агрегатов. Управление сдвижкой осуществляется электрогидравлическими вентилями Y9, Y10 и переключателем S17 по цепи: провод 2, замкнутый контакт переключателя S14, переключатель S17, вентиль Y9-10 (в зависимости от положения переключателя S17), масса.

Управление перемещением машины.

В процессе работы управление перемещением машины осуществляется педальным выключателем S7 и переключателем S8. Для перемещения вперед переключатель S8 ставится в поз. 1. При нажатии на педальный выключатель S7 срабатывает контактор К2 по цепи: провод 2, контакты 9, 10 контактора КЗ, обмотка контактора К2, контакты 1, 2 выключателя S8, S7, масса. Контактами 3, 4 контактор К2 включает электрогидравлический вентиль передвижения машины вперед. Одновременно контактами 7, 8 он замыкает цепь срабатывания реле К4. Реле К4 контактами 5, 8 и 6, 9 разрывает цепи питания вентилей Y5—7 торможения машины, а контактами 1, 4 включает вентиль Y4 подачи смазки в осевые редукторы.

Для движения назад переключатель S8 ставиться в поз. 3. При нажатии на педальный выключатель S7 срабатывает контактор КЗ по цепи: провод 2, контакты 9, 10 контактора К2, обмотка КЗ, контакты 3, 4 выключателя S8, S7, масса. Контакты 5, 6 контактора КЗ замыкают цепь питания вентиля Y2 передвижения назад. Одновременно его контактами 7, 8 включается реле К4 и осуществляет коммутации, описанные выше.

При отпускании педального выключателя S7 выключаются контакторы К2 или КЗ, выключается реле К4 и срабатывают золотники Y5, Y6, Y7 торможения машины.

Остальные элементы, показанные на схеме общего управления, участвуют в работе в процессе автоматического управления машиной.

Управление реверсом и режимом.

Переключение режимов работы производится переключателем S1 (рис. 125), включающим пневмовентили У/ или Y2 в зависимости от режима работы. Положение Т переключателя соответствует транспортному режиму, положение Р — рабочему, О — отключено. Вентили У1 и У2 управляют пневмоцилиндром привода переключения режимов в реверс-раздаточной коробке, который во включенном положении замыкает конечный выключатель S7.

Для переключения реверса сначала нажимают кнопку S2, которая включает вентиль Y3 управления пневмоцилиндром фиксатора. Произведя расфиксацию реверса, пневмоцилиндр фиксатора разомкнет контакт S6 цепи сигнализации реверса. Далее включают выключатель S3 в положение «Вперед» или «Назад», который включит золотники Y4 или Y5 управления цилиндром привода переключения реверса. Реверсируя привод передвижения машины, пневмоцилиндр замкнет один из контактов конечного выключателя S4 или S5. Затем кнопку S2 отпускают, вентиль Y3 выключится, положение реверса фиксируется, и контакт S6 замыкается.

Рис. 124. Электрическая схема общего управления машиной ВПР-1200

Рис. 125. Управление режимом и реверсом

При этом загорается одна из ламп Н1 или Н2, сигнализируя о включении реверса.

При включении хода «Назад» включается реле К1, которое переключает фазы датчика спидометра, что дает возможность контролировать скорость движения машины как при ходе «Вперед», так и при ходе «Назад». При ходе «Вперед» реле К1 отключено и его контакты соединены.

Диоды V1—V5 включены параллельно обмоткам вентилей и служат для уменьшения искры на контактах реле в момент выключения вентилей, а также для исключения вибраций золотников в процессе их включения и выключения.