Холодная и горячая правка металла

Правка металла – операция, при помощи которой устраняют неровности, кривизну или другие недостатки формы заготовок. Правка металла – это выправление металла действием давления на какую-либо его часть независимо от того, производится это давление прессом или ударами молотка (рихтовка). Правка применяется при искажении формы деталей, например при изгибе, и скручивании валов, осей, шатунов, рам; при вмятинах и перекосах тонкостенных деталей. В зависимости от степени деформации и размеров детали правят с нагревом или без него. Правят стальные листы, листы из цветных металлов и их сплавов, стальные полосы, прутковый материал, трубы, проволоку, стальной квадрат, круг стальной, а также металлические сварные конструкции. Металл правят как в холодном, так и в нагретом состоянии. Правка играет большую роль в восстановлении негодных деталей оборудования. Правильно примененная правка может полностью восстановить деталь, вернув ей первоначальные качества. Правка может осуществляться в холодном состоянии, с подогревом и путем термического воздействия. Обработка металлов давлением при температуре ниже температуры рекристаллизации называется холодной обработкой, а при более высокой температуре – горячей обработкой.

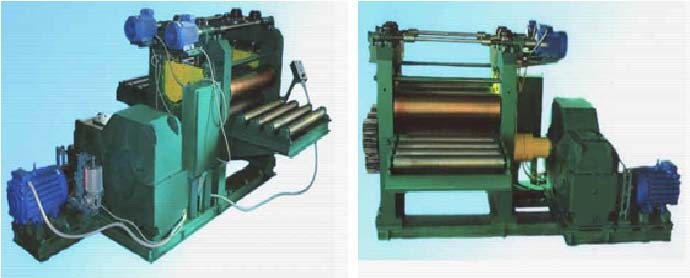

Правка холодным методом основана на механическом воздействии, вызывающем пластические деформации металла. Правку деталей из листового проката выполняют холодным методом вручную или на машинах. При ручной правке металлический лист проколачивают на ровной плите или наковальнях с помощью ручного инструмента или пневматического молотка со специальным зубилом. Машинную правку листовых деталей осуществляют прокаткой и растяжением. Правку прокаткой выполняют на валковых листоправильных машинах (рис. 1). Правку растяжением выполняют на растяжных правильных машинах, состоящих из стола-рольганга и гидравлического цилиндра двустороннего действия с подвижными зажимами, в которых зажимают листовую деталь. С повышением давления в гидравлическом цилиндре зажимы раздвигаются и создают в укороченных волокнах закрепленного листа растягивающие напряжения, достигающие предела текучести материала. В результате пластического растяжения укороченных волокон материала листовая деталь выпрямляется. В отдельных случаях правку листовых деталей выполняют поперечным изгибом на гидравлическом прессе последовательным нажимом пуансона. Сварные полотнища, получившие деформации от усадки сварных швов, правят аналогично деталям из листового проката.

Рис. 1. Валковые правильные машины

Правку деталей из профильного проката осуществляют холодным методом – вальцеванием на роликовых машинах, растяжением на растяжных машинах, а также поперечным изгибом на горизонтально-гибочных и гидравлических прессах. Правку сварных тавровых балок, рам, имеющих недопустимые сварочные деформации, выполняют холодным методом аналогично правке деталей профильного проката, а также тепловым методом.

Холодная правка ряда деталей является трудоемкой операцией, в процессе которой необходим контроль эффективности ее применения. Поэтому помимо обычного оборудования и контрольного инструмента (гидравлические прессы, индикаторы) все большее применение находят специальные стенды и приспособления, позволяющие осуществлять правку и комплексную проверку детали в процессе ее применения.

Холодная правка не влияет на структуру металла, так как на самом деле способствует снижению внутреннего напряжения материала. Это значительно отличает ее от горячих методов правки, когда материал подвергают нагреву до температур структурного превращения металла и таким образом наносят ему ущерб. Однако при правке без нагрева у стальных деталей остаются значительные внутренние напряжения. В результате после правки они постепенно принимают первоначальную форму. Для снятия внутренних напряжений после холодной правки деталь необходимо стабилизировать, т. е. выдержать при температуре 400…450 °С около 1 часа или при температуре 250…300 °С в течение нескольких часов.

Недостатки механической холодной правки: опасность обратного действия, снижение усталостной прочности и несущей способности детали. Опасность обратного действия вызвана возникновением неуравновешенных внутренних напряжений, которые с течением времени, уравновешиваясь, приводят к объемной деформации детали. Ухудшение усталостной прочности деталей происходит за счет образования в ее поверхностных слоях мест с растягивающими напряжениями, причем снижение усталостной прочности достигает 15…40 %.

Для повышения качества холодной правки применяют следующие способы: выдерживание детали под прессом в течение длительного времени; двойная правка детали, заключающаяся в первоначальном перегибе детали с последующей правкой в обратную сторону; стабилизация правки детали последующей термообработкой. Последний способ дает лучшие результаты, но при нагреве может возникнуть опасность нарушения термической обработки детали, кроме того, он дороже первых двух.

Холодная правка валов

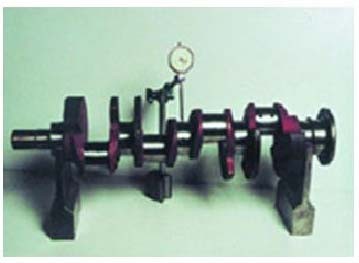

При эксплуатации машин у валов возникают дефекты: изгиб; износ рабочих поверхностей; повреждение резьбы, шпоночных канавок и шлицев. Изгиб валов определяют в центрах токарного станка, специальных приспособлений или на призмах с использованием стоек с индикаторами (рис. 2).

Рис. 2. Определение изгиба вала индикаторной головкой на призмах

Изгиб валов устраняют правкой: холодной или горячей. Холодную правку выполняют под прессом. Следует иметь в виду, что при холодной правке в результате появления наклепа в металле возникают внутренние напряжения, величина которых тем выше, чем больше величина деформации при правке. Кроме того, при холодной правке не всегда сохраняется требуемая форма вала (валы могут вновь принимать свою искаженную форму). Поэтому рекомендуется после холодной правки нагреть валы до 400…450 °С, выдержать 1 час и медленно охладить.

Правка по методу Буравцева. Его назвали «поэлементной холодной правкой». В процессе правки по методу Буравцева также используется пресс (рис. 3). Ноу-хау заключается в специальном приспособлении, с помощью которого поверхностный слой шейки вала пластически деформируется так, что в нем вместо обычных напряжений растяжения создаются напряжения сжатия. Галтель при этом не затрагивается, а значит, усталостная прочность коленчатого вала после правки не только не уменьшается, но даже возрастает. Более того, избавившись от недостатков ранее известных способов, поэлементная холодная правка позволяет восстановить любые коленчатые валы (и чугунные, и стальные) любых двигателей (от мотоциклов до экскаваторов), имеющих практически любой прогиб. При этом точность правки очень высока. Например, удается обеспечить взаимное биение коренных шеек 0,01 мм при исходном биении свыше 1 мм.

Рис. 3. Правка вала по методу Буравцева

За годы использования способа поэлементной правки на практике накоплен фактический материал о дальнейшей «судьбе» выправленных коленчатых валов как отечественных автомобилей, так и иномарок, включая грузовики и автобусы. Статистика показала, что эти коленчатые валы не возвращаются в изогнутое состояние со временем. Не было и рекламаций, связанных с поломкой валов, что косвенно свидетельствует об их высокой усталостной прочности.

Правка валов наклёпом. Способ целесообразен для правки коленчатых валов, биение которых не превышает 0,03…0,05 % от длины вала. Он производится наклепом щек пневматическим молотком со специальной головкой. Коленчатый вал укладывается на призмы верхними коренными шейками или устанавливается в центрах. Продолжительность правки и глубина наклепа (деформации щеки) зависят от силы и числа ударов в единицу времени. По одному и тому же месту не рекомендуют делать более трех-четырех ударов; контроль эффективности правки осуществляют измерением биения вала. Наклепу подлежат внутренняя и наружная стороны щеки (со стороны шатунной шейки) в зависимости от направления биения вала. Правка наклепом щек коленчатого вала не снижает его усталостной прочности.

Горячая правка металла

Этот метод правки является универсальным. Он осуществляется с помощью обычных средств нагрева и применяется для выправления деталей различной конфигурации с большой степенью точности. Одно из преимуществ метода в том, что он позволяет править литые детали из чугуна, которые иначе выправить почти невозможно. При необходимости процесс можно вести так, что исправление оси детали происходит замедленно и измеряется десятыми и сотыми долями миллиметра. Термическим воздействием можно производить правку деталей большого сечения, что особенно ценно при отсутствии на предприятии достаточно мощного прессового оборудования.

При горячей правке выравнивание получается в результате создания напряжений усадки. Это явление объясняется тем, что нагретая часть благодаря увеличению температуры старается расшириться, а окружающая ее область противодействует этому. При этом нагретая часть металла пластически деформируется. После осадки неровности нагретая часть охлаждается и создаваемые напряжения растяжения способствуют выравниванию металла. Правка тем эффективнее, чем быстрее происходит процесс нагревания и охлаждения и чем ýже нагреваемая полоса. В то же время слишком узкая полоса нагревания вызывает трещины в материале.

Деталь типа вала или оси круглого сечения или балки прямоугольного сечения, подвергаемая правке, укладывается на две опоры или ставится в центры выпуклостью кверху. Под точку наибольшей вогнутости ставится индикатор, по показаниям которого контролируют ход процесса. Нагрев ведут обычно сварочной горелкой (мощность ее подбирают в зависимости от сечения детали), место наивысшего перегиба ограничивают накладками. Если одноразового нагрева оказывается недостаточно для получения заданной прямолинейности, операцию повторяют, прогревая зону, расположенную рядом с первоначальной. Дважды греть одно и то же место не рекомендуется. Например, требуется выправить шпиндель фрезерного станка, который изогнут до величины прогиба 0,2 мм. Правка ведется на токарном станке. Исправляемый шпиндель закрепляется в патроне и люнете. Для правки деталь нагревают в точке наибольшей выпуклости с последующим охлаждением проточной водой. Место нагрева ограничивается специальным щитком из листового асбеста, смоченного водой. Нагревом с последующим охлаждением ось шпинделя может быть выправлена до прямолинейности 0,01…0,02 мм.

Детали из листовой стали правят по такому же методу, укладывая их для удобства на плиту (рис. 2.4). По прилеганию детали к плите определяют ход процесса правки. Нагрев ведут до температуры 800…900 °С, но не выше 1000 °С. Температуру нагрева можно определить по вишнево-красному цвету детали. Охлаждение можно интенсифицировать путем обдувания нагретой зоны сжатым воздухом или смачиванием водой. Момент начала охлаждения нужно выбирать такой, чтобы не закалить деталь.

Рис. 4. Термическая правка листовой стали

Хорошие результаты дает правка термическим воздействием изогнувшихся столов фрезерных, продольно-строгальных, шлифовальных и других станков. Для правки стол укладывают на плиту вниз направляющими. На рабочей поверхности стола наносят мелом черту поперек стола против места наибольшей выпуклости и нагревают полосу вдоль нанесенной черты. Если эта операция производится на плите, то результаты правки контролируются по зазору между направляющими стола и плитой, а также при помощи индикатора.

Термомеханический метод правки. Он отличается от термического тем, что до начала нагрева участка вала, установленного выпуклой стороной вверх, в нем заранее создаются упругие напряжения с помощью механического нажима, например хомутом. Нажимное устройство устанавливается вблизи от места нагрева, рядом с точкой наибольшего прогиба. Перед началом нагрева этим устройством прогибают вал в противоположную от первоначального прогиба сторону. Контроль величины деформации вала при изгибе его нажимным устройством выполняют при помощи индикаторов. При нагреве вал стремится выгнуться вверх; встречая дополнительное сопротивление вследствие этого, материал в месте нагрева переходит предел текучести раньше, чем при чисто термической правке.

Метод релаксации напряжений заключается в том, что вал на участке его максимального искривления подвергается нагреву по всей окружности и на глубину всего сечения до температуры 600…650 °С. Нагрев производится при вращении вала на малых оборотах. После выдержки при указанной температуре в течение нескольких часов вал устанавливается прогибом вверх, и сразу же на нагретый участок вала с помощью специального приспособления производится нажим в сторону, противоположную прогибу. Нажим производится для создания небольшого напряжения в материале нагретого вала (упругая деформация). Время, в течение которого нагретый вал выдерживается в напряженном состоянии, должно быть достаточным, чтобы под действием нагрузки и высокой температуры необходимая часть упругой деформации перешла в пластическую. Основным достоинством метода правки, основанного на явлении релаксации напряжений, является выпрямление вала с обеспечением стабильности формы при дальнейшей эксплуатации. При этом в процессе правки, проводимой при напряжениях значительно ниже предела текучести, не возникает опасных внутренних напряжений.

Правка деталей машин при их ремонте

Ремонт способами механической обработки вручную. При таком способе ремонта заданную точность деталей получают путем создания необходимой шероховатости их поверхности и требуемых допусков. Механическую обработку выполняют вручную слесарными способами или на металлорежущих станках.

Припиловку и шабрение применяют для зачистки и правки изношенных поверхностей, покрытых царапинами, вы- рывами, задирами и тому подобными дефектами. При этом можно снимать слой металла толщиной 0,25… 1 мм с погрешностью в пределах от 0,05 мм для шабрения до 0,2 мм для припиловки.

Шлифование, полировку и притирку выполняют с помощью паст ГОИ для получения матовой, полузеркальной и зеркальной поверхности при припусках 0,01…0,1 мм.

Рекламные предложения на основе ваших интересов:

Штифтование — это временный способ заделки небольших трещин в резервуарах, корпусах редукторов, баках. Во время штифтования поверхность вокруг трещины зачищают до металлического блеска на ширину 20 мм и по концам трещины высверливают отверстия диаметром 4…6 мм, в которых затем нарезают резьбу. Между ними просверливают несколько отверстий на расстоянии 0,33 от их диаметра и также нарезают в них резьбу. В отверстия завертывают медные штифты, концы которых должны выступать над поверхностью примерно на высоту 2 мм. Затем просверливают и нарезают перекрывающие отверстия, в которые также ввертывают медные штифты. В результате вся трещина оказывается заполненной перекрывающими один другой медными штифтами. Для большей плотности медные штифты расчеканивают, опиливают и пропаивают мягким припоем. Заделанная таким образом трещина обеспечивает герметичность при давлении 0,3…0,4 МПа.

Замазку трещин выполняют, если необходимо провести ремонт в сжатые сроки при отсутствии совершенных технических средств. Трещину разделывают таким образом, чтобы можно было ввести в нее замазку вдавливанием или втиранием.

Для ремонта трещин в чугунных деталях, работающих с нагревом до температуры 300 °С, применяют замазку, состоящую из 60 мае. ч. мелких стальных опилок, 1 мае. ч. порошкового нашатыря и 1 мае. ч. порошкообразной серы. Смесь замешивают на воде, нагревают до сплавления и в горячем состоянии вводят в трещину.

Постановку заплат используют для заделки трещин и пробоин больших размеров. Так же как и при ремонте методом штифтования, поверхность вокруг трещин и пробоин должна быть зачищена, а их острые концы просверлены. Заплату изготовляют по форме закрываемого отверстия, но с припуском 25…30 мм по всему периметру. Толщину заплаты выбирают в зависимости от размеров и назначения ремонтируемой емкости в пределах 2…5 мм. Применяют заплаты из меди, латуни, алюминия, реже из мягкой низкоуглеродистой стали. По всему периметру заплаты, отступая на 10 мм от ее бортиков, просверливают и раззенковывают отверстия диаметром 4…8 мм. После этого заплату подгоняют по поверхности детали, обжимают или простукивают и закрепляют на ней с помощью струбцин или бандажей. Через отверстия в заплате сверлят и нарезают отверстия в детали, а затем прикрепляют заплату винтами. Для герметизации между заплатой и деталью устанавливают прокладку или промазывают их суриком. Прокладки изготовляют из свинца, пластика, картона, материи (прокладки из материи проваривают в олифе и пропитывают суриком или белилами). После высыхания краски, на что требуется 1…2 сут, подтягивают винты и контролируют детали на герметичность.

Помимо винтовых допускается крепление с помощью клеев (эпоксидных смол), а также на заклепках, которые изготовляют из низкоуглеродистой стали, меди или алюминия. На деталях из чугуна крепить заплатки заклепками не рекомендуется. Толщина заплаток или накладок на рамных конструкциях должна быть на Ю % больше толщины поврежденной детали.

Способы механической обработки на станках. Ее специфика при проведении ремонта заключается в том, что при большой номенклатуре ремонтируемых деталей количество их одинакового наименования назначительно. Обработка каждой детали носит индивидуальный характер. Это приводит к тому, что производство в основном носит индивидуальный или мелкосерийный характер.

Исходя из этих положений, можно отметить следующие особенности механической обработки на станках при проведении ремонтных работ.

Допуски на ремонтный размер должны быть такими же, как при обработке под номинальный размер. Это объясняется незначительной (не превышающей 10 мм) разницей между номинальными и ремонтными размерами. Для уменьшения припусков на обработку большинство изношенных деталей предварительно правят способами, описанными ниже.

В ряде случаев ремонт начинают с контроля и исправления базовых поверхностей. В качестве основных баз иногда применяют заводские вспомогательные базы, создаваемые для облегчения установки деталей при их обработке на заводе и, как правило, не изнашиваемые в процессе эксплуатации.

При совмещении рабочей поверхности с установочной базой используют неизношенные участки поверхности детали. Если невозможно использовать основные и вспомогательные заводские базы, то создают временные вспомогательные базы в виде конусных проточек на внутренней поверхности пустотелых деталей, а также припаивают пробки к торцам деталей с последующей их зацентровкой или новой зацентровкой незакаленных деталей.

При выборе оборудования исходят из того, чтобы рабочие параметры станка позволяли обрабатывать наиболее крупные детали, причем мощность станка должна быть рассчитана на максимально тяжелые условия работы, связанные с неравномерностью глубины резания и переменной его загрузкой.

Приспособления применяют для повышения универсальности станков, облегчения установки и закрепления деталей, более точного направления инструментов. В ремонтном производстве применяют все эти три группы приспособлений, однако более всего распространена первая.

На ремонтных предприятиях, кроме того, часто используют стенды, представляющие собой самостоятельные установки, позволяющие выполнять какую-либо специфическую операцию.

Механическую обработку можно применять как самостоятельно (при ремонте методами ремонтных размеров и постановкой добавочных деталей), так и вместе с другими видами ремонта (пластическим деформированием, металлизацией, сваркой и наплавкой).

Ремонт способом пластического деформирования. Это один из наиболее распространенных способов, основанный на пластическом деформировании изношенных деталей с последующей в случае необходимости механической обработкой. При воздействии внешней силы на деталь она деформируется, т. е. изменяются ее форма и размеры. После снятия внешней силы деталь частично приобретает прежние форму и размеры. Та часть деформации, которая восстанавливается, называется упругой, та часть, которая не восстанавливается, — остаточной, или пластической.

Способ используют для ремонта дефектов формы (вмятин, погнутости, скручивания); для изменения посадочных размеров изношенных мест деталей (увеличения диаметра изношенных шеек вала, уменьшения диаметра изношенных отверстий втулок); для повышения прочности детали (дробеструйного наклепа рессор) и снижения шероховатости механической обработки (наката роликами шеек валов вместо их шлифования).

В процессе ремонта происходит принудительное местное перераспределение металла самой детали, в результате чего на ее ремонт не требуется дополнительного металла. В основе способа лежит способность металла к необратимому изменению формы при приложении к нему нагрузок, превышающих 500… …800 МПа. Прикладываемая нагрузка зависит от структуры металла, определяемой химическим составом и термообработкой, влияющей на величину и форму зерен.

Рис. 84. Схемы восстановления деталей давлением: а — наклепом, б — осадкой, в — раздачей, г — обжатием, д — вытяжкой, е — вдавливанием, ж — накаткой;

1 — накатываемая деталь, 2 — ролик

Для облегчения пластического деформирования деталь предварительно нагревают, что резко повышает пластичность металла, Так, например, при нагреве деталей до температуры 900 °С прилагаемую нагрузку можно снизить до 0,5…0,6 МПа. Рекомендуемый нагрев 0,85…0,9 от температуры плавления. При нагреве изменяются структура и механические свойства металла.

После пластического деформирования детали подвергают термической и термохимической обработке. Нагревают детали, изготовленные из легированных и средне- и высокоуглеродистых сталей. Оптимальная температура нагрева, при которой на деталях не образуются трещины, — 860… 1100 °С.

Способ пластической деформации включает в себя следующие основные операции (рис. 84).

Правкой устраняют остаточные деформации типа изгиба, скручивания, коробления. При правке направление воздействия внешних сил совпадает с направлением деформации, т. е. изменением формы детали. Различают холодную и горячую правку.

Холодная правка не всегда дает устойчивые результаты, так как в металле в результате наклепа могут возникнуть внутренние напряжения, накладываемые на остаточные напряжения, сохраняющиеся в детали. Эти явления устраняются в процессе горячей правки, при которой места деформации нагревают до температуры 600…900 °С. Так, например, для правки металлоконструкций нагревают деформированные элементы с помощью газовых горелок и паяльных ламп до температуры 900 °С в местах наибольшего изгиба с выпуклой стороны. Возникающие при нагреве напряжения растяжения способствуют выпрямлению детали.

Детали правят с помощью прессов, домкратов. Хорошие результаты дает правка деталей (например, коленчатых валов, рессор) путем местного наклепа, который создает напряжения сжатия, деформирующие деталь в направлении, совпадающем с направлением наносимого удара. Для нанесения удара применяют как пневматические, так и ручные молотки. Масса ручного молотка 1…2 кг. На бойке пневматического молотка закрепляют закаленный шарик. Точность правки наклепом — 0,02 мм на 1 м длины вала.

Осадкой увеличивают диаметр деталей типа пальцев и втулок из цветных металлов за счет некоторого уменьшения их длины. Длину деталей можно уменьшить до 15%, однако для ответственных деталей эта цифра не должна превышать 4…8%.

При осадке направление действия внешней силы Р перпендикулярно направлению деформации б. В смазочные канавки и каналы втулок перед осадкой закладывают стальные вставки.

Раздачей увеличивают наружный диаметр деталей типа пустотелых валов и втулок при незначительном изменении их длины. В отверстие детали проталкивают шарик или пуансон с большим, чем у отверстия детали, диаметром. Твердость пуансонов из стали ХВГ должна быть в пределах HRC3 62…64.

Обжатием уменьшают внутренние размеры деталей типа втулок, изготовленных из цветных металлов. Втулку проталкивают пуансоном через установленную в подставке матрицу. Входное отверстие матрицы сужается под углом 7…8°, далее идет калибрующаяся часть, которая заканчивается выходным отверстием, расширяющимся под углом 18…20°. После обжатия наружную поверхность втулок омедняют и протачивают, а внутреннюю развертывают.

Вытяжкой увеличивают длину деталей за счет местного уменьшения их поперечного сечения, например удлиняют на небольшую величину тягу. При вытяжке направление деформации перпендикулярно направлению действия внешней силы.

Вдавливанием увеличивают наружные размеры детали за счет ее деформации на ограниченном участке. Этим способом временно восстанавливают работоспособность деталей типа шлицев на валах. Шлицы прокатывают по направлению их продольной оси заостренным роликом, который внедряется в металл и как бы разводит шлиц на 1,5…2,0 мм в стороны. Инструментом служат ролики диаметром 60 мм с радиусом заострения около 0,4 мм. Сила давления на подобный ролик — 2…2,5 кН.

Накатка основана на вытеснении рабочим инструментом (шариками или роликами) материала с отдельных участков изношенной поверхности детали и позволяет увеличивать диаметр накатываемых деталей на 0,3…0,4 мм. Накатке подвергают детали без термической обработки. Обработанная таким образом поверхность пригодна для посадок. Её износостойкость — 80 % от новой, а усталостная прочность повышается в связи с некоторым неклепом обработанной поверхности. Лучшее качество дает косая накатка.

Ремонт способами соединения. Сварка — один из наиболее распространенных способов. Им восстанавливают около 50 % деталей строительных машин. Процесс ремонта сваркой подразделяется на три этапа: подготовка детали, собственно сварка и зачистка шва.

Детали тщательно очищают до появления металлического блеска в зоне сварки и с помощью горячих щелочных растворов. Нефтепродукты удаляют из пор и трещин, нагревая детали до температуры 250…300 °С и выдерживая в течение 1 ч. По концам трещин сверлят отверстия диаметром 4…5 мм. Края трещин разделывают Y-образной подготовкой под углом 90… 120° при толщине металла 5… 12 мм и Х-образной — при толщине металла свыше 12 мм.

Затем детали сваривают. Ниже приведено описание основных видов ремонтной сварки.

Ремонт деталей ручной дуговой сваркой применяют для устранения всевозможных трещин в металлоконструкциях, корпусных деталях, валах, зубчатых колесах, ободах; восстановления поврежденных сварных швов в рамах и корпусных деталях; для неподвижного соединения сломанных частей деталей и соединения неразъемных деталей.

Контактная стыковая сварка позволяет заменять отдельные изношенные части машин новыми (валы, оси, рессоры, трубы). Этот метод заключается в том, что в местах соприкосновения деталей из-за большого сопротивления их торцы нагреваются электротоком до температуры плавления. Детали с силой сжимают, а затем охлаждают. Ремонт выполняют на установках, которые дают возможность сваривать детали с площадью сечения 100…6000 мм2.

Газовую ручную сварку в основном применяют для соединения тонких стальных листов (до 2 мм), хотя с ее помощью можно сваривать и более толстые листы. Кроме того, газовой сваркой можно ремонтировать детали из чугуна и цветных металлов.

Газопрессовой сваркой удается быстро и прочно соединять сломанные валы, трубопроводы, штанги. Сущность сварки этого типа заключается в нагреве соединяемых концов деталей с помощью газового пламени до белого каления и последующего их сдавливания и охлаждения. Таким способом можно соединять детали с площадью сечения до 25 000 см2.

В ремонтном производстве применяют также механизированную сварку под флюсом, дуговую в защитном газе, а также сварку трением. Однако применение механизированных видов сварки в ремонтной практике весьма ограничено в связи с тем, что они рентабельны только при крупносерийном и массовом производстве. Сварку трением широко применяют при восстановлении методом дополнительной ремонтной детали, а также при изготовлении и ремонте инструментов типа сверл, метчиков, разверток, фрез.

Ремонт пайкой используют для устранения дефектов в трубопроводах, радиаторах, баках, проводах, контактах.

Если не требуется высокая прочность, например во время ремонта сосудов, работающих под небольшим давлением и при невысокой температуре, применяют мягкие припои типа ПОС. Зазоры между деталями при пайке мягкими припоями не должны превышать 25…75 мкм. В противном случае используют твердые припои.

Твердые, т. е. серебряные и медно-никелевые, припои пригодны для ремонта электротехнических систем, а медно-цинковые — для ремонта деталей, подверженных ударным и знакопеременным нагрузкам: чугунных картеров, смазочных и топливных трубопроводов. При ремонте строительных машин применение серебряных и медно-никелевых припоев ограничено из-за их дороговизны.

Алюминий и его сплавы плохо поддаются пайке, так как на их поверхности образуется тугоплавкая пленка оксидов алюминия, препятствующая соединению припоя с деталью. Пленку лучше всего удалять с помощью скребков или ультразвукового паяльника. Для пайки алюминия рекомендуется припой, состоящий из 25…30% меди, 4…7% кремния и алюминия, остальное — цинк. Флюс состоит из 25…35% хлористого лития, 8… 12% фтористого калия, 8…15% хлористого цинка и 40…50% хлористого калия.

К преимуществам ремонта пайкой относятся следующие: небольшой нагрев соединяемых деталей, позволяющий сохранять структуру их материала, его химический состав и механические свойства без изменений; простота последующей обработки; сохранение точных размеров и формы детали; значительная прочность соединения; высокая производительность; возможность поручать эту операцию рабочим низкой квалификации; простота и низкая стоимость процесса.

Ремонт склеиванием нашел широкое распространение после разработки и внедрения в промышленное производство новых высокоэффективных клеев. Его применяют при соединении разрушенных деталей, накладке заплат, восстановлении неподвижных посадок, замазывании трещин. Современные клеи позволяют соединять между собой в любом сочетании самые различные материалы: пластмассу, металл, дерево, стекло, кожу, резину.

Технологический процесс склеивания начинается с подготовки поверхностей, которая заключается в их зачистке при сохранении повышенной шероховатости (например, с помощью дробеструйной обработки), проверки прилегания поверхностей, обезжиривания их авиационным бензином и сушки. На подготовленную таким образом поверхность наносят тонкий равномерный слой клея с помощью стеклянной пластинки, шпателя или кисти. Клей наносят в одну сторону непрерывным движением, что исключает образование в слое клея пузырьков воздуха.

Правильно нанесенный клей при сдавливании деталей выступает по всему периметру клеевого шва. Выдавленный клей удаляют с кромок шва кистью или шпателем. Склеиваемые детали сжимают с помощью струбцин или грузов и выдерживают до полного затвердения клея.

При ремонте небольших деталей клей наносят на подготовленную поверхность и выдерживают в течение 20…30 мин до его перехода в липкое состояние, после чего детали соединяют и оставляют на 30…45 мин. Затем детали сжимают и выдерживают 5…6 ч, а затем на 1,5…2 ч помещают в термошкаф для сушки при температуре 50…60°С. Если деталь нельзя нагревать, то ее сохраняют в сжатом состоянии до суток.

На прочность клеевого шва влияет его толщина. Так, при изменении толщины шва с 0,1 до 1 мм прочность склейки уменьшается втрое. Если толщина шва превышает 0,5 мм, в клей обязательно вводят наполнитель.

На основе эпоксидных смол изготовляют клеевые композиции для заделки трещин и восстановления пробоин в корпусных деталях из чугуна, стали, алюминия и пластиков. Предел прочности на сдвиг у данных композиций— 11…18 МПа при температуре 50…128 °С. Если необходимо заделывать трещины в деталях, работающих при температуре до 120 °С, то в клеевые композиции можно вводить до 30…60 мае. ч. стеклянной пудры или молотой слюды.

Способы наращивания слоев. В результате изнашивания изменяется первоначальная форма деталей большого класса. К ним относятся все детали с посадочными местами (вал — подшипник, поршень — цилиндр), а также детали, контактирующие между собой (кулачковые муфты, звездочка — цепь, зубчатые зацепления) и с абразивными материалами (зубья ковшей экскаватора, ножи скреперов).

Один из основных способов ремонта — наращивание слоя металла на изношенную поверхность с последующей механической или абразивной ее обработкой под номинальный, реже ремонтный, размер. К преимуществам способа относятся практически полное восстановление работоспособности деталей и сравнительно невысокая себестоимость, так как количество наращиваемого металла не превышает 5… 10 % от массы самой детали. При этом используют электролитические и химические процессы, металлизацию, наплавку.

Электролитические способы наращивания слоя металла основаны на том, что при пропускании постоянного тока через электролит металл с погруженного в него анода- электрода переносится на катод-деталь. К преимуществу электролитического процесса относится то, что не изменяется структура металла ремонтируемой детали.

Химическое наращивание слоев в основном представляет собой никелирование, с помощью которого повышают износостойкость, защищают от коррозии и восстанавливают при ремонте детали с небольшим износом.

Металлизация заключается в нанесении на восстанавливаемую поверхность мельчайших (размером 0,002…0,2 мм) расплавленных капелек металла, которые сцепляются с ней и между собой. Наносимый металл расплавляют с помощью ацети- лено-кислородного пламени, электрической дуги, плазменной головки и токов высокой частоты. Соответственно различают газовую, электродуговую, высокочастотную и плазменную металлизацию. Расплавленные частицы наносят на обрабатываемую поверхность струей сжатого воздуха или инертных газов.

Восстановительная наплавка представляет собой нанесение на изношенную поверхность металла с помощью электро-и газосварочных процессов. Это один из наиболее часто применяемых способов восстановления самого широкого круга деталей (валов, осей, посадочных мест под подшипники, направляющих, соединений вал — втулка, рабочих органов, опорных и контактирующих поверхностей).

Упрочнение деталей путем их наплавки износостойкими сплавами — один из наиболее эффективных методов повышения долговечности деталей, особенно деталей, работающих в условиях абразивного изнашивания, под действием различных динамических нагрузок. К деталям, наиболее часто наплавляемым износостойким сплавом, относятся рабочие органы строительных машин — зубья и ковши экскаваторов, ножи бульдозеров, грейдеров и скреперов, дробящие плиты и била камнедробилок.

Специальные способы ремонта. К ним относятся электроискровой и анодно-механический способы.

Электроискровой способ основан на эрозии металлов во время электрического искрового разряда,при котором частицы металла вырываются из анода (ремонтируемая деталь) и стремятся к катоду (инструменту). При перемене полюсов и проведении процесса без охлаждающей жидкости частички с анода-электрода переносятся на катод-деталь и образуют на нем напыленный слой. Таким образом можно обрабатывать электропроводящие металлы любой твердости.

Анодно-механический способ обработки металлов (рис. 85) применяют для отрезания твердых частей изношенных деталей, прорезания канавок и пазов, заточки инструментов, долбления, шлифования. Он заключается в том, что быстро вращающийся диск-инструмент (катод) сдирает с детали (анода) оксидную пленку, образующуюся под действием постоянного тока, проходящего через электролит, а также оплавляет микровыступы. На обнажившемся металле возникает новая пленка, которая вновь сдирается, и т. д.

Резка металлов. Это одна из часто встречающихся операций в процессе ремонта, которую проводят как при разборке старых конструкций, так и при вырезке заготовок для новых. К основным видам резки металлов относятся кислородная, электродуговая и механическая. Некоторые детали режут описанными выше способами анодно-механической и электроискровой обработки.

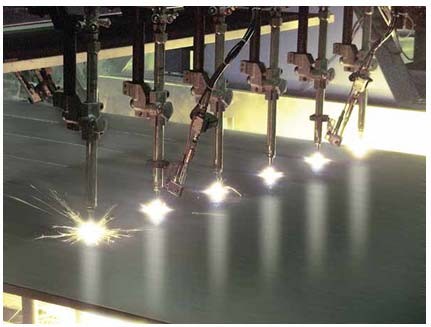

В ремонтной практике используют также плазменную резку, благодаря которой получают резы высокого качества в стали (до 50 мм), алюминии (до 100 мм), меди (до 50 мм), латуни и бронзе (до 75 мм). К преимуществам плазменной резки относятся маленькая зона термического влияния, высокие скорости резания, низкая стоимость (в 2…5 раз дешевле кислородной резки).

Ремонт с помощью полимерных материалов. Применяют два таких способа: первый заключается в замене изношенной детали пластмассовой и второй — в восстановлении изношенной детали с помощью полимерных материалов.

При первом способе в основном заменяют следующие группы деталей.

Подшипники скольжения изготовляют из полиамидов и древесных пластиков.

Рис. 85. Схема анодно-механической обработки:

1 — диск-инструмент, 2 — обрабатываемая деталь, 3 — электролит, 4 — сопло для подвода электролита

Зубчатые колеса больших размеров, не требующие высокой точности, изготовляют литьем. При больших размерах и повышенных требованиях к точности используют литье заготовки под давлением и ее последующую обработку на зуборезных станках.

Ролики изготовляют, как правило, прессованием из полиамидов, полистирола, стекловолокна.

Уплотнения делают из полиамидов с добавкой до 5 % графита или дисульфида молибдена. Эти уплотнения обладают высокой стойкостью против истирания.

Детали фрикционов типа дисков и пластин изготовляют методом прессования из массы, состоящей из асбеста, порошкообразного бакелита, латунной проволоки и ацетона.

Корпусные детали — кузова, баки, крышки, кабины — изготовляют из стеклопластиков, которые выгодно отличаются от металлов высокой антикоррозионной стойкостью, значительной упругостью.

Резьбовые детали получают путем литья полиамидов под давлением. Равномерное распределение нагрузки по всем виткам нарезки обеспечивает прочность соединения, не уступающую металлическим деталям.

Детали общего назначения — блоки, штурвалы, маховички, щитки, крышки, кольца — изготовляют методом прессования из полимерных порошков.

При восстановлении изношенных деталей полимерными материалами ремонту подвергают следующие детали.

В подшипниках скольжения на изношенную поверхность наращивают тонкий слой (0,06…0,3 мм) полимерного материала путем газоплазменного или вихревого напыления, окунания, литья под давлением, накатки, наклеивания пленок.

У роликов изношенную поверхность ремонтируют в пресс-формах.

Ролико-втулочные цепи ремонтируют постановкой гильзы из полимерного материала между валиками и металлическими втулками. Толщина стенок гильзы 0,5… 1,0 мм. Отремонтированные таким образом цепи более долговечны.

Корпусные детали с трещинами, пробоинами, обломами восстанавливают пастами на основе эпоксидных смол и порошковой пластмассой ПФН-12. Пастами заделывают трещины длиной до 600 мм и пробоины диаметром до 70 мм, а также раковины и вырывы.

Цилиндры ремонтируют путем нанесения на их внутренние поверхности полимерных покрытий на основе эпоксидных смол. Для этого используют центробежные установки или токарные станки с приспособлениями. Отремонтированные таким образом цилиндры отличаются высокими эксплуатационными качествами.