- Устройство, виды и принцип работы рулевого механизма

- Функции механизма

- Типы рулевых механизмов

- Червячный рулевой механизм: устройство, принцип работы, преимущества и недостатки

- Реечный рулевой механизм: устройство, принцип работы, преимущества и недостатки

- Винтовой редуктор

- Регулировка устройства

- Способы поворота и принцип работы рулевого управления тракторов и автомобилей

- Существуют следующие способы поворота колесных тракторов и автомобилей:

- Рулевое управление классифицируют по следующим признакам:

- К рулевому управлению предъявляют следующие требования:

- Принцип поворота колесных машин

- Поворот машины при помощи поворота управляемых колес одной, нескольких или всех осей

- Поворот ТС «по-гусеничному» принципу

- Шарнирносочлененные схемы поворота ТС для инженерных тягачей

Устройство, виды и принцип работы рулевого механизма

Основой рулевого управления любого автомобиля является рулевой механизм. Он предназначен для преобразования вращательных движений рулевого колеса в возвратно-поступательные движения рулевого привода. Другими словами, данное устройство превращает повороты руля в нужные перемещения тяг и поворот управляемых колес. Основным параметром механизма является передаточное число. А само устройство, по сути, представляет собой редуктор, т.е. механическую передачу.

Функции механизма

Основными функциями устройства являются:

- преобразование усилия от руля (рулевого колеса);

- передача полученного усилия на рулевой привод.

Типы рулевых механизмов

Устройство рулевого механизма различается в зависимости от способа преобразования крутящего момента. По этому параметру выделяют червячный и реечный виды механизмов. Существует еще винтовой тип, принцип работы которого схож с червячной передачей, но он имеет больший КПД и реализует большее усилие.

Червячный рулевой механизм: устройство, принцип работы, преимущества и недостатки

Этот рулевой механизм является одним из «устаревших» устройств. Им оснащены практически все модели отечественной «классики». Механизм применяется на автомобилях с повышенной проходимостью с зависимой подвеской управляемых колес, а также в легких грузовых автомобилях и автобусах.

Конструктивно устройство состоит из следующих элементов:

- рулевой вал;

- передача «червяк-ролик»;

- картер;

- рулевая сошка.

Пара «червяк-ролик» находится в постоянном зацеплении. Глобоидальный червяк представляет собой нижнюю часть рулевого вала, а ролик закреплен на валу сошки. При вращении руля ролик перемещается по зубьям червяка, благодаря чему вал рулевой сошки также поворачивается. Результатом такого взаимодействия является передача поступательных движений на привод и колеса.

Рулевой механизм червячного типа имеет следующие преимущества:

- возможность поворота колес на больший угол;

- гашение ударов от дорожных неровностей;

- передача больших усилий;

- обеспечение лучшей маневренности машины.

Изготовление конструкции достаточно сложное и дорогое – в этом главный ее минус. Рулевое управление с таким механизмом состоит из множества соединений, периодическая регулировка которых просто необходима. В противном случае придется заменять поврежденные элементы.

Реечный рулевой механизм: устройство, принцип работы, преимущества и недостатки

Рулевой механизм реечного типа считается более современным и удобным. В отличие от предыдущего узла, это устройство применимо на транспортных средствах с независимой подвеской управляемых колес.

В реечный рулевой механизм входят следующие элементы:

- корпус механизма;

- передача «шестерня-рейка».

Шестерня устанавливается на рулевом валу и находится в постоянном зацеплении с рейкой. В процессе вращения рулевого колеса рейка перемещается в горизонтальной плоскости. В результате соединенные с ней тяги рулевого привода также перемещаются и приводят в движение управляемые колеса.

Механизм «шестерня-рейка» отличается простотой конструкции и высоким КПД. К ее преимуществам также можно отнести:

- меньшее количество шарниров и тяг;

- компактность и невысокая цена;

- надежность и простота конструкции.

С другой стороны, редуктор этого типа чувствителен к ударам от неровностей дороги – любой толчок от колес передастся на руль.

Винтовой редуктор

Особенностью этого механизма является соединение с помощью шариков винта и гайки. За счет чего наблюдается меньшее трение и износ элементов. Механизм состоит из следующих элементов:

- вал рулевого колеса с винтом

- гайка, перемещаемая по винту

- зубчатая рейка, нарезанная на гайке

- зубчатый сектор, с которым соединена рейка

- рулевая сошка

Винтовой рулевой механизм применяется в автобусах, тяжелых грузовых автомобилях и в некоторых легковых автомобилях представительского класса.

Регулировка устройства

Регулировка рулевого механизма применяется для компенсации зазоров в механизмах «червяк-ролик» и «шестерня-рейка». В процессе эксплуатации в данных механизмах может появиться люфт, который может привести к быстрому износу элементов. Регулировать рулевой механизм необходимо только в соответствии с рекомендациями производителя и на специализированных СТО. Избыточное “зажатие” механизма может привести к его заклиниванию при повороте руля в крайние положения, что чревато потерей управления автомобилем с соответствующими последствиями.

Способы поворота и принцип работы рулевого управления тракторов и автомобилей

Управляемость машины это способность ее двигаться точно по задаваемой траектории при условии минимальных физических и психологических нагрузок на водителя. Понятие управляемости включает в себя свойства курсовой устойчивости (способность изменять направление движения по заданной траектории при соответствующем воздействии на орган управления).

Существуют следующие способы поворота колесных тракторов и автомобилей:

- поворот всех колес или только передних управляемых

- излом шарнирно-сочлененной рамы машины

- создание разности вращающих моментов на ведущих колесах

- бортовой способ поворота по принципу гусеничных машин

- комбинированный способ, сочетающий первый и третий способы поворота

Автомобили и большинство тракторов поворачивают, изменяя направление движения передних колес, а тракторы Т-150К, К-701 — в результате поворота одной части рамы относительно другой вокруг соединяющего их вертикального шарнира.

Рулевое управление классифицируют по следующим признакам:

- по расположению на машине — с левым или правым расположением

- по конструкции рулевого механизма — червячные, реечные, кривошипно-винтовые, комбинированные и др.

- по конструктивным особенностям рулевого привода — привод к управляемым колесам и управляемым осям или к складывающимся полурамам

Рулевое управление должно быть легким и удобным, для чего усилие на рулевом колесе и угол его поворота должны быть ограниченными. Кроме того, необходимо, чтобы рулевое управление обеспечивало правильную кинематику поворота и безопасность движения, а поворот колес происходил так, чтобы их качение не вызывало проскальзывания. Это обеспечивается соединением рулевого управления в форме трапеции.

К рулевому управлению предъявляют следующие требования:

- Обеспечение высокой маневренности, при которой возможны крутые и быстрые повороты на сравнительно ограниченных площадях.

- Легкость управления, оцениваемая усилием, прилагаемым к рулевому колесу.

- Высокая степень надежности действия, поскольку выход рулевого управления из строя в большинстве случаев заканчивается аварией или катастрофой.

- Правильная кинематика поворота, при которой колеса всех осей автомобиля катятся по концентрическим окружностям (невыполнение этого требования приводит к скольжению шин по дороге, интенсивному их изнашиванию, излишним расходам мощности двигателя и топлива).

- Умеренное ощущение толчков на рулевом колесе при езде по плохим дорогам, что снижает безопасность движения.

- Точность следящего действия, в первую очередь кинематического, при котором любому заданному положению рулевого колеса будет соответствовать вполне определенная заранее рассчитанная крутизна поворота.

- Отсутствие в рулевом управлении больших зазоров, приводящих к плохому держанию автомобилем дороги, к его вилянию.

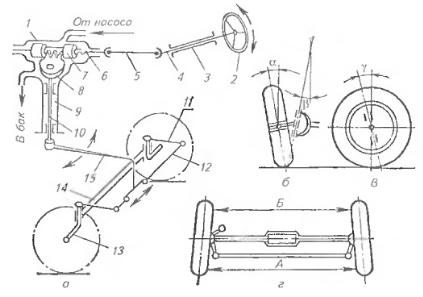

Рулевое управление машины с передними управляемыми колесами состоит из переднего моста, трапеции управления, рулевого привода и рулевого механизма (рисунок а). Передние колеса устанавливают на цапфах 13, соединенных с передней осью шкворнями. Все это образует передний мост.

Рисунок. Схемы рулевого управления и установки передних колес: а — схема рулевого управления: 1 — гидроусилитель; 2 — рулевое колесо; 3 — рулевая колонка; 4 — вал рулевого механизма; 5 — карданная передача; 6 — винт гидроусилителя; 7 — поршень-рейка; 8 — зубчатый сектор; 9 — стойки; 10- вал сошки; 11 — поворотный рычаг; 12 — поперечная тяга; 13 — поворотная цапфа; 14 — передняя ось; 15 — рулевая сошка; б — развал колес и поперечный наклон шкворня; в — продольный наклон шкворня; г — схождение колес

На цапфах закреплены рычаги 11, связанные шарнирно с поперечными тягами 12, Рычаги 11 и поперечные тяги 12 с передней осью 14 составляют трапецию управления, предназначенную для поворота колес.

Тяги 22 соединены с рулевой сошкой 15, сидящей на валу 10 с закрепленным на нем зубчатым сектором 8. Рулевая сошка и вал 10 образуют рулевой привод, передающий усилие от сошки к поворотным цапфам.

Зубчатый сектор 8 находится в зацеплении с поршнем-рейкой 7, укрепленной на винте 6 гидроусилителя, и образует рулевой механизм. Действие рулевого механизма облегчается гидравлическим усилителем. Усилие к рулевому механизму передается от рулевого колеса 2, сидящего на валу 4, через карданную передачу 5 на винт 6.

В рулевых механизмах применяют передачи типа червяк ролик, червяк — сектор, червяк — червячная шестерня и др. Передачи первого типа наиболее распространены в рулевых механизмах тракторов и грузовых автомобилей.

На отечественных автомобилях принято левое (по ходу) рулевое управление, обеспечивающее лучший обзор. У тракторов рулевое управление расположено справа, благодаря чему создаются условия для лучшего наблюдения за работой агрегата и более точного его вождения при выполнении ряда технологических операций (пахота, косьба и т. д.).

С целью облегчения управления трактором или автомобилем применяют усилители рулевого управления преимущественно гидравлического типа (в тракторах К-701, Т-150К, МТЗ-80, ЛТЗ-55, в автомобиле ЗИЛ-130).

Управляемые (направляющие) колеса трактора (автомобиля) должны быть установлены правильно, чтобы износы шин и затраты мощности на качение были наименьшими, устойчивость — хорошей, а управление — легким. Установка управляемых (передних) колес характеризуется их развалом в вертикальной плоскости и схождением в горизонтальной, а также наклоном шкворней поворотных цапф в продольной и поперечной плоскостях.

Развал колес (рисунок б) определяется установкой цапф колес с наклоном их шипов вниз. Это позволяет уменьшить нагрузки на внешний подшипник и улучшить управляемость. Угол развала колес различных машин а

Принцип поворота колесных машин

Одна из самых важных систем ТС с точки зрения безопасности движения — система рулевого управления, обеспечивающая его движение (поворот) в заданном направлении.

В зависимости от конструктивных особенностей колесных машин различают три способа поворота:

- при помощи поворота управляемых колес одной, нескольких или всех осей

- созданием разности скоростей неуправляемых колес правого и левого бортов машин (поворот «погусеничному»)

- взаимным принудительным поворотом звеньев щарнирно-сочлененного ТС

Много- или двухзвенные колесные ТС (автопоезда), состоящие из колесного тягача, прицепа (прицепов) или полуприцепа (полуприцепов), осуществляют поворот при помощи управляемых колес только тягача или тягача и прицепного (полуприцепного) звена.

Поворот машины при помощи поворота управляемых колес одной, нескольких или всех осей

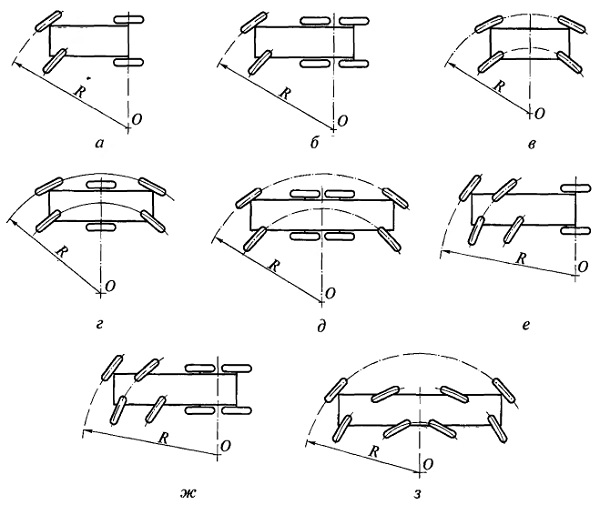

Наиболее широкое распространение получили схемы колесных машин с поворотными (управляемыми) колесами.

При увеличении числа пар управляемых колес уменьшается минимально возможный радиус поворота машины, т.е, улучшаются маневренные качества ТС. Однако стремление улучшить маневренность за счет применения передних и задних управляемых колес существенно усложняет конструкцию привода управления ими. Максимальный угол повороту управляемых колес обычно не превышает 35 …40°.

Рис. Схемы поворота двух-, трех- и четырехосных колесных машин с управляемыми колесами:

а, б — передними; в — передними и задними; е, ж — первой и второй осей; з — всех осей

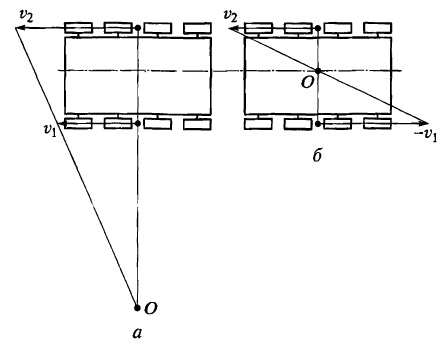

Рис. Схемы поворота колесной машины с неуправляемыми колесами:

а — с большим радиусом поворота; б — с нулевым радиусом; О — центр поворота; V1, V2 — скорости движения отстающего и забегающего бортов машины

Поворотом управляемых колес ТС водитель заставляет его передвигаться по траектории заданной кривизны в соответствии с углами поворота колес. Чем больше угол их поворота относительно продольной оси машины, тем меньше радиус поворота ТС.

Поворот ТС «по-гусеничному» принципу

Схема поворота «по-гусеничному» принципу используется сравнительно редко и в основном на специальных ТС. Примером может служить колесный тягач с неповоротными колесами и трансмиссией, обеспечивающей поворот тягача практически вокруг его геометрического центра. Такую же схему поворота имеет отечественный луноход, имеющий электромотор-колеса с формулой 8×8. Поворот подобных ТС осуществляется при неодинаковой скорости колес разных бортов машины. Такое управление поворотом наиболее просто обеспечить прекращением подачи вращающего момента на отстающий при повороте борт машины, скорость колес которого уменьшается вследствие их подтормаживания. Чем больше разность скоростей забегающего V2, т.е. внешнего по отношению к центру поворота (точка О), и отстающего V1 (внутреннего по отношению к центру поворота) бортов машины, тем меньше радиус ее криволинейного движения. В идеальном случае, если скорости всех колес обоих бортов будут равны, но направлены в противоположные стороны (V2 = -V1), мы получим нулевой радиус поворота, т. е. машина будет поворачиваться вокруг своего геометрического центра.

Основными недостатками ТС с неуправляемыми колесами являются повышенный расход мощности на совершение поворота и больший износ шин по сравнению с автомобилями, имеющими управляемые колеса.

Шарнирносочлененные схемы поворота ТС для инженерных тягачей

Инжирные тягачи обладают хорошей маневренностью (минимальный радиус поворота у них меньше, чем у обычных автомобилей с такой же базой и лучшей приспособляемостью к неровностям дороги (из-за наличия шарниров в сцепном устройстве тягача и прицепного звена), а также обеспечивают возможность использования колес большого диаметра, что улучшает проходимость этих ТС.