Проектирование поста диагностики грузовых автомобилей на базе ОАО Коми Тепловая Компания

В данном дипломном проекте, рассматриваем работу ОАО «Коми Тепловая компания». На основании исследования работы данного предприятия, содержащей: площади помещений, технологические показатели, эксплуатационные показатели, экономические показатели и производственные показатели парка предприятия, установлено, что неудовлетворительная система диагностирования не обеспечивает требуемого качества перевозок в отношении технического содержания подвижного состава, обеспечении его исправного состояния в процессе эксплуатации. Из-за большой трудоемкости и времени проведения осмотра отсутствует надлежащий контроль за техническим состоянием подвижного состава.

Поэтому мною выбрана тема дипломного проекта: Проект поста диагностики на базе ОАО «Коми Тепловая компания» задачей которого является реорганизация процесса диагностики, а также проектирование поста диагностики с целью повышения производительности труда, уменьшение трудоемкости, времени осмотра и наладки системы обслуживания подвижного состава для снижения себестоимости ремонтов и достижения высоких экономических показателей, таких как коэффициент технической готовности и использования парка.

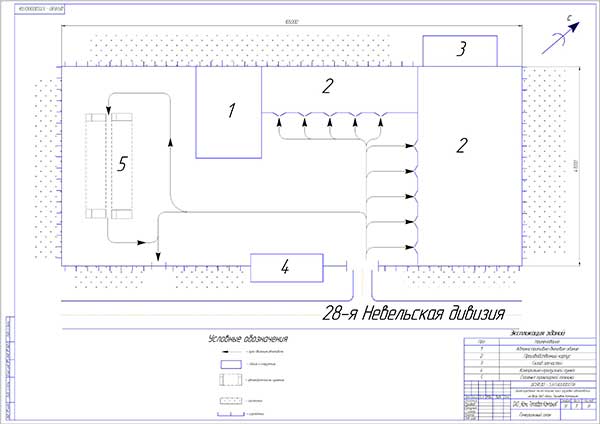

Ремонтно-монтажная мастерская (производственный корпус) предприятия предназначена для выполнения необходимого перечня работ для эффективного и бесперебойного функционирования подвижного состав предприятия. Административно-бытовой корпус — 2-х этажное здание. В нём располагаются кабинеты инженерно-технических работников, комнаты отдыха производственных рабочих, раздевалка план первого этажа представлен на втором листе.

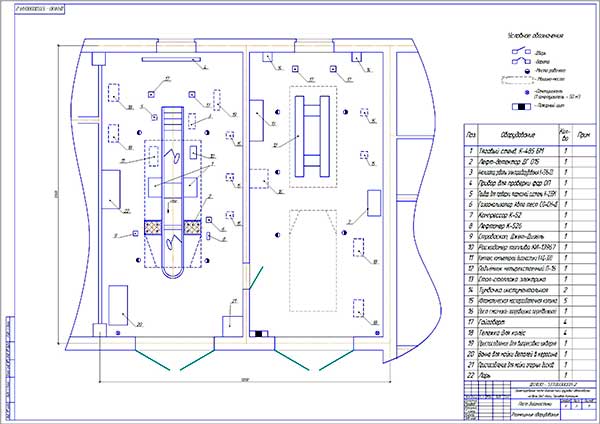

В расчетно-технологическом разделе проекта представлен расчет производственной программы проектируемого поста диагностики грузовых автомобилей, расчет годовой программы по диагностированию, Расчет численности производственных рабочих(9 человек), выполнен расчет постов диагностирования (2 поста), дан Перечень контрольно-диагностических работ, выполняемых на посту диагностики и Подбор технологического оборудования. Проектируемый участок диагностики (12*12 метров) с расстановкой оборудования, рабочих и подведение различных коммуникаций представлен на третьем листе.

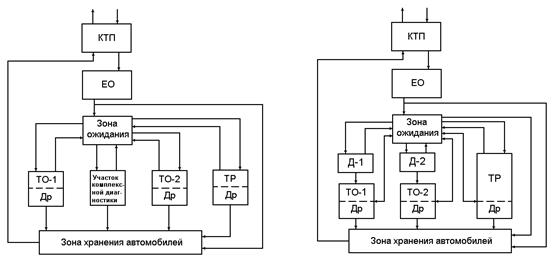

На четвертом листе представлена схема технологического процесса основного производства с обозначением основного и возможного маршрутов.

В расчетно-конструкторском разделе описана техническая характеристика люфт-детектора, предназначенного для визуальной и органолептической оценки зазоров в подвеске и рулевом управлении автомобилей с нагрузкой на ось до 15000 кгс, общий вид люфт-детектора, установленного на смотровую яму показан на пятом листе. Двигательную функцию люфт-детектора выполняет гидропривод поступательного движения. Принципиальная Гидравлическая схема люфт-детектора представлена на шестом листе. Выполнен проверочный расчет анкерных болтов. Анкерные болты — это болты крепления погружной части платформы люфт-дефектора к боковой стороне смотровой ямы, схема крепления представлена на седьмом листе.

В разделе охрана труда приведен анализ опасных и вредных факторов на проектируемом посту диагностики, разработаны мероприятия по улучшению условий труда ремонтных рабочих и сокращения травматизма. Произведен расчет освещения, общеобменной вентиляции, отопления, расчет количества отходов производства для вводимого поста диагностики, также приведенны нормы пожарной безопасности на производстве с расстановкой пожарного оборудования. Схема вентиляции на посту диагностики показана на восьмом листе.

В экономической части проекта произведен расчет экономической эффективности от внедрения проекта и показаны экономические показатели, экономическая прибыль составила 750672 руб. индекс доходности 1,237 руб., срок окупаемости 1.59 года или 1 год 7 месяцев показатели экономической эффективности проекта показаны на девятом листе. По результатам расчетов делаем вывод что проект может быть реализован, так как удовлетворяет ожиданиям инвестора по срокам окупаемости и проектному решению.

Чертеж генерального плана ОАО «Коми Тепловая компания»

План производственного корпуса ОАО «Коми Тепловая компания»

План поста диагностики грузовых автомобилей

Схема технологического процесса диагностики грузовых автомобилей

Чертеж общего вида люфт-детектора

Принципиальная схема люфт-детектора

Монтажный чертеж погружной площадки

Схема вентиляции поста диагностики

Экономическая эффективность дипломного проекта

1 Аналитический раздел 9

- 1.1 Технико-экономическая характеристика предприятия 9

- 1.2 Цели и предмет деятельности предприятия 9

- 1.3 Структура предприятия 10

- 1.4 Техническая оснащенность предприятия 12

- 1.5 Режим работы предприятия 13

- 1.6 Состав и численность работающих на предприятии 13

- 1.7 Производственная структура предприятия 14

- 1.8 Основные технико-экономические показатели работы предприятия 15

- 1.9 Технологический процесс ТО и Р 16

- 1.10 Диагностирование автотранспортных средств 19

- 1.11 Обоснование темы дипломного проекта 30

2 Расчетно-технологический раздел 31

- 2.1 Расчет производственной программы 31

- 2.2 Расчет годового объема работ 38

- 2.3 Расчет численности производственных рабочих 40

- 2.4 Расчет числа постов диагностирования 42

- 2.5 Перечень контрольно-диагностических работ, выполняемых на посту диагностики 44

- 2.6 Подбор технологического оборудования 46

3 Расчетно-конструкторский раздел 55

- 3.2 Расчет фундамента 59

- 3.3 Проверочный расчет анкерных болтов 60

- 3.4 Проектный расчет болта 61

- 3.5 Расчет сварного соединения 63

4 Охрана труда и экологическая безопасность 65

- 4.1 Цели и задачи по охране труда в отрасли 65

- 4.2 Основные направления государственной политики в области охраны труда 65

- 4.3 Порядок подбора и подготовки персонала к работе на ОАО «Коми Тепловая компания» 66

- 4.4 Анализ опасных и вредных факторов при производстве работ на посту диагностики и мероприятия по защите персонала от воздействия вредных и опасных факторов 71

- 4.5 Требования охраны труда по освещению, отоплению и вентиляции на ОАО «Коми Тепловая компания» 74

- 4.6 Система мероприятий по защите окружающей среды при внедрении проекта 80

- 4.7 Система противопожарной защиты поста диагностики 81

5 Экономический раздел 83

- 5.1 Расчет инвестиций по проекту 85

- 5.2 Расчет текущих (эксплуатационных) затрат 87

- 5.3 Затраты на зарплату 90

- 5.4 Расчет страховых взносов 92

- 5.5 Расчет амортизационных отчислений 92

- 5.6 Расчет прочих затрат 94

- 5.7 Полная себестоимость 95

- 5.8 Расчет коммерческой эффективности проекта 97

Диагностирование автомобилей на постах общей и поэлементной диагностики

Поддержание и восстановление работоспособности автомобилей невозможно без информации о техническом состоянии автомобилей. Именно диагностирование обеспечивает индивидуальной информацией о техсостоянии каждого отдельного транспортного средства. Поэтому организация диагностирования должна копировать, повторять организацию процессов ТО и ремонта: при ежедневном обслуживании – контрольный осмотр, перед ТО-1 – Д-1, перед ТО-2 – Д-2, непосредственно при выполнении ТО и ТР – оперативное диагностирование Др.

Общее диагностирование (Д-1) предназначено для определения техсостояния элементов автомобиля, влияющих на безопасность движения. При этом допускается выполнение регулировочных работ без демонтажа агрегатов и узлов. На некоторых АТП осуществляют совместное выполнение работ Д-1 и ТО-1 на специализированных поточных линиях.

Поэлементное диагностирование (Д-2) проводится с целью определения мощностных и экономических характеристик автомобиля, выявления скрытых неисправностей, а также их места, характера и причин. Д-2 выполняется за 1…2 дня перед проведением ТО-2, чтобы спланировать производство к проведению работ. При Д-2 также допускается выполнение регулировочных работ без демонтажа узлов и агрегатов с автомобиля.

Диагностирование Др необходимо для контроля технического состояния агрегатов и узлов автомобиля при проведении работ ТО и ремонта и для инструментального обеспечения выполняемых при этом регулировочных работ. Как правило, это несложные и недорогие приборы контроля: компрессометры, манометры, переносные приборы для проверки системы зажигания, электрооборудования и т.п. Наиболее часто встречаемые схемы технологических процессов ТО и ремонта с диагностированием представлены на рис.2.89. При поступлении автомобиля с линии на контрольно-технический пункт (КТП) проводится внешний осмотр транспортного средства, оформляется транспортная документация и, при необходимости, заявки на ТО и ТР. Далее автомобиль поступает в требуемые технологические комплексы АТП (возможные маршруты указаны на схемах стрелками). Если при проведении Д-1 или Д-2 выявлена необходимость проведения текущего ремонта, автомобиль направляется в зону ТО для выполнения ремонтных работ, а затем в соответствующую зону ТО.

|

|

а – для мелких АТП; б – для АТП средней мощности

Рисунок 2.89 – Возможные схемы организации процессов ТО и ремонта с диагностированием

Качество выполненных работ ТО и ТР может быть проверено на участке Д-1. Таким образом, источниками информации о техническом состоянии каждого автомобиля являются водитель, механики КТП и участки диагностирования Д-1 и Д-2. Эта информация (рис.2.90) учитывается при организации производства на 2-х уровнях: технологическом и организационном. Технологический уровень предполагает доведение информации о техсостоянии автомобиля непосредственным исполнителем по ТО и ремонту для уточнения объемов и необходимых перечней выполняемых операций. На организационном уровне диагностическая информация передается в центр управления производством для принятия решений по формированию объемов суточных программ работ по технологическим комплексам, планированию загрузки рабочих постов, для контроля и учета выполненных работ по ТО и ремонту, а также для подготовки производства к проведению запланированных работ (обеспечение запасными частями, материалами и т.п.).

Получаемую на Д-1 и Д-2 информацию целесообразно заносить, использовать и хранить на специальных диагностических картах, в которых отмечаются учетные данные по автомобилю, дата выполнения работ, измеряемые диагностические параметры (рис.2.91, 2.92) в соответствии с технологией диагностирования.

Рисунок 2.90 – Схема использования диагностической информации на АТП

В диагностические карты могут вносится данные о ремонтных воздействиях, замене шин и т.д. Все диагностические карты нумеруются и передаются бригадирам по ТО-1 и ТО-2 для обеспечения информацией о техническом состоянии конкретного автомобиля, а после проведения работ технического обслуживания – в производственный отдел для заполнения вторичной документации. Данные диагностических карт целесообразно заносить в накопительные таблицы с целью получения статистических материалов о надежности подвижного состава и для реального планирования расхода запасных частей и других материалов. Поэтому при разработке бланка диагностической карты необходимо предусматривать возможность их компьютерной обработки.

|

Диагностическая карта № _____

______________ Автомобиль _____________ _________

Дата модель гос.номер

| Агрегаты, узлы, механизмы | Колеса | Параметр | |

| остаточная глубина протектора, мм | внутреннее давление в шинах, МПа | тормозные силы, Н | время срабатывания, с |

| Автомобиль | 1. Передний мост | лев. | |

| прав. | |||

| 2. Средний мост | лев. 1 | ||

| лев.2 | |||

| прав.1 | |||

| прав.2 | |||

| 3. Задний мост | лев. 1 | ||

| лев. 2 | |||

| прав.1 | |||

| прав.2 | |||

| 4. Стояночный тормоз Тормозные силы Н | |||

| Прицеп (полуприцеп) | 5. 1 – я ось | лев. 1 | |

| лев. 2 | |||

| прав.1 | |||

| прав.2 | |||

| 6. 2 – я ось | лев. 1 | ||

| лев. 2 | |||

| прав.1 | |||

| прав.2 | |||

| 7. 3 – я ось | лев. | ||

| прав. | |||

| Автомобиль | 8. Рулевое управление | Люфт ____________° Люфт в шарнирах тяг ___________ Боковые силы на управляемых колесах лев ________ Н прав ________ Н Непараллельностей осей ________ мм | |

| 9. Тормозная система | Герметичность __________ Свободный ход педали, мм __________ Производительность компрессора МПа/мин __________ | ||

| 10. Сцепление | Свободный ход педали сцепления , мм __________ | ||

| 11. Правильность регулировки света фар | |||

| 12. Приборы освещения и сигнализации | |||

| 13. Аккумуляторная батарея | |||

| 14. Токсичность, дымность | |||

| Необходимо устранить неисправности: ___________________________________________________________________ ___________________________________________________________________ ___________________________________________________________________ Исполнитель ______________ ______________________________ Подпись Ф.И.О. |

Рисунок 2.91 – Примерный бланк диагностической карты Д-1

Диагностическая карта № _____

|

______________ Автомобиль _____________ _________

Дата модель гос.номер

| Параметры | Значения | ||||

| 1. Зазоры в шкворневом соединении, мм: — осевой — радиальный | лев. _____ прав. _____ лев. _____ прав. _____ | ||||

| 2. Суммарный угловой люфт в КП, град | передачи | ||||

| I | II | III | IV | V | 3x |

| 3. Суммарный угловой люфт карданной передачи, град. | |||||

| 4. Биение карданного вала, мм | |||||

| 5. Суммарный угловой люфт главной передачи, град. | |||||

| 6. Частота вращения холостого хода, мин -1 | |||||

| 7. Угол замкнутого состояния контактов, град. | |||||

| 8. Начальный угол опережения зажигания | |||||

| 9. Относительная компрессия по цилиндрам, % | |||||

| 10. Угол опережения зажигания, создаваемый центробежным автоматом, град. | |||||

| 11. Амплитуда первичного напряжения, В | |||||

| 12. Амплитуда вторичного напряжения, кВ | |||||

| 13. Напряжение горения на свечах, кВ | |||||

| 14. Асинхронизм искрообразования, град. | |||||

| 15. Расход топлива на частоте вращения холостого хода, кг/час | |||||

| 16. Расход топлива под нагрузкой, кг/час | |||||

| 17. Мощность, кВт | |||||

| 18. Мощность, затрачиваемая на прокручивание трансмиссии, кВт | |||||

| Выявленные неисправности: ___________________________________________________________________ ___________________________________________________________________ ___________________________________________________________________ Исполнитель ______________ ______________________________ Подпись Ф.И.О. |

Рисунок 2.92 – Примерный бланк диагностической карты Д-2

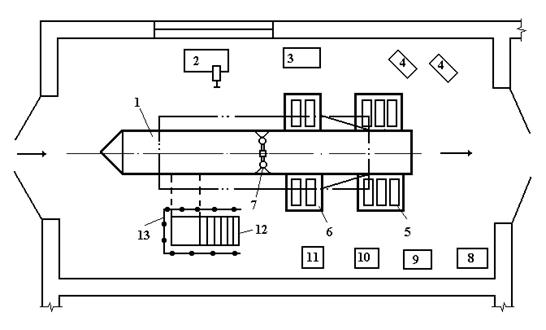

Диагностирование Д-1 проводят на специализированных или универсальных постах. Как правило, их выделяют в отдельные помещения (участки). К основному оборудованию, устанавливаемому на участке относятся: прибор для проверки фар, стенд для проверки углов установки управляемых колес, стенд для диагностирования тормозных систем, подъемник, газоанализатор и дымомер (рис.2.93). Его распределяют на одном или двух постах.

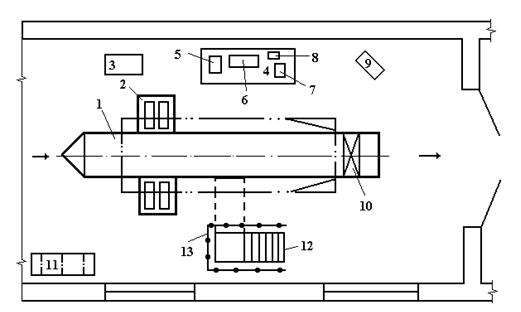

1 – осмотровая канава; 2 – слесарный верстак; 3 – стол мастера-диагноста; 4 – пульт управления стендами; 5 – стенд для диагностирования углов установки управляемых колес; 6 – стенд для проверки тормозной системы; 7 – канавный подъемник; 8 – прибор для проверки фар; 9 – шкаф для приборов и инструментов; 10 – газоанализатор (дымомер); 11 – воздухораздаточная колонка; 12 — выход из канавы; 13 – ограждение

Рисунок 2.93 – Схема поста Д-1 грузовых автомобилей

Для габаритного подвижного состава целесообразно использовать проездную планировку участка. Участок должен оборудоваться приточно-вытяжной вентиляцией и газоотводом для отработавших газов.

Диагностирование Д-2 также проводят на специализированном обособленном участке. Его основу составляют стенд тяговых качеств и мотор-тестер для проверки двигателя (рис.2.94). Посты Д-1 и Д-2 должны обеспечиваться необходимой организационной оснасткой: подставками, стеллажами, слесарными верстаками, инструментальными шкафами и т.д.

1 – осмотровая канава; 2 – стенд тяговых качеств; 3 – мотор-тестер; 4 – стол для приборов; 5 – компрессометр; 6 – динамометр-люфтомер для проверки агрегатов трансмиссии; 7 – прибор для проверки относительных утечек воздуха из двигателя; 8 – расходомер топлива; 9 – пульт стенда; 10 – переходной мостик; 11 – секционный стеллаж; 12 – выход из канавы; 13 – ограждение

Рисунок 2.94 – Схема поста Д-2 грузовых автомобилей

При проведении работ диагностирования допускается проведение нетрудоемких регулировочных работ по тормозной системе, системам питания и зажигания, электрооборудованию автомобиля и т.п.

Диагностирование на участках Д-1 и Д-2 необходимо проводить с учетом правил охраны труда. Все электрические стенды должны иметь защитное заземление или зануление, причем каждые 12 месяцев необходимо осуществлять его испытание. Для осмотра автомобиля снизу допускается использовать переносные светильники с предохранительной сеткой напряжением не выше 42 В. При испытаниях автомобиля на роликовых диагностических стендах запрещается исполнителем находиться спереди, сзади автомобиля или в осмотровой канаве. Не вращающиеся колеса автомобиля необходимо фиксировать противооткатными упорами или использовать другие страховочные устройства, препятствующие самопроизвольному скатыванию автомобиля с роликов стенда. Подключение и отключение диагностических приборов необходимо проводить только на неработающем двигателе. Запускать двигатель и трогать автомобиль с поста разрешается только после того, как водитель убедится, что исполнители работ находятся в безопасной зоне.

Участок диагностики должен иметь средства пожаротушения (огнетушитель, ящик с песком) в соответствии с действующими нормами (в зависимости от площади помещения и категории производства по взрывопожарной и пожарной безопасности). Исполнители работ должны иметь исправное оборудование, приспособления и инструменты.

При использовании диагностирования очень важным является вопрос его экономической целесообразности, поскольку оснащение участка требует капитальных вложений на строительство помещений, приобретение и монтаж оборудования. При работе участка, АТП будет нести эксплуатационные затраты на заработную плату персонала, содержание участка (отопление, освещение, водоснабжение и т.д.). Поэтому используемая номенклатура диагностического оборудования, его количество, в целом организация и технология диагностирования должны быть экономически обоснованы. Это можно осуществить путем расчета годового экономического эффекта внедрения участка диагностики:

где S1 – общие годовые затраты до внедрения;

S2 – общие годовые затраты после внедрения;

DП – дополнительная прибыль от внедрения диагностирования.

Затраты S1 определяются на основе нормативов затрат (в руб/1000 км пробега) на запасные части и материалы, на топливо, шины и затрат на заработную плату. Затраты S2 дополнительно учитывают капитальные вложения на создание участка диагностики и годовые затраты на его содержание.

При определении экономического эффекта необходимо учитывать, что внедрение диагностики обеспечивает сокращение трудовых затрат до 5 %, расход запчастей и материалов – до 10 %, расход топлива – до 5 % и затрат на шины до 8 %. Дополнительная прибыль DП определяется на основании того, что диагностирование позволяет увеличить годовой пробег автомобиля и парка в целом на 5…8 %.

Для станций технического обслуживания расчет необходимо вести с учетом тех же затрат, но только в расчете на годовую программу воздействий.

Полученный положительный эффект будет свидетельствовать о целесообразности использования участка диагностики, а отрицательный – о необходимости пересмотра комплекса диагностического оборудования или использования других организационных и технологических форм диагностирования автомобилей.

Дата добавления: 2016-07-05 ; просмотров: 20138 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ