- Пост диагностики автомобиля планировка

- Чертежи, проекты, 3D модели.

- Как тут качать.

- Наши новости, события, конкурсы >

- Библиотека электромонтажных изделий КОМПАС-3D

- Использование новых возможностей КОМПАС-3D v19 для проектирования

- Аудиостойка своими руками

- Новости компании АСКОН >

- АСКОН выпустил систему проектирования для домашнего использования КОМПАС-3D v19 Home

- Наши партнеры:

- Проект разработки поста диагностики автомобилей

- Корректирование периодичности технического осмотра и пробега автомобилей до капитального ремонта. Проектирование производственного подразделения для диагностики автомобилей. Распределение рабочих по специальностям, квалификации, рабочих местах.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- 1.1 Характеристика автомобиля ВА3-2110

Пост диагностики автомобиля планировка

Диагностирование автомобилей проводится на отдельных постах или поточных линиях.

Посты размещаются, как правило, в специальном помещении, площадь которого определяется габаритами автомобиля и устанавливаемого диагностического оборудования. Посты могут быть тупикового или проездного типа. Основное оборудование постов — стенды с беговыми барабанами, предназначенные для определения мощностных показателей двигателей и оценки технического состояния трансмиссии автомобилей.

Кроме стационарного оборудования, пост оснащается передвижными или переносными устройствами и приборами для диагностирования агрегатов, узлов и систем автомобиля. Как правило, пост оборудуется осмотровой канавой или подъемником. Окраска помещения поста и оборудования должна соответствовать требованиям технической эстетики. Пост должен иметь хорошее естественное освещение, а также искусственное не менее 750 л к.

Рекламные предложения на основе ваших интересов:

Пост оборудуется приточно-вытяжной вентиляцией, принудительным отсосом отработавших газов и обеспечивается электроэнергией, сжатым воздухом и водой. Температура внутри помещения поста в холодный период времени должна быть от +18 до +22 °С.

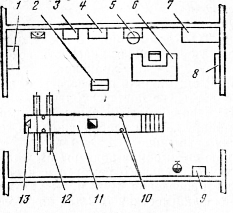

Вариант планировочного решения поста углубленной диагностики приведен на рис. 6.2. Пост оснащен роликовым нагрузочным стендом с пультом управления, стендом для проверки электрооборудования, подъемником, установленным в осмотровой канаве. Все необходимые приборы размещены в шкафу. Отработавшие газы при испытаниях автомобиля в динамике отводятся через газоотвод. Для размещения документов и одежды работающих операторов в помещении установлены шкафы соответственно. Кроме того, на посту размещены верстак, световое информационное табло,блок питания и средства пожаротушения.

Возможны и другие планировочные решения постов диагностики, которые зависят от применяемого диагностического оборудования, видов выполняемых проверочных операций, а также места расположения поста в автотранспортном предприятии.

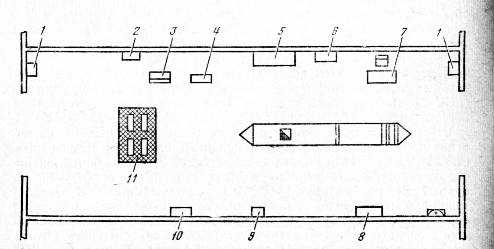

В крупных автотранспортных предприятиях со списочным составом 800— 1000 автомобилей и более целесообразны поточные линии диагностики, состоящие из нескольких постов. Обычно наряду с диагностическими работами на постах осуществляется регулировка отдельных систем и замена деталей, не требующая больших затрат времени. Технологическая планировка линии диагностики, состоящей из двух постов, приведена на рис. 6.3. Она оснащена нагрузочным стендом, вентилятором для обдува двигателя автомобиля воздухом, пультом управления, мотор-тестером, шкафом, устройством для проверки фар, столом оператора, стеллажем, прибором для проверки системы охлаждения двигателя, верстаком и ящиками с песком. На первом посту, снабженном нагрузочным стендом, проверяется двигатель и его системы, а на втором — техническое состояние трансмиссии, подвески, рулевого управления и контрольно-измерительных приборов,

Рис. 1. План поста углубленной диагностики (вариант)

Рис. 2. План линии диагностики (вариант)

Применяемые диагностические стенды не позволяют оценить техническое состояние отдельных элементов тормозов автомобиля — колодок, накладов, тормозных барабанов и др.

Для обеспечения безопасности движения автомобиля на линии, независимо от результата диагностирования в предприятиях, тормоза автомобиля, как правило, при проведении ТО-2 подвергаются разборке для выяснениями в случае необходимости устранения обнаруженных дефектов. Поэтому диагностику тормозов целесообразно проводить не перед ТО-2, а после, что позволяет проконтролировать качество работ технического обслуживания.

При проведении ТО-2 выполняются регулировочные работы и заменяются детали и узлы автомобиля, поэтому необходимо оснастить зону ТО-2 диагностическими приборами, что позволит проверить качество регулировочных работ без повторной установки автомобиля на пост диагностики.

Продолжительность диагностирования автомобилей зависит от количества выполняемых операций, применяемых методов и средств квалификации операторов и т. д., поэтому может колебаться в больших пределах. В случае необходимости производительность поста диагностики можно повысить путем использования его в две или три смены.

При диагностировании автомобиля на поточной линии число постов надо определять исходя из перечня проверяемых диагностических параметров, наличия оборудования и контрольно-измерительных приборов и принятой технологии диагностирования. С учетом того, что, как правило, на каждом посту должны работать два оператора, необходимо сгруппировать диагностические операции таким образом, чтобы такт каждого поста был равен такту линии, т. е. временные интервалы диагностирования автомобилей на каждом посту были равны между собой.

Чертежи, проекты, 3D модели.

Как тут качать.

Основные программы для работы

с чертежами, опубликованными на сайте:

• КОМПАС-3D • AutoCAD

• SolidWorks • T-FLEX CAD

Софт: КОМПАС-3D 17.1

Состав: Чертеж узла «Колодка», Чертеж детали «Корпус», Спецификация узла «Колодка», Маршрут обработки детали «Корпус», Операционные эскизы обработки детали «Корпус», Технологический процесс сборки узла «Колодка», Маршрутная карта обработки детали «Корпус», Маршрутная карта сборки узла «Колодка», Операционная карта обработки детали «Корпус», Расчетно-пояснительная записка

Софт: SolidWorks 2020

Состав: 3D Сборка

Софт: SolidWorks 2020

Состав: 3D Сборка

Софт: КОМПАС-3D V16

Состав: 3D сборка , модели

Софт: SolidWorks 2020

Состав: 3D Сборка

Софт: SolidWorks 2020

Состав: 3D Сборка

Софт: КОМПАС-3D 19

Состав: 3D Сборка

Софт: КОМПАС-3D 17.1

Состав: Чертеж общего вида привода, сборочный чертеж редуктора, рабочие чертежи деталей редуктора, сборочный чертеж компенсирующей муфты, сборочный чертеж приводного вала, расчетно-пояснительная записка и спецификации.

Софт: КОМПАС-3D 18

Состав: 3d модель, сборочный чертеж и деталировка

Софт: КОМПАС-3D 18

Состав: 3d модель, сборочный чертеж и деталировка

Софт: AutoCAD 2019

Состав: Фасад и разрез дымовой трубы, узлы.

Софт: КОМПАС-3D 18.1

Состав: 3D Сборка

Софт: AutoCAD 2013

Состав: Схема расположения элементов БК, разрез 1-1, разрез 2-2, узел 1, узел 2. Главная балка, узел 3, узел4, разрез 1-1, 2-2, вид А. Колонна К4, вид А, разрез 1-1, разрез 2-2. Спецификация элементов БК. ПЗ

Софт: AutoCAD 2013

Состав: План этажа на отметке, план подвала, аксонометрическая схема В1, аксонометрическая схема К1, профиль дворовой сети канализации, спецификация.

Софт: AutoCAD 2004

Состав: Сборочный черетж, сборочные единицы, комплект деталей.

Софт: AutoCAD 2020

Состав: КМ, КМД, КЖ

Софт: Autodesk Inventor 16

Состав: 3D сборка банкетки 880х525х350

Софт: AutoCAD 2018

Состав: Выпарной аппарат, Принципиальная технологическая схема установки

Софт: КОМПАС-3D 18,1

Состав: Сборочный чертёж, Деталировка, 3D-модели.

Софт: КОМПАС-3D 16.1.8

Состав: Зd модель сборки и 3d модели входящих деталей, Сборочный чертеж, спецификация, чертежи деталей.

Наши новости, события, конкурсы >

Библиотека электромонтажных изделий КОМПАС-3D

Использование новых возможностей КОМПАС-3D v19 для проектирования

Аудиостойка своими руками

Новости компании АСКОН >

АСКОН выпустил систему проектирования для домашнего использования КОМПАС-3D v19 Home

Наши партнеры:

Портал «В масштабе.ру» работает при поддержке крупнейшего российского разработчика комплексных решений для автоматизации инженерной деятельности и управления производством — компании АСКОН

Приглашаем отраслевые CAD компании, журналы, обучающие центры, высшие учебные заведения к сотрудничеству и информационному партнерству.

Проект разработки поста диагностики автомобилей

Корректирование периодичности технического осмотра и пробега автомобилей до капитального ремонта. Проектирование производственного подразделения для диагностики автомобилей. Распределение рабочих по специальностям, квалификации, рабочих местах.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 14.12.2015 |

| Размер файла | 383,1 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

1.1 Характеристика автомобиля ВА3-2110

2. Расчёт-технологический раздел проектируемого предприятия

2.1 Исходные данные для расчёта

2.2 Расчёт годовой производственной программы

2.2.1 Корректирование периодичности ТО и пробега автомобилей до КР

2.2.2 Расчёт годового пробега автомобилей

2.2.3 Расчёт готовой производственной программы

2.2.4 Расчёт суточной производственной программы

2.3 Расчёт готового объёма работ

2.3.1 Корректирование трудоёмкости ТО и ТР

2.3.2 Расчёт годового объёма работ по ТО, ТР и самообслуживанию

2.4 Расчёт численности производственных рабочих

3. Проектирование производственного подразделения

3.1 Технологический процесс на участке

3.2 Подбор технологического оборудования

3.3 Расчёт производственных площадей

3.4 Планировка участка

4. Организация производства

4.1 Организация управления предприятием

4.2 Распределение рабочих по специальностям, квалификации, рабочим месте

4.3 Составление технологической карты

5. Конструкторская часть

5.1 Назначение и область применения приспособления

5.2 Принцип действия

5.3 Расчёт приспособления

6. Список использованных источников

технический осмотр автомобиль производственный

Задача автомобильного транспорта состоит в удовлетворении потребности в перевозках в заданные сроки и в требуемом объеме. Для ее решения необходимы транспортные средства определенного типа и производственная база, обеспечивающая их хранение, ТО и ремонт.

Курсовое проектирование является важным этапом предмета «Техническая автомобилей» и имеет следующие цели и задачи:

— закрепление, совершенствование и пополнение знаний и навыков, полученных в процессе обучения, по организации производства, технологии технического обслуживания и ремонта автомобилей, проектирования производственных зон и участков;

— углубление знаний по научной организации труда и проектированию автотранспортных предприятий;

— изучение передовых методов производства и получение навыков по организации диагностирования, технического обслуживания и текущего ремонта автомобилей;

— подбор и анализ материалов технологического и конструкторского характера, необходимых для выполнения дипломного проекта;

— развитие умения анализировать и логически обосновывать принимаемые инженерные решения.

Выполнение проекта нарабатывает способность самостоятельно решать технологические и конструкторские задачи, умение пользоваться нормативами, стандартами, справочной и другой специальной литературой.

1.1 Характеристика автомобиля ВА3-2110

— Количество мест 5

— Полезная масса 425 кг.

— Снаряженная масса 915 кг.

— Радиус поворота 5,2 м.

— Максимальная скорость 148 км/ч.

— Время разгона с места до 100 км/ч. 16 сек.

— Тормозной путь со скоростью 80 км/ч. 38 м.

— Тип двигателя: четырехтактный, бензиновый, карбюраторный.

— Рабочий объем 1300 куб.см.

Характеристика зоны диагностирования.

Техническое диагностирование — комплекс работ (операций) по определению с установленной точностью технического состояния.

Диагностирование является одним из элементов процесса технического обслуживания и ремонта. Оно осуществляется с использованием специального оборудования без разборки объекта диагностирования.

2. Расчёт-технологический раздел проектируемого предприятия

2.1 Исходные данные для расчета

Исходные данные принимаются в соответствии с заданием на курсовое проектирование.

Наименование проектируемого объекта — пост общего диагностирования.

Модель автомобиля — ВАЗ-2110.

Количество автомобилей -647.

— дорожное покрытие — цементобетон.

— условие движения — малый город.

— тип рельефа местности — гористый.

Климатические условия — влажный.

Среднесуточный пробег автомобиля — 152 км.

Пробег с начала эксплуатации — 100…350 тысяч км.

2.2 Расчет годовой производственной программы

Нормативы периодичности ТО, пробега до КР, трудоемкости единицы ТО, ЕО и ТР/1000км для автомобилей ВАЗ-2110 принимаются согласно «Положению о ТО и ремонте подвижного состава автомобильного транспорта».

=10000 км, [1, таблица 2.1].

=20000 км, [1, таблица 2.1].

t Н ЕО=0,4 чел.-ч., [1, таблица 2.1].

t Н 1=2,6 чел.-ч., [1, таблица 2.1].

t Н 2=10,2 чел.-ч., [1, таблица 2.1].

t Н ТР=3,4 чел.-ч./1000км, [1, таблица 2.1].

=150000 км, [1, таблица 2.1].

где ,,- нормативный пробег автомобиля до КР и периодичность ТО-1 и ТО-2 соответственно, км.

t Н ЕО, t Н 1, t Н 2, — нормативная трудоемкость ЕО, ТО-1, ТО-2.

t Н ТР — нормативная удельная трудоемкость ТР, чел.-ч./1000 км.

Выбранные нормативные значения периодичности ТО и пробега автомобилей до КР приводят к конкретным условиям эксплуатации подвижного состава с помощью коэффициентов, учитывающих категорию условий эксплуатации (К1), модификацию подвижного состава и организацию его работы (К2), природно-климатические условия (К3), пробег с начала эксплуатации (К4), продолжительность простоя на ТО и ТР (К4′), число обслуживаемых и ремонтируемых автомобилей АТП и количество технологически совместимых групп (К5). Данные коэффициенты берутся согласно [1, таблицы 2.7, 2.8, 2.9, 2.10] и заносятся в таблицу1.

Трудоемкость ТО / ТР

Время простоя ТО и ТР

К4’=1,0 — время простоя ТО и ТР.

Д Н ТО,ТР=0,35 дней/1000 км.

где Д Н ТО,ТР — продолжительность простоя подвижного состава в КР, ТО и ТР, дней/1000 км [1, таблица 2.5].

2.2.1 Корректирование периодичности ТО и пробега автомобилей до КР

В общем случае скорректированный пробег автомобиля до КР и скорректированная периодичность ТО-1, ТО-2 будут равны:

где периодичность ЕО () принимается равной среднесуточному пробегу автомобиля ().

Так как постановка автомобилей на обслуживание производится с учетом среднесуточного пробега () через целое число рабочих дней, то пробег доТО-1, ТО-2, КР должны быть кратны и между собой:

где -соответственно скорректированные и кратные значения пробегов между отдельными видами ТО и пробега до КР.

2.2.2 Расчет годового пробега автомобилей

Годовой пробег автомобильного парка определяется по формуле:

где — списочное количество единиц подвижного состава.

— среднесуточный пробег автомобиля.

— количество дней работы подвижного состава на линии в течении года.

=305 дней [2, таблица 2].

— коэффициент технической готовности парка.

Расчетный (планируемый) коэффициент технической готовности автомобиля (группы автомобилей или в целом парка) определяется:

где ДКР — продолжительность простоя подвижного состава в КР.

L Г =647х152х305х0,9=26995428 км,

2.2.3 Расчет годовой производственной программы

Расчет годовой производственной программы по ТО и КР.

После расчета коэффициента технической готовности парка, расчета годового пробега автомобилей, рассчитывается количество капитальных ремонтов за год и технических обслуживаний по видам () за год. При этом имеют ввиду, что при пробеге автомобиля равном , последнее очередное ТО-2 не производится, автомобиль отправляют в КР. Кроме того, ТО-1, совпадающее по графику работы с очередным ТО-2, входит в последнее и не учитывается отдельно. Периодичность ЕО принимается равной среднесуточному пробегу автомобиля.

Число технических обслуживаний ЕО, ТО-1, ТО-2 и КР определяется в целом по парку или по каждой группе автомобилей, имеющих одинаковую периодичность обслуживания:

Расчет годовой производственной программы по диагностированию.

Диагностирование как отдельный вид обслуживания не планируется, и работы по диагностированию подвижного состава входят в объем работ по ТО и ТР. При этом в зависимости от метода организации, диагностирование автомобилей может проводиться на отдельных постах или быть совмещено с процессом ТО. Поэтому число диагностических воздействий определяется для последующего расчета постов диагностирования и его организации.

На АТП обычно предусматривается диагностирование подвижного состава Д-1 и Д-2.

Диагностирование Д-1 предназначено главным образом для определения технического состояния агрегатов, узлов и систем автомобиля, обеспечивающих безопасность движения. Д-1 проводится, как правило, с периодичностью ТО-1.

Исходя из назначения и организации диагностирования, Д-1 предусматривается для автомобилей при ТО-1, после ТО-2 (по узлам и системам, обеспечивающим безопасность движения, для проверки качества работ и заключительных регулировок) и при ТР (по узлам, обеспечивающим безопасность движения).

Число автомобилей, диагностируемых при ТР, согласно опытным данным и нормам, принято равным 10% от программы ТО-1 за год.

Таким образом, число Д-1 на весь парк за год:

Диагностирование Д-2 предназначено для определения мощностных и экономических показателей автомобиля, а также для выявления объемов ТР. Д-2 проводится с периодичностью ТО-2 и в отдельных случаях при ТР.

Исходя из этого, число Д-2 на весь парк в год определяется:

2.2.4 Расчет суточной производственной программы

Определение суточной программы по ТО и диагностированию автомобилей является критерием выбора метода организации ТО (на универсальных постах или поточных линиях) и служит исходным показателем для расчета числа постов и линий ТО.

По видам ТО (ЕО, ТО-1, ТО-2) и диагностированию (Д-1, Д-2) суточная программа определяется:

где — годовая программа по каждому виду ТО или диагностике в отдельности.

— годовое число рабочих дней поста/зоны, предназначенных для выполнения того или иного вида ТО и диагностирования.

=305 дней [2, таблица 3].

=305 дней [2, таблица 3].

=305 дней [2, таблица 3].

=305 дней [2, таблица 3].

=305 дней [2, таблица 3].

2.3 Расчет годового объема работ

2.3.1 Корректирование трудоемкости ТО и ТР

Годовой объем (трудоемкость) работ по АТП определяется в человеко-часах и включает объемы работ по ТО, ТР и вспомогательных работ.

Расчет годовых объемов по ТО производится исходя из годовой производственной программы данного вида ТО и трудоемкости единицы обслуживания. Годовой объем работ ТР определяется исходя из годового пробега парка автомобилей и удельной трудоемкости ТР на 1000 км. Годовой объем вспомогательных работ по предприятию устанавливается в процентном отношении от годового объема работ по ТО и ТР.

Объемы постовых и участковых работ ТР устанавливается в процентном отношении от годового объема работ ТР, а объем работ по диагностированию данного вида (Д-1,Д-2) устанавливается в процентном отношении как от годового объема работ ТР, так и от объема работ соответствующего вида ТО(ТО-1,ТО-2).

Для расчета годового объема работ предварительно для подвижного состава проектируемого предприятия устанавливают нормативную трудоемкость ТО и ТР, а затем их корректируют с учетом корректных условий эксплуатации.

Расчетная нормативная скорректированная трудоемкость (ТО-1, ТО-2) для подвижного состава проектируемого АТП определяется:

где — нормативная трудоемкость ТО-1 или ТО-2, чел.-ч.,

Удельная нормативная скорректированная трудоемкость текущего ремонта определяется:

2.3.2 Расчет годового объема работ по ТО, ТР, самообслуживанию

Расчет годового объема работ по ТО.

Объем работ (в чел.-ч.) по ЕО, ТО-1 и ТО-2 ( ) за год определяется произведением числа ТО на нормативное (скорректированное) значение трудоемкости данного вида ТО:

Годовой объем работ ТО-2 с сопутствующим ТР определится из выражений:

где — годовой объем работ сопутствующего ТР при проведении ТО-2, чел.-ч.

где — доля сопутствующего ТР, зависящая от «возраста» автомобилей.

Расчет годового объема работ по ТР.

Годовой объем работ ТР (в чел.-ч.) определяется:

Годовой объем работ ТР по парку, по месту его выполнения распределяется на постовые работы, выполняемые на универсальных или специализированных постах в зоне ТР, и участковые, выполняемые в производственно-вспомогательных отделениях АТП.

Учитывая это обстоятельство, при расчетах по зоне ТР годовой объем постовых работ ТР определится из выражения:

где — суммарная доля постовых работ текущего ремонта, выполняемых в зоне ТР.

=0,49 [1, таблица 6].

Расчет годового объема работ по самообслуживанию.

В объем вспомогательных работ входят работы по самообслуживанию предприятия (обслуживание и ремонт технологического оборудования зон и участков, содержание инженерных коммуникаций, содержание и ремонт зданий, изготовление и ремонт нестандартного оборудования и инструмента), которые выполняются в самостоятельных подразделениях или в соответствующих производственных участках.

где — объем вспомогательных работ по предприятию, зависящий от количества автомобилей, обслуживаемых и рекомендуемых на данном АТП.

— объем работ по самообслуживанию для комплексного АТП.

Расчет годового объема работ по диагностированию.

Объем работ по Д-1 () определяется суммированием объема контрольно-диагностических работ ТО-1 и 50% объема контрольно-диагностических работ ТР. При определении объема работ Д-2 () суммируется объем контрольно-диагностических работ ТО-2 и 50% объема контрольно-диагностических работ ТР:

где , — доля контрольно-диагностических работ в объеме соответственно ТО-1, ТО-2.

, — доля контрольно-диагностических работ в объеме ТР соответственно при Д-1 и Д-2.

=0,15 [2, таблица 6],

=0,12 [2, таблица 6],

=0,01 [2, таблица 6],

=0,01 [2, таблица 6],

2.4 Расчет численности производственных рабочих

К производственным рабочим относятся рабочие зон и участков, непосредственно выполняющие работы по ТО и ТР подвижного состава.

Технологически необходимое (явочное) число рабочих постах диагностирования определяется:

где — годовой фонд времени технологически необходимого рабочему при 1-сменной работе, ч.

Фонд определяется продолжительностью смены (в зависимости от продолжительности рабочей недели) и числом рабочих дней в году:

=2070 [2, таблица 7],

=3086,7/2070=1,5 2 чел.

Штатное списочное число рабочих поста диагностирования:

где — годовой фонд времени штатного производственного рабочего при 1- сменной работе, ч.

Годовой фонд штатного рабочего определяется:

=1840 [2, таблица 7],

=3086,7 /1840=1,7 2 чел.

3. Проектирование производственного подразделения

3.1 Технологический процесс в подразделении

Проектирование поста общего диагностирования.

При наличии в парке 308 автомашин, 2 рабочих диагностирование проводится тупиковым методам.

На средних и крупных АТП диагностические работы выполняются, как правило, на поточных линиях.

Схема движения автомобиля на АТП представлена на рисунке1.

Размещено на http://www.allbest.ru/

Рисунок 1 Схема движения автомобиля на АТП

Число рабочих постов для выполнения диагностирования определяется:

где — годовой объем работ по видам диагностирования, чел.-ч.

— коэффициент неравномерной загрузки постов [2, таблица 9].

-число рабочих дней в году зоны диагностики [2, таблица 3].

— число смен работы в сутки [2, таблица 3].

— продолжительность смены [2, таблица 3].

— принятое среднее число рабочих на одном посту [2, таблица 3].

— коэффициент использования рабочего времени поста [2, таблица 11].

Техническое диагностирование включает в себя следующие виды работ: контрольно смотровые, которые выполняются водителем в подготовительно-заключительное время, а также контрольно диагностических при помощи стендов бес снятия агрегатов.

В контрольно диагностических работы входят: визуальный осмотр автомобиля, проверка световых приборов, тормозной и рулевой системы, в случае необходимости — системы питания и мошносных показателей двигателя на стендах.

3.2 Правила охраны труда на постах диагностирования

Руководитель организации обязан осуществлять общее руководство и контроль за охраной труда в организации, создавать работникам условия труда, соответствующие требованиям законодательства Республики Беларусь, принимать необходимые меры по устранению опасных и вредных производственных факторов на каждом рабочем месте, рассматривать и утверждать отчеты о производственном травматизме, периодически, но не реже одного раза в квартал анализировать с руководителями служб и подразделений состояние охраны труда.

Работники, служащие, специалисты и руководители допускаются к самостоятельной работе только после прохождения обучения, то есть инструктажа и проверки знаний по вопросам охраны труда и пожарной безопасности.

Помещения для технического обслуживания и ремонта автомобилей и агрегатов должны обеспечивать безопасное и рациональное выполнение всех технологических операций при полном соблюдении санитарно-гигиенических условий труда и должны быть оборудованы первичными средствами пожаротушения, пожарной сигнализацией, автоматическими средствами пожаротушения и другими средствами противопожарной защиты в соответствии с требованием действующих нормативных правовых актов Республики Беларусь.

Территория диагностической станции или предприятия, на территории которого она расположена, должна примыкать к дороге общего пользования или к проезду либо сообщаться с ними автомобильными дорогами. Она должна иметь ограждение высотой не менее 2 м и освещаться в ночное время. При необходимости у въездных ворот устанавливается предупредительная надпись «Берегись автомобиля» и схема движения по территории, освещаемая в ночное время. Ворота снабжаются фиксаторами открытого положения и запорами. Для прохода людей на территорию в непосредственной близости от ворот необходимо устраивать калитку (дверь).

Территория должна содержаться в чистоте и порядке. Мусор, производственные отходы необходимо своевременно убирать в специально отведенные места.

Территория оборудуется водоотводами и водостоками, люки которых должны быть закрыты. В целях уменьшения запыленности и снижения уровня шума свободные участки территории озеленяются.

На территории должны быть обозначены проезды для движения транспортных средств и пешеходные дорожки, а вдоль проездов установлены дорожные знаки в соответствии с Правилами дорожного движения. Проезды и проходы необходимо убирать от грязи и мусора, летом поливать, а зимой очищать от снега и в случае обледенения посыпать песком или шлаком.

Подъездные пути, проезды для транспортных средств, проходы для людей должны иметь твердое покрытие. Места пересечения их с канавами, траншеями и железнодорожными путями должны перекрываться настилами и переходными мостиками. Пешеходные дорожки должны иметь твердое покрытие, ширину не менее 1 м и наименьшее количество пересечений с проездами.

При проведении работ на территории в целях безопасности траншеи и ямы необходимо ограждать. На территории и в производственных помещениях должны быть отведены специальные места для курения.

Производственная санитария на территории и в помещениях

загромождать дороги, проезды к пожарным водоемам, гидрантам, местам расположения пожарного инвентаря, оборудования и извещателей электрической пожарной сигнализации;

устанавливать в помещениях и на открытых стоянках автомобили в количестве, превышающем норму, а также нарушать установленный способ их расстановки;

загромождать запасные ворота как изнутри, так и снаружи;

устраивать стоянки автомобилей в зоне высоковольтной линии электропередачи без согласования с организацией, эксплуатирующей линию.

У наружного входа в производственные и вспомогательные помещения должны быть установлены устройства для очистки обуви от грязи.

В производственном помещении должно быть обеспечено безопасное и рациональное выполнение всех технологических операций при полном соблюдении санитарно-гигиенических условий труда. Оно должно быть оборудовано первичными средствами пожаротушения (огнетушители, песок, ведра и т.п.), пожарной сигнализацией, автоматическими средствами противопожарной защиты в соответствии с требованиями действующих нормативных правовых актов Республики Беларусь.

Полы в производственном помещении должны быть ровными и прочными, иметь покрытие с нескользящей поверхностью, удобной для очистки.

Ворота в производственное помещение могут открываться и закрываться механически, в том числе с автоматическим управлением, если они не предназначены для эвакуации людей. Створчатые ворота должны открываться наружу.

Подъемные ворота необходимо оборудовать ловителями (фиксаторами), обеспечивающими удержание ворот в поднятом положении при отрыве тросов или порче механизма подъема и опускания.

Наружные ворота помещений должны оснащаться устройствами фиксации их в открытом положении, а при въезде в основные производственные помещения — оборудоваться тепловой завесой.

Въезды не должны иметь порогов и выступов. Въездной уклон должен составлять не более 5 %.

Большое влияние на работоспособность персонала диагностической станции оказывает микроклимат производственного

Охрана труда на диагностических станциях помещения. Основными факторами, характеризующими микроклимат, являются температура, влажность и давление воздуха внутри помещения. Предельные значения данных параметров устанавливаются в соответствии с санитарными нормами согласно ГОСТ 12.1.005-88.

В холодный и переходный периоды года в отапливаемых производственных помещениях допускается понижение температуры воздуха вне постоянных рабочих мест для работ средней тяжести до 10 °С. При этом оптимальными значениями температуры воздуха в производственной зоне являются: 17. 19 °С в холодный и переходный периоды года; 20. 22 °С в теплый период (при среднемесячной температуре более +10 °С). Относительная влажность воздуха при этом должна составлять не более 75 %, а скорость движения воздуха — не более 0,4 м/с.

Для обеспечения микроклимата в производственных помещениях станции их оборудуют общеобменной приточно-вытяжной вентиляцией и отоплением в соответствии со СНиП 2.04.05-98.

Система отопления должна обеспечивать равномерный нагрев воздуха в помещении, возможность местного регулирования и выключения. Все вентиляционные системы должны находиться в исправном состоянии.

В холодный период года в рабочую зону, а также в осмотровые канавы должен подаваться воздух температурой не выше +25 °С и не ниже +16 °С.

В производственном помещении на видном месте на расстоянии 5. 10 м от ворот или входных дверей устанавливаются термометры. Входные двери должны иметь исправные механические приспособления для принудительного закрывания.

В процессе проведения государственного технического осмотра транспортные средства выделяют в воздух рабочей зоны отработавшие газы, которые оказывают различное отравляющее действие на организм человека. Для удаления отработавших газов из рабочей зоны необходимо применять местную вытяжную вентиляцию, которая должна быть отделена от общеобменной.

Разбавление и удаление вредных веществ в рабочей зоне диагностической станции обеспечивается также общеобменной вентиляцией. Приток воздуха должен направляться рассредоточенно в рабочую зону и осмотровые канавы в расчете на 1 м 3 объема канавы — 125 м 3 /ч, приямка — 100, тоннеля — 5 м 3 /ч со скоростью 2,0. 2,5 м/с.

Техника безопасности и пожарная безопасность

Скорость выхода воздуха из щелей и отверстий воздушных и воздушно-тепловых завес ворот должна быть не более 25 м/с.

Для проведения проверок технического состояния элементов транспортных средств большое значение имеет освещенность производственного помещения и постов, которая должна удовлетворять требованиям СНиП 3.05.06-85.

При освещении диагностических станций следует применять преимущественно газоразрядные источники света. Лампы накаливания следует применять только в случае невозможности применения газоразрядных источников. Освещенность производственного помещения диагностической станции на уровне пола постов диагностирования должна составлять не менее 200 лк, а в осмотровой канаве на уровне низа транспортного средства — не менее 150 лк. Освещенность проездов автомобилей должна составлять не менее 2 лк. На открытых площадках и стоянках транспортных средств в темное время суток должна обеспечиваться освещенность не менее 5 лк.

Уровень шума в производственных помещениях диагностической станции должен отвечать требованиям ГОСТ 12.1.003-83.

Техника безопасности и пожарная безопасность на диагностических ШШ станциях

Оборудование, инструмент и приспособления должны в течение всего срока эксплуатации отвечать требованиям безопасности в соответствии с ГОСТ 12.2.003-83. При размещении оборудования должны учитываться требования ОНТП 01-86.

Устройства для останова и пуска оборудования должны располагаться так, чтобы ими было удобно пользоваться и исключалась возможность самопроизвольного их включения.

Ввод в эксплуатацию нового или прошедшего капитальный ремонт оборудования производится только после приема его комиссией с участием работников службы охраны труда организации. Эксплуатируемое оборудование должно быть исправно, а его техническое состояние — находиться под контролем главного механика и начальника диагностической станции.

На неисправное оборудование навешивается табличка «Не включать, неисправно». Такое оборудование должно быть отключено или обесточено. Не допускается работа на оборудовании с неисправным, снятым или незакрепленным ограждением. Во время работы оборудования не допускается его чистка, смазка или ремонт.

Использование переносных лестниц производится в соответствии с Правилами охраны труда при работе на высоте.

Технологическое оборудование, а также оборудование производственного помещения должно быть выполнено с соблюдением норм электробезопасности.

Все электродвигатели, оборудование с электрическим приводом, а также пульты управления необходимо надежно заземлять или занулять. Работа без заземления или зануления не допускается.

Заземляющие проводники должны быть доступны для осмотра и защищены от коррозии.

Неисправности, способные вызвать искрение, короткое замыкание, нагревание и провисание проводов, соприкосновение их друг с другом или с элементами здания и различными предметами, должны немедленно устраняться.

Перегоревшие лампы, поврежденную аппаратуру необходимо заменять новыми.

Во всех защитных устройствах устанавливаются только калиброванные предохранители, применение самодельных вставок («жучков») не допускается.

Двери электрических распределительных устройств в производственных помещениях должны закрываться на замок, один экземпляр ключа от которого должен находиться у электрика, а второй — у начальника диагностической станции в установленном месте.

3.3 Подбор технологического оборудования

Основное технологическое оборудование подбирается по табелям технологического оборудования, справочникам и каталогам, можно использовать также каталог нестандартного оборудования, разработанного и выпускаемого научно-производственным объединением НПО «Транстехника». Количество основного оборудования определяют по степени его использования при осуществлении технологического процесса. Данные заносятся в таблицу2.