Разборка и сборка электродвигателей при ремонте

Порядок разборки электродвигателя при ремонте следующий:

1. Снимают шкив или полумуфту.

2. Снимают крышки подшипников качения, отпускают хомуты траверс, отвинчивают гайки со шпилек, стягивающих фланцы шарикоподшипников.

3. Выпускают масло из подшипников скольжения.

4. Снимают подшипниковые щиты.

5. Вынимают ротор электродвигателя.

6. Снимают с вала подшипники качения, вытаскивают из щитов втулки или вкладыши подшипников скольжения.

7. Промывают бензином или керосином щиты, подшипники, траверсы, вкладыши, масленки, уплотнения и т. п.

8. Очищают обмотки от пыли или продувают их очищенным сжатым воздухом.

9. Загрязненные обмотки после продувки протирают чистой тряпкой, смоченной в бензине.

10. Производят распайку соединений и вынимают обмотки из пазов.

Туго выворачивающиеся болты смачивают керосином и оставляют на несколько часов, после чего болты ослабляют и выкручивают.

При разборке электродвигателя все мелкие детали складывают в специальный ящик. Каждая деталь электродвигателя должна иметь бирку, на которой указывают номер ремонтируемого электродвигателя. Болты и шпильки после разборки лучше ввернуть на свои места, что предотвратит возможную их утерю.

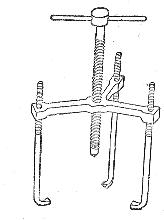

Шкив, полумуфту и шарикоподшипник снимают с вала при помощи стяжки. (рис. 1). Желательно чтобы стяжка была с тремя скобами.

Конец болта стяжки упирают в торец вала электродвигателя, а концами скоб захватывают края шкива, муфты или внутреннюю обойму подшипника. При вращении болта снимаемая деталь сползает с вала электродвигателя. При этом нужно следить, чтобы направление усилия совпадало с осью вала, так как иначе возможен перекос, который вызовет повреждение цапфы вала электродвигателя.

Если подобной стяжки нет, то шкив или подшипник снимают с вала электродвигателя легкими ударами молотка через прокладку из твердого дерева или меди. Удары наносят по ступице шкива или внутреннему кольцу пошипника качения равномерно по всей окружности.

Для снятия подшипникового щита электродвигателя отвинчивают болты и легкими ударами молтка через прокладку по выступающим краям щита отделяют его от корпуса. Для избежания поломок при разборке больших электродвигателей ротор электродвигателя и щит при снятии должны находится в подвешенном состоянии, что обычно осуществляется с помощью специальных подъемных средств (тали, тельферы и т.д.).

В зазоре между ротором и статором электродвигателя прокладывают картонную прокладку достаточной толщины, на которую при снятии ложится ротор. Это предотвратит возможные повреждения изоляции обмоток электродвигателя.

При разборке небольших электродвигателей ротор вынимают вручную. На один конец вала, обернутый картоном, одевают длинную трубу, при помощи которой осторожно выводят ротор из расточки статора, поддерживая его все время на весу.

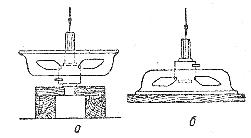

При ремонте подшипников скольжения необходимо вынуть из их подшипникового щита цельную втулку или вкладыш при помощи ударов деревянным молотком через деревянную выколотку. Щит при этом нужно ставить так, чтобы подшипник упирался в эту опору. При другом расположении подшипник может дать трещину. Необходимо также следить за тем, чтобы не повредить смазочных колец.

Порядок сборки электродвигателей

Сборку электродвигателя начинают со сборки отдельных узлов. В подшипниковые щиты запрессовывают перезалитые вкладыши или выточенные заново втулки. Их надо предварительно пришабрить по валу и выпилить в них по старым размерам канавки для смазки и прорези для смазочных колец.

Вкладыши и втулки запрессовывают в щит при помощи небольшого винтового или гидравлического пресса или осторожными ударами молотка через прокладку. При этих операциях сборки особенно опасны перекосы, которые могут привести к заклиниванию втулок и вкладышей.

Рис. 2. Установка подшипникового щита электродвигателя при выбивании вкладыша: а — правильная, б — неправильная.

Шарикоподшипники необходимо туго посадить на вал. Для облегчения этой операции подшипник нагревают в масляной ванне до температуры 70 — 75°. При этом подшипник расширяется и легче надевается на вал электродвигателя. При нагревании подшипник не рекомендуется ложить на дно ванны, а надо подвешивать его на проволоке. Подогревать подшипник в пламени паяльной лампы не рекомендуется чтобы не допустить отпуск стали подшипника.

Насаживают подшипник на вал электродвигателя легкими ударами молотка по трубе, упирающейся во внутреннее кольцо подшипника. При дальнейшей сборке наружная обойма подшипника должна быть посажена нормально в гнездо подшипникового щита. Слишком тугая посадка может привести к зажиму шариков, а слабая вызовет проворачивание наружной обоймы подшипника в гнезде щита, что недопустимо.

Следующую операцию — введение ротора в расточку статора производят так же, как и при разборке. Затем устанавливают подшипниковые щиты, закрепляя их временно болтами. При этом необходимо, чтобы щиты были установлены на свое старое место, что проверяют по совпадению меток, нанесенных на корпусе и щите при разборке.

При одевании щитов на вал электродвигателя надо приподнять смазочные кольца подшипников скольжения, иначе они могут быть повреждены валом.

После установки щитов ротор электродвигателя проворачивают вручную. Ротор правильно собранного электродвигателя должен вращаться сравнительно легко.

Тугое вращение вала электродвигателя может быть вызвано: неправильной посадкой подшипника качения на вал (малый радиальный зазор), недостаточной расшабровкой втулки или вкладыша подшипника скольжения, наличием в подшипнике опилок, грязи, засохшего масла, перекосами вала, обработкой вала или корпуса, не соответствующей посадке, увеличенным трением кожаных или войлочных уплотнений о вал.

Затем окончательно затягивают болты подшипниковых щитов, заполняют соответствующей смазкой подшипники качения и закрывают их крышками. В подшипники скольжения заливают масло.

Ротор собранного электродвигателя еще раз проворачивают вручную, проверяют отсутствие задевания вращающихся частей за неподвижные, определяют и подгоняют необходимую величину разбега (осевого перемещения ротора).

После сборки электродвигатель подключают к сети и проверяют при работе вхолостую, а затем она поступает на окончательные испытания.

Сборка электрических машин после ремонта.

Щеточный аппарат, коллекторы, контактные кольца, роторы, главные и добавочные полюса собирают на отдельных участках. Такая организация позволяет повысить производительность труда и качество ремонта за счет специализации и применения современной технологической оснастки и оборудования. Кроме того, продолжительность ремонта сокращается, так как работы ведутся одновременно на разных участках.

Общая сборка машин переменного тока включает: монтаж подшипников, ввод ротора в статор, запрессовку подшипниковых щитов, измерение воздушных зазоров. Ввод ротора осуществляется теми же приспособлениями, которые применяют при разборке. Большого внимания и опыта эта операция требует при сборке крупных машин, так как даже легкое прикосновение массивного ротора может привести к значительному повреждению обмоток и сердечников.

Последовательность сборки и ее трудоемкость в первую очередь определяются сложностью конструкции электрической машины. Наиболее проста сборка асинхронных двигателей с короткозамкнутым ротором.

Вначале подготовляют к сборке ротор, насаживая на вал шарикоподшипники. Если у подшипниковых опор сен, внутренние крышки, сначала их надевают на вал, заполняя уплотнительные канавки смазкой. Подшипники закрепляют на валу стопорным кольцом или гайкой, если это предусмотрено конструкцией машины. Роликовые подшипники разделяются на две части: внутреннее кольцо вместе с роликами насаживают на вал, наружное устанавливают в щит.

После ввода ротора в статор в подшипники закладывают консистентную смазку, щиты надевают на подшипники и вдвигают в корпус центрирующими поясками, закрепляя болтами. Все болты первоначально ввертывают на несколько ниток, затем, поочередно затягивая их в диаметрально противоположных точках, запрессовывают щит в корпус.

После сборки проверяют легкость вращения ротора и производят обкатку на холостом ходу, проверяя подшипники на нагрев и шум. Затем двигатель отправляют на испытательную станцию. Сборку машин постоянного тока начинают с подготовки якоря, индуктора и подшипниковых щитов. На якорь напрессовывают вентилятор. На оба конца вала надевают внутренние крышки подшипниковых опор и напрессовывают шарикоподшипники. У роликовых подшипников напрессовывают только внутреннее кольцо. На наружное кольцо подшипника напрессовывают задний щит (щит со стороны, противоположной коллектору). В подшипник закладывают смазку и закрывают его наружной крышкой. Сборка индуктора включает в себя установку в корпус главных и добавочных полюсов с катушками и выполнение междукатушечных соединений. Полюса сначала запрессовывают в катушки, устанавливая прокладки, рамки, пружины и др. Катушка или рамка, которая в нее упирается, должна выступать над поверхностью затылка полюса, чтобы обеспечить надежный зажим катушек при затяжке болтов крепления полюсов. Небольшие полюса с катушками сборщик поддерживает при монтаже рукой, тяжелые полюса 2 сначала закрепляют на приспособлении скобами 3 или другим способом. Приспособление, показанное на рисунке, предназначено для установки полюсов при вертикальном положении корпуса и состоит из круглого основания 1, центральной штанги 4 для подъема и транспортировки и рычажно-шарнирного механизма, который обеспечивает прижим полюсов после опускания приспособления в корпус под действием собственной массы.

Катушки главных и добавочных полюсов соединяют согласно схеме. В зависимости от класса изоляции места соединений изолируют несколькими слоями лакоткани или стеклолакоткани и поверх защитной лентой. На гибкие выводы в местах прохода их через стенки станины надевают резиновые втулки, предохраняющие изоляцию выводов от повреждения. Полярность полюсов проверяют в собранном индукторе с помощью ученического пера, подвешенного за середину на нитке. Обмотку подключают к источнику постоянного тока. Перо намагничивают, коснувшись им одного из полюсов. Затем перо перемещают по окружности вблизи полюсов. Около каждого соседнего полюса оно должно поворачиваться на 180°. Вместо пера для проверки полярности может быть использована стальная пластинка подходящих размеров или магнитная стрелка. По ходу вращения в двигателях за главным полюсом следует одноименный добавочный, в генераторах — добавочный другой полярности. Щит со стороны коллектора подготовляют к сборке, устанавливая в него и соединяя по схеме комплект щеткодержателей. Общая сборка машин постоянного тока начинается с запрессовки в индуктор переднего (коллекторного) щита. Эта операция выполняется обычно при вертикальном положении индуктора. Щит вставляют сверху и запрессовывают в корпус крепящими болтами. Ввод якоря и запрессовку заднего щита производят при вертикальном или горизонтальном индукторе. При вертикальной сборке якорь со щитом поднимают за рым-болт, который навертывают на резьбовой конец вала. Крановые двигатели постоянного тока для удобства обслуживания при массе более 600 кг выполняют с разъемной станиной. Такая конструкция позволяет без полной разборки машины и разъединения ее с механизмом провести профилактический ремонт, очистку якоря, катушек и токосъемного устройства. Сборка при разъемной станине также облегчается: оба подшипника и щиты устанавливают на якоре, после чего его опускают в нижнюю половину индуктора и накрывают верхней половиной. Обе половины скрепляют болтами. В электрических машинах при неравномерном воздушном зазоре появляется сила Р одностороннего магнитного притяжения, которая создает дополнительную нагрузку на подшипники и вызывает прогиб вала. Зазоры разной величины получаются при смещении оси ротора относительно оси статора. Ротор притягивается к каждому из полюсов с силой, пропорциональной квадрату магнитной индукции, которая зависит от сопротивления магнитной цепи. Там, где зазор больше, индукция будет меньше. В результате ротор притягивается сильнее к группе полюсов, под которыми воздушный зазор меньше. Если ротор смещен вниз, сила Р будет направлена также вниз и пропорциональна эксцентриситету е. Смещение ротора особенно сильно влияет на величину Р в асинхронных двигателях, где мал воздушный зазор. По мере износа подшипников, если сила Р направлена вниз, она возрастает. Равномерность воздушного зазора в электрических машинах достигается за счет получения при механической обработке минимальных биений наружной поверхности сердечника ротора относительно шеек вала под подшипники, отверстий в щитах под подшипники и внутренней поверхности статора (полюсов) относительно их центрирующих поясков (замков). Сопряжение корпуса со щитами осуществляется обычно кольцевым выступом на одной из деталей и выточкой, в которую входит выступ,— на другой.

5. Инструктажи по вопросам охраны труда: виды, периодичность, содержание.

1. Вводный — с лицами, впервые прибывшими.

2. Первичный — на рабочем месте перед началом работы.

3. Повторный — со всеми работниками

— на работах с повышенной опасностью — 1 раз в квартал;

Сборка электрических машин после ремонта

Сборка является заключительным технологическим процессом, при котором комплектные и отдельные детали соединяются в готовое изделие, отвечающее требованиям чертежей и технических условий. От качества сборки в значительной мере зависят энергетические и эксплуатационные показатели машин — КПД, уровень вибраций и шума, надежность, долговечность. Сборка электрических машин после ремонта обычно проводится стационарным концентрированным способом с индивидуальной подгонкой деталей по месту или с применением компенсаторов. Сборку необходимо производить используя детали и сборочные единицы, принадлежавшие данной машине, так как обезличенная сборка более сложна в организационном отношении и при ней возможны случаи, когда характеристики машины не будут соответствовать требованиям стандартов. На качество сборки влияют правильная организация рабочего места и использование исправного инструмента. Собранная машина подвергается обкатке и испытаниям.

Перед сборкой производят балансировку роторов (якорей) и других вращающихся деталей, если они ремонтировались или при предремонтных испытаниях была обнаружена повышенная вибрация. Согласно ГОСТ 12327-71 компенсация неуравновешенности должна производиться в двух плоскостях исправления при отношении осевого размера L детали к диаметру D больше 0,2; при L/D

Если балансируемые детали не имеют вала, то изготовляют временный технологический вал, с помощью которого производят балансировку.

Рис. 10.5. Параллельные призмы для статической балансировки роторов.

Динамическая балансировка. Ротор балансируют на специальном станке при его вращении. Современные балансировочные станки, оборудованные электронными устройствами и визуальными индикаторами дисбаланса, позволяют сразу определить место установки и массу груза или место удаления излишков массы. Использование таких станков при ремонте весьма желательно, но при большой номенклатуре ремонтируемых машин частая переналадка снижает эффективность станков и их применение не всегда является экономически обоснованным. Использование достаточно примитивного универсального балансировочного станка при ремонте позволяет решить эту задачу (рис. 10.6).

Балансируемый ротор 4 устанавливают на четыре круглые опоры 2 и 6. Опоры расположены на раме 7, состоящей из двух круглых балок. Двигателем 5 через ремень 3 ротор приводится во вращение. Левая сторона рамы крепится к основанию плоской пружиной 1 и при вращении ротора остается неподвижной, а правая сторона опирается на пружины 9 и при вращении ротора начинает колебаться под действием неуравновешенных масс правой стороны ротора.

Амплитуду колебаний показывает стрелочный индикатор 8. После ее определения ротор останавливают и навешивают пробный груз (пластилин) на правую сторону ротора. Если при очередном вращении амплитуда колебаний увеличивается, то это означает, что пробный груз установлен неверно. Передвигая груз по окружности, находят место, где его расположение вызывает наименьшие колебания. Затем начинают изменять массу пробного груза, добиваясь минимума колебаний. Отбалансировав правую часть, снимают пробный и устанавливают постоянный груз. Затем ротор поворачивают и балансируют вторую сторону.

Рис. 10.6. Универсальный балансировочный станок:

1 — плоская пружина; 2, 6— круглые опоры; 3 — ремень; 4 — ротор; 5 — двигатель; 7— рама; 8— индикатор; 9— пружина

Сборка электрических машин. Перед началом сборки со склада доставляют исправные детали и узлы, а из механического и изоляционнообмоточного участков — отремонтированные. По навешенным биркам определяют принадлежность каждой детали и узла собираемым двигателям и комплектуют их. Возможен обезличенный ремонт, когда взаимозаменяемые детали и узлы однотипных двигателей устанавливают произвольно. К ним относятся подшипниковые щиты, роторы, статоры и т.д. При этом вследствие того что эти детали и узлы уже эксплуатировались, возможны случаи, когда собранная машина будет иметь характеристики, не соответствующие стандартам. Поэтому, по возможности, такой тип ремонта использовать не следует.

Сборка машин производится в порядке, обратном разборке. Используется практически тот же инструмент. Следует обращать внимание на правильность выполнения работ по сборке подшипников, вентиляторов, различных втулок. Подшипники устанавливают в нагретом состоянии, воздействуя на внутреннюю обойму (при его установке на вал по посадке с натягом) инструментом, имеющим вставки из мягкого материала. При установке вентиляторов усилия прилагают к стальным втулкам, а не к алюминиевым частям. При установке ротора (якоря) в статор (индуктор) следует быть внимательным и не допускать касания или задевания ротора об обмотку или сердечник. Подшипниковые щиты следует устанавливать без перекосов, завертывание болтов осуществлять поочередно, делая первоначально по два-три оборота, а далее — по доле оборота. Для сборки внутренней подшипниковой крышки в нее до надевания щита вворачивают длинную технологическую шпильку, которую пропускают в одно из отверстий в щите, и после его установки за нес подтягивают крышку к щиту и устанавливают один-два болта. После этого шпильку можно вывернуть и завернуть болт. Делая внутренние болтовые соединения, не следует использовать пружинные контрящие шайбы. Контровку болтов и гаек следует производить более надежными способами.

При сборке машин постоянного тока полюсы располагают в том же порядке, что и до ремонта (установка производится по меткам). Щетки не должны свисать с коллектора или плотно прилегать к петушкам.

После сборки машины проверяют легкость вращения вала от руки или при помощи рычага и отправляют машину на испытания.