- Порядок разборки двигателя автомобиля — инструкция

- Порядок разборки двигателя автомобиля — инструкция:

- Технологическая карта разборки и сборки двигателя

- Порядок разборки двигателя по технологическим картам

- Как ремонтировать автомобиль

- Разборочные работы

- Технологическая разборка двигателя.

- Средний уровень механизации разборочных работ не превышает 20% (передних мостов — 15%, задних — 15%, подразборки двигателей и коробок передач — 16%; окончательной разборки двигателей — 25%, коробок передач — 35%). Разборка 60% всех соединений автомобиля может быть механизирована.

Порядок разборки двигателя автомобиля — инструкция

Автор: Сочи Авто Ремонт

Порядок разборки двигателя автомобиля — инструкция и пошаговый план, как правильно разобрать двигатель, пошаговый список действий при разборке движка. Разборку двигателя производим следующим образом:

Порядок разборки двигателя автомобиля — инструкция:

1. Снимаем его с автомобиля.

2. Отсоединяем сцепление.

3. Снимаем приводной ремень распределительного вала, натяжной ролик и дистанционную шайбу, расположенную под натяжным роликом.

4. Отсоединяем и снимаем с распределительного вала шкив.

5. Снимаем крышку. Для этого отвертываем три крепительных болта водяного насоса и один болт с гайкой, прикрепляющий заднюю крышку приводного ремня распределительного вала.

6. Отсоединяем водяной насос. Поддеваем его сначала отверткой, которую вставляем между блоком цилиндров и фланцем насосного корпуса, и немного сдвигаем с места.

7. Порядок разборки двигателя автомобиля — теперь с блока цилиндров снимаем головку, масляный картер, прокладку, маслоприемник с отвертыванием их соответствующих болтов крепления. Ослабляя болты крепления маслоприемника и датчика масляного уровня в масляном картере, обращаем внимание на пружинные шайбы, установленные под ними. Для изъятия датчика из блока цилиндров коленвал устанавливаем в противовесное положение, не мешающее его достать.

8. Крышку шатуна снимаем с проворачиванием коленвала, при этом снимаемый поршень должен быть в Н.М.Т. (нижняя мертвая точка). Затем откручиваем и снимаем крепительные гайки крышки детали. Иногда крышка не поднимается, в этом случае по ней два-три раза ударяем молотком. Стертый номер цилиндра на крышке переписываем с самого цилиндра и прикрепляем на крышке.

9. Открыв крышку, шатун заталкиваем внутрь цилиндра и вынимаем его вместе с поршнем. Деталь достаем предельно осторожно, при этом не касаемся зеркала внутри цилиндра, избегая его повреждения. Вынутые детали из цилиндра осматриваем, проверяя сохранность номера на шатуне, при необходимости номер наносим заново. При разъединении поршня с шатуном на поршень тоже наносим номер, так детали при сборке цилиндров не перепутаются. Другие цилиндры двигателя снимаем аналогичным образом.

10. Отсоединяем маховик. Порядок разборки двигателя автомобиля — для этого сначала отсоединяем провод на аккумуляторе (от отрицательной клеммы), снимаем сцепление и коробку передач, откручиваем все 6 крепительных болтов маховика, который фиксируем от проворачивания с помощью отвертки, затем с болтов снимаем стопорную пластинку. Для проверки маховик снимаем с фланца коленвала, осматриваем зубья обода маховика. Если они сильно изношены или повреждены, маховик заменяем новым. Проверив зубья, осматриваем поверхности, где маховик прилегает к ведомым дискам сцепления и фланца коленвала. При наличии на поверхностях повреждений или задир маховик меняем на новый или отдаем в мастерские для заточки.

11. Отсоединяем держатель заднего сальника коленвала с прокладкой.

12. С коленчатого вала снимаем шкив. Внимательно следим за сидящей не очень плотно шпонкой в пазу коленвала, которая не должна потеряться, ее вынимаем и откладываем в сторону.

13. Открепляем масляный насос с прокладкой, снимаем у коренных подшипников крышки, откручивая соответствующие болты, и коленчатый вал.

14. Для осмотра крышечных вкладышей коренных подшипников на средней опоре снимаем упорные полукольца коленвала. Вкладыши осматриваем. При обнаружении повреждений или следов износа детали заменяем новыми. Если следы повреждений или износа отсутствуют, то наносим маркировку в соответствии их установке относительно постелей и крышек при сборке.

15. Для того чтобы снять генераторные кронштейны и опору двигателя, отсоединяем трубу подвода водяного насоса с откручиванием соответствующих крепежных элементов.

16. Поршневые кольца снимаем специальным съемником, при его отсутствии кольца снимаем руками, разведя замки колец, во избежание повреждения детали эту операцию выполняем очень аккуратно. Затем с поршня снимаем стопорные кольца, закрепляющие поршневые пальца, и пружину разжима маслосъемного кольца. Бобышки поршня имеют специальные выемки, благодаря им кольца удобно вытаскиваются. Порядок разборки двигателя автомобиля — теперь, удалив кольца, снимаем поршень с шатуна, для этого палец предварительно выталкиваем из поршня, достаем вкладыши из крышки и из самого шатуна, внимательно осматриваем их. Поврежденные или изношенные вкладыши меняем на новые. Если они не повреждены или не изношены, то их маркируем относительно крышек и шатунов. Все маркировки производим только на той части вкладышей, которая не работает.

17. Отсоединяем приемную трубу глушителя.

18. От выпускного коллектора открепляем и снимаем термостат.

19. Отсоединяем колодку вместе с проводами от датчика масляного уровня в картере двигателя. Для этого снимаем гайку, крепящую кронштейн к трубе подвода водяного насоса, и поворачиваем один-два раза гайку, присоединяющую деталь к коллектору. После ослабления крепления кронштейн отводим в сторону. На некоторых марках ВАЗа дополнительно ослабляем на один-два оборота крепительную гайку поддерживающего кронштейна и отворачиваем крепление, после чего отжимаем пластмассовую защелку и от датчика положения коленвала отсоединяем колодку с проводами.

20. С натяжного ролика и зубчатых шкивов снимаем приводной ремень распределительного вала.

21. Снимаем натяжной ролик, отводя ремень в сторону.

22. Зубчатый шкив с вала снимаем путем откручивания соответствующего болта крепления детали. При откручивании болта распределительный вал проворачивается, во избежание этого его фиксируем отверткой. Затем двумя отвертками с вала снимаем шкив. Снимать нужно аккуратно, чтобы не повредить сальник вала.

23. Снимаем с головки блока крышку и осматриваем ее. При необходимости изношенные детали заменяем.

Порядок разборки двигателя автомобиля — делайте все по пунктам и не запутаетесь в последовательности при разборке двигателя.

Смотрим видео как разобрать двигатель

Понравилась статья? Поделись с друзьями в соц.сетях!

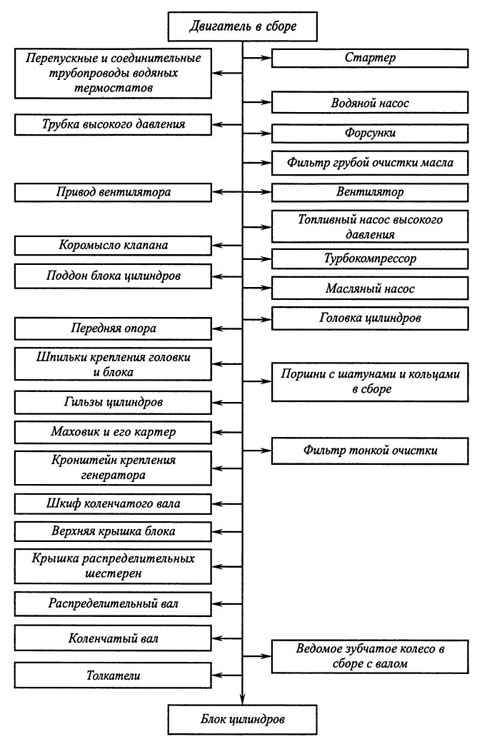

Технологическая карта разборки и сборки двигателя

Разборкой называется расчленение электрической машины на отдельные детали и узлы. Важнейшая задача — выполнить ее так, чтобы не допустить дополнительных повреждений в машинах и их составляющих.

Для этого перед разборкой, в частности, при сильной коррозии крепежных деталей все болты, гайки и места соединений смазываются трансформаторным или машинным маслом. Иногда на них целесообразно накладывать ветошь, смоченную маслами или керосином, другими органическими растворителями. Время воздействия растворителя определяется опытом если ганка или винт не проворачиваются его продлевают.

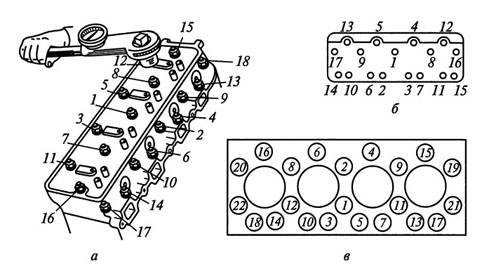

Рисунок 6. Последовательность разборки асинхронного двигателя типа 4А (мощностью до 10 кВт)

Порядок разборки, используемые приспособления и инструменты зависят от типа машины, её мощности и особенностей конструкции. Для асинхронного двигателя серии 4А мощностью до 10 кВт с короткозамкнутым ротором, закрытого, обдуваемого исполнения порядок разборки следующий:

• снимается кожух вентилятора 2 (рис 6. а) Для этого отвинчиваются винты его крепления к корпусу машины;

• снимается вентилятор 1 при этом предварительно удаляется пружинное кольцо из канавки вала. Для съема в стальной втулке вентилятора часто имеются специальные отверстия с резьбой;

• удаляется крепеж, снимаются подшипниковые крышки 3;

• снимается задний подшипниковый щит 5 (рис. 6, б), расположенный со стороны снятого вентилятора.

Для снятия (после удаления болтов крепления щита) легкими ударами молотка из мягкого материала (из дерева, алюминия и т.п.) по кромке детали перемещают щит от корпуса вдоль вала. При этом вал ротора рукой или приспособлением придерживают на весу, чтобы предупредить его падение на статор, иначе можно повредить листы стали магнитопровода. Допустимо использование обычного молотка, но в этом случае необходимо применять мягкие прокладки. Часто при выполнении такой работы используют специальные приспособления, такие как универсальный винтовой съемник (рис 7) или гидравлический передвижной съемник и т.п.

1- упор; 2 – винт; 3 – захват; 4 – рукоятка

Рисунок 7- Универсальный винтовой съемник.

Снимается передний щит 4 (расположенный со стороны привода), также предварительно снимаются болты крепления (рис 7. в). Обычно он отделяется вместе с ротором 6. Однако нередко последним после снятия подшипниковых щитов остается в расточке статора, тогда проводится специальная операция по выводу ротора (рис. 7, в). По массе роторы делят на микро (0,01-0,1 кг) малые (0,1-3 кг), средние (3-1000 кг).

При удалении ротора необходимо следить, чтобы не повредить лобовые части обмотки, крылья вентилятора (на беличьей клетке), магнитопровод и другие детали. Вывод ротора из статора — одна из наиболее ответственных операций, малейшая небрежность приводит к серьезным повреждениям (нарушениям изоляции токоведущих частей повреждению магнитопровода и др.) Малые роторы вынимают вручную, подложив в воздушный зазор электрокартон, или используя деревянные подставки под вал. Средние и крупные — с помощью приспособлений различных конструкций (в зависимости от конструкции и массы ротора), например, как на рис. 8.

Рисунок 8- Вывод ротора при помощи

Допустимо вынимать ротор и при съеме переднего щита. Но еще раз подчеркнем, что следует внимательно следить, чтобы не допустить при выполнении этой операции повреждений других деталей машины.

Обычно шарикоподшипники (8) остаются на валу ротора и снимаются с него съемниками лишь в случаях их замены или ремонта деталей ротора (рис 7, г).

У асинхронных электродвигателей с фазным ротором при снятии заднего щита (расположенного со стороны контактных колец) вначале снимают кожух, затем вынимают щетки и, наконец, отвинтив крепящие болты, снимают корпус колец. При этом отпаивают соединительные хомутики от выводных концов. Снятие и разборку контактных колец выполняют только в случае их ремонта так же, как и коллекторов машин постоянного тока.

При разборке узлов, детали которых соединены с большим натягом (подшипник с валом и др.), если съемка вызывает «задир» металла на посадочном месте, используют разогрев деталей, например, поливом снимаемой детали горячим маслом. Отдельные ремонтные предприятия используют для этой цели установки индукционного нагрева. Магнитный поток, проходя через насаженную деталь, разогревает ее вихревыми токами. После разборки электрической машины ее детали и узлы очищают или проводят мойку.

Порядок разборки двигателя по технологическим картам

п/п

Наименование операции

Применяемое оборудование

Норма времени

Снять крышку головоки блока цилиндров.

Снять ось коромысел в сборе с коромыслами, вынуть штанги.

Снять головку блока цилиндров вместе с выпускным и выпускным коллекторами.

Если снимать гильзы не требуется, то производится их фиксация в блоке при помощи втулок – зажимов.

Втулки-зажимы, головка на 19

Повернуть двигатель картером вверх.

Снять масляный картер, маслоприёмник с масляным насосом в сборе.

Снять крышку шатунов, вывести данную шейку коленвала максимально вверх, аккуратно вынуть шатуны с поршнями и кольцами через цилиндр. Обязательно пометить крышки и шатуны.

Головка на 15, молоток, наставка

Снять храповик и выпрессовать шкив.

Снять переднюю крышку

Ключ на 13,14. Головки на 12,13.

Снять крышки коренных подшипников, вместе с нижними вкладышами, предварительно их наметить.

Снять коленвал и упорные кольца осевой фиксации вала.

Установить на место коренные крышки коленвала.

Снять боковые крышки блока цилиндра и вынуть толкатели из своих гнёзд.

Ключ и головка на 13

Ключ и головка на 13

Двигатель автомобиля ГАЗ-24.

Разборка двигателя производится после его наружной чистки и мойки, на специальном стенде. При разборке детали метят без повреждения, чтобы обеспечить высокое качество последующей сборки. После разборки детали отправляют на мойку, после мойки производят дефектовку и сортировку.

Инструкция по охране труда № 5.10. Следить за чистотой рук и инструмента. Использовать для выполнения работ только исправный инструмент. Снятые детали двигателя укладывать в таком месте, чтобы предотвратить их падение. Нельзя укладывать детали под ноги.

Составил мастер производственного обучения ______________

Как ремонтировать автомобиль

Разборочные работы

Виды соединений и технология сборки агрегатов.

Разборка — это совокупность операций, предназначенных для разъединения объектов ремонта (автомобилей и агрегатов) на сборочные единицы и детали, в определенной технологической последовательности. Трудоемкость разборочных работ в процессе капитального ремонта автомобилей и агрегатов составляет 10. 15 % общей трудоемкости ремонта. При этом около 60 % трудоемкости приходится на резьбовые, а около 20% — на прессовые соединения. Технологический процесс разборки дает ремонтному предприятию до 70 % деталей, которые пригодны для повторного использования. Качественное проведение разборочных работ может позволить значительно исключить повреждения деталей и тем самым уменьшить себестоимость ремонта. Годные детали обходятся ремонтному предприятию в 6. 10 % от их цены, отремонтированные в 30. 40%, а замена деталей в ПО. 150%.

Разборку автомобилей и агрегатов выполняют в последовательности, предусмотренной картами технологического процесса, используя указанные в них универсальные и специальные стенды и оснастку. Степень разборки определяется видом ремонта и техническим состоянием объектов разборки. Разборку автомобилей и их агрегатов производят в соответствии со следующими основными правилами:

сначала снимают легкоповреждаемые и защитные части (электрооборудование, топливо- и маслопроводы, шланги, крылья и т.д.), затем самостоятельные сборочные единицы (радиаторы, кабину, двигатель, редукторы), которые очищают и разбирают на детали; агрегаты (гидросистемы, электрооборудования, топливной аппаратуры, пневмосистемы и т.д.) после снятия с автомобиля направляют на специализированные участки или рабочие места для определения технического состояния и при необходимости ремонта; в процессе разборки не рекомендуется разукомплектовывать сопряженные пары, которые на заводе-изготовителе обрабатывают в сборе или балансируют (крышки коренных подшипников с блоком цилиндров, крышки шатунов с шатунами, картер сцепления с блоком цилиндров, коленчатый вал с маховиком двигателя), а также приработанные пары деталей и годные для дальнейшей работы (конические шестерни главной передачи, распределительные шестерни, шестерни масляных насосов и др.). Детали, не подлежащие обезличиванию, метят, связывают, вновь соединяют болтами, укладывают в отдельные корзины или сохраняют их комплектность другими способами; в процессе разборки необходимо использовать стенды, съемники, приспособления и инструменты, которые позволяют центрировать снимаемые детали и равномерно распределять усилия по их периметру. При выпрессовке подшипников, сальников, втулок применяют оправки и выколотки с мягкими наконечниками (медными, из сплавов алюминия). Если выпрессовывают подшипник из ступицы или стакана, то усилие прикладывают к наружному кольцу, а при снятии с вала — к внутреннему. При этом запрещается пользоваться ударными инструментами;

Технологическая разборка двигателя.

Крепежные детали (гайки, болты, шпильки) при разборке машины укладывают в сетчатую тару для лучшей очистки в моечных установках или устанавливают на свои места. Запрещается разукомплектовывать детали с резьбой повышенной точности (болты и гайки крепления крышек шатунов, маховика к коленчатому валу). При разборке, особенно для чугунных деталей (во избежание появления трещин от перекосов), сначала отпускают все болты или гайки на пол-оборота, а затем отсоединяют их полностью;

открытые полости и отверстия для масла и топлива в гидроагрегатах и топливной аппаратуре после снятия с машины закрывают крышками и пробками;

если метки перед разборкой плохо заметны, необходимо их восстановить;

при выполнении разборочных работ следует знать способы и особенности их выполнения;

для подъема и транспортирования деталей и агрегатов массой более 20 кг используют подъемно-транспортные средства и надежные захватные приспособления.

Наиболее типовыми из операций при разборке являются вывертывание винтов, шпилек, болтов и отвертывание гаек, удаление сломанного болта или шпильки, снятие зубчатых колес, шкивов, муфт и подшипников.

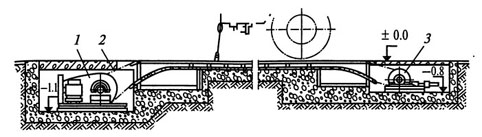

В основу механизации разборочных участков ремонтных предприятий положен ряд принципов: процесс разборки строится по поточному методу; агрегаты, сборочные единицы, поступающие на разборку, должны быть предварительно очищены от масла и грязи; перемещение агрегатов и сборочных единиц в процессе разборки максимально механизируется.

Разборочные работы состоят из основных и вспомогательных элементов. Основные элементы, которые занимают наибольший удельный вес в разборочном процессе, — это операции разборки резьбовых и прессовых соединений.

Вспомогательные элементы — это перемещение, установка и крепление разбираемых изделий и агрегатов. Доля времени, затрачиваемая на выполнение вспомогательных элементов, довольно значительна и является резервом снижения трудоемкости разборочных работ. Поэтому большое внимание при организации разборочных работ необходимо уделять вопросам механизации транспортных операций по передаче изделий с поста на пост.

Перемещать автомобили в процессе разборки целесообразно конвейерами непрерывного действия, агрегаты к постам подразборки можно перемещать подвесными толкающими или грузонесущими конвейерами, а сборочные единицы и детали — напольными транспортерами, рольгангами и склизами. На разборочных участках и постах необходимо применять сбалансированные манипуляторы (вместо кранов-укосин), пневматические подъемники, кантователи, тележечные транспортеры, самодвижущиеся эстакады и т. д.

Повторяемость операций открывает широкие возможности для механизации операций разборки и создает условия для применения многопозиционных механизированных инструментов. С целью сокращения непроизводительных затрат рабочего времени, повышения культуры производства, производительности труда и рационального использования производственной площади ремонтных предприятий на рабочих местах разборки целесообразно устройство технологических потолков. Технологический потолок — это пространственная металлическая конструкция, которая может перекрывать зону участка или рабочего места, или находиться над рабочим местом без его перекрытия. На конструкции смонтированы механизированные инструменты, приспособления и оснастка, применяемые при выполнении операций, а также грузоподъемные средства, которые предназначены для транспортирования агрегатов и деталей в рабочую зону, снятия и удаления их из рабочей зоны. В состав технологического потолка для разборочных работ входят: несущая конструкция, траверса, однорельсовый или двухрельсовый подвесной путь с электроталью или кран-балка, разводка гидро-, пневмоприводов и электрокабелей, подвески для механизированного инструмента, осветительная арматура и др.

Конструктивно подвески подразделяют на эластичные и жесткие. Жесткую подвеску применяют при использовании механизированных инструментов, развивающих крутящий момент, равный 120. 220 Нм.

Нежесткая подвеска инструментов более удобна, так как после окончания операции инструмент, поднимаясь вверх, освобождает руки рабочего для выполнения последующих работ. Однако эта подвеска не гасит реактивный момент, поэтому ее применяют для инструментов небольшой мощности. На таких подвесках часто предусматривают устройства для автоматического выключения тока при освобождении (подъеме) инструмента. В качестве эластичной подвески используют балансиры (пружинные, гидравлические, электромагнитные и др.).

Универсальным средством механизации рабочих мест разборки являются шарнирно-балансирные манипуляторы с ручным управлением. Они представляют собой многозвенный механизм с приводами в каждом суставе, которые позволяют удерживать груз в равновесии.