Поэлементная диагностика автомобилей что это

Разработка методов и средств, позволяющих оценить техническое состояние автомобиля без разборки, ведется давно. В качестве диагностических симптомов принимались различные параметры выходных процессов. Однако общий недостаток разработанных методов и приборов заключается в том, что они не были объединены общей идеей и решали отдельные частные задачи (диагностика технического состояния отдельных механизмов, узлов, сопряжений). Применение этих средств мало эффективно и они не получили широкого распространения на автомобильном транспорте. Несмотря на это, выполненные работы представляют известный интерес как в теоретическом, так и в практическом смысле. Эти методы и средства для оценки технического состояния автомобиля или его элемента можно разделить на две группы: а) без указания причины неисправности; б) с указанием причины, вызвавшей ту или иную неисправность.

Оценка общего технического состояния автомобиля без разборки производится по таким параметрам выходных процессов: по контрольному расходу топлива, величине пути свободного качения автомобиля, величине пути и времени разгона автомобиля до заданной скорости, величине усилий, которые необходимо прикладывать к механизмам управления, и др.

Контрольный расход топлива проверяют на участке дороги с ровным асфальто-бетонным покрытием хорошего качества с короткими подъемами не более 1,5% при номинальной нагрузке как средний по результатам заездов в оба конца.

Рекламные предложения на основе ваших интересов:

Замер расхода топлива производят с помощью мерного бачка роторного или электрического расходомера и другими способами. Повышение расхода топлива может быть вызвано износом или нарушением регулировок двигателя, силовой передачи, ходовой части или тормозов. Путь свободного качения автомобиля замеряют на ровном асфальто-бетонном шоссе мерной линейкой или прибором «путь — скорость — время».

Путь свободного качения (с определенной скоростью) характеризует величину потерь на трение в механизмах силовой передачи ходовой части и тормозов. В зависимости от величины пути свободного качения изменяется топливная экономичность автомобиля.

Путь и время разгона до заданной скорости характеризуют мощность двигателя, общее техническое состояние и регулировку механизмов силовой передачи, ходовой части и управления. Например, для технически исправного и правильно отрегулированного груженого автомобиля ГАЗ -51 на прямой передаче время разгона с 15 до 40 км/ч должно быть не более 40 сек, а для автомобиля ЗИЛ -164 — 35 сек. Автомобиль ЗИЛ -130 разгоняется за 30 сек до скорости 63 км/ч.

В последнее время делаются попытки использовать параметры динамических качеств для поэлементной диагностики агрегатов и систем автомобиля.

Интегральная оценка технического состояния автомобиля мо-может быть также произведена по общему уровню шума, создаваемому его агрегатами, механизмами и системами при движении.

Мощность карбюраторного автомобильного двигателя при установившемся скоростном режиме прямо пропорциональна разряжению во всасывающем трубопроводе. Этой зависимостью часто пользуются для определения мощности двигателя на стенде с беговыми барабанами. Однако следует иметь в виду, что при таком методе измерения мощности погрешности могут составить.5—7%. Для оценки степени износа цилиндров, поршней или поршневых колец, герметичности клапанов применяют метод опрессования цилиндров сжатым воздухом.

Разность показаний компрессометра для отдельных цилиндров не должна превышать 1,0 кГ/см2. Понижение давления Ря.с. на 30—40% свидетельствует о неисправности цилиндро-поршневой группы (поломка или пригорание поршневых колец, негерметичное прилегание клапанов к гнездам, пробита прокладка головки блока и др.).

Причину низкого давления конца сжатия можно легко установить методом опрессовки цилиндров сжатым воздухом под давлением 7—9 кГ/см2.

Если сжатый воздух проникает в карбюратор, это свидетельствует о негерметичном прилегании впускного клапана, а поступление воздуха в глушитель — выпускного клапана; выход воздуха из маслоналивного патрубка двигателя указывает на износ цилиндров, поршней или поршневых колец.

Техническое состояние деталей цилиндро-поршневой группы может быть также определено по относительной величине утечки воздуха, подаваемого в цилиндры, . с помощью прибора НИИАТ К-69А, выпускаемого Новгородским заводом ГАРО .

Уравнение (47) характеризует лишь в общих чертах качественную сторону явления.

Количество газов, прорывающихся в картер двигателя, замеряют газовым счетчиком типа ЭГКФ -6 или ГКФ -6, который соединяют резиновым шлангом с маслоналивным патрубком двигателя (при закрытых отверстиях для масломерного щупа и системы вентиляции картера).

Избыточное давление в картере двигателя замеряют водяным пьезометром. Прорыв газов в картер двигателя ЗИЛ -120 должен составлять не более 120—130 л/мин и избыточное давление в картере не должно превышать 90 мм вод. ст.; соответственно для двигателя ГАЗ -51 — 110 л/мин и 80 мм вод. ст.

Как известно, с износом деталей цилиндро-поршневой группы двигателя резко возрастает расход масла на угар (масло перекачивается в камеру сгорания и сгорает).

— Технические состояния системы смазки, а также зазоры в сопряжениях вал — подшипник (коленчатый и распределительный валы) характеризуются давлением масла, которое измеряют с помощью эталонного манометра, подключаемого к масляной магистрали гибким шлангом (температурный режим двигателя, техническое состояние маслонасоса и вязкость масла должны соответствовать нормам).

Давление масла в системе смазки должно соответствовать техническим условиям. Падение давления масла ниже 1 кГ/см свидетельствует об износе подшипников или шеек коленчатого и распределительного валов.

Динамика накопления железа и других металлических примесей в картерном масле характеризуют интенсивность интегрального износа двигателя.

По количеству накопленных продуктов износа в масле можно также установить предельное состояние двигателя или другого исследуемого агрегата (коробки передач, раздаточной коробки, ведущего моста).

Измерение количества продуктов износа, содержащихся в масле, производится калориметрическим, полярографическим или спектральным методами. Для этой цели могут быть также использованы радиоактивные индикаторы.

Ряд параметров, характеризующих техническое состояние автомобильного двигателя, имеет одинаковую закономерность изменения. Поэтому необходимо пользоваться наиболее информативными и доступными параметрами, сочетая их так, чтобы можно было наиболее точно решить поставленную задачу. Например, сначала проверяют давление конца сжатия в цилиндрах двигателя, убедившись в том, что клапаны герметично прилегают к своим гнездам и не пробита прокладка головки цилиндров. Затем по величине давления газов или по количеству газов, прорывающихся в картер, устанавливают техническое состояние поршневых колец, цилиндров и поршней, а по давлению масла в системе смазки — величину зазоров в подшипниках коленчатого вала.

Анализируя функциональные взаимосвязи элементов и систем автомобильного двигателя, Ленфилиал НИИАТ рекомендует такой порядок диагностических работ по двигателю:

1) проверка цилиндро-поршневой группы и распределительного механизма;

2) проверка системы зажигания;

3) проверка системы питания;

4) проверка системы охлаждения и смазки.

Приборы и методы диагностирования элементов силовой передачи автомобиля разработаны еще недостаточно.

Оценка технического состояния сцепления производится по величине пробуксования его при затормаживании ручным тормозом (при проворачивании ведущих колес автомобиля на стенде с беговыми барабанами).

Оценка технического состояния коробки передач, главной и карданной передач осуществляется методом замера суммарных угловых зазоров (рис. 2).

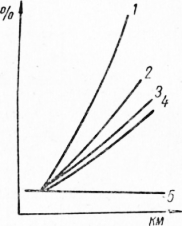

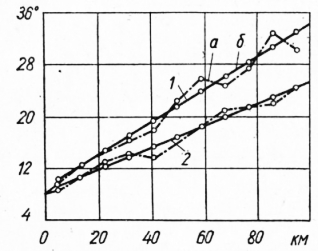

Исследования, проведенные в ХАДИ , показали, что средняя интенсивность нарастания суммарного углового зазора в главной передаче автомобилей ГАЗ в условиях городского движения составляет около 0,25 на 1000 км и ЗИЛ —0,35 на 1000 км.

Несвоевременная регулировка главной передачи автомобиля ЗИЛ -130 вызывает увеличение интенсивности нарастания суммарного углового зазора в 1,5—20,0 раз и подтекание масла через подшипник ведущего вала. Предельная величина суммарных угловых зазоров составляет: в карданной передаче 5—6°, в коробке передач 5—15° (с увеличением передаточного числа зазор уменьшается) и в главной передаче 55—65°.

Диагностика тормозной системы автомобиля производится по величине выбега тормозного момента или усилия на каждом колесе и синхронности торможения каждого колеса. Эта проверка осуществляется на стенде с беговыми барабанами с инерционным нагружением или на ленточном стенде.

Оценка эффективности действия тормозов по величине замедления автомобиля производится с помощью механических, электронных или жидкостных деселерометров.

Диагностирование рулевого управления осуществляется по суммарному люфту рулевого колеса, по величине усилия, прикладываемого к рулевому колесу, и по величине зазоров в сопряжениях рулевого привода. Для этой цели применяется комплект приспособлений, разработанный НИИАТ (динамометр-люфтомер, прибор модели Т-1 и др.).

Однако следует отметить, что проверка технического состояния рулевого управления с помощью перечисленных приборов является весьма трудоемкой и не может быть автоматизирована.

Для проверки углов установки передних колес применяется метод замера боковых сил, образующихся в зоне контакта колес с опорной поверхностью. Для этой цели используются динамометрические площадки или специальные барабанные стенды.

Диагностирование автомобилей на постах общей и поэлементной диагностики

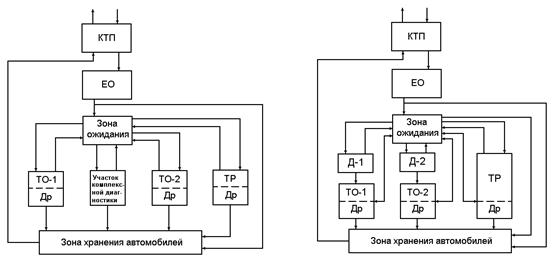

Поддержание и восстановление работоспособности автомобилей невозможно без информации о техническом состоянии автомобилей. Именно диагностирование обеспечивает индивидуальной информацией о техсостоянии каждого отдельного транспортного средства. Поэтому организация диагностирования должна копировать, повторять организацию процессов ТО и ремонта: при ежедневном обслуживании – контрольный осмотр, перед ТО-1 – Д-1, перед ТО-2 – Д-2, непосредственно при выполнении ТО и ТР – оперативное диагностирование Др.

Общее диагностирование (Д-1) предназначено для определения техсостояния элементов автомобиля, влияющих на безопасность движения. При этом допускается выполнение регулировочных работ без демонтажа агрегатов и узлов. На некоторых АТП осуществляют совместное выполнение работ Д-1 и ТО-1 на специализированных поточных линиях.

Поэлементное диагностирование (Д-2) проводится с целью определения мощностных и экономических характеристик автомобиля, выявления скрытых неисправностей, а также их места, характера и причин. Д-2 выполняется за 1…2 дня перед проведением ТО-2, чтобы спланировать производство к проведению работ. При Д-2 также допускается выполнение регулировочных работ без демонтажа узлов и агрегатов с автомобиля.

Диагностирование Др необходимо для контроля технического состояния агрегатов и узлов автомобиля при проведении работ ТО и ремонта и для инструментального обеспечения выполняемых при этом регулировочных работ. Как правило, это несложные и недорогие приборы контроля: компрессометры, манометры, переносные приборы для проверки системы зажигания, электрооборудования и т.п. Наиболее часто встречаемые схемы технологических процессов ТО и ремонта с диагностированием представлены на рис.2.89. При поступлении автомобиля с линии на контрольно-технический пункт (КТП) проводится внешний осмотр транспортного средства, оформляется транспортная документация и, при необходимости, заявки на ТО и ТР. Далее автомобиль поступает в требуемые технологические комплексы АТП (возможные маршруты указаны на схемах стрелками). Если при проведении Д-1 или Д-2 выявлена необходимость проведения текущего ремонта, автомобиль направляется в зону ТО для выполнения ремонтных работ, а затем в соответствующую зону ТО.

|

|

а – для мелких АТП; б – для АТП средней мощности

Рисунок 2.89 – Возможные схемы организации процессов ТО и ремонта с диагностированием

Качество выполненных работ ТО и ТР может быть проверено на участке Д-1. Таким образом, источниками информации о техническом состоянии каждого автомобиля являются водитель, механики КТП и участки диагностирования Д-1 и Д-2. Эта информация (рис.2.90) учитывается при организации производства на 2-х уровнях: технологическом и организационном. Технологический уровень предполагает доведение информации о техсостоянии автомобиля непосредственным исполнителем по ТО и ремонту для уточнения объемов и необходимых перечней выполняемых операций. На организационном уровне диагностическая информация передается в центр управления производством для принятия решений по формированию объемов суточных программ работ по технологическим комплексам, планированию загрузки рабочих постов, для контроля и учета выполненных работ по ТО и ремонту, а также для подготовки производства к проведению запланированных работ (обеспечение запасными частями, материалами и т.п.).

Получаемую на Д-1 и Д-2 информацию целесообразно заносить, использовать и хранить на специальных диагностических картах, в которых отмечаются учетные данные по автомобилю, дата выполнения работ, измеряемые диагностические параметры (рис.2.91, 2.92) в соответствии с технологией диагностирования.

Рисунок 2.90 – Схема использования диагностической информации на АТП

В диагностические карты могут вносится данные о ремонтных воздействиях, замене шин и т.д. Все диагностические карты нумеруются и передаются бригадирам по ТО-1 и ТО-2 для обеспечения информацией о техническом состоянии конкретного автомобиля, а после проведения работ технического обслуживания – в производственный отдел для заполнения вторичной документации. Данные диагностических карт целесообразно заносить в накопительные таблицы с целью получения статистических материалов о надежности подвижного состава и для реального планирования расхода запасных частей и других материалов. Поэтому при разработке бланка диагностической карты необходимо предусматривать возможность их компьютерной обработки.

|

Диагностическая карта № _____

______________ Автомобиль _____________ _________

Дата модель гос.номер

| Агрегаты, узлы, механизмы | Колеса | Параметр | |

| остаточная глубина протектора, мм | внутреннее давление в шинах, МПа | тормозные силы, Н | время срабатывания, с |

| Автомобиль | 1. Передний мост | лев. | |

| прав. | |||

| 2. Средний мост | лев. 1 | ||

| лев.2 | |||

| прав.1 | |||

| прав.2 | |||

| 3. Задний мост | лев. 1 | ||

| лев. 2 | |||

| прав.1 | |||

| прав.2 | |||

| 4. Стояночный тормоз Тормозные силы Н | |||

| Прицеп (полуприцеп) | 5. 1 – я ось | лев. 1 | |

| лев. 2 | |||

| прав.1 | |||

| прав.2 | |||

| 6. 2 – я ось | лев. 1 | ||

| лев. 2 | |||

| прав.1 | |||

| прав.2 | |||

| 7. 3 – я ось | лев. | ||

| прав. | |||

| Автомобиль | 8. Рулевое управление | Люфт ____________° Люфт в шарнирах тяг ___________ Боковые силы на управляемых колесах лев ________ Н прав ________ Н Непараллельностей осей ________ мм | |

| 9. Тормозная система | Герметичность __________ Свободный ход педали, мм __________ Производительность компрессора МПа/мин __________ | ||

| 10. Сцепление | Свободный ход педали сцепления , мм __________ | ||

| 11. Правильность регулировки света фар | |||

| 12. Приборы освещения и сигнализации | |||

| 13. Аккумуляторная батарея | |||

| 14. Токсичность, дымность | |||

| Необходимо устранить неисправности: ___________________________________________________________________ ___________________________________________________________________ ___________________________________________________________________ Исполнитель ______________ ______________________________ Подпись Ф.И.О. |

Рисунок 2.91 – Примерный бланк диагностической карты Д-1

Диагностическая карта № _____

|

______________ Автомобиль _____________ _________

Дата модель гос.номер

| Параметры | Значения | ||||

| 1. Зазоры в шкворневом соединении, мм: — осевой — радиальный | лев. _____ прав. _____ лев. _____ прав. _____ | ||||

| 2. Суммарный угловой люфт в КП, град | передачи | ||||

| I | II | III | IV | V | 3x |

| 3. Суммарный угловой люфт карданной передачи, град. | |||||

| 4. Биение карданного вала, мм | |||||

| 5. Суммарный угловой люфт главной передачи, град. | |||||

| 6. Частота вращения холостого хода, мин -1 | |||||

| 7. Угол замкнутого состояния контактов, град. | |||||

| 8. Начальный угол опережения зажигания | |||||

| 9. Относительная компрессия по цилиндрам, % | |||||

| 10. Угол опережения зажигания, создаваемый центробежным автоматом, град. | |||||

| 11. Амплитуда первичного напряжения, В | |||||

| 12. Амплитуда вторичного напряжения, кВ | |||||

| 13. Напряжение горения на свечах, кВ | |||||

| 14. Асинхронизм искрообразования, град. | |||||

| 15. Расход топлива на частоте вращения холостого хода, кг/час | |||||

| 16. Расход топлива под нагрузкой, кг/час | |||||

| 17. Мощность, кВт | |||||

| 18. Мощность, затрачиваемая на прокручивание трансмиссии, кВт | |||||

| Выявленные неисправности: ___________________________________________________________________ ___________________________________________________________________ ___________________________________________________________________ Исполнитель ______________ ______________________________ Подпись Ф.И.О. |

Рисунок 2.92 – Примерный бланк диагностической карты Д-2

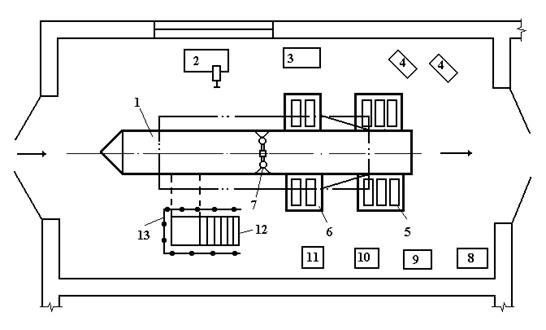

Диагностирование Д-1 проводят на специализированных или универсальных постах. Как правило, их выделяют в отдельные помещения (участки). К основному оборудованию, устанавливаемому на участке относятся: прибор для проверки фар, стенд для проверки углов установки управляемых колес, стенд для диагностирования тормозных систем, подъемник, газоанализатор и дымомер (рис.2.93). Его распределяют на одном или двух постах.

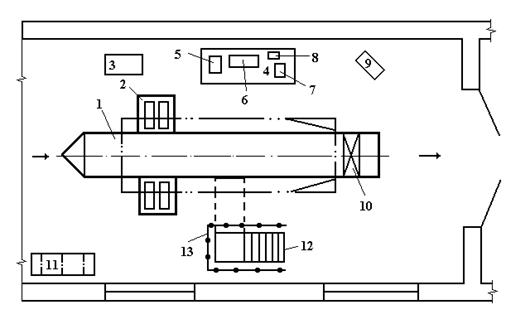

1 – осмотровая канава; 2 – слесарный верстак; 3 – стол мастера-диагноста; 4 – пульт управления стендами; 5 – стенд для диагностирования углов установки управляемых колес; 6 – стенд для проверки тормозной системы; 7 – канавный подъемник; 8 – прибор для проверки фар; 9 – шкаф для приборов и инструментов; 10 – газоанализатор (дымомер); 11 – воздухораздаточная колонка; 12 — выход из канавы; 13 – ограждение

Рисунок 2.93 – Схема поста Д-1 грузовых автомобилей

Для габаритного подвижного состава целесообразно использовать проездную планировку участка. Участок должен оборудоваться приточно-вытяжной вентиляцией и газоотводом для отработавших газов.

Диагностирование Д-2 также проводят на специализированном обособленном участке. Его основу составляют стенд тяговых качеств и мотор-тестер для проверки двигателя (рис.2.94). Посты Д-1 и Д-2 должны обеспечиваться необходимой организационной оснасткой: подставками, стеллажами, слесарными верстаками, инструментальными шкафами и т.д.

1 – осмотровая канава; 2 – стенд тяговых качеств; 3 – мотор-тестер; 4 – стол для приборов; 5 – компрессометр; 6 – динамометр-люфтомер для проверки агрегатов трансмиссии; 7 – прибор для проверки относительных утечек воздуха из двигателя; 8 – расходомер топлива; 9 – пульт стенда; 10 – переходной мостик; 11 – секционный стеллаж; 12 – выход из канавы; 13 – ограждение

Рисунок 2.94 – Схема поста Д-2 грузовых автомобилей

При проведении работ диагностирования допускается проведение нетрудоемких регулировочных работ по тормозной системе, системам питания и зажигания, электрооборудованию автомобиля и т.п.

Диагностирование на участках Д-1 и Д-2 необходимо проводить с учетом правил охраны труда. Все электрические стенды должны иметь защитное заземление или зануление, причем каждые 12 месяцев необходимо осуществлять его испытание. Для осмотра автомобиля снизу допускается использовать переносные светильники с предохранительной сеткой напряжением не выше 42 В. При испытаниях автомобиля на роликовых диагностических стендах запрещается исполнителем находиться спереди, сзади автомобиля или в осмотровой канаве. Не вращающиеся колеса автомобиля необходимо фиксировать противооткатными упорами или использовать другие страховочные устройства, препятствующие самопроизвольному скатыванию автомобиля с роликов стенда. Подключение и отключение диагностических приборов необходимо проводить только на неработающем двигателе. Запускать двигатель и трогать автомобиль с поста разрешается только после того, как водитель убедится, что исполнители работ находятся в безопасной зоне.

Участок диагностики должен иметь средства пожаротушения (огнетушитель, ящик с песком) в соответствии с действующими нормами (в зависимости от площади помещения и категории производства по взрывопожарной и пожарной безопасности). Исполнители работ должны иметь исправное оборудование, приспособления и инструменты.

При использовании диагностирования очень важным является вопрос его экономической целесообразности, поскольку оснащение участка требует капитальных вложений на строительство помещений, приобретение и монтаж оборудования. При работе участка, АТП будет нести эксплуатационные затраты на заработную плату персонала, содержание участка (отопление, освещение, водоснабжение и т.д.). Поэтому используемая номенклатура диагностического оборудования, его количество, в целом организация и технология диагностирования должны быть экономически обоснованы. Это можно осуществить путем расчета годового экономического эффекта внедрения участка диагностики:

где S1 – общие годовые затраты до внедрения;

S2 – общие годовые затраты после внедрения;

DП – дополнительная прибыль от внедрения диагностирования.

Затраты S1 определяются на основе нормативов затрат (в руб/1000 км пробега) на запасные части и материалы, на топливо, шины и затрат на заработную плату. Затраты S2 дополнительно учитывают капитальные вложения на создание участка диагностики и годовые затраты на его содержание.

При определении экономического эффекта необходимо учитывать, что внедрение диагностики обеспечивает сокращение трудовых затрат до 5 %, расход запчастей и материалов – до 10 %, расход топлива – до 5 % и затрат на шины до 8 %. Дополнительная прибыль DП определяется на основании того, что диагностирование позволяет увеличить годовой пробег автомобиля и парка в целом на 5…8 %.

Для станций технического обслуживания расчет необходимо вести с учетом тех же затрат, но только в расчете на годовую программу воздействий.

Полученный положительный эффект будет свидетельствовать о целесообразности использования участка диагностики, а отрицательный – о необходимости пересмотра комплекса диагностического оборудования или использования других организационных и технологических форм диагностирования автомобилей.