§ 19. Конструкции судовых двигателей внутреннего сгорания

Любой двигатель внутреннего сгорания имеет аналогичные по конструкции основные узлы и детали, а также механизмы и системы. Все они могут быть сгруппированы следующим образом (рис. 38):

неподвижные детали, образующие остов двигателя — фундаментная рама 1, станина (картер) 2, блок цилиндров 3 и крышка цилиндров 4;

подвижные детали, или кривошипно-шатунный механизм,— поршень 9, поршневые кольца 8, поршневой палец 10, шатун 11, коленчатый вал 16, маховик и др.;

механизм газораспределения — впускные и выпускные клапаны 6 с пружинами, детали привода клапанов (толкатель) 7, 12, 13, 14, шестерни 15 и 17 привода распределительного вала и т. д.;

топливоподающая система — топливный бак, фильтры, топливо-подкачивающий насос, топливный насос высокого давления, регуляторы топлива, трубопроводы, форсунки и др.;

система смазки и охлаждения двигателей — масляный бак, трубопроводы, фильтры, масляные насосы (приводные и ручные), маслоподкачивающие насосы, охлаждающие водяные насосы и т. д.;

система наддува и продувки свежим воздухом (для двухтактных двигателей) —продувочные насосы, компрессоры, газовые турбины и др.

Рис. 38. Устройство двигателя внутреннего сгорания.

Кроме этого, двигатель оснащается различными пусковыми и реверсивными устройствами, измерительными приборами и арматурой.

Остов двигателя. Остов двигателя служит для соединения в один жесткий блок всех неподвижных деталей двигателя, для расположения в нем подвижных частей, на нем — всех навешиваемых механизмов и для крепления двигателя к судовому фундаменту.

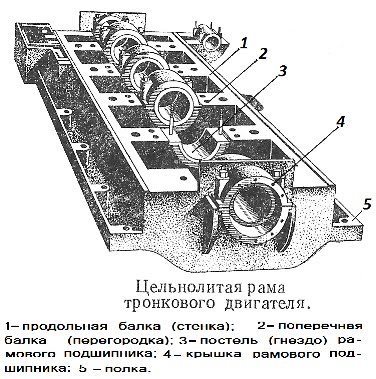

Основанием двигателя является фундаментная рама. Она состоит из двух продольных балок коробчатого или двутаврового сечения, на которые устанавливаются обычно стойки и станины, и нескольких поперечных балок специальной формы с расточками для установки рамовых подшипников. Фундаментные рамы современных судовых двигателей изготовляют литыми (чугунными или стальными) или сварными. Они бывают закрытые и открытые, цельные и составные.

Нижняя часть закрытой фундаментной рамы, т. е. поддон, представляет собой одно целое с продольными и поперечными балками. Между поперечными балками располагаются кривошипы коленчатого вала, поэтому пространство между ними и продольными балками называется мотылевым колодцем. В нижней части поперечных балок имеются отверстия для перетекания масла из одного мотылевого колодца в другой.

В целях облегчения обработки, транспортировки и монтажа на судне фундаментные рамы двигателей большой мощности выполняют по длине составными из двух и более частей. Отдельные части пригоняют друг к другу и соединяют болтами. Для двигателей средней мощности фундаментные рамы изготовляют открытыми. В этом случае поддон изготовляют отдельно из тонкой листовой стали и крепят шпильками к нижней части рамы. Рама становится более легкой, но менее жесткой. В быстроходных и легких двигателях применяют так называемые картерные рамы, позволяющие устанавливать блок цилиндров непосредственно на раме, в результате чего отпадает необходимость в станинах.

На рис. 39 показан общий вид закрытой фундаментной рамы с уложенным на нее коленчатым валом и с закрепленными крышками рамовых подшипников. В нижней части рамы виден поддон и отверстие для стока отработанного масла. С боков рама имеет по всей длине горизонтальные полки с приливами, в которых находятся отверстия для болтов, соединяющих раму с судовым фундаментом.

Рис. 39. Общий вид закрытой фундаментной рамы.

Станина двигателя присоединяется к фундаментной раме на болтах. Станины изготовляют цельными и составными, литыми (из чугуна или стали) и сварными. Для двигателей большой мощности станины выполняют открытого типа в виде отдельно стоящих, соединенных между собой вверху и внизу колонн, которые обычно располагают в плоскости рамовых подшипников и крепят к фундаментной раме. Такая конструкция значительно увеличивает жесткость остова двигателя и обеспечивает свободный доступ к движущимся деталям и подшипникам. Колонны чаще всего выполняют двутаврового сечения с поперечными ребрами жесткости. Сверху на колонны устанавливают цилиндры двигателя.

Если станина мощного двигателя отлита из чугуна, применяют так называемые анкерные связи — длинные стяжные болты 1, соединяющие цилиндры 2, станину 3 и фундаментную раму 4 в одно целое (рис. 40). Это позволяет уменьшить толщину стенок станины, повысить прочность и жесткость всей конструкции.

Рис. 40. Литая станина мощного двигателя.

В двигателях малой и средней мощности применяют станины закрытого (коробчатого) типа. Такая станина представляет собой цельную отливку в виде коробки, открытой снизу (см. рис. 38). Полость, образуемая станиной 2 и фундаментной рамой/, носит название картерного пространства, а сама станина, присоединенная на болтах к фундаментной раме, называется картером. К верхней части картера крепят рабочие цилиндры 3 двигателя. Такая конструкция остова двигателя увеличивает его продольную жесткость, позволяет иметь отдельные, не собранные в блок цилиндры и облегчает фундаментную раму.

В последнее время в двигателях средней мощности широко применяют сварные блочные конструкции фундаментных рам и станин, которые обладают значительной жесткостью и меньшим весом по сравнению с литыми чугунными станинами.

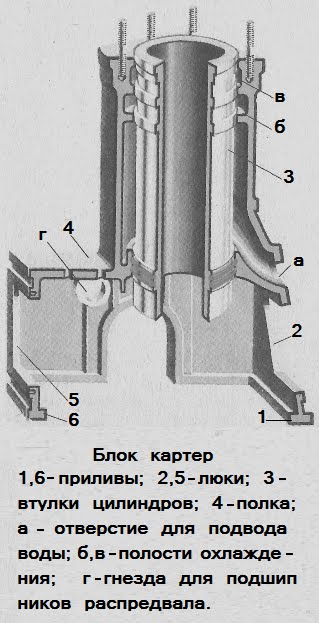

Рабочие цилиндры современных двигателей изготовляют или каждый в отдельности, или чаще всего в виде блочной конструкции. Преимущество блочной отливки цилиндров в том, что она повышает жесткость конструкции, уменьшает вес и габарит двигателя, снижает стоимость изготовления цилиндров. Дизели малой и средней мощности имеют обычно блочную конструкцию цилиндров, и только двухтактные (изредка — четырехтактные) двигатели большой мощности — отдельные цилиндры.

Конструкция отдельного цилиндра четырехтактного двигателя показана на рис. 41. Цилиндр состоит из наружной рубашки 1 (цилиндра) и рабочей втулки 2, запрессованной в цилиндр и опирающейся буртиком 9 на кольцевой выступ, имеющийся в верхней части наружного цилиндра. Между наружной рубашкой и втулкой образуется полость — зарубашечное пространство, куда поступает непрерывно циркулирующая охлаждающая вода. От охлаждающего насоса через отверстие 3 вода вначале попадает в нижнюю часть зарубашечного пространства, а затем поднимается вверх и переходит в полость охлаждения крышки цилиндра через отверстие 8- Внутренняя поверхность рабочей втулки при работе двигателя смазывается. Смазка осуществляется при помощи штуцеров, ввернутых в цилиндр, через которые масло под давлением попадает на внутреннюю поверхность втулки. Вторым способом смазки является смазка разбрызгиванием (для быстроходных двигателей), когда масло фонтанирует из торцевых зазоров подшипников коленчатого вала и разносится при движении поршня по всей рабочей поверхности втулки.

Рис. 41. Цилиндр четырехтактного двигателя.

Наружная рубашка имеет фланец 4, которым цилиндр крепится к станине двигателя. В нижней части рубашки расположен поясок 5 для фиксирования положения втулки. В пояске выполняют кольцевую выточку, в которую укладывается резиновое кольцо 6 круглого сечения, что обеспечивает плотность соединения, т. е. предотвращает проникновение охлаждающей воды из зарубашечного пространства в картер двигателя. Для осмотра и очистки зарубашечного пространства в наружной рубашке предусмотрены горловины 7, плотно закрываемые крышками.

Конструктивные особенности рабочих цилиндров двухтактных двигателей обусловлены системой продувки и расположением продувочных и выпускных окон. В отличие от цилиндров четырехтактных двигателей в стенках этих рабочих цилиндров расположены каналы для подвода продувочного воздуха и удаления отработавших газов. Это обстоятельство приводит к необходимости уплотнения между вставной втулкой и рубашкой не только в ее нижней части, но и в районе продувочных и выпускных окон. В канавки, прилегающие к окнам, закладывают кольца из красной меди, а в остальные — резиновые кольца.

В быстроходных дизелях для уменьшения их веса рабочую втулку изготовляют заодно с крышкой цилиндра из легированной кованой стали, а рубашку из листовой нержавеющей стали приваривают к втулке. Применение отдельных вставных втулок благоприятно отражается на работе и ремонте двигателя: уменьшаются тепловые напряжения в металле цилиндра и втулки, так как последняя может удлиняться при нагреве; достигается возможность изготовления втулок из более прочного и износоустойчивого материала, чем стенки наружного цилиндра. Основное преимущество — возможность замены втулки при износе ее рабочей поверхности, что упрощает изготовление и ремонт цилиндров.

Крышка, или головка, цилиндра — наиболее ответственная и сложная по конфигурации деталь остова двигателя. Она крепится к верхнему фланцу цилиндра при помощи шпилек. Для обеспечения плотности соединения в кольцевую выточку 10 буртика 9 (см. рис. 41) втулки рабочего цилиндра закладывают красно-медную или медно-асбестовую прокладку, которая обжимается выступающим буртиком крышки.

По геометрической форме крышка цилиндра напоминает пустотелую круглую или прямоугольную коробку, имеющую два днища и боковые стенки. Нижнее днище находится в наиболее тяжелых условиях работы, оно подвержено высоким давлениям и температуре газов, образующихся в цилиндре. В полости между верхним и нижним днищами циркулирует охлаждающая вода, поступающая из зарубашечного пространства цилиндра. Таким образом, крышка является не только наиболее ответственной, но и наиболее нагруженной деталью остова двигателя, так как в ней возникают как механические, так и тепловые напряжения, вызываемые неравномерным нагревом ее стенок.

В крышке цилиндра четырехтактного двигателя (рис. 42) предусмотрены отверстия 1 для размещения двух впускных клапанов, в центре — отверстие 3 для форсунки и сбоку от него — отверстие 2 для пускового клапана. Кроме того, крышка имеет вертикальный индикаторный канал 4, а внизу — горизонтальную перегородку 5, которая служит для улучшения охлаждения нижнего днища. Охлаждающая вода омывает вначале нижние днища, а затем по мере нагревания по специальным переходам в горизонтальной перегородке перетекает в верхнюю часть плоскости крышки. Крышка цилиндра двухтактного двигателя отличается более простым устройством.

Рис. 42. Крышка цилиндра четырехтактного двигателя.

Вследствие тяжелых условий работы цилиндровых крышек материалы, из которых они изготовляются, должны отличаться высокой механической прочностью, жаростойкостью, хорошими литейными свойствами и незначительным коэффициентом линейного расширения.

Подвижные части двигателя судна

1.Неподвижные детали остова дизеля.

Остов является конструкцией, в которую устанавливают цилиндры. Для дизелей малой мощности остов чугунный и литой, он называется блок цилиндров. Для дизелей большой мощности остов стальной и состоит изколон или А-образных стоек. А-образные стойки крепятся к фундаментной раме с помощью специальных длинных болтов, которые называются анкерные связи. При большой высоте дизеля анкерные связи делают из нескольких частей, которые соединяются муфтами. Снаружи А-образные стойки закрываются стальными листами, которые крепятся болтами или сваркой.

Внутренний объем остова называется картер. Для доступа в картер выполняют картерные люки. Картер двухтактных крейцкопфных дизелей делится на две части с помощью специальной пластины, которая называется диафрагм

Фундаментная рама является основанием для всех остальных деталей двигателя и обеспечивает повышенную жесткость, т.е. минимальные деформации, при работе двигателя.

Фундаментные рамы речных судов отливают, в основном, из чугуна и очень редко из алюминиевых сплавов.

Они являются массивной деталью, состоящей из двух продольных и нескольких поперечных балок. Количество поперечных балок определяется количеством цилиндров.

Поперечные балки делят раму на отсеки, в которых свободно вращаются кривошипы коленчатого вала соединенные с шатунами. В поперечных балках оборудованы постели для рамовых подшипников, в которые укладывается коленчатый вал своими рамовыми шейками.

У большинства двигателей, постель кормовой поперечной балки имеет конструкцию отличную от других постелей, и предназначена для установочного (упорного) рамового подшипника, принимающего осевые нагрузки от рабочего механизма; однако у некоторых типов двигателей установочный рамовый подшипник размещен в средней поперечной перегородке фундаментной рамы.

2.Конструкция деталей остова ДВС.

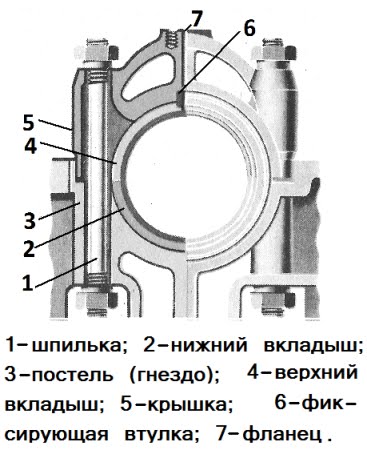

Рамовые подшипники (подшипники скольжения) состоят из нижнего и верхнего вкладышей .

Нижний вкладыш плотно пригоняется по постели рамы, а верхний – по крышке подшипника.

Верхний вкладыш, во избежание проворачивания, фиксируется в верхней части крышки втулкой.

Вкладыши рамовых подшипников выполняют из стали толщиной 2 – 6 мм. Рабочие поверхности вкладышей покрываются антифрикционным сплавом: баббитом Б83, Б16, БН; свинцовистой бронзой Бр.С30 или алюминиевым сплавом АО 20-1. Бабитовые покрытия применяют только тогда, когда температура нагрева подшипников не превышает 130 0 С.

Крышки подшипников отливают из чугуна или стали. В верхней части крышки рамового подшипника имеется фланец для подвода смазочного масла.

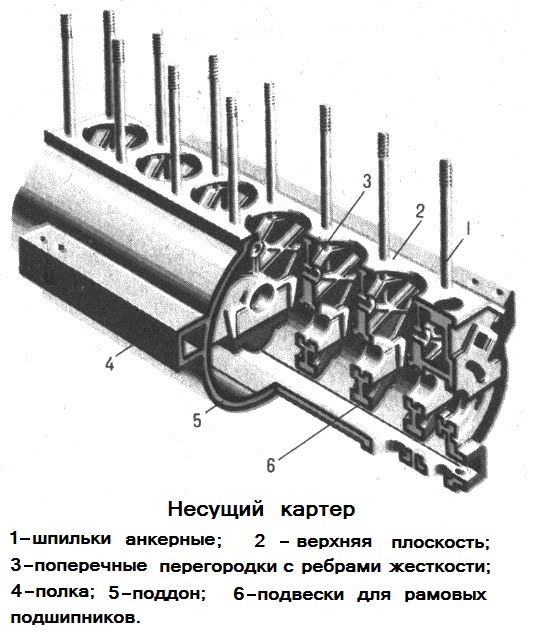

У некоторых многооборотных двигателей картер является основной несущей деталью остова (несущий картер). Он крепится непосредственно к судовому фундаменту полками.

Часто встречаются двигатели у которых блок цилиндров и станина выполнены в виде одной монолитной отливки. Такая конструкция называется блок-картером. Блок-картер устанавливается на фундаментную раму своей нижней плоскостью.

2.Основные схемы компоновки деталей остова ДВС:

1) Фундаментная рама, станина, блок цилиндров, крышки цилиндров;

2) Поддон, несущий картер, блок цилиндров, головка цилиндров;

3) Блок-рама, блок цилиндров, крышки цилиндров;

4) Поддон, блок-картер, головки цилиндров;

5) Фундаментная рама, блок-картер, крышки цилиндров.

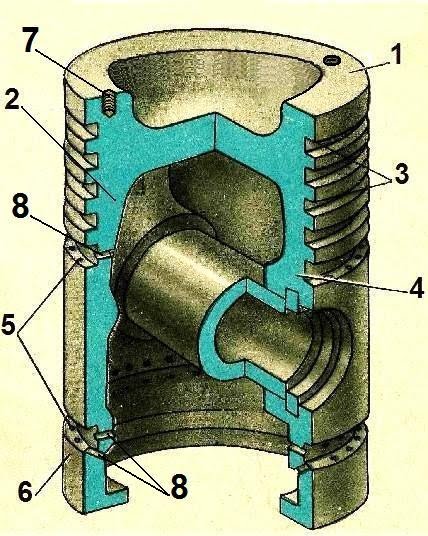

Цилиндр дизеляпредставляет собой две детали: втулка цилиндра и рубашка охлаждения. Внутри втулки происходит рабочий процесс, поэтому она испытывает высокие давления (8 МПа); высокие температуры (2000 0 С); силу затяжки; трение от поршня.

Втулки изготавливают из высокопрочного чугуна, а если изготовлены из стали, то их называют гильзы. Втулки устанавливают в блок цилиндров. Для этого в верхней части выполнен посадочный бурт; ниже выполнены 2-3 центровочных бурта. В нижней части выполнены кольцевые канавки. В них устанавливают резиновые кольца или манжеты, которые герметизируют втулку и рубашку охлаждения. В верхней части посадочного бурта выполнена кольцевая канавка, в которую устанавливают прокладку. В качестве прокладки применяют красномедное кольцо. При ремонте кольцо меняют на новое или старое отжигают.Сверху втулка закрывается крышкой.

Крышка цилиндразакрывает один цилиндр, а если она закрывает несколько цилиндров или все сразу, то она называется головка блока. Она испытывает высокое давление (8 МПа); высокие температуры (2000 0 С); На дизелях большой мощности крышки затягивают анкерными связями; на дизелях средней мощности – крышечными связями; а головки блока – шпильками.Крышки цилиндров изготавливают из чугуна, стали, из двух частей (сталь и чугун) и головки блока – из алюминиевого сплава.

Крышки имеют несколько отверстий для установки:

— впускные клапаны (на четырехтактных дизелях);

— выпускные клапаны (1-2);

— свечи накаливания (на форкамерных дизелях).

Сверху на крышке установлены коромысла на стойке. Крышки охлаждаются водой, которая поступает из рубашки охлаждения цилиндра.

3.Детали поршневой группы

В состав поршневой группы входят: поршень, поршневой палец, компрессионные (уплотнительные) кольца, маслосъемные кольца, аллюминивые и медные заглушки, пружинные стопорные кольца.

Поршень воспринимает силу давления газов и передает ее на шатун. Поршни работают в очень тяжелых условиях, они подвергаются большим механическим и тепловым напряжениям. Поэтому их изготавливают из материала обладающего высокой прочностью и достаточной теплопроводностью (чугуна или алюминиевых сплавов). Конструкцию поршня выбирают, исходя из условия лучшего отвода теплоты.

Поршень (рис.5) условно разделяется на головку (2) и тронк (6), тронк еще иногда называют юбкой. Приливы (4) у стенки поршня, в которых выполнены отверстия для поршневого пальца, называются бобышками. Наличие бобышек обусловлено необходимостью обеспечения достаточной прочности стенок поршня в местах установки поршневого пальца. Верхняя часть (1) головки поршня называется донышком. Для обеспечения компрессии, на головке поршня делают несколько канавок (3) для установки уплотнительных колец, называемых — компрессионными; а для предотвращения попадания масла в камеру сжатия, в нижней части головки и в нижней части тронка делают по одной канавки (5) для маслосъемных колец. Отверстия (8), в конавках для маслосъемных колец, служат для сгона масла во внутреннюю полость поршня, при движении его вниз (отв.м.т. к н.м.т.). Уплотнительные кольца также отводят часть тепла от поршня к стенкам цилиндра двигателя. Резьбовые отверстия (7) предназначены для установки на поршень специального съемного устройства применяемого для извлечения поршня с шатуном из цилиндра двигателя.

Коленчатый вал — деталь (или узел деталей в случае составного вала) сложной формы, имеющая шейки для крепления шатунов, от которых воспринимает усилия и преобразует их в крутящий момент. Составная часть кривошипно-шатунного механизма (КШМ). Основные элементы коленчатого вала

- Коренная шейка — опора вала, лежащая в коренном подшипнике, размещённом в картере двигателя.

- Шатунная шейка — опора, при помощи которой вал связывается с шатунами (для смазки шатунных подшипников имеются масляные каналы).

- Щёки — связывают коренные и шатунные шейки.

- Передняя выходная часть вала (носок) — часть вала на которой крепится зубчатое колесо или шкив отбора мощности для привода газораспределительного механизма (ГРМ) и различных вспомогательных узлов, систем и агрегатов.

- Задняя выходная часть вала (хвостовик) — часть вала соединяющаяся с маховиком или массивной шестернёй отбора основной части мощности.

- Противовесы — обеспечивают разгрузку коренных подшипников от центробежных сил инерции первого порядка неуравновешенных масс кривошипа и нижней части шатуна.

К фланцу коленчатого вала крепится маховик, на консоль устанавливаются шестерни привода распределительного вала и навесных механизмов.

Маховик предназначен для сглаживания крутильных колебаний, то есть для равномерности вращения вала. Это массивная чугунная деталь. На нем установлен стальной зубчатый венец. Он предназначен для присоединения стартера на дизелях малой мощности, а на дизелях большой мощности – для подсоединения валоповоротного устройства (ВПУ).

Число кривошипов соответствует числу цилиндров двигателя. Буквой гна рисунке обозначен сепарационный колодец, 8 — заглушка сепарационного колодца.

Правильность укладки коленчатого вала в рамовых (коренных) подшипниках проверяется по раскепам.

Раскеп — это разность размеров между щеками (расхождений щек) одного и того же кривошипа, в двух диаметрально противоположных его положениях (левый борт — правый борт, верх — низ).

С помощью шатунов шейки соединяются с поршнями, совершающими поступательно-возвратные движения.

Шатун состоит из нижней (кривошипной) головки, стержня и верхней (поршневой) головки.

По каналам подводится смазка к втулке головного подшипника шатуна.

Через отверстие масло под давлением фонтанирует в донышко поршня изнутри, для его охлаждения.

Через отверстия масло, в виде капель тумана в картере двигателя, поступает к рабочей поверхности поршневого пальца для его смазки.

1. Определить понятие остова ДВС.

2. Определить схему компановки остова ДВС.

3. Дать понятие о конструкции фундаментной рамы ДВС..

4. Определить конструкцию и назначение деталей КВШМ двигателя.

5. Дать понятие о конструкции КВЛ дизеля .

6.Определить содержание конструкции шатуна КВШМ дизеля .

Тема 1.3. Виды камер сгорания судовых дизелей. Способы смесеобразования.

План лекции:

1. Способы смесеобразования.

2.Виды камер сгорания судовых дизелей.

1. Способы смесеобразования .

Внутреннее смесеобразование, т.е. образование горючей смеси, характерное для дизелей, бывает объемным и пленочным. В первом случае впрыскиваемое в цилиндр топливо выходит в виде струй, которые распадаются на множество мелких капель. При этом значительно увеличивается поверхность контакта топлива с нагретым воздухом, что ускоряет процесс испарения «легкой» (и легко горящей) части топлива. Очевидно, что чем больше поверхность контакта топлива с воздухом, тем лучше происходит процесс воспламенения и сгорания топлива.

Высокому качеству смесеобразования способствует высокое давление, создаваемое топливными насосами высокого давления (20÷50 МПа, иногда до 100÷150 МПа), малый диаметр (0,2÷1,2 мм) и количество отверстий (от 4 до 10) форсунок, а также тангенциальное расположение продувочных окон и форма камер сгорания.

2.Виды камер сгорания судовых дизелей.

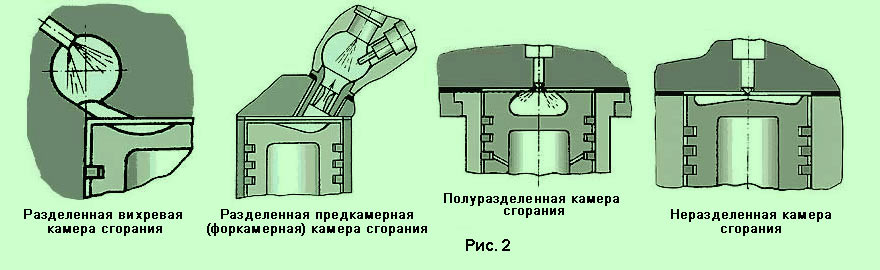

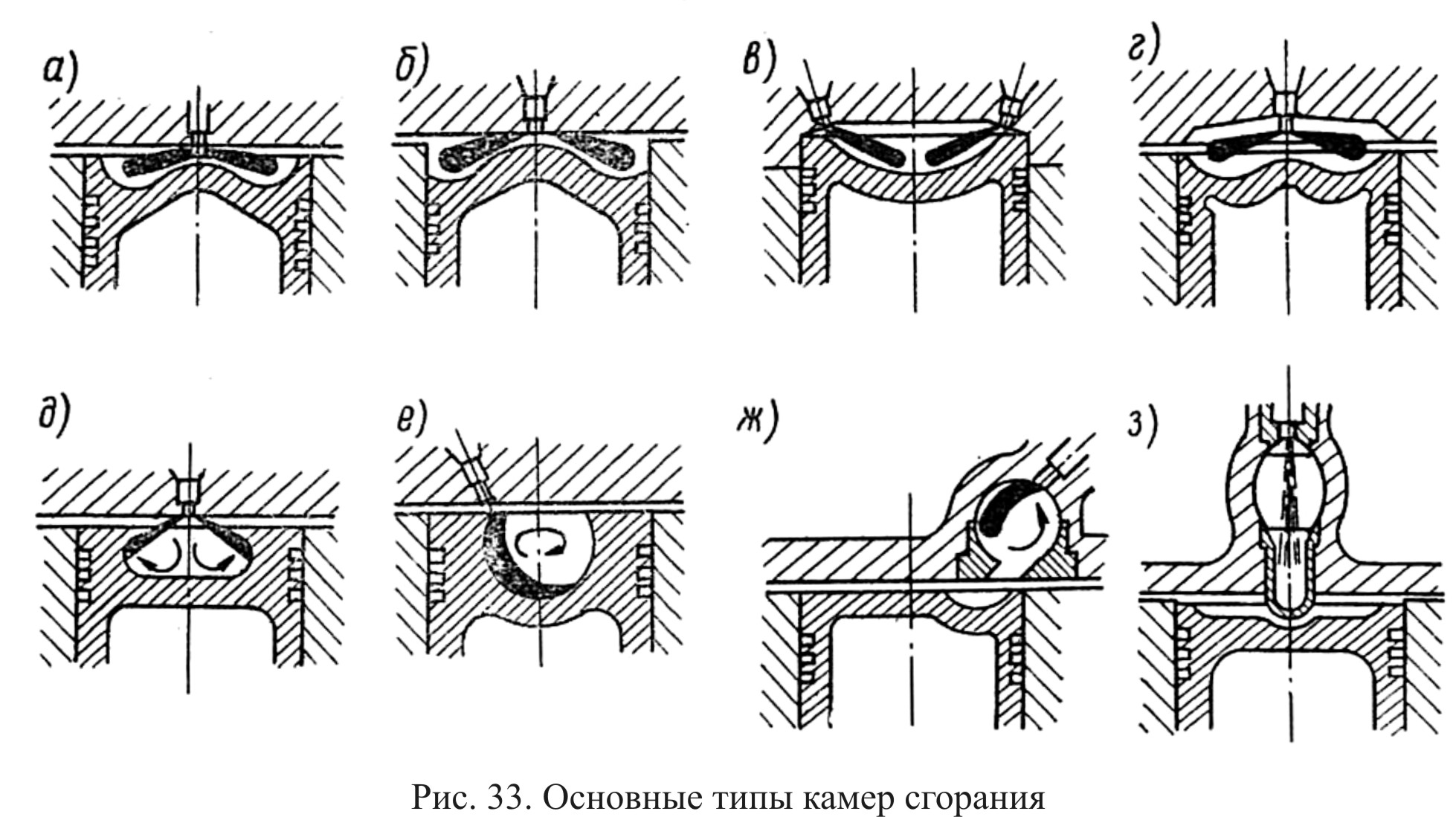

На рис. 33, а, б, в, гпоказаны варианты неразделенных камер сгорания, объем которых представляет собой единое пространство. Для повышения однородности воздухо-топливной смеси в камере сгорания, для исключения попадания капель топлива на стенки цилиндра и для равномерного заполнения камеры сгорания горючей смесью, дизелестроительные предприятия производят тщательное согласование формы струй топлива с формой камеры сгорания.Камеры сгорания первых двух типов применяют в четырехтактных ДВС, крышки рабочих цилиндров которых, делают плоскими, и форма камеры сгорания определяется формой донышка поршня.

Камеры, показанные на рис. 33, вигприменяют в двухтактных двигателях. Форма камеры создается за счет формы днища крышки и головки поршня, что способствует более равномерному заполнению камеры сгорания топливо-воздушной смесью.

Нераздельные камеры сгорания применяются в мало– и среднеоборотных двигателях достаточно большой мощности, имеющих диаметр цилиндра ≈0,15÷1 м),где цикловая подача топлива позволяет обеспечить ее качественное распыливание.

В высокооборотных двигателях небольшой мощности и, соответственно, с малой цикловой подачей, применяют разделенные камеры сгорания с объемным или пленочным смесеобразованием.

В разделенных камерах сгорания объем камеры сгорания делится на две части: надпоршневое пространство и отдельную камеру в крышке рабочего цилиндра (например, вихрекамерные двигатели), либо в головке поршня.

В вихрекамерных двигателях (рис. 33, ж) при сжатии воздух, поступая в вихревую камеру, получает вращательное движение, в результате чего впрыскиваемое через форсунку в вихревую камеру топливо хорошо распыливается, т.е. происходит объемное смесеобразование.

Примеры камер объемно-пленочного и пленочного смесеобразования приведены на рис. 33, ди е.

В первом случае при центральном расположении форсунки (как показано на рис. 33, д) топливные струи (от 4 до 6) направляются таким образом, чтобы часть топлива попадала в объем камеры сгорания, а часть – на стенку, растекаясь в виде тонкой пленки. Интенсивное вихревое движение наряду с испарением части топлива с поверхности камеры позволяет обеспечить качественное смесеобразование при достаточно низких коэффициенте избытка воздуха (α= 1,5) и давлении впрыскивания (до 20 МПа).

Во втором случае (рис. 33, е) топливный факел подается на стенку под острым углом, что способствует растеканию пленки по поверхности камеры и ее интенсивному испарению.

Двигатели с разделенными камерами сгорания могут работать на различных сортах топлива, однако из-за повышенных тепловых потерь и потерь на перетекание рабочего тела из одной части камеры сгорания в другую двигатели с такими камерами сгорания по тепловой экономичности хуже по сравнению с двигателями с неразделенными камерами сгорания.

Контрольные вопросы:

1. Пояснить способы смесеобразования горючей смеси в судовых дизелях..

2. Пояснить схему разделённых камер сгорания.

3.Пояснить схему неразделённых камер сгорания.

4.Охарактеризовать преимущества и недостатки различных камер сгорания.