- Сущность паяния. Область применения при ремонте ремонте машин.

- Восстановление деталей пайкой

- Применение пайки при восстановлении деталей

- Лужение и пайка кузова автомобиля

- Преимущества лужения и пайки кузова

- Виды припоев для ремонта кузова

- Что такое флюс? Какой флюс использовать для лужения кузова?

- Какие инструменты и материалы нужны для лужения и пайки кузова?

- Лужение и пайка кузова автомобиля

Сущность паяния. Область применения при ремонте ремонте машин.

Пайка – процесс получения неразъемного соединения металла, находящегося в твердом состоянии, при помощи расплавленного металла или сплава, имеющего температуру плавления ниже, чем соединяемые металлы.

При ремонте автомобиля пайку используют для устранения трещин и пробоин в радиаторе, топливных и масляных баках, трубопроводах, приборов электрооборудования и т.д.

Пайка имеет следующие преимущества:

+ простота технологического процесса, применяемого оборудования.

+ сохранение точной формы, размеров, химического состава деталей.

+ возможность соединения деталей, изготовленных из разнородных металлов.

+ достаточно высокая прочность соединения деталей.

+ низкая себестоимость восстановления деталей.

Основной недостаток – некоторое снижение прочности соединения деталей по сравнению со сваркой.

Легкоплавкие припои представляют собой сплавы цветных металлов. Наибольшее применение получили оловянно-свинцовые припои (ПОС): ПОС-18, ПОС-30, ПОС-40, ПОС-50 (цифры – содержание олова). Эти припои применяются для восстановления деталей, работающих при высоких температурах и небольших нагрузках (радиатор, топливный бак, электрические провода).

Тугоплавкие припои представляют собой чистые цветные металлы и их сплавы. Медно-цинковые припои марок ПМЦ-54, ПМЦ-48 (цифры указывают процентное содержание меди в припое) применяют для пайки меди, бронзы, латуни и других металлов. Лучшие тугоплавкие припои – серебряно-медно-цинковые ПСр10, ПСр25, ПСр12М (цифра указывает %-ное содержание серебра в припое). Эти припои позволяют получать высокопрочные и пластичные соединения, но очень дорогие.

Не нашли, что искали? Воспользуйтесь поиском:

Восстановление деталей пайкой

Пайкой (паянием) называют процесс получения неразъемного соединения металлов, находящихся в твердом состоянии, при помощи расплавленного промежуточного (вспомогательного) металла или сплава, имеющего температуру плавления ниже, чем соединяемые металлы.

При ремонте автомобильной техники пайку применяют для устранения трещин и пробоин в радиаторах, топливных и масляных баках и трубопроводах, приборах электрооборудования, кабин, оперения и т.д.

Пайка как способ восстановления деталей имеет следующие преимущества:

· простота технологического процесса и применяемого оборудования;

· высокая производительность процесса;

· сохранение точности формы, размеров и химического состава деталей;

· простота и легкость последующей обработки;

· небольшой нагрев деталей (особенно при низкотемпературной пайке);

· возможность соединения деталей, изготовленных из различных металлов;

· достаточно высокая прочность соединения деталей;

· низкая себестоимость восстановления деталей.

Основной недостаток пайки – некоторое снижение прочности соединения деталей по сравнению со сваркой.

В зависимости от требований, предъявляемых к соединению (в основном по прочности), различают мягкую и твердую пайку.

Мягкую пайку осуществляют легкоплавкими припоями, представляющими собой сплавы на оловянной и свинцовой основах и имеющими температуру плавления ниже 450 0 С.

При твердой пайке применяют тугоплавкие припои с температурой плавления выше 450 0 С, преимущественно медно-цинковые и алюминиевые.

К припоям предъявляются следующие основные требования:

· температура плавления ниже, чем у соединяемых металлов;

· высокая жидкотекучесть и хорошая смачиваемость соединяемых поверхностей;

· достаточно высокая прочность и пластичность шва;

· высокая коррозионная стойкость в паре с паяемыми металлами;

· коэффициент теплового расширения должен быть близок к коэффициенту линейного расширения основного металла.

Наиболее распространенными в ремонтном производстве являются оловянно-свинцовые (мягкие) припои ПОС-18, ПОС-30, ПОС-40, ПОССу30-0,5, ПОССу50-0,5, ПОССу18-2, ПОССУ40-2 и другие, имеющие температуру плавления 200…280 0 С (временное сопротивление разрыву 35…45 МПа, твердость НВ 12…14) и применяемые для пайки радиаторов, карбюраторов, топливных трубопроводов, электроаппаратуры. Первая цифра в обозначении припоя указывает на содержание в нем олова, вторая – на предельное содержание сурьмы, остальное свинец.

Тугоплавкие (твердые) припои применяют для получения прочных соединений деталей, выдерживающих высокую температуру и не подвергающимся в процессе работы ударным вибрационным и изгибающим нагрузкам. Этим требованиям удовлетворяют припои ПМЦ36, ПМЦ48, ПМЦ54 с содержанием меди соответственно около 36, 48 и 54 %, остальное — цинк. Температура полного расплавления припоев 825…880 0 С, твердость НВ 90…130, временное сопротивление разрыва 210…250 МПа. Припой ПМЦ54 применяют для пайки медных, бронзовых и стальных деталей. ПМЦ48 – для деталей из медных сплавов с температурой плавления выше 900 0 С, а ПМЦ36 — для пайки латуни. В случае, когда паяное соединение должно обладать высокой прочностью и хорошей сопротивляемостью ударным и изгибающим нагрузкам, применяют припои – латунь Л63 и Л68. Для пайки деталей из алюминия используют припои на его основе или тройные сплавы, содержащие меди 22…29 %, кремния 5,5…7,5 %, остальное алюминий.

Для предохранения поверхности металла и расплавленного припоя от окисления в процессе пайки применяют флюсы, которые предназначены — растворять и удалять окисные пленки, уменьшать поверхностное натяжение, улучшать смачиваемость и растекание расплавленного припоя. Температура плавление флюса должна быть несколько ниже, чем — припоя.

В качестве флюсов при мягкой пайке применяют хлористый цинк, хлористый аммоний или их смесь. Для устранения коррозии паяемого соединения, особенно при пайке меди, применяют флюсы – канифоль, воск, вазелин, не содержащие кислот. При пайке твердыми припоями в качестве флюсов применяют буру и смеси ее с борной кислотой и борным ангидридом.

Подготовка деталей к пайке заключается в механической очистке поверхности от грязи, окислов и ржавчины и их обезжиривании бензином или керосином, в горячих щелочных растворах или электрохимическим способом.

Технологический процесс паяния состоит из следующих операций:

· механической (шабером, напильником, шлифовальной шкуркой) или химической очистки;

· нагревания (паяльником, паяльной лампой, газовой горелкой и др.);

· предварительного облуживания припоем (тем же, какой применяется и для последующей пайки) для повышения прочности и плотности спая;

· скрепления мест для спаивания, покрытия их флюсом и нагревания. Детали скрепляют, чтобы места соединений не расходились при небольших механических воздействиях, например при наложении паяльника. Промежуток (зазор) между двумя соединяемыми поверхностями не должен превышать 0,1…0,3 мм для образования капиллярных сил, способствующих засасыванию припоя на значительную глубину от кромки;

· введение (расплавленного) припоя, его расплавление и удаление излишков припоя, а также остатков флюса.

Для проведения процесса пайки в подвижных ремонтных мастерских войскового звена имеется пост медницких работ.

Применение пайки при восстановлении деталей

Пайка — процесс соединения деталей в твердом состоянии металлическим расплавом, образующимся из присадочного материала (припоя) непосредственно в месте пайки. Локальный подвод тепла, которым расплавляется припой и подогреваются соединяемые поверхности, производится нагретым паяльником или газовым пламенем.

При ремонте машин чаще используют легкоплавкие припои, температура плавления которых 150-450°С, и средне-плавкие (450-1100°С).

Качество пайки зависит от смачивающей способности припоя, толщины его слоя, а также от чистоты паяемых поверхностей. Чем лучше смачивающая способность, тем лучше припой заполняет стыковые участки. При этом обеспечивается и меньшая толщина слоя припоя между соединяемыми поверхностями.

В паяном соединении между основным металлом и припоем имеет место взаимное растворение металлов. В итоге усиливается химическая неоднородность металла в зоне пайки и ухудшается антикоррозийная стойкость. Влияние этого фактора тем больше, чем толще соединительный слой в паяном соединении. Меньшая химическая неоднородность обеспечивает большую прочность соединения. Поэтому пайку необходимо вести с обеспечением минимальной толщины прослойки присадочного материала, что требует правильного подбора температурного режима пайки.

Перед пайкой проводят предварительную зачистку поверхностей до металлического блеска. Однако на воздухе поверхности окисляются, а при нагреве процесс окисления усиливается. Поэтому необходима очистка от окислов соединяемых поверхностей в процессе пайки. Она достигается с помощью флюсов, которые раскисляют окислы и способствуют очистке от образующихся загрязнений.

При ремонте машин для пайки меди, латуни, бронзы и стали используют обычно бессурьмянистые оловянно-свинцовые припои ПОС 40, ПОС 30 и ПОС 10; малосурьмянистые оловянно-свинцовые — ПОССу 50-0,5, ПОССу 40-0,5, ПОССу 30-0,5 и ПОССу 25-0,5 и сурьмянистые оловянно-цинковые — ПОССу 35-2 и ПОССу 30-2. В приведенных обозначениях цифра после буквенной части указывает среднее содержание олова, а последующая за тире — содержание сурьмы 6%. Эти припои пластичны, обладают хорошей смачиваемостью, коррозийной стойкостью. Более высокую коррозионную стойкость создают припои с боль-шим содержанием олова, а лучшие пластические свойства — с большим содержанием свинца.

При пайке оловянно-свинцовистыми припоями используют флюсы на основе хлористых соединений металлов и канифоли. Большее распространение получили водные растворы хлористого цинка: 40%-ный раствор хлористого цинка; раствор хлористого цинка (10-50%) и хлористого аммония (5-10%), а также флюс- паста 15-85 и др. Они обладают высокой химической активностью.

Флюсы на основе канифоли применяют в тех соединениях, которые нельзя промыть после пайки. Остатки этих флюсов не вызывают коррозии. Часто используют канифоль и флюсы JITH- 115, ЛТН-120, ЛК-2, КС и др.

Пайку легкоплавкими припоями применяют при ремонте радиаторов, топливных баков, генераторов, электропроводов и др.

Для получения паяных соединений высокой прочности и стойкости к повышенной температуре применяют среднеплавкие припои медные, медно-цинковые и серебряно-медно-цинковые.

Медные припои марок Ml, М2, МФ1 и МФ2 хорошо смачивают поверхности, затекают в мельчайшие зазоры и дают прочные пластические соединения.

Медно-цинковые припои (латуни) марок ПМЦ-36, ПМЦ-48, ПМЦ-54, П-62 (цифры указывают процентное содержание меди) представляют собой сплавы меди и цинка. Припои ПМЦ применяются для пайки деталей, не испытывающих динамических нагрузок и вибрации ввиду недостаточной пластичности. Латуни Л-62 и Л-68 используют для пайки стали и меди, а МцН48-10, ЛК62-0.5, ЛСЖ62-06-04 — для пайки чугуна. Для пайки режущего инструмента применяют латуни ЛЖМц57-1,5-0,75, МНМц50-2.

Серебряно-медно-цинковые припои марок ПСрЮ, ПСр25, ПСр45, ПСр70 (цифры указывают процентное содержание серебра) позволяют получить соединения с высокой прочностью и пластичностью. На практике чаще применяют припои ПСр25 и ПСр45 при пайке стали, меди и ее сплавов для получения соединений с высокими механическими свойствами. Припой ПСр70 обладает высокой электропроводимостью, поэтому его используют для пайки токоведущих элементов.

Пайку среднеплавкими припоями ведут с использованием флюсов на основе буры и борной кислоты. Наиболее распространенный флюс этой группы — бура. Перед применением ее прокаливают при температуре 400-450°С. Борную кислоту, как менее активный флюс, обычно применяют в смеси с обезвоженной бурой.

Для пайки деталей из алюминиевых сплавов используют алюминиевые припои марок П590А, П755А, П550А, 34А и др. Наиболее распространен припой 34А с температурой плавления 525°С. Пайку ведут газовой горелкой с помощью флюсов марок Ф320А, Ф380А, Ф17 и других, в состав которых входят хлористый калий, хлористый литий, фтористый натрий и хлористый цинк.

Пайку среднеплавкими припоями деталей из чугуна проводят в следующей последовательности. Вначале поверхности соединяемых деталей тщательно подгоняют одну к другой и разделывают кромки под усиленные швы. Затем их подогревают до температуры 900-930 С» ацетилено-кислородным пламенем горелки, посыпают флюсом, облуживают, натирая прутком припоя (латуни), и постепенно заполняют шов. Пайку ведут окислительным пламенем. Детали при пайке нагреваются, что исключает возможность возникновения в них внутренних напряжений. Это выгодно отличает процесс пайки от сварки.

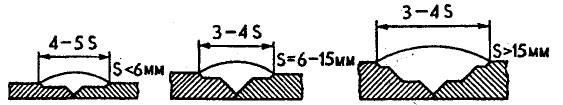

Рис. Подготовка чугунной детали при пайке латунью: S — толщина стенки.

Контакты реле-регуляторов, прерывателей припаивают серебряными или медными (медная лента Ml толщиной 0,1 мм) припоями электроконтактным способом.

Лужение и пайка кузова автомобиля

Приветствую Вас на блоге kuzov.info!

В этой статье мы рассмотрим как осуществляется лужение и пайка кузова автомобиля.

Лужение и пайка кузова автомобиля применялись при изготовлении и ремонте автомобилей с середины 1930‑х годов. Свинцовый припой использовался при массовом производстве автомобилей для нанесения на сварочные соединения внахлёст крыши и задних крыльев. Нанесение припоя на кузов долгие годы, до появления автомобильной шпаклёвки, оставалось традиционным методом ремонта повреждённого кузова автомобиля (см. статью об истории изобретения и развития шпаклёвки).

Содержание:

Процесс состоит в нанесении специального припоя на панели кузова, чтобы заполнить неровности, герметизировать и замаскировать сварочные соединения, а также запаять отверстия. В то время, как в современном кузовном ремонте чаще всего применяется шпаклёвка, при реставрации классических автомобилей по-прежнему используют припой. На самом деле, и лужение и шпаклёвка имеют свои преимущества и недостатки. Главными недостатками применения припоя для ремонта кузова являются сложность его нанесения и нагрев кузова. Слишком сложного в этом процессе ничего нет, но требуется соблюдать некоторые правила и приобрести навык. При правильном воздействии горелки нагрев получается достаточно щадящим. Даже краска с обратной стороны может остаться целой. Шпаклёвка в этом смысле выигрывает, так как наносится на поверхность легче припоя. По характеристикам припой во многом превосходит шпаклёвку. Его преимущества мы рассмотрим в этой статье ниже.

Припой размягчается нагревом и наносится на поверхность, подготовленную лужением. После остывания образуется прочная связь припоя с поверхностью металла.

Нанесение припоя на кузов может потребоваться там, где сложно или невозможно использовать другие методы ремонта. Припой удобно применять, когда металл слишком толстый для рихтовки и отсутствует доступ с обратной стороны панели. Припой можно использовать на местах, где возможно небольшое движение металла при эксплуатации автомобиля и шпаклёвка может треснуть (сварочное соединение). Припой хорошо герметизирует сварочный шов и гарантирует его коррозионную устойчивость. Также, при использовании кузовного припоя, толщина слоя не так критична, как при применении шпаклёвки. Припой хорошо подойдёт для мест кузова, где нужно сформировать кант.

Преимущества лужения и пайки кузова

- Припой держится на поверхности лучше шпаклёвки. Прочность на разрыв (сила, требуемая, чтобы отделить припой от металла, на который он нанесён) составляет 423 бара. Это очень высокий показатель.

- Даже толстый слой припоя не даёт усадки, в отличие от шпаклёвки.

- Припой имеет лучшую эластичность и прочность, чем автомобильные шпаклёвки. Свинец хорошо гнётся вместе с металлом, на который он нанесён, поэтому не трескается.

- Припой не потрескается и не отслоиться при ударе, как это бывает со шпаклёвкой.

- Припой является водонепроницаемым. Шпаклёвку же нельзя назвать полностью водонепроницаемой.

- Припой может выдерживать высокие температуры, поэтому может применяться при ремонте и последующем нанесении порошковой краски.

- Ещё одним большим преимуществом припоя над шпаклёвкой является то, что не стоит беспокоиться о времени его затвердевания. Можно добавлять дополнительный припой прямо на уже нанесённый слой. Нужно только разогреть поверхность и новый припой и добавить его. Не нужно полностью расплавлять уже нанесённый слой.

Виды припоев для ремонта кузова

- Существуют разные типы припоев. Для ремонта кузова чаще применяются мягкие (легкоплавкие) припои. Они продаются в виде стержней, длинной 45 см, разной толщины. В целом, они классифицируются как припои с содержанием свинца и без содержания свинца (lead free). Первый тип припоя применялся много лет из-за его лёгкости использования. Однако он был запрещён в некоторых странах для применения в массовом производстве, по причине вреда здоровью и окружающей среде. Однако, свинцовый припой, по-прежнему используется частными лицами и его можно встретить в продаже. Многие мастера предпочитают использовать именно свинцовый припой.

- На припое указывается соотношение его компонентов (олова, свинца). Традиционный припой для кузова состоит из 30% олова и 70% свинца. Может содержаться дополнительный компонент, к примеру, 74% свинца, 25% олова и 1% сурьмы. Свинец опасен для здоровья. Чтобы его применять, требуются средства защиты, и нужно учитывать меры безопасности. Однако его легче использовать. Он дольше остаётся мягким после нагрева (в диапазоне от 180 до 260 градусов по Цельсию). Это облегчает его нанесение и разравнивание. Этот припой легко наносится на вертикальные и горизонтальные поверхности. После затвердевания свинцового припоя, его не рекомендуется обрабатывать шлифовальной машинкой, так как образуется очень токсичная пыль. Так, его обычно обрабатывают специальным кузовным напильником, а на завершающей стадии бруском с крупнозернистой шлифовальной бумагой вручную. Если всё же применяете шлифовальную машинку, то нужно использовать только крупный абразив, чтобы не было взвеси из мелкой пыли. Остатки свинца после шлифования нужно сразу утилизировать.

- Припой может иметь разное соотношение свинца и олова (70/30, 60/40 или 50/50). Припой с более низким содержанием свинца также используется при ремонте кузова, но имеет низкий диапазон пластичности (от 183ºC до 188ºC), поэтому его сложнее использовать. Припои с таким соотношением обычно применяют на горизонтальных поверхностях, так как они быстро становятся жидкими и могут стекать. Прилипание у всех свинцовых припоев примерно одинаковое и зависит от правильности подготовки поверхности.

- Как альтернатива припою со свинцом был разработан более безопасный припой без содержания свинца. Во всех припоях без содержания свинца, олово является главным компонентом. Другим компонентом может быть серебро, медь, индий или висмут. Большинство припоев без свинца имеют либо более высокую, либо более низкую точку плавления, чем у свинцового припоя. Для ремонта кузова наиболее распространён припой без свинца, состоящий из олова и серебра (94% олова и 6% серебра или 96% олова и 4% серебра). Он имеет более высокую стоимость. Припой без свинца примерно равен по характеристикам традиционному припою со свинцом с соотношением 50/50 (свинец/олово). Такой припой имеет более высокую точку плавления (221°C). После нагрева, он остаётся в мягком состоянии менее продолжительное время, чем свинцовый припой, что усложняет его выравнивание. При застывании получается более твёрдым и хрупким. Его сложнее обрабатывать напильником. Преимущество в том, что его можно обрабатывать шлифовальной машинкой, так как он не образует токсичной пыли. Хотя, не нужно забывать про респиратор. Дополнительным преимуществом припоя без свинца является более высокая прочность на разрыв.

- Припой, применяемый в электронике, обычно состоит из 60% олова и 40% свинца. Он может содержать флюс в центре. Флюс с канифолью, часто используемый с таким припоем, не способствует адгезии к стали, а флюс с кислотой может действовать хорошо. Такой припой лучше применять только для пайки маленьких отверстий, так как его диапазон пластичности очень маленький.

- Для работы с кузовами из алюминия используется другой тип припоя (с содержанием олова и цинка).

Что такое флюс? Какой флюс использовать для лужения кузова?

Цель флюса – облегчать процесс пайки и обеспечить прочность соединения припоя с металлом кузова. Одной из преград для достижения успешной пайки является нечистота поверхности (загрязнения и окисление). Загрязнения могут быть удалены механической чисткой, но окисление увеличивается при увеличении температуры, что ухудшает прикрепление припоя к ремонтной поверхности. Металл имеет тонкий слой оксидов или сульфидов, каким бы чистым он не выглядел. Флюс предназначен для того, чтобы убрать этот слой и должен предотвратить формирование нового оксидного слоя во время нанесения припоя. Флюс не только предотвращают окисление, но и обеспечивают химическую чистку и выполняет смачивающую функцию, сокращая поверхностное натяжение расплавленного припоя, помогая ему лучше растекаться по поверхности. Таким образом, припой не прилипнет на не подготовленную металлическую поверхность, он будет собираться в шарики. На подготовленной поверхности припой нормально растекается и прилипает.

Для лужения кузова применяется флюсовая паста. Она представляет собой некое подобие первичного грунта. В её состав входит кислота (хлорид цинка или соляная кислота) и припой в виде порошка. Кислота химически очищает поверхность и удаляет окисление, переводя его в растворимую соль, а порошок одновременно въедается в металл, оставляя очень тонкий слой (олова или олова со свинцом), который улучшает адгезию припоя при нанесении на ремонтную область.

После нанесения, пасту нужно нагреть и стереть остатки тряпкой.

Флюсовая паста активирована кислотой (хлорид цинка или соляная кислота), и её остатки требуется удалить после завершения нанесения припоя. Если флюс основан на соляной кислоте, то нейтрализовать её можно водой с содой, а потом обмыть чистой водой. Если флюс содержит хлорид цинка, то для нейтрализации потребуется ацетон. Также, можно использовать средство дихромат натрия.

Частицы от флюсовой пасты могут оставаться в порах и мелких углублениях сварочного шва, что может стать причиной коррозии. Поэтому, перед лужением и нанесением припоя, нужно, чтобы отверстия и углубления были заварены.

Какие инструменты и материалы нужны для лужения и пайки кузова?

- Существуют специальные наборы, в которые входит сам припой, флюсовая паста, инструменты для выравнивания нанесённого припоя и инструкция. Также, все принадлежности можно купить по отдельности.

- Необходим припой и паста для лужения (tinning paste) с кистью для более лёгкого нанесения.

- Также нужна чистая тряпка (лучше всего подходит хлопковая), для стирания остатков пасты после нагрева.

- Для нагрева необходима сварочная газовая горелка, пропановая (бутановая) горелка или фен с регулировкой температуры и потока воздуха. При использовании сварочной газовой горелки, пламя должно быть настроено на минимальную температуру, при которой будет плавиться флюс и разогреваться металл кузова.

- Припой разравнивается специальными блоками из твёрдого дерева. Применяется специальная смазка (твёрдый животный жир), тонкий слой масла или пчелиный воск, наносимый на лопатку или блок, чтобы они не липли к припою. Так припой, разглаженный блоками, получается более ровным. Можно изготовить блок нужной формы самостоятельно.

- Нужно использовать респиратор с системой HEPA (high efficiency particulate air) с фильтром высокой эффективности удержания частиц, также известный как фильтр N100 . Можно также рядом установить вентилятор, который будет сдувать вредные испарения в сторону от мастера. Тогда вред испарений снижается и можно обойтись без респиратора. При использовании припоя со свинцом необходимо использовать перчатки. Нужно избегать контакта припоя и флюса с кожей.

- Для обработки затвердевшего припоя понадобится кузовной напильник или шлифовальный блок с крупнозернистой шлифовальной бумагой.

- Нужно, чтобы все материалы и инструменты были в зоне досягаемости, чтобы не терять время, во время лужения.

Лужение и пайка кузова автомобиля

Свинец не желательно применять на тонком металле или быть осторожным, чтобы не перегреть тонкий листовой металл, тем самым, ослабив его. Тепловой деформации могут подвергаться особенно плоские панели, так как имеют меньшую жёсткость, в сравнении с выпуклыми формами и панелями, имеющими рёбра жёсткости.

Процесс лужения и пайки кузова (нанесение припоя):

- Сначала поверхность должна быть очищена от краски и возможной ржавчины. Используйте нейлоновый зачистной круг, который не удаляет металл при чистке. Зачищайте поверхность минимум на 5 см с запасом по краям. Протрите поверхность обезжиривателем или ацетоном.

- Нанесите кистью флюсовую пасту для припоя на ремонтируемую область с запасом по краям.

- Далее поверхность с нанесённой пастой разогревается пропановой горелкой (или другим источником пламени или горячего воздуха) до момента, когда приобретёт серебристо-коричневый пенистый вид. Когда это произойдёт, возьмите чистую хлопковую тряпку и вытрите излишки флюса. Чистой хлопковой тряпкой нужно разровнять слой и стереть остатки флюса. Должно получиться ярко-серебристое покрытие. Важно не перегревать пасту для лужения, иначе паста будет сожжена и её придётся счищать и наносить заново. Пламенем нужно водить, не задерживаясь на одном месте. Нужно использовать только кончик пламени.

- Можно применить другой метод лужения металла кузова. Нужно нагреть панель (не докрасна). После разогрева поверхности используйте медную мочалку для посуды, чтобы нанести флюсовую пасту. Удерживая плоскогубцами или зажимом для сварки, её нужно намокнуть во флюсовую пасту и начать протирать нагретую поверхность, продолжая поддерживать нагрев панели пламенем. После лужения, остатки от флюса нужно тщательно смыть с поверхности раствором горячей воды с содой.

- Нужно предварительно подготовить деревянный блок для разравнивания нанесённого припоя. Если он не новый и уже использовался, то нужно убрать остатки состава, предотвращающим прилипание к припою, который был на него нанесён в прошлый раз. Для этого можно отшлифовать его крупнозернистой шлифовальной бумагой. Подошва блока должна быть чистой и ровной. Далее его нужно смазать жиром (или пчелиным воском), чтобы он не прилипал к припою, а легко скользил по его поверхности. В процессе работы, может понадобиться снова нанести смазку.

- Технология нанесения припоя может быть разной. Можно нагреть панель и припой и нанести его на поверхность горками в нескольких местах. Потом снова нагреть эти горки и разровнять деревянным блоком. Есть другой способ. Нужно разогреть поверхность кузова, поставить стержень припоя под углом 45 градусов к поверхности и разогреть его кончик до момента, когда он начнёт плавиться. Далее нужно наплавлять припой полосками, двигая припой вдоль поверхности.

- После нанесения полосок нужно снова разогреть припой и начать разравнивать деревянным блоком, поддерживая нужную температуру.

- При обработке большой площади, можно удерживать в руке несколько стержней припоя. Как и в случае со шпаклёвкой, наносить припой нужно немного дальше повреждённой области и выше общего уровня всей панели, с запасом. Лучше потом срезать напильником излишек припоя, чем добавлять его после застывания. При работе на вертикальных поверхностях правильный нагрев припоя наиболее важен. Не страшно, если припой при разогреве и нанесении будет немного капать. Нужно просто немного увеличить расстояние пламени от поверхности.

- Следующим шагом, после остывания припоя, нужно очистить поверхность раствором соды в воде, чтобы нейтрализовать остатки флюса, а также стереть остатки масла от выравнивающей лопатки или блока. Этот этап особенно актуален, если остатки флюса стирались простой тряпкой (см. пункт №3). Смешайте пищевую соду (2 или 3 столовые ложки) на 1 литр воды и нанесите губкой, тряпкой или скотч-брайтом (чтобы оттереть въевшийся от нагрева флюс), тщательно вымойте поверхность этим средством, потом высушите феном или сжатым воздухом. После этого обработайте наждачной бумагой на сухую и покройте кислотным грунтом. После этого нужно обмыть поверхность чистой водой. Далее можно продуть поверхность, протереть обезжиривателем или ацетоном.

- Далее используйте специальный кузовной напильник, чтобы выровнять припой по форме панели. Более подробно о применении напильника можете прочитать в статье “рихтовка своими руками”. После обработки напильником, поверхность становится достаточно гладкой. Припой срезается напильником гораздо быстрее, чем прилегающая поверхность, поэтому периодически проверяйте форму припоя, чтобы не срезать лишнего. При обработке напильником, двигайте его диагонально вдоль ремонтной поверхности, приподнимая переднюю часть напильника. Если обрабатываете припой со свинцом шлифовальной бумагой, то лучше не использовать размер абразива меньше p80, чтобы пыль от шлифования не была слишком мелкой. Напильником нужно двигать наискосок, чтобы зазубрины и края не врезались в припой и не оставляли царапин. Обработка шлифовальной машинкой не должна производиться, так как образуется и поднимается в воздух токсичная пыль, которая вредна для здоровья, а также может прилипнуть к припою и вызывать коррозию.

- При необходимости, можно нанести тонкий слой шпаклёвки, чтобы довести поверхность до идеала. Для повышения адгезии перед шпаклеванием или грунтованием акриловым грунтом, на поверхность с нанесённым и обработанным припоем можно нанести эпоксидный грунт (см. статью “эпоксидный грунт, применение”).