- Альтернативная и малая энергетика на паровом двигателе

- NEW BUSINESS THEME

- Свежие записи

- Свежие комментарии

- Архивы

- Рубрики

- Паровой двигатель в малой энергетике

- На моем небольшом предприятии в Краснодаре налажено штучное производство под заказ малых паро -силовых установок с роторным двигателем мощностью от 1 до 5 квт. В перспективе можно делать установки до 30 квт мощности.

- Заказы присылайте на почту igg-iss@yandex.ru либо связь по Скайп iggiss2

- БЛИЖАЙШАЯ ПЕРСПЕКТИВА

- Перспективные модели роторных двигателей

- Концепция разрабатываемой схемы

- Главные прогнозируемые параметры и ТТХ мотора:

Альтернативная и малая энергетика на паровом двигателе

NEW BUSINESS THEME

Свежие записи

Свежие комментарии

Архивы

Рубрики

Паровой двигатель в малой энергетике

ПАРОВОЙ РОТОРНЫЙ ДВИГАТЕЛЬ и ПАРОВОЙ АКСИАЛЬНО- ПОРШНЕВОЙ ДВИГАТЕЛЬ

Паровой роторный двигатель (паровая машина роторного типа) является уникальной силовой машиной, развитие производства которой до настоящего времени не получило должного развития.

С одной стороны- разнообразные конструкции роторных двигателей существовали ещё в последней трети 19-го века и даже неплохо работали, в том числе и для привода динамо-машин с целью выработки электрической энергии и электроснабжения всяких объектов. Но качество и точность изготовления таких паровых двигателей (паровых машин) было весьма примитивным, поэтому они имели малый КПД и невысокую мощность. С тех пор малые паровые машины ушли в прошлое, но вместе с действительно малоэффективными и бесперспективными поршневыми паровыми машинами в прошлое ушли и имеющие хорошую перспективу паровые роторные двигатели.

Главная причина- на уровне технологий конца 19-го века сделать действительно качественный, мощный и долговечный роторный двигатель не представлялось возможным.

Поэтому из всего многообразия паровых двигателей и паровых машин до нашего времени благополучно и активно дожили лишь паровые турбины огромной мощности (от 20 мВт и выше), на которых сегодня осуществляется около 75% выработки электроэнергии в нашей стране. Еще паровые турбины большой мощности дают энергию от атомных реакторов в боевых подводных лодках-ракетоносцах и на больших арктических ледоколах. Но это все огромные машины. Паровые турбины резко теряют всю свою эффективность при уменьшении их размеров.

Вот в этой –то пустой сегодня области техники (и абсолютно голой, но очень нуждающейся в товарном предложении коммерческой нише), в этой рыночной нише силовых машин небольшой мощности, могут и должны занять своё очень достойное место паровые роторные двигатели. И потребность в них только в нашей стране — на десятки и десятки тысяч… Особенно такие малые и средние по мощности силовые машины для автономное электрогенерации и независимого электроснабжения нуждаются малые и средние предприятия в отдаленных от больших городов и крупных электростанций местностях: — на малых лесопилках, отдаленных приисках, на полевых станах и лесных делянках, и пр. и др.

…..

..

Давайте рассмотрим показатели, из-за которых паровые роторные двигатели оказываются лучше, чем их ближайшие сородичи — паровые машины в образе поршневых паровых двигателей и паровых турбин.

… — 1) Роторные двигатели являются силовыми машинами объемного расширения – как поршневые двигатели. Т.е. они обладают небольшим потреблением пара на единицу мощности, потому что пар подается в их рабочие полости время от времени, и строго дозированными порциями, а не постоянным обильным потоком, как в паровых турбинах. Именно поэтому паровые роторные двигатели гораздо экономичнее паровых турбин на единицу выдаваемой мощности.

— 2) Роторные паровые двигатели имеют плечо приложения действующих газовых сил (плечо крутящего момента) значительно (в разы) больше, чем поршневые паровые двигатели. Поэтому развиваемая ими мощность гораздо выше, чем у паровых поршневых машин.

— 3) Паровые роторные двигатели имеют гораздо большее рабочий ход, чем поршневые паровые двигатели, т.е. имеют возможность переводить большую часть внутренней энергии пара в полезную работу.

— 4) Паровые роторные двигатели могут эффективно работать на насыщенном (влажном) паре, без затруднений допускать конденсацию значительной части пара с переходом её в воду прямо в рабочих секциях парового роторного двигателя. Это так же повышает КПД работы паросиловой установки с использованием парового роторного двигателя.

— 5 ) Паровые роторные двигатели работают на оборотах в 2-3 тыс. оборотов в минуту, что является оптимальной частотой вращения для выработки электричества, в отличие от слишком тихоходных поршневых двигателей (200-600 оборотов в минуту) традиционных паровых машин паровозного типа, или от слишком быстроходных турбин (10-20 тыс. оборотов в минуту).

При этом технологически паровые роторные двигатели относительно просты в изготовлении, что делает затраты на их изготовление относительно невысокими. В отличие от крайне дорогостоящих в производстве паровых турбин.

ИТАК, КРАТКИЙ ИТОГ ЭТОЙ СТАТЬИ — паровой роторный двигатель является весьма эффективной паровой силовой машиной для преобразования давления пара от тепла сгорающего твердого топлива и горючих отходов в механическую мощность и в электрическую энергию.

Автором настоящего сайта, уже получены более 5 патентов на изобретения по разным аспектам конструкций паровых роторных двигателей. А так же произведено некоторое количество небольших роторных двигателей мощностью от 3 до 7 кВт. Сейчас идет проектирование паровых роторных двигателей мощностью от 100 до 200 кВт.

Но у роторных двигателей есть «родовой недостаток» — сложная система уплотнений, которые для маленьких по размерам двигателей оказываются слишком сложными, миниатюрными и дорогими в изготовлении.

В 2016-18 гг я сделал и испытал несколько моделей поршневых опозитных и аксиально поршневых моторов.. Данные компоновки представлялись наиболее энерго — производительной по мощности вариацией из всех возможных схем применения поршневой системы. Внизу размещено видео использования маленького аксиально-поршневого оппозитного двигателя с встречным движением поршней.

Но по итогам работы сделан вывод- что общий итог работы с поршневыми двигателями- неудовлетворителен. Почему такой вывод-для этого нужно писать целую большую почти научную работу, с материалами на несколько кандидатский диссертаций…. Главное- что поршневые двигатели не могут работать без смазки. А настоящий паровой двигатель (как паровая турбина) должен работать без смазки. Ибо при температуре перегретого пара в 350-380 град- любая смазка тут же обуглится. И такой плохой результат был получен на материалах высокого качества — так пара трения «поршень- цилиндр» — подвергнута ионно -плазменному азотированию в вакуумной среде и твердость поверхностей трения составляет 62-64 ед по HRC. Подробно о процессе упрочения поверхности методом азотирования смотри ТУТ.

Вот анимация принципа работы похожего по компоновке такого аксиально- поршневого оппозитного двигателя с встречным движением поршней

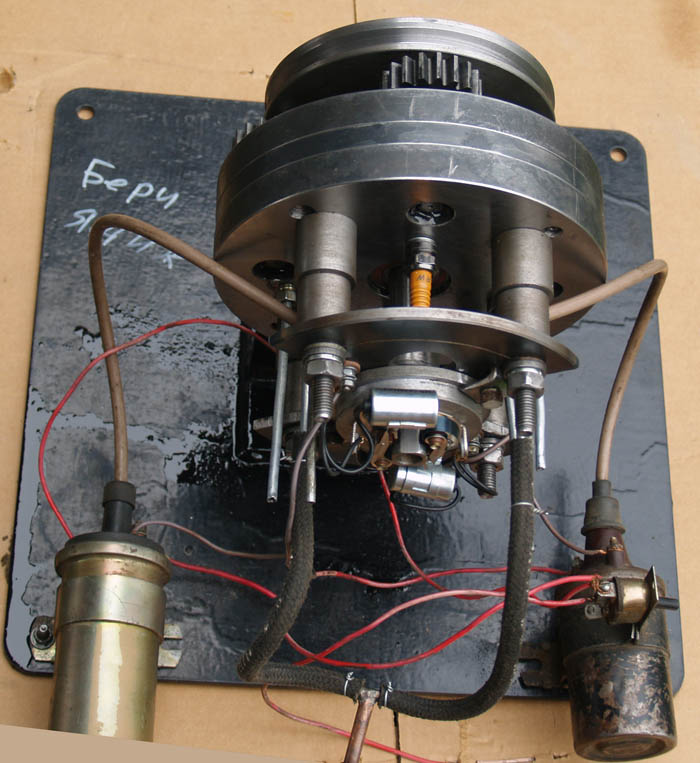

Первые пуски малого парового роторного двигателя

….. Многие посетители моего сайта спрашивают — а каково потребление твердого топлива в таких малых паро-силовых установках а единицу мощности?

…. Отвечаю — на угле на 1 квт-час выработки электричества идет расход примерно 1,2 — 1,3 кг угля, или 1,6 — 2 кг дров, щепы, опила — в зависимости от их влажности.

. МАТЕРИАЛЫ — МАЙ 2020 г.

Видео ролик с работой парового роторного двигателя.

На моем небольшом предприятии в Краснодаре налажено штучное производство под заказ малых паро -силовых установок с роторным двигателем мощностью от 1 до 5 квт. В перспективе можно делать установки до 30 квт мощности.

Заказы присылайте на почту igg-iss@yandex.ru

либо связь по Скайп iggiss2

Вот пример такой малой установки

БЛИЖАЙШАЯ ПЕРСПЕКТИВА

Так же- ближайшая перспектива: сейчас разрабатывается микро установка на 0,25 квт.

Для пеших туристов, геологов, охотников, военных и проч. Она будет переносится в 2-х рюкзаках за спиной. Кипятильник- котел будет раскладываться над костром. Вся система делается из дюрали с поверхностным керамическим покрытием.

Установка будет делиться на 2 части и переносится в 2-х рюкзаках. Время сборки до запуска примерно 7- 8 минут. Время запуска от установки над костром до пуска генератора- 2- 3 минуты. Стремлюсь получить по вес 5 —6.5 кг одно место. Мощность электрогенератора 0,25- 0.3 квт.

Первые испытания натурного макета такой установки показали реальность создания такого изделия.

Приходит много писем — сколько стоят такие малые паросиловые установки с электрогенераторами.

Отвечаю: самая дешевая мобильная походно- туристическая установка мощностью по электричеству 0,4 — 0,5квт стоит 60 тыс руб ( с выхлопом водяного пара в воздух).

Самая дорогая и мощная установка на 18 квт (двухконтурная на легкокипящей жидкости) — стоит 470 тыс. рублей.

Срок изготовления больших установок- 3-4 месяца от предоплаты.

Малые установки могут быть в наличии.

Адрес электронной почты для связи: i gg-iss@yandex.ru

Ник в мессенджере Telegram: Igor Iss

Следующая страница — «Паровые Машины Прошлого».

Перейти – страница о «Твердом Топливе»

Перспективные модели роторных двигателей

Автор настоящего сайта уже давно — с подросткового возраста интересовался темой моторов — помню какое впечатление на меня произвела статья в журнале «Техника — молоджи» за июнь (или май?) 1974 года, где был описан двигатель Ванкеля… А будучи студентом политехнического института я вместо изучения скучноватых по сути машин и аппаратов по специализации- пищевые и химические производства, читал все доступное мне по моторам.

Но только в зрелом возрасте я сумел серьезно занятся этой темой и когда сумел создать что -то стоящее, то решил попробовать реализовать это в металле. На данный момент приоритет моих идей защищен несколькими патентыми заявками и создана опытная модель мотора, которую я потихоньку (из-за скромности собственных средств, которые этот проект высасывает в очень заметных объемах) готовлюсь к его пробным пускам и дальнейшей доводке.

Концепция разрабатываемой схемы

После длительных размышлений и изучений уровня существующей техники, как и истории всего двигателестроения я пришел к выводу — что совершенный роторный мотор не должен иметь в своём устройстве ни одной детали или части, совершающей возвратно — поступательные или колебательные движения и испытывающей знакопеременные нагрузки. Именно только в таком варианте роторный двигатель будет иметь неоспоримые и многократные преимущества перед поршневым мотором и сразу же вытеснит его из техники двигателей малой и средней мощности. Именно как произошло в 50-60-х годах в области авиционного применения двигателей, где турбореактивные двигатели быстро и навсегда вытеснили поршневые моторы в схемах средних и больших самолетов.

Итак — совершенный роторный мотор такой, в котором все движущиеся детали совершают лишь простое вращательное движение. Именно по причине отсутствия такого положения дел двигатель Ванкеля и не смог стать эффективнее, чем поршневые моторы- планетарное вращение ротора в нем порождает массу трудно разрешимых технических проблем.

Вначале я разработал схему, которая потом- при тщательном изучении материалов этой схемы, оказалась известна (точнее забыта), а именно — применена 140 лет назад в России инженером — механиком Н.Н. Тверским для паровых установок и вполне эффективно эксплуатировалась в десятках моторов долгое время. Но потом, как это часто бывает в России, об этой технической удаче просто забыли…

Получилось, что я повторно «изобрел» принцип, который уже применялся более ста лет назад. Было очень досадно — вот изобрел, но уже оказался не первым. Но у Н.Н. Тверского на его «подводных миноносках» и паровых яхтах стояла лишь машина простого расширения — применить ее для работы в режиме ДВС было невозможно. Но — сама схема по идее была настолько красивая и совершенная, что я начал ломать голову — а как её применить для ДВС? Через некоторое количество времени, наполненного бесконечными размышлениями, экспериментами на картонных и плексигласовых модельках, и вычерчиванием бесконечных схем как на компьютере,так и вручную — по старинке, у меня было уже готово несколько вариантов решения технической задачи- как вмонтировать в схему нашего великого инженера Тверского такты сжатия рабочей смеси. Из них я выбрал самую эффективную, помаялся с чертежами и расчетами еще полгодика…. и понял, что всё приближается к некоей идеальной схеме и решил назвать эту концепцию «совершенным роторным двигателем».

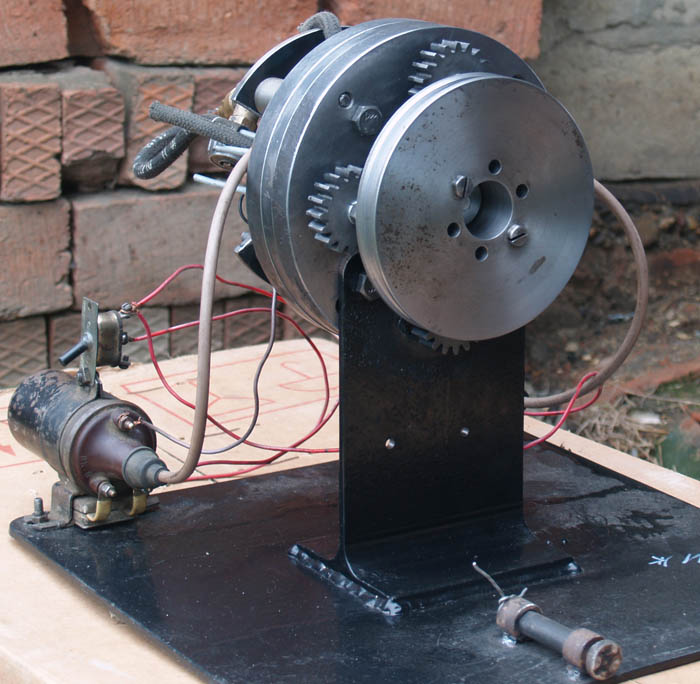

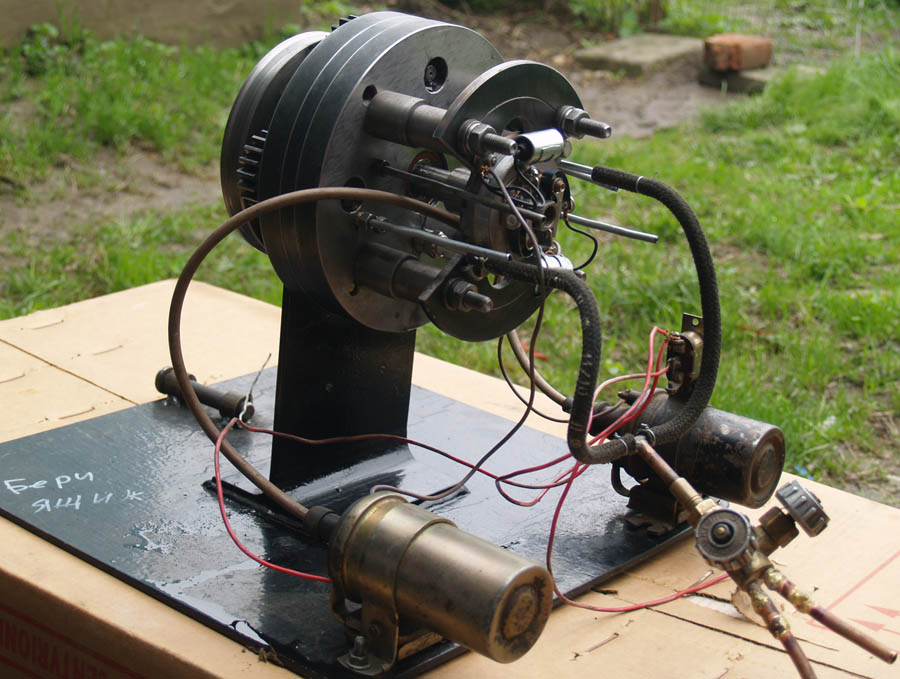

Но всякая теоретическая идея должна воплотиться в практику, чтобы доказать свое право на эффективную жизнь или потерпеть фиаско в столкновении с реальностью. Поэтому я немедленно занялся изготовлением опытно — экспериментальной модели, которая сейчас — июнь 2010 года, уже практически собрана, и готовится к режиму опытной эксплуатации.

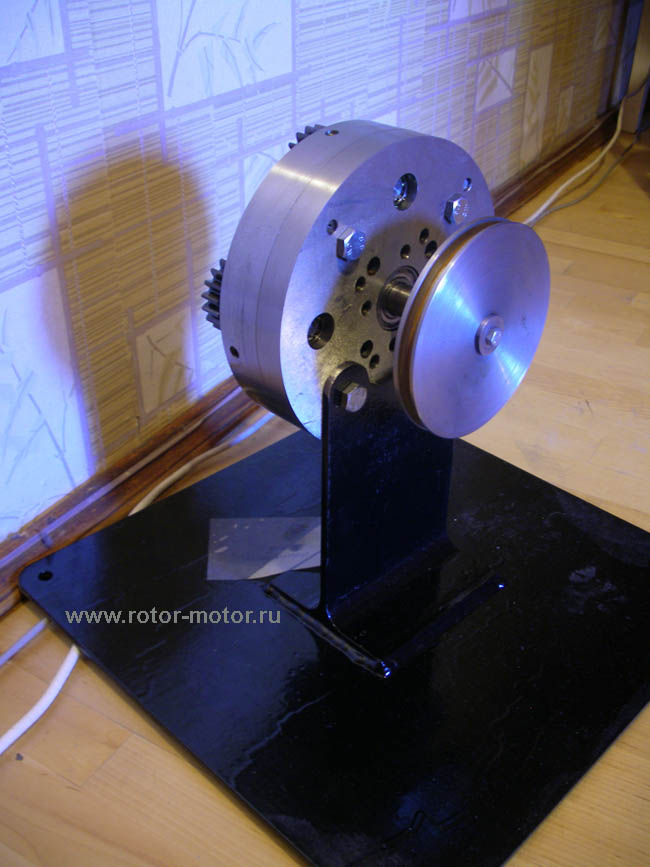

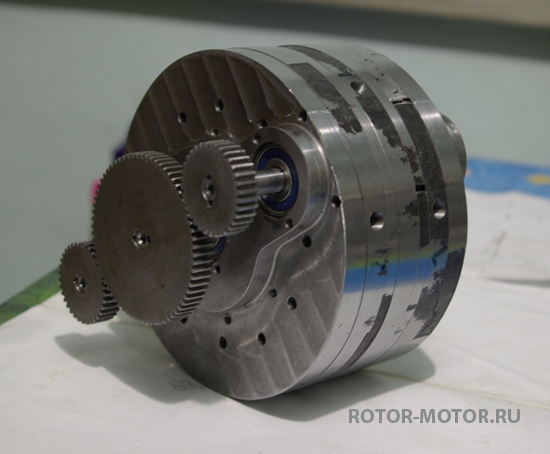

Ниже несколько фотографий вырисовывающегося мотора.

Прошу не бросаться в критическую атаку и говорить о массивности корпуса и толщине стенок- это опытная модель и ее задача лишь подтвердить работоспособность принципа…. В этой модели нет даже охлаждения — поэтому массивный корпус должен играть роль массы для отвода тепла от поверхности рабочей камеры. Но уже делаются рабочие чертежи опытно — промышленного образца, который выглядит уже существенно иначе…

Крышка корпуса на координатно — расточном станке

Главный и вспомогательный валы с шестернями

Корпус, ротор и запорные барабаны в сборе

Вот — готовый мотор пристроил пока в коридоре квартиры. Скоро начну обкатывать — испытывать.

Обкатка и притирка движущихся и трущихся частей собранного мотора с приводом от токарного станка

Главные прогнозируемые параметры и ТТХ мотора:

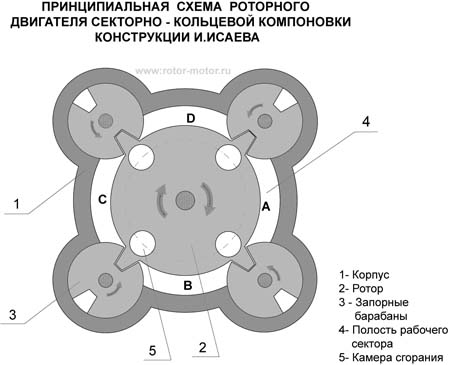

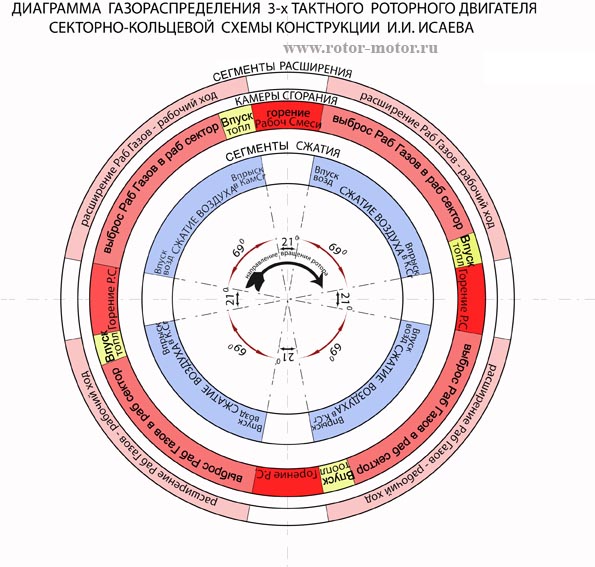

Тип мотора: Двигатель роторный, 3-х тактный, секторно — кольцевой компоновки.

Рабочий объем созданной опытной модели — 40 куб. см.

Тип крутящего момента — непрерывный, расчетная величина — 120 н/м;

Плечо крутящего рычага — 50 мм

Длина рабочего хода — 74 мм.

Рабочие обороты — пока вопрос, скоро проясниться….

Степень сжатия — 16-20 (регулируемая);

Тип зажигания — калильное.

Тип охлаждения — водяное (в перспективе).

Габариты корпуса — 200 мм.

Вес — 18 кг. (без топливной аппаратуры)

Моторесурс — пока не ясно, скоро прояснится.

Тип топлива — бензин, газ;

За один оборот рабочего вала этот мотор дает 16 рабочих тактов расширения.Такты расширения происходят в каждом из 4-х рабочих секторов кольцевой рабочей камеры — на схеме они обозначены как сектора A, B, C и D. За один оборот вала каждая из 4-х лопастей ротора проходит последовательно 4 сектора, значит совершает 4 рабочих такта расширения . А все 4 лопасти ротора за оборот вала в сумме дают 16 рабочих тактов.

Если вспомнить, что одноцилиндровый 4-х тактный поршневой мотор дает за один оборот вала 0,25 рабочих такта, то созданный двигатель в 64 раза мощнее чем поршневой традиционный мотор.

Продолжим аналогию — четырехцилиндровый поршневой 4-х тактный двигатель дает один рабочий такт на один оборот вала, а моя конструкция — 16, Следовательно, чтобы поршневому мотору иметь схожие характеристики, ему надо иметь 64 поршня…. Понятно — что такая поршневая конструкция нереальна, ибо даже на 12 цилиндров уже очень трудно изготовить коленвал, а на 64 — просто невозможно…

Но предлагаемая мной конструкция может иметь две роторных секции, тогда на один оборот вала будет приходится уже 32 рабочих такта, а при четырех секционной схеме- 64 рабочих такта за один оборот. Уточняю — что предлагаемый двигатель именно 3-х тактный, чего в поршневых конструкциях быть не может в принципе. Такая схема организации рабочего цикла и является одним из самых главных смыслов изобретения.

Разделенные в пространстве, но совмещенные во времени такты этого роторного мотора таковы:

— такт сжатия рабочей смеси в сегменте сжатия;

— такт горения рабочей смеси в сферической камере сгорания неизменного объема;

— такт расширения рабочих газов в сегменте расширения;

Одно из главных отличий предлагаемого двигателя от поршневых схем и моторов типа Ванкеля, да и газовых турбин, в том что такты сгорания и расширения разделены и происходят в разных рабочих пространствах. Горение рабочей смеси на линии активного расширения во время рабочего хода в поршневых моторах и в двигателе Ванкеля- один из самых малоэффективных процессов, когда уже на середине линии расширения давление и температура рабочих газов падает и рабочая смесь не может эффективно сгореть до конца идет на выхлоп парами не сгоревшего топлива. Особенно выражено этот сценарий реализуется в двигателе Ванкеля, который известен своей невысокой топливной эффективностью и токсичным выхлопом. Чтобы уменьшить этот неагивный процесс применяют «раннее» зажигание — когда рабочая смесь поджигается еще до достижения поршнем Верхней Мертвой Точки — это несколько удлинняет время горения рабочей смеси в малом объёме,но заметно снижает величину крутящего момента, так как рабочие газы начинают расширяться еще на линии такта незавершенного сжатия — когда поршень еще продолжает сжимать уже начавшие гореть пары рабочей смеси… В предлагаемом 3-х тактном роторном двигателе все процессы устроены иначе и гораздо более оптимально и эффективно реализуются.

Степень сжатия — в данном моторе богатая рабочая смесь (по сути пары бензина с небольшим добавлением воздуха) — сжимается не сильно, и перед самым поджигом смеси соединяются с очень сильно сжатым воздухом. За счет этого на единицу паров топлива будет приходиться большое количество кислорода, «запечатанное» в очень сильно сжатом воздухе — поэтому и сгорание будет происходить полноценно, тем более что этот процесс будет осуществляться при высоком давлении в камере сгорания неизменного объёма.

В случае успеха рабочих испытаний и доводочных работ по первой модели, автор намерен изготовить несколько доведенных до более высоких эксплуатационных показателей опытных моделей и представить их на суд публики. Приношу извинения за медленный темп работ,понимая нетерпение всего прогрессивного человенчества в этой теме, но просто (по — человечески) денег и времени не хватает на надлежащую скорость…

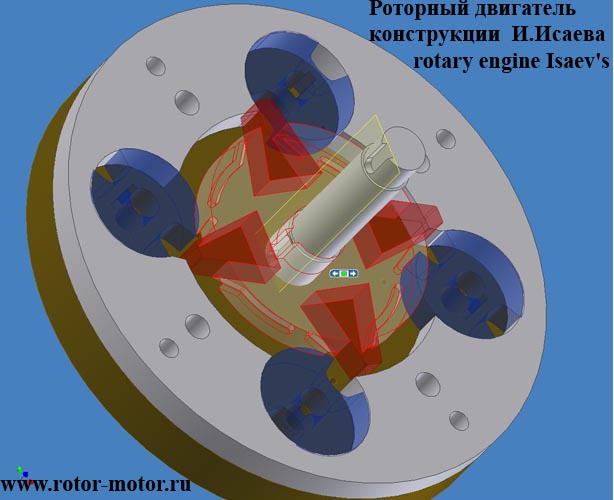

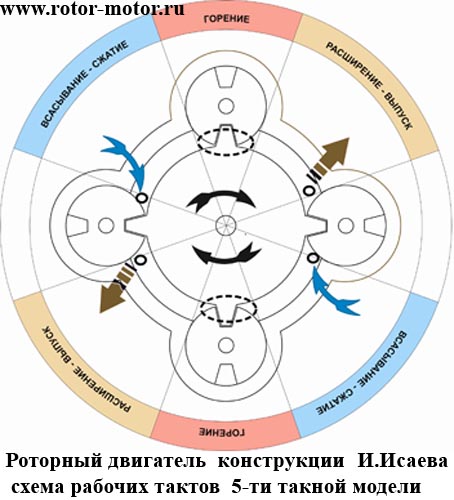

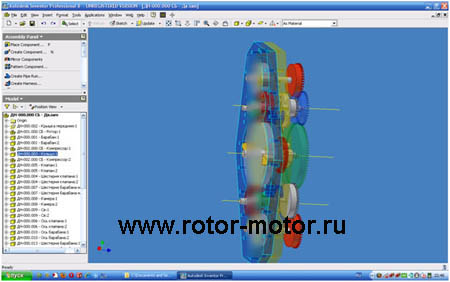

Январь 11-го года: выкладываю новые схемы-чертежи:в САПР «Imventor» отрисованы рабочие чертежи 5-ти тактного двигателя, которые сейчас уже отданы в работу. Вот сборка оттуда.

Еще — отрисовал схему рабочих тактов 5-ти тактной модели. Получилось весьма изящно.

А вот, ниже — схема рабочих тактов 3-х тактной модели, что делалась чуть раньше. Сравните с 5-ти тактной и «почувствуйте разницу».

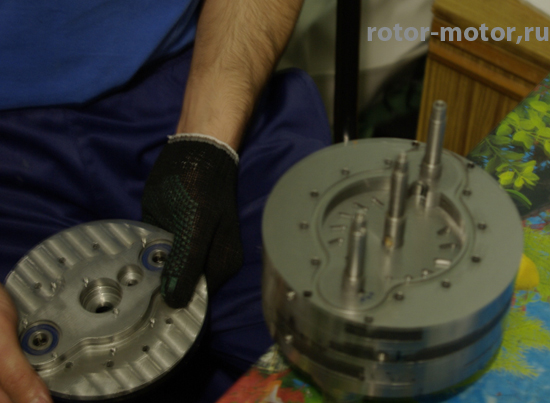

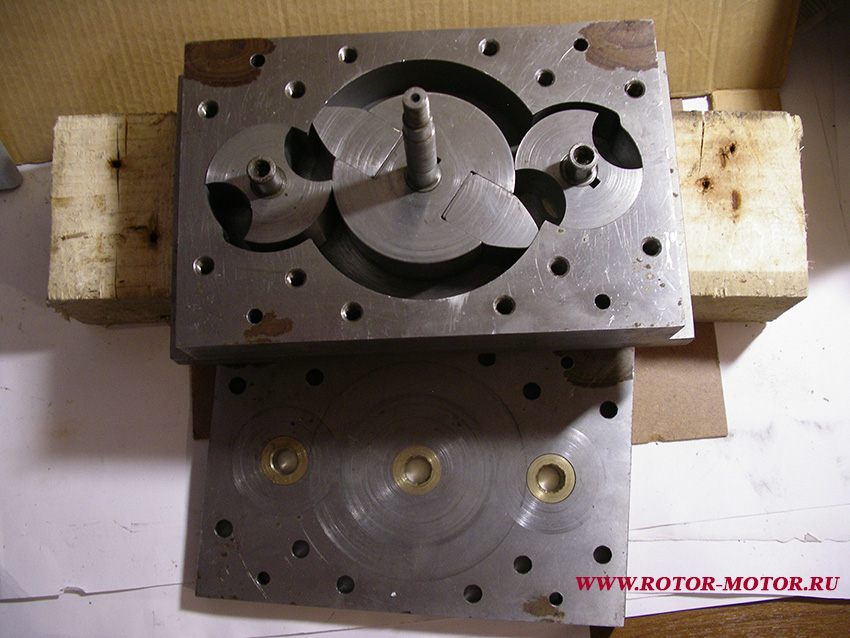

21 марта 11-го года: Забрал с завода изготовленную 5-ти тактную модель двигателя. За неделю надеюсь приладить систему зажигания и систему подачи топлива. И начну пытаться завести мотор. Выкладываю фотки мотора со снятой крышкой — видна вся его начинка.

Не все получилось, но интересные результаты уже есть. Комментарии по результатам пусков смотрете на страничке этого сайта «Новости проекта» и на форуме. Приношу извинения за качество видеоматериалов — батарейка на видеокамере «сдохла» в самый ответственный момент, пришлось снимать на камеру телефона… И фотогорафии мотора, для увеличения изображения, нажмите на изображение

11 мая 11-го года:

Представляю скан с последнего этапа работы- в САПР Inventor создана трехмерная модель нового типа компоновки двигателя. Сейчас идет создание деталировки, на той неделе планирую отправить чертежи в производство- на изготовление модели в металле.

31 июля 11-го года

Созданы рабочие чертежи 2-х новых компоновок роторных ДВС с вращающимися уплотняющими (запорными) элементами (развитие схемы Н.Тверского). Эти варианты конструкций заметно отличаются от тех прежних экземпляров, что выложены в виде фотографий и схем на сайте.

Краткие характеристики новых моделей:

Технологический цикл: 5-ти тактные;

Особенности конструкции — с вынесенными камерами сгорания и искровым зажиганием;

Система питания: карбюраторные с качественным регулированием оборотов;

Первая конструкция будет давать 4 рабочих тактов за 1 оборот главного вала, при плече крутящего момента 56 мм. Наибольший габарит корпуса — 400 мм.

Объем секций сжания 2-е по 120 см.куб.; объем секций расширения 2-е по 120 см.куб.; объем 2-х камер сгорания — изменяемый от 5 до 10 см. куб. каждая. Соответственно — можно менять степень сжатия и степень расширения двигателя, примерно от 10 до 20. Крутящий момент ожидается в пределах 320 н*м;

Вторая конструкция будет давать 9 рабочих тактов за 1 оборот главного вала, при плече крутящего момента 130 мм. Наибольший габарит корпуса — 558 мм. Объемы технологических камер и крутящий момент не излагаю, так как он теоретически получается просто фантастическим…

Надеюсь, чред 2-3 месяца будут готовы рабочие модели обоих двигателей — испытания покажут верность или ошибочность теоретических подходов и ожиданий.

13 января 12-го года

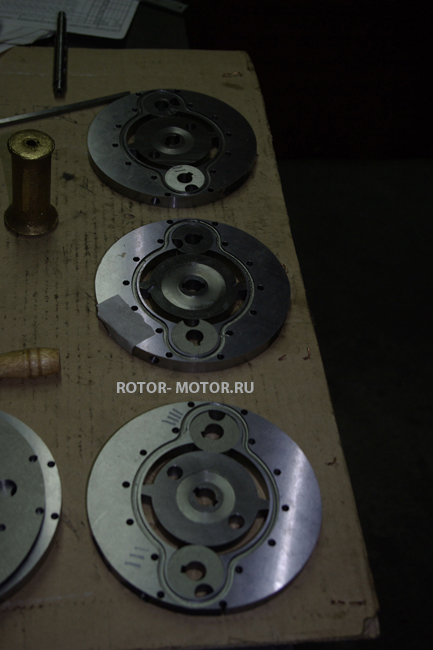

Фотографии некоторых деталей компоновки «С» О этой компоновке — смотри ЗДЕСЬ . Миниатюрный мотор с тремя секциями, разнесенными по длине главного вала… Наибольший габарит корпуса 150 мм.

Завтра начинаю собирать двигатель…

15 января 12-го года

Детали сделали весьма неплохо (на 4 с минусом) — для нынешних упадочных времен…

Но мотор в сборе очень туго вращает все содержимое у себя внутри: надо разбирать подгонять — дошлифовывать аккуратно по месту. Чем и займусь в ближайшие дни. Итог- пуск откладывается до момента доводки и подгонки деталей изделия до нужной кондиции.

20 марта 12 года

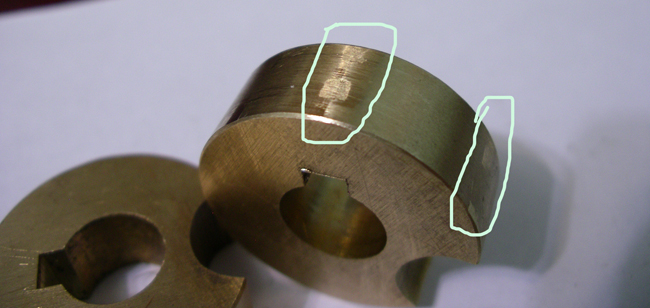

Пример очередного брака- бронзовые запорные барабанчики так зажимали в патроне, что остались глубокие вмятины на главной и самой ответственной поверхности…. Теперь переделывают, кода объяснил, что надо делать все на оправке…

8 мая 12 года

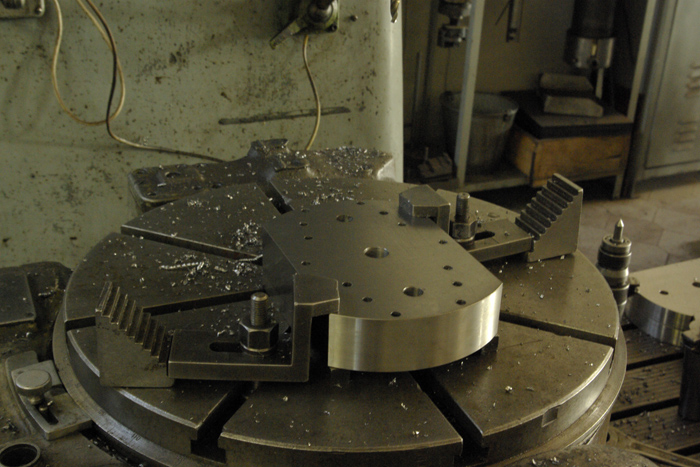

В очередной раз растачиваем- шлифуем алмазным резцом внутреннеие поверхности корпуса. Брак производителя исправляем. Точность оказалась неподьемной для наших цеховиков, вот и возимся. А сложность велика- 9 камер с вращающимися в них подвижными деталями…

8 июля 12 года

Вроде все притер и обкатал. Мотор вращается легко теперь от руки. Компрессия наблюдается.

Видео ролик притирки- прокрутки мотора.

23 сентября 12 года

Свежее фото из цеха изготовителя — набор вчерне изготовленных элементов корпуса перед отправкой в термообработку.

Качество фото не очень — снимал на телефон…

24 октября 12 года

Новые фото — — на одном — корпусные детали после термообработки. На другом — одна из корпусных деталей двигателя на координатно-расточном станке проходит обработку.

17 января 13 года

Фотографии — на 2/3 готовые корпусные детали двигателя. Это самые трудные и ответственные детали мотора. Прежняя модель оказалась не работоспособной именно из-за некачественного изготовления именно этих частей мотора.Надеюсь- через месяц выйду на сборку модели дв

игателя.

Далее- шильдик координатно-расточного станка, по причине поломки которого почти на 2 месяца встало мое дело. Ветеран 53-летней давности. Скоро его в музей надо будет сдавать, а он еще продукцию выдает.

Другая фотка — 3-х мерная модель очередного варианта проработки компоновки «С». Этот варант компоновки таит в себе огромное количество возможностей сочетания различных типов организация рабочего процесса ДВС.

27 января 13 года

Еще фото корпусных детелей- потихоньку делают. Ну — очень медленно….

25 мая 13 года

Полный набор готовых корпусных элементов — скоро приступлю к сборке очередной модели. Надеюсь- затем будет притирка и холостые прокрутки…

13 ноября 13 года

Вот — фотографии двигателя компоновки «С» который многострадально целый год мне делали пенсионеры — дедушки на станках конца 50-х и начала 60-х годов. В общем- пока мне его год делали, я на основе «щупания» руками рождающихся деталей- создал новую компоновку.

НО- и эта многострадальная модель двигателя сослужила свою службу. На фото- она во всяких позициях.

На втором фото — на заднем плане, макет для испытаний камер сгорания.   Вот этот макет для изучения — испытания режима работы камер сгорания двигателя поближе.

А вот -новая модель роторного мотора, моей конструкции. У этого двигателя гораздо больше плечо крутящего момента, чем у всех прежних моделей. Оно — 56 мм. Это больше, чем у двигателя ЗИЛ-130 (у него -47 мм) и чуть меньше чем у КАМАЗа ( у того- 60 мм.) Рабочий объём- примерно 350 куб см.

Набор деталей — элементов корпуса.

И далее — Роторы двигателя.

07 декабря 13 года

Фото «выстрелов» сжатых зарядядов рабочей смеси из камеры сгорания

Первая серия: бедная смесь, вспыхивает и горит как положено — скромно и факел малого объема

Регулировать газовыми кранами — непросто, поэтому полдня возился с этим. Мотор заправлялся от газового баллончика на 5 литров.

Вторая серия: Богатая смесь, вспыхивает и горит как положено — мощно и опасно,пылающий факел- как облако. Можно разглядеть, как тело факела завивается вокруг оси. Видимо вихрь на впуске в камеу сгорания из компрессора завивается. Т.е. оджигается вражающаяся в цилиндрической камере сгорания смесь.

23.02.14г года

Пришлось переделывать роторы компрессора с пластиковых на стальные…

14.03.14г

Идет работа с компрессором- пока вожусь с уплотнениями. Очень мутороная и мелкая рбота. Но компрессор уже прилично работает. Осталось выбрать лучший вариант уплотнения из нескольких опробованных и довести его до лучшего состояния. Пока дает 4-4,5 атм давления, надеюсь довести до 6 атм. что для моей конструкции будет вполне достаточно. Напоминаю- в моей схеме двигателя с адиабатным изохорным сгоранием рабочей смеси в запираемой камере сгорания неизменного объема высокие степени предварительного сжатия не нужны.

06.10.14г

По модели- фото которой и видеоролки были в сообщениях прошлых месяцев.

Запустить не ее удалсь. Проблема оказалась в том, что камеры сгорания во вращающихся роторах не успевали заражаться даже на средних оборотах. Т.е. при медленно прокрутке от руки- все было нормально. На фото я показывал- как при поджёге Раб Смеси в камере сгорания- оттуда вылетает мощный сноп пламени, который по идее в рабочем вариенте должен и толкать лопасть ротолра. НО- эта последовательность технолгогич событий работала только на медленным вращении ротора и компрессора. Как только я пытался раскрутить мотор на средних боротах электродвигетелем и пустить в автономную работу- все прекращалось. Т.е. при медленно прокрутке- все успевало зарадиться. при средних оборотах — уже нет. Выход- или резко увеличивать диаметры воздуховодов, что повлечет переделку радикальную всей компоновки конструкции. Или резко повышать давление компрессора- чтобы этим давлением быстро заряжать камеры сгорания на больших оборотах. В общем- и то и другое очень трудный путь. Я пока решил сделать мотор с неподвижной и большой камерой сгорания (она в 5 раз больше-чем в прежней модели). А прежнюю модель пока отложу до успеха или неуспеха новой модели.

Сейчас готовы рабочие чертежи новой модели- начал работу с производителями- подбираю нужного.

Выражаю большую благодарность всем, кто в меру сил смог поддержать проект материально и перечислил пусть и небольшие, но очень нужные средства.

Еще- выкладываю сканы своих патентов по нужной теме, они нарастают числом.