Как оценить реальное состояние двигателя без его вскрытия

Всем добрый день! Эта статья про нашу новую услугу в автотехцентре АМТ Service — проверка , хотя более правильно сказать обследование, состояния двигателя а/м без его вскрытия при помощи современного прибора видеоэндоскопа! Для чего нужна эта услуга , что она позволяет выявить и почему это необходимо делать в обязательном порядке , когда вы приобретаете не новый автомобиль?

Эндоскопия двигателя очень актуальная и современная услуга, которая позволяет оценить реальное состояние двигателя без его вскрытия. Для ее проведения требуется всего навсего выкрутить свечи. В среднем процедура занимает не более часа. У нас используется самый современный гибкий эндоскоп с разворотной камерой на 180 градусов высокого разрешения!

Что позволяет диагностировать проведение этой услуги:

- Состояние цилиндров двигателя. Чем больше износ двигателя, тем сильнее будут задиры! Эти проблемы могут возникать, как правило в результате масляного голодания двигателя, детонации, перегрева и многих других факторов. Примечательно, что даже при таком положении вещей компрессия двигателя может быть нормальной! Поэтому для любителей замерять компрессию — это далеко не самая правильная диагностика двигателя, если он конечно не полностью убит

- Оценить состояние поршней. Можно выявить прогары поршня и нагар на его днище

- Посмотреть состояние клапанов. Здесь нужно обратить внимание на кромку клапана, если она подгоревшая, то в скором времени это приведет к разрушению, также смотрим наличие нагара.

Нагар свидетельствует об использовании некачественного, контрафактного масла или несвоевременной замене масла, еще такие симптомы могут быть из-за некачественного топлива

Современные двигатели не радуют своей надежностью. Проблемы могут наблюдаться уже при небольших пробегах, 40-50 тыс. км, не говоря уже под 100 тыс. км и выше, абсолютно на любых марках автомобилей. Есть марки а/м, на которых есть очень характерные проблемы с двигателями, например корейцы KIA и HYUNDAI, у которых распространенная проблема это появление задиров на стенках цилиндров. На пробегах свыше 60 тыс. км мы рекомендуем проводить данную диагностику практически всем владельцам данных марок.

Также не мало марок подвержены такой же проблеме из премиум сегмента, например знаменитый Porsche Cayenne, у которого, к пробегу под 100 тыс. км, эта проблема встречается очень часто, или некоторые моторы BMW или Audi с 3 л моторами старой ревизии и много других примеров.

Например, у нас недавно в работе был автомобиль KIA Sportage 3 с пробегом 60 тыс. км, владелец недавно приобрел данный автомобиль и приехал к нам для проведения ТО, также в двигателя присутствовал незначительный посторонний шум, в результате проведения диагностики были выявлены задиры на стенках цилиндров. Капитальный ремонт мотора обошелся порядка 160 тыс. руб., поэтому проведение этой процедуры, стоимость которой начинается от 1 000 рублей могла бы сэкономить владельцу приличную сумму!

Поэтому, мы настоятельно рекомендуем, при покупке подержанного автомобиля, не зависимо от пробега, делать диагностику двигателя эндоскопом, чтобы быть уверенным в автомобиле и избежать подобные риски по ремонту двигателя на сотни тысяч рублей! Также эта услуга актуальна, если у вашего автомобиля наблюдается повышенный расход масла, низкая компрессия двигателя или посторонние звуки в моторе!

Надеюсь, что Вам была полезна данная информация, которая позволит кому-то из вас сэкономить приличную сумму денег от покупки кота в мешке! И в качестве примера предлагаю посмотреть наш обзор на данную услугу на примере Mazda СХ7!

Задать свои вопросы по обследованию двигателя или другим техническим работам по Вашему авто можно по телефону 99-55-90

С уважением,

руководитель компании

Оценка технического состояния ДВС с помощью субъективных методов

Общую оценку технического состояния двигателя можно выполнить с помощью субъективных и объективных методов.

Оценка состояния двигателя субъективными методами делают по времени запуска и дымности выхлопа.

Время запуска технически исправного двигателя не должно превышать в летнее время 3, а в зимнее – 10 мин. Более длительное время запуска может свидетельствовать о пониженной частоте вращения двигателя, неисправности стартера, разряженности аккумулятора, неисправности топливной аппаратуры, пониженной компрессии в камере сгорания, попадания воды в цилиндры, неисправностях в механизме газораспределения.

Выхлопные газы исправного двигателя должны быть бесцветными.

Дымность выхлопа у прогретого двигателя свидетельствует о ненормальном сгорании топлива и оценивается дымомерами или на глаз. По цвету выхлопных газов определяют возможные неисправности, которые в процессе диагностирования инструментальным методом уточняют.

Черный выхлоп свидетельствует о неполном сгорании топлива вследствие недостаточной подачи воздуха, большой подачи топлива или нарушения угла опережения зажигания для карбюраторных двигателей и нарушения угла опережения подачи топлива – для дизельных.

Белый дым свидетельствует о недостаточном количестве подаваемого в цилиндр топлива, низкой компрессии, попадания воды в цилиндры (белые пары воды) или нарушения регулировки опережения зажигания (для карбюраторных двигателей) и нарушения подачи топлива (для дизельных двигателей).

Синий дым свидетельствует о большом угаре картерного масла вследствие его высокого уровня в картере, износа цилиндропоршневой группы, а также износа или неправильной регулировки клапанов двигателя. Износ или закоксовывание маслосъемных колец, большая овальность гильз.

Отсутствие или выход дыма редкими клубами при запуске свидетельствует о недостаточной подаче топлива и (или) воздуха. Недостаточная подача воздуха свидетельствует о засорении воздухоочистителя, а малая или большая подача топлива – о неисправностях в системе питания (подкачивающей помпы, насоса высокого давления форсунок или топливных фильтров).

Для диагностирования двигателя по дымности могут использоваться простейшее приспособление, состоящее из зажима и рукоятки.

Отпечаток снимают при максимальной частоте вращении вала двигателя на холостом ходу. Время снятие отпечатка зависит от модели двигателя.

На бумагу наносят три отпечатка. Сравнением полученных отпечатков с эталонным определяют степень дымления.

Пятна серо-желтого света указывают на наличие в выхлопных газах масла, то есть на большой угар картерного масла.

Пятна серо-бурого цвета – наличие в выхлопных газах топлива, что свидетельствует о пропусках вспышек из-за неисправности форсунок и низкой компрессии в цилиндрах.

Капли воды на отпечатках – признак наличия воды в камере сжатия (прогорела прокладка головки блоков, нарушено уплотнение гильз цилиндров).

Наличие крупных частиц сажи свидетельствует о большом угаре картерного масла, нарушении угла опережения начала подачи топлива, в сторону его увеличения или уменьшения, о снижении герметичности камеры сжатия, недопустимом износе клапанов, сдвиге фаз газораспределения, о повышенной подаче топлива в цилиндры, плохом распыле топлива форсунками, о засорении воздухоочистителя и выхлопной трубы.

При объективных методах оценки двигателя по дымности является оптическая плотность отработавших газов, проверяемая просвечиванием газов с помощью специальных приборов.

В настоящее время все более широкое распространение получили системы электронного управления работой дизельного двигателя, которые обеспечивают соответствие его самым жестким требованиям по токсичности отработанных газов при минимальном расходе топлива. Они обеспечивают подачу топлива в цилиндр по времени и количеству в зависимости от частоты вращения коленчатого вала, температуры охлаждающей жидкости и масла, расхода воздуха, состава отработавших газов, положения акселератора и усилия на рабочем органе.

Оценка технического состояния ДВС в целом и его систем производится по параметрам, номенклатура которых приведена в ГОСТ 23435-79.

Диагностирование двигателя в целом проводят в стационарных условиях на роликовом стенде. Оценивают следующие параметры: тяговое усилие, частоту вращения коленчатого вала, удельный расход топлива и масла на угар, содержание оксида углерода и других вредных примесей в отработанных газах, общие уровни и спектры шума и вибрации.

Диагностирование систем и механизмов двигателя проводят как в стационарных, так и в полевых условиях, номенклатура параметров, для оценки которых приведена в тех же ГОСТах. При диагностировании двигателя необходимо проверить структурные прямые или соответствующие им (косвенные, функциональные связанные со структурными) параметры.

Оценка технического состояния двигателя в целом проводится в соответствии с маршрутной технологией диагностирования общего состояния двигателя.

После прогрева двигателя проверяют показания приборов, которые должны быть в пределах, установленных заводом – изготовителем. Затем проводят ослушивание двигателя в определенном порядке по зонам (рис.8.1), с использованием автостетоскопа. Ослушивание дает возможность определить состояние различных сочленений двигателя на слух по силе и тону звуков и шумов.

Рис. 8.1. Зоны прослушивания ДВС при диагностировании: 1 – цилиндропоршневая группа; 2 – поршневые кольца; 3 – поршневые пальцы; 4 – шатунные подшипники; 5 – коренные подшипники; 6 – подшипники распределительного вала; 7,8 – толкатели; 9 – втулки клапана; 10 – стержень клапана; 11 – клапан и днище поршня; 12 – распределительные шестерки; 13 – водяной насос.

Появление стуков обычно указывает на наличие неисправностей. Однако стуки могут возникнуть от детонации или раннего зажигания в карбюраторных двигателях или жесткой работы дизеля, непрочно закрепленных деталей.

Несмотря на широкое распространение этого метода диагностики, она носит весьма субъективный характер.

Проверка технического состояния двигателя

Неисправности двигателя

К характерным неисправностям двигателей относятся ниже следующие.

Двигатель работает неустойчиво или останавливается на холостом ходу. Основные причины: неисправности системы питания, зажигания; повышенный износ кривошипно-шатунного механизма и механизма газораспределения.

Двигатель развивает недостаточную мощность. Основные причины: плохое наполнение цилиндров топливно-воздушной смесью; недостаточная компрессия; перегрев двигателя; неисправности системы питания, зажигания; повышенный износ кривошипно-шатунного механизма и механизма газораспределения; прогорание прокладки головки блока.

Двигатель не запускается. Основные причины: переобогащение смеси из-за неправильных приемов запуска двигателя; отсутствие подачи топлива; неисправности системы зажигания.

Увеличенный расход топлива и повышенная токсичность отработавших газов. Основные причины: неисправности системы питания, зажигания и механизма газораспределения.

Дымный выхлоп. Основные причины: при черном выхлопе – переобогащение смеси, при синем – сгорание масла в выпускной системе из-за повышенного уровня в картере двигателя или износа цилиндропоршневой группы.

“Выстрелы” в глушителе. Основные причины: неплотное закрытие выпускного клапана или его подгорание; богатая смесь.

Хлопки во впускном трубопроводе. Основные причины: неплотное закрытие впускного клапана; бедная смесь.

Повышенный расход масла. Основные причины: износ или закоксовывание поршневых колец; износ поршней и стенок цилиндров; маслоотражательных колпачков и направляющих втулок клапанов; засорение системы вентиляции картера.

Недостаточное давление масла в двигателе. Основные причины: износ коренных и шатунных шеек и подшипников коленчатого вала; неисправности системы смазки.

Стуки и шумы при работе двигателя. Основная причина: износ деталей кривошипно-шатунного и газораспределительного механизмов двигателя.

Проверка технического состояния двигателя

Внешними признаками, определяющими необходимость ремонта двигателя, являются: повышенный расход топлива и масла; появление в отработавших газах сизого дыма; снижение давления масла в системе смазки; увеличение количества газов, попадающих в масляный картер; снижение компрессии в цилиндрах; падение мощности двигателя.

Для более точного определения технического состояния цилиндропоршневой группы, кривошипно-шатунного и газораспределительного механизмов двигателя существует несколько методов, большинство из которых реализуется с помощью приборов и диагностических стендов.

Увеличение зазоров в коренных и шатунных подшипниках, между втулкой и поршневым кольцом, в механизме газораспределения и других деталях двигателя приводит к росту амплитуды вибрации, вызывает в блоке цилиндров стук, который прослушивается при работе в соответствующих зонах и на определенных режимах.

Одним из наиболее простых методов определения места возникновения стука двигателя, является выключение отдельных цилиндров. Если после этого стук уменьшается, то вероятнее всего, его причина – от износа шатунных подшипников или втулки верхней головки шатуна, вследствие чего уменьшается нагрузка на шатун.

|

Для точного обнаружения места возникновения стука и шума используют стетоскопы типа медицинского. Более совершенным является электронный стетоскоп (рис 4.1), который состоит из длинного металлического стержня с рукояткой, внутри которой установлены пьезоэлектрический преобразователь механических колебаний в электрический сигнал с усилителем на транзисторахи элементы для его питания. Шумы прослушивают с помощью телефона, соединенного с усилителем. Применение электронных стетоскопов расширяет возможности контроля технического состояния, однако не позволяет объективно оценить шумы и стуки, усиливая их, что не исключает влияния субъективных факторов. При отсутствии стетоскопа можно использовать обычный деревянный брусок или кусок шланга.

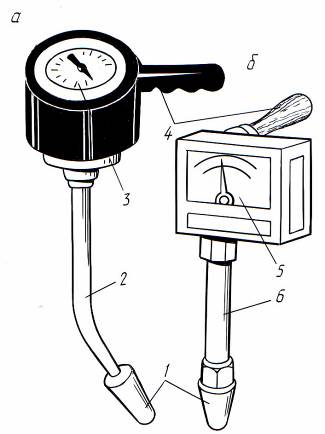

Рис. 4.1. Стетоскопы:

а, в – обычный; б – электронный; 1 – наушник; 2 – элемент питания; 3 – транзистоный

усилитель; 4, 5 стержни; 6 – наконечники.

Зоны прослушивания шумов и стуков в двигателе приведены на рис.4.2. В нижней части блока цилиндров (зона I) прослушивают стук коренных подшипников коленчатого вала, в верхней части блока цилиндров (зона II) – стук шатунных подшипников, а также поршней и цилиндров. На боковых поверхностях в головке цилиндров (зона III) прослушивают стук клапанов и клапанных седел, на боковых стенках крышки клапанов (зона II) – стуки подшипников распределительного вала, а на стенке крышки распределительных звездочек и шестерен (зона V) – шум цепи и звездочек или шум распределительных шестерен.

Рис. 4.2. Зоны прослушивания шумов в двигателе:

I, II – нижняя и верхняя части блока цилиндров; III – головка блока цилиндров; IV – крышка клапанов; V – крышка распределительных звездочек (клапанов)

С т у к к о л е н ч а т о г о в а л а возникает при повышенном износе шеек и вкладышей коренных и шатунных подшипников, а также из-за осевого перемещения коленчатого вала при повышенном износе упорных полуколец. Стук коренных подшипников бывает глухой, низкого тона, а шатунных – более высокий и резкий. Эти стуки хорошо прослушиваются на холостом ходу при резком открытии дроссельных заслонок. Частота стуков увеличивается с повышением частоты вращения коленчатого вала двигателя. Чрезмерный осевой зазор коленчатого вала вызывает звуки более резкого тона с неравномерными промежутками, особенно заметными при плавном увеличении или уменьшении частоты вращения коленчатого вала двигателя.

С т у к ю б к и п о р ш н е й появляется в результате увеличения зазоров между поршнями и цилиндрами, а также между поршневыми пальцами и канавками в поршне. Стук поршня из-за увеличения зазора между ним и цилиндром обычно приглушенного тона. В отличие от остальных стуков он лучше всего прослушивается на непрогретом двигателе при малой частоте вращения коленчатого вала и работе двигателя под нагрузкой. По мере прогрева двигателя стук поршней уменьшается.

С т у к п о р ш н е в ы х п а л ь ц е в возникает в результате увеличения зазоров между пальцем и отверстиями в бобышках поршня, а также втулкой верхней головки шатуна. Стук поршневых пальцев обычно звонкий, хорошо слышный на холостом ходу.

С т у к и к л а п а н о в появляется при увеличенных зазорах в клапанном механизме из-за нарушения регулировки зазоров клапанов, а также поломки клапанной пружины и износа кулачков распределительного вала. Стук клапанов хорошо прослушивается на минимальной частоте вращения коленчатого вала. Он происходит обычно с равномерными интервалами с меньшей по сравнению с другими стуками двигателя частотой, поскольку распределительный вал, приводящий в действие клапаны, вращается в два раза медленнее коленчатого вала.

С т у к р а с п р е д е л и т е л ь н о г о в а л а слышен в верхней части двигателя и появляется при повышенном износе его шеек и подшипников. Этот стук лучше прослушивается на прогретом двигателе при малой частоте вращения коленчатого вала.

На практике наиболее распространен метод определения технического состояния цилиндропоршневой группы по давлению в цилиндрах в конце такта сжатия (т. е. определение компрессии). Основные признаки снижения компрессии: затрудненный пуск двигателя, что особенно характерно для бензиновых двигателей; неустойчивая работа двигателя на всех режимах; отказ одного или нескольких цилиндров; хлопки во впускной или выпускной тракт; увеличение расхода топлива; появления дыма в отработавших газах. Причинами, приводящими к снижению компрессии, являются: износ стенок цилиндра и компрессионных колец; закоксовывание или разрушение поршневых колец; сквозное прогорание или частичное разрушение поршня; сквозная трещина в головке блока цилиндров; коробление посадочной поверхности головки блока; неправильная регулировка клапанов; повреждение гидротолкателей; износ направляющих втулок; деформация стержня клапана; прогорание клапана; нагар на стенках камеры сгорания и о днище поршня.

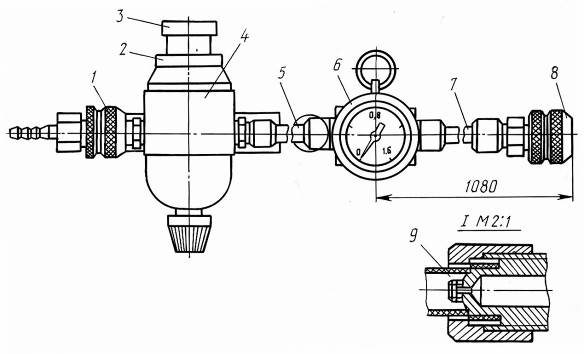

Компрессия измеряется с помощью компрессометра или компрессографа (рис. 4.3). Компрессометр и компрессограф представляют собой манометр с рукояткой, трубкой, наконечником и золотниковым устройством. В комплект компрессометра или компрессографа для бензиновых двигателей могут входить адаптеры для подсоединения к свечным отверстиям, а для дизельных двигателей – к отверстиям форсунок или свечей накаливания. Для того чтобы приборы были универсальными, они снабжаются несколькими адаптерами разных размеров для выполнения измерений в различных типах двигателей. Некоторые изготовители приборов предусматривают и то, что при выворачивании свечей зажигания велика вероятность повреждения резьбы свечного отверстия. Для исправления резьбы в набор входят метчики с наиболее распространенными размерами резьб.

Компрессограф обеспечивает запись показаний на специальных покрытых воском карточках, на которых остается информация о компрессии в каждом цилиндре. Он может иметь кнопку и электропроводку для подсоединения к реле включения стартера, что позволяет проверять компрессию самостоятельно, без помощника. Компрессографы удобны в работе, повышают культуру труда и облегчают сбор информации о двигателе.

Компрессографы и компрессометры для бензиновых двигателей имеют шкалу с пределом измерений 15…20 кгс/см 2 , для дизельных двигателей — 40…70 кгс/см 2 .

Рис.4.3. Компрессометр (а) и компрессограф (б):

1 – наконечник; 2 – трубка; 3 – манометр; 4 – рукоятка; 5 – карточка с записью компрессии в конце такта сжатия; 6 – цилиндр с поршневым приводом самописца

Компрессию в бензиновых двигателях проверяют при прогретом двигателе и снятых свечах зажигания. Наконечник компрессографа или компрессометра вставляют в свечное отверстие и предохраняют двигатель от запуска. В целях исключения запуска двигателя отсоединяют от прерывателя-распределителя провод подачи низкого напряжения на катушку зажигания. У двигателей, оборудованных только распределителем зажигания, отсоединяют центральный провод от крышки распределителя и соединяют его с “массой”. Для соединения с “массой” используют провод, имеющий зажимы в виде “крокодильчика”. Если на двигателе установлена система впрыска топлива, обесточивают топливный насос снятием соответствующего предохранителя и проворачивают коленчатый вал стартером с частотой 200…250 об/мин, что обеспечивается полностью заряженным аккумулятором.

При проверке компрессии в бензиновых двигателях воздушная заслонка должна быть всегда открыта, а дроссельная может быть как открыта, так и закрыта. Вследствие различного объема воздуха, поступающего в цилиндры, измерение компрессии с полностью открытой дроссельной заслонкой позволяет обнаруживать:

· поломки и прогары поршней;

· зависание (закоксовывание) колец в канавках поршня;

· деформацию или прогар клапанов;

· задиры поверхности цилиндров.

Измеряя компрессию с закрытой заслонкой, можно определить:

· плохое прилегание клапана к седлу;

· зависание клапана (для клапанных механизмов с гидротолкателями);

· дефекты профиля кулачка распределительного вала в конструкциях

· с гидротолкателями (например, износ, биение тыльной стороны кулачка).

Для определения различных дефектов и неисправностей бензинового двигателя при открытой и закрытой дроссельной заслонке можно использовать табл. 4.1.

| Неисправность | Признаки неисправностей | Компрессия, кгс/см 2 |

| при открытой заслонке | при закрытой заслонке | |

| Трещина в перемычке поршня | Синий дым выхлопа, высокое давление в картере | 6. 8 3. 4 |

| Прогар поршня | То же, цилиндр не работает на холостом ходу | 0. 5 0. 1 |

| Прогар клапана | Цилиндр не работает на холо- стом ходу и малых нагрузках | 1. 4 0 |

| Деформация клапана | То же | 3. 7 0. 2 |

| Залегание колец в канавках Поршня | То же, с синим дымом выхлопа и высоким давлением в картере | 2. 4 0. 2 |

| Задир на поверхности цилиндра | То же, возможна неустойчивая работа цилиндра | 2. 8 1. 4 |

| Переобогащение смеси | Затруднен запуск, черный дым Выхлопа | 5..8 3. 4 |

| «Зависание» клапана | Цилиндр не работает на холо- стом ходу | 5. .8 1. 3 |

| Дефект профиля кулачка рас- пределительного вала* | Тоже | 7. 8 1. 3 |

| Естественный износ поршне- вых колец и цилиндров** | Повышенный расход масла, по- ниженная мощность двигателя | 6..9 4. 6 |

| Повышенное количество нагара в камере сгорания в сочетании с изношенными маслоотража- тельными колпачками и (или) маслосъемными кольцами | Повышенный расход масла с синим дымом выхлопа | 13. 16 10. 14 |

* Для конструкций с гидротолкателями.

** При условии нормального состояния маслоотражательных колпачков, клапанов и направляющих втулок.

Компрессию в дизельных двигателях проверяют как при прогретом, так и при холодном двигателе (температура 20° С). Для этого топливные трубки высокого давления отсоединяют от форсунок, предварительно ослабив их крепление и соблюдая осторожность, так как в трубках может быть остаточное высокое давление. После этого от форсунок отсоединяют трубку для слива топлива и выворачивают их. Затем в отверстие проверяемого цилиндра с помощью переходника подсоединяют компрессометр или компрессограф и отсоединяют разъем от электромагнитного клапана прекращения подачи топлива (для исключения подачи топлива в процессе проверки). Выполнив все это, до отказа нажимают педаль акселератора и с помощью стартера проворачивают коленчатый вал двигателя.

Проверка компрессии должна производиться по возможности быстро, не более 10 с, при этом необходимо, чтобы произошло не менее семи тактов сжатия.

При измерениях величины компрессии следует учитывать динамику нарастания давления. Если на первом такте компрессия низкая (3…4 кгс/см 2 ), а при последующих тактах резко возрастает, это свидетельствует об износе поршневых колец. Напротив, если на первом такте достигается умеренное давление (7…9 кгс/см 2 ), а при последующих тактах оно практически не увеличивается, это косвенно свидетельствует о наличии утечек через клапаны, прокладку головки блока, трещины в блоке и его головке. Пониженное давление в двух соседних цилиндрах, не повышающееся при повторной проверке, указывает на пробой прокладки головки цилиндров. Если компрессия у одного цилиндра ниже, чем у других, на 20 %, а двигатель неравномерно работает на холостом ходу, это может свидетельствовать о износе кулачков распределительного вала. Увеличение компрессии является причиной образования нагара в головке камеры сгорания.

Компрессия в цилиндрах является индивидуальным параметром для каждого двигателя и составляет 9…12 кгс/см 2 для бензиновых двигателей и 26…34 кгс/см 2 для дизельных. Разница в показаниях между отдельными цилиндрами не должна превышать 1…2 кгс/см 2 для бензиновых двигателей, и 2…5 кгс/см 2 для дизельных. Величина компрессии для наиболее распространенных бензиновых двигателей указана в табл. 4.2, а для дизельных – в табл. 4.3. Если данные о величине компрессии для конкретного двигателя отсутствуют, а известна степень сжатия, для приблизительной оценки величины компрессии можно использовать коэффициент 1,3. Степень сжатия умножают на этот коэффициент и получают приблизительную величину компрессии для данного конкретного двигателя.

Для более полной оценки технического состояния двигателя при снижении давления в конце такта сжатия нужно залить в проверяемый цилиндр 10 г моторного масла и произвести повторное измерение. При этом следует помнить, что для двигателей с небольшим объемом камеры сгорания и дизельных двигателей количество заливаемого масла должно строго контролироваться, потому что избыток масла может привести к гидравлическому удару. Если давление в конце такта сжатия возросло, это указывает на износ поршневых колец, если же оно осталось прежним, — на неплотное прилегание клапанов к седлам или подгорание клапанов.

Относительную величину компрессии можно измерить мотор-тестером. Компрессия при этом определяется по амплитуде пульсаций тока, потребляемого стартером при прокрутке коленчатого вала. Чем лучше состояние цилиндра, тем больше будет сила тока, потребляемого стартером. К преимуществам данного метода относятся быстрота, одновременное измерение по всем цилиндрам, отсутствие необходимости выворачивать свечи. Недостаток метода – получение только относительной величины компрессии. При этом за 100 % принимается наибольшая компрессия в одном из проверяемых цилиндров, соответствующая наибольшей силе тока, и с ней сравнивается компрессия в остальных цилиндрах.

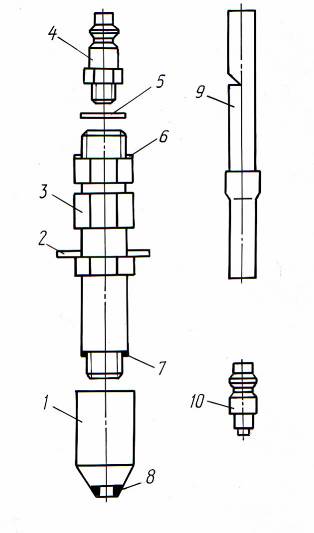

Оценка технического состояния цилиндропоршневой группы с большей точностью может быть определена с помощью пневмотестера типа К-272 (рис. 4.4), который состоит из блока питания 4, указателя 6, быстросъемной муфты 8 и гибких воздухопроводов 5, 7.

Рис. 4.4. Пневмотестер:

1,8 – муфты; 2 – контргайка; 3 – колпачок; 4 – блок питания; 5,7 –воздухопроводы; 6 – указатель; 9 – корундовая втулка

Блок питания представляет собой редуктор давления с фильтром тонкой очистки; указатель объединяет манометр и корундовую втулку 9 с калиброванным отверстием диаметром 1,2мм. Втулка завальцована во входном штуцере указателя.

Быстросъемная муфта 8 служит для подключения пневмотестера к проверяемому цилиндру. Для предотвращения расхода воздуха в отключенном состоянии она снабжена запорным клапаном. Муфта 1 служит для подвода сжатого воздуха к блоку питания. С ее помощью сжатый воздух может подаваться непосредственно в проверяемый цилиндр.

Герметичность надпоршневого пространства цилиндра двигателя проверяются путем измерения в цилиндре давления воздуха, подаваемого через калиброванное отверстие корундовой втулки 9. При наличии утечки воздуха из надпоршневого пространства происходит снижение давления, которое пропорционально расходу воздуха через неплотности в цилиндре.

Так как давление воздуха до корундовой втулки поддерживается редуктором на постоянном уровне (0,16 МПа), снижение давления, наблюдаемое по манометру, будет характеризовать износ цилиндропоршневой группы, состояние клапанов и прокладки головки блока.

Для подсоединения шлангов к двигателю служит универсальный составной штуцер (рис. 4.5), состоящий из ниппеля 4, штуцера 3 и наконечника 1. Наконечник используется для дизельного двигателя, крепление штуцера в этом случае производится с помощью упора 2. Соединение штуцера с ниппелем уплотняется прокладкой 5, а сдвигателем – прокладками 6…8. Сигнализатор 9 представляет собой свисток и предназначен для контроля начала такта сжатия в цилиндре.

Рис. 4.5. Составной штуцер:

1 – наконечник; 2 – упор; 3 – штуцер; 4 – ниппель; 5…8 – прокладки; 9 – сигнализатор; 10 – контрольный дроссель

Контрольный дроссель 10 служит для проверки исправности пневмотестера и представляет собой корундовую втулку с отверстием диаметром 1,2 мм, завальцованную в штуцер.

При подготовке к работе блок питания монтируется на рабочем месте в вертикальном положении.

Магистраль соединяется с входом блока питания пневмотестера шлангом, внутренний диаметр которого равен 8мм. Длина шланга должна быть достаточной для подачи воздуха непосредственно в проверяемый цилиндр двигателя. На конец шланга следует установить быстросъемную муфту, находящуюся на входном штуцере блока питания. Для снятия штуцера необходимо сдвинуть наружный корпус муфты по отношению к остальным ее частям и удалить муфту со штуцера.

Во избежание перегрузки манометра пневмотестера перед подачей давления необходимо отвернуть колпачок 3 редуктора (см.рис. 4.4) предварительно ослабив контргайку 2. Редуктором блока питания пневмотестера устанавливается рабочее давление 1,6 кгс/см 2 и проверяется герметичность соединений. Затем в муфту 8 пневмотестера вставляется контрольный дроссель и снимаются показания манометра. Если они превышают (1,1±0,1) кгс/см 2 , устанавливается меньшее давление с помощью редуктора блока питания пневмотестера. Измерение будет выполнено правильно, если поршневые кольца в момент снятия показаний будут прижаты к нижней плоскости поршневых канавок. Поэтому определять герметичность в положении поршня в верхней мертвой точке (ВМТ) или после нее нельзя. При измерении давления шкала манометра должна находиться в вертикальном положении.

Проверку герметичности надпоршневого пространства цилиндров следует производить на прогретом двигателе.

При определении герметичности проверяют соответствие установленного момента зажигания (или впрыска топлива) меткам согласно инструкции по эксплуатации автомобиля, для того чтобы поршень был установлен на небольшом расстоянии от ВМТ и поршневые кольца были прижаты к нижней плоскости поршневых канавок. У бензинового двигателя выворачивают все свечи, у дизельного снимают форсунки.

Собирают составной штуцер, устанавливают его на место свечи или форсунки проверяемого цилиндра и укрепляют на нем сигнализатор. Поворачивают коленчатый вал до начала такта сжатия (до начала звукового сигнала сигнализатора). Снимают сигнализатор. Устанавливают поршень в положение момента зажигания или впрыска топлива, включают прямую или повышенную передачу, подключают муфту пневмотестера к штуцеру, установленному на цилиндре. При этом в цилиндр начнет поступать воздух. Производят отсчет давления по манометру пневмотестера.

Герметичность надпоршневого пространства бензиновых и дизельных двигателей считается удовлетворительной, если давление будет не менее 1,1 кгс/см 2 .

Утечку воздуха определяют прослушиванием. Для более точного определения мест утечки в цилиндр двигателя подают воздух непосредственно от сети сжатого воздуха. Для этого муфту отсоединяют от блока питания пневмотестера и присоединяют к штуцеру цилиндра.

Места утечки определяются по месту выхода: в глушитель (негерметичность выпускного клапана), карбюратор (негерметичность впускного клапана), маслоналивную горловину (неплотности поршневых колец), наливную горловину радиатора (прогорание прокладки блока ) и т. д.

Перед подачей в цилиндр двигателя воздуха от сети необходимо принять меры для удержания поршня в верхней части цилиндра. Для этого под колеса автомобиля ставят противооткатные колодки, включают прямую или повышенную передачу и затягивают стояночный тормоз.

Косвенным методом, определяющим техническое состояние двигателя, является расход масла. Повышенный расход масла при нормальном состоянии маслосъемных колпачков свидетельствует об износе цилиндропоршневой группы.

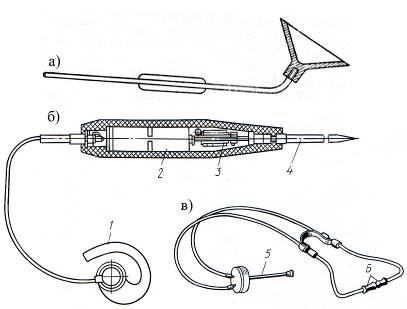

Диагностирование плохо доступных полостей автомобиля, например проводки и разъемов, внутренних полостей цилиндров требует зачастую необоснованных затрат времени и средств. Известные методы, такие как зеркальце на штанге, вследствие ограниченной доступности, не всегда позволяет произвести необходимый осмотр. Для качественного осмотра таких полостей применяется миниатюрная цветная видеокамера с лампой подсветки, соединенную через USB-разъем с диагностическим тестером (монитором) (рис.).

Рис. Видео камера для осмотра внутренних труднодоступных полостей