Устройство автомобилей

Система питания двигателя от газобаллонной установки

Особенности эксплуатации газобаллонных автомобилей

Газообразное топливо является источником повышенной опасности из-за способности образовывать пожароопасную или даже взрывоопасную смесь. Газы легче перемешиваются друг с другом, чем жидкости или твердые вещества, поэтому, попадая в воздух, газообразное топливо быстро перемешивается с ним, и, при определенных условиях, могут вызвать пожар или даже взрыв.

По этой причине автомобили, использующие газ в качестве топлива для двигателей, должны эксплуатироваться с соблюдением специальных требований, обеспечивающих пожарную и техническую безопасность.

На этой странице приведены особенности заправки газобаллонных автомобилей топливом, запуска и останова двигателя, а также требования, предъявляемые к газовым автомобилям при поступлении в зоны ремонта или технического ухода.

Заправка автомобиля газовым топливом

Заправка автомобиля сжиженным газом осуществляется в следующих условиях:

- строго горизонтальная установка автомобиля не заправочной станции (в противном случае возможно чрезмерное или недостаточное наполнение баллона сжиженным газом);

- надежная герметичность соединений заправочного шланга и вентиля баллона;

- контроль максимального заполнения баллона газом с помощью вентиля максимального наполнения (появление из вентиля белого облака газа свидетельствует о заполнении баллона до максимального уровня и необходимости прекращения заправки).

Заправка автомобиля сжатым газом осуществляется при неработающем двигателе следующим образом:

- герметично присоединяют заправочный шланг к наполнительному вентилю автомобиля;

- открывают вентиль и проверяют, нет ли утечки газа;

- определяют остаточное давление газа в баллонах; если оно меньше 0,5 МПа, баллоны продувают сжатым газом под давлением 1,0…1,5 МПа, после чего газ выпускается в окружающую среду; продувка повторяется два-три раза.

Количество заправленного сжатого газа определяют по объему с помощью манометра высокого давления: по разности показаний до и после заправки. Количество отпущенного газа учитывают с поправкой на изменение температуры и коэффициента сжимаемости газа.

Пуск двигателя на газе

После осмотра газовой аппаратуры проверяют наличие газа в баллоне, открывают паровой (верхний) вентиль баллона при пуске холодного двигателя или жидкостный (нижний) вентиль при пуске прогретого двигателя.

Открывают магистральный вентиль и по показаниям манометров контролируют наличие газа в баллоне и первой ступени редуктора.

Воздушная заслонка смесителя прикрывается только при затрудненном пуске холодного двигателя.

Пуск холодного двигателя при умеренной температуре осуществляется в следующей последовательности:

- открывается паровой расходный вентиль газового баллона и магистральный вентиль;

- для ускорения пуска двигателя заполняют газом газопровод от редуктора до смесителя принудительным открыванием клапана второй ступени редуктора, кратковременно нажимая на шток мембраны второй ступени, или прикрывают воздушную заслонку газового смесителя;

- вытягивают ручку управления дроссельными заслонками на половину ее хода, приоткрывая дроссельные заслонки;

- пускают двигатель и прогревают его на малой частоте вращения коленчатого вала;

- при достижении температуры охлаждающей жидкости 50…60 ˚С открывают расходный вентиль жидкой фазы, а вентиль паровой фазы закрывают;

- после прогрева двигателя ручки управления воздушной заслонкой и дроссельными заслонками возвращают в исходное положение.

Останов двигателя

При кратковременном останове двигателя магистральный и расходный вентиль остаются открытыми, так как поступление газа перекрывается редуктором.

При стоянке в течение 1…2 часа перекрывают магистральный вентиль и продолжают работу двигателя до тех пор, пока не будет израсходован газ из газопровода между магистральным вентилем и газосмесительным устройством, после чего выключают зажигание.

При длительной стоянке закрывают расходные вентили паровой и жидкостной фазы и продолжают работать до полной остановки двигателя, после чего закрывают магистральный вентиль и выключают зажигание.

Постановка газобаллонного автомобиля на техническое обслуживание в закрытом помещении требует особых мер предосторожности, связанных с повышенной пожароопасностью газа.

Если постановка на техническое обслуживание выполняется в плановом порядке, перед подачей автомобиля на ремонтный участок рекомендуется полностью выработать газ из баллонов, затем перекрыть все вентили газобаллонной установки, а автомобиль подавать на бензиновом ходу.

Если такой возможности нет, описанным выше способом вырабатывают газ из системы, перекрывают газовые вентили, включают подачу бензина, и подают автомобиль в зону ремонта.

Требования техники безопасности при работе автомобиля на газе

Несмотря на то, что современные газобаллонные установки отличаются высокой надежностью, необходимо помнить о том, что газ легко смешивается с воздухом, образуя взрыво- и пожароопасную концентрацию. Поэтому при работе на газобаллонном автомобиле необходимо соблюдать ряд требований:

- в закрытом гараже пускать двигатель и выезжать из гаража только на бензине;

- при обнаружении утечки газа не оставлять автомобиль в гараже на хранении; если утечка идет через баллон, выпустить газ в окружающую среду;

- коническая резьба штуцеров и вентилей должна быть смазана свинцовым суриком для надежной герметизации соединений;

- в случае вспышки газа под капотом автомобиля отключить и газ, и бензин, перекрыть расходный вентиль, а для быстрой выработки газа увеличить частоту вращения коленчатого вала двигателя;

- при тушении огня баллон следует поливать водой для его охлаждения;

- баллон необходимо освидетельствовать на испытательных станциях каждые два года.

- проводить ремонт газобаллонной аппаратуры под давлением газа;

- демонтировать газовый баллон, если в нем остался газ;

- оставлять полностью заправленный газом автомобиль на солнце;

- эксплуатировать газобаллонную аппаратуру при обнаружении в ней внешних механических повреждений или утечки газа;

- продолжать движение, если в салоне или кабине автомобиля ощущается запах газа;

- пускать двигатель и эксплуатировать его одновременно на газе и бензине.

Газовый двигатель

О достоинствах газомоторного топлива, в частности метана, сказано немало, но напомним о них еще раз.

Это экологичный выхлоп, удовлетворяющий текущие и даже будущие законодательные требования к токсичности. В рамках культа глобального потепления это важное преимущество, поскольку нормы Euro 5, Euro 6 и все последующие будут насаждаться в обязательном порядке и проблему с выхлопом так или иначе придется решать. К 2020 г. в Евросоюзе новым транспортным средствам будет разрешено производить в среднем не более 95 г СО2 на километр. К 2025 г. этот допустимый предел могут еще опустить. Двигатели на метане способны удовлетворить эти нормы токсичности, и не только благодаря меньшему выбросу СО2. Показатели выбросов твердых частиц в газовых двигателях также ниже, чем у бензиновых или дизельных аналогов.

Далее, газомоторное топливо не смывает масло со стенок цилиндра, что замедляет их износ. Как утверждают пропагандисты газомоторного топлива, ресурс двигателя волшебным образом вырастает в разы. При этом они скромно умалчивают о теплонапряженности работающего на газе двигателя.

И главное преимущество газомоторного топлива – это цена. Цена и только цена покрывает все недостатки газа как моторного топлива. Если мы говорим о метане, то это неразвитая сеть АГНКС, которая буквально привязывает газовый автомобиль к заправке. Количество заправок сжиженным природным газом ничтожно, этот вид газомоторного топлива сегодня представляет собой нишевой, узкоспециальный продукт. Далее, газобаллонное оборудование занимает часть полезной грузоподъемности и полезного пространства, ГБО хлопотно и накладно в обслуживании.

Технический прогресс породил такой вид двигателя, как газодизель, живущий в двух мирах: дизельном и газовом. Но как универсальное средство газодизель не реализует в полном объеме возможности ни того, ни другого мира. Нельзя оптимизировать ни процесс сгорания, ни показатели КПД, ни образование выбросов для двух видов топлива на одном двигателе. Для оптимизации газовоздушного цикла нужно специализированное средство – газовый двигатель.

Сегодня все газовые двигатели используют внешнее образование газовоздушной смеси и воспламенение от свечи зажигания, как в карбюраторном бензиновом двигателе. Альтернативные варианты – в стадии разработки. Газовоздушная смесь образуется во впускном коллекторе путем инжекции газа. Чем ближе к цилиндру происходит этот процесс, тем быстрее реакция двигателя. В идеале газ должен впрыскиваться прямо в камеру сгорания, о чем речь пойдет ниже. Сложность управления не единственный недостаток внешнего смесеобразования.

Инжекция газа управляется электронным блоком, который также регулирует угол опережения зажигания. Метан горит медленнее дизельного топлива, то есть газовоздушная смесь должна воспламеняться раньше, угол опережения также регулируется в зависимости от нагрузки. Кроме того, метану нужна меньшая степень сжатия, нежели дизельному топливу. Так, в атмосферном двигателе степень сжатия снижают до 12–14. Для атмосферных двигателей характерен стехиометрический состав газовоздушной смеси, то есть коэффициент избытка воздуха a равен 1, что в какой-то степени компенсирует потерю мощности от снижения степени сжатия. КПД атмосферного газового двигателя на уровне 35%, тогда как у атмосферного же дизеля КПД на уровне 40%.

Автопроизводители рекомендуют использовать в газовых двигателях специальные моторные масла, отличающиеся водостойкостью, пониженной сульфатной зольностью и одновременно высоким значением щелочного числа, но не возбраняются и всесезонные масла для дизельных двигателей классов SAE 15W-40 и 10W-40, которые на практике применяются в девяти случаях из десяти.

Турбокомпрессор позволяет снизить степень сжатия до 10–12 в зависимости от размерности двигателя и давления во впускном тракте, а коэффициент избытка воздуха увеличить до 1,4–1,5. При этом КПД достигает 37%, но одновременно значительно возрастает теплонапряженность двигателя. Для сравнения: КПД турбированного дизельного двигателя достигает 50%.

Повышенная теплонапряженность газового двигателя связана с невозможностью продувки камеры сгорания при перекрытии клапанов, когда в конце такта выпуска одновременно открыты выпускные и впускные клапаны. Поток свежего воздуха, особенно в наддувном двигателе, мог бы охлаждать поверхности камеры сгорания, снижая таким образом теплонапряженность двигателя, а также снижая нагрев свежего заряда, это увеличило бы коэффициент наполнения, но для газового двигателя перекрытие клапанов недопустимо. Из-за внешнего образования газовоздушной смеси воздух всегда подается в цилиндр вместе с метаном, и выпускные клапаны в это время должны быть закрыты во избежание попадания метана в выпускной тракт и взрыва.

Уменьшенная степень сжатия, повышенная теплонапряженность и особенности газовоздушного цикла требуют соответствующих изменений, в частности, в системе охлаждения, в конструкции распредвала и деталей ЦПГ, а также в применяемых для них материалах для сохранения работоспособности и ресурса. Таким образом, стоимость газового двигателя не так уж отличается от стоимости дизельного аналога, а то и выше. Плюс к этому стоимость газобаллонного оборудования.

Флагман отечественного автомобилестроения ПАО «КАМАЗ» серийно выпускает газовые 8-цилиндровые V-образные двигатели серий КамАЗ-820.60 и КамАЗ-820.70 размерностью 120х130 и рабочим объемом 11,762 л. Для газовых двигателей используют ЦПГ, обеспечивающую степень сжатия 12 (у дизельного КамАЗ-740 степень сжатия 17). В цилиндре газовоздушная смесь воспламеняется искровой свечой зажигания, установленной вместо форсунки.

Для большегрузных автомобилей с газовыми двигателями используют специальные свечи зажигания. Так, Federal-Mogul поставляет на рынок свечи с иридиевым центральным электродом и боковым электродом, выполненным из иридия или платины. Конструкция, материалы и характеристики электродов и самих свечей учитывают температурный режим работы большегрузного автомобиля, характерный широким диапазоном нагрузок, и сравнительно высокую степень сжатия.

Двигатели КамАЗ-820 оборудуют системой распределенного впрыска метана во впускной трубопровод через форсунки с электромагнитным дозирующим устройством. Газ инжектируется во впускной тракт каждого цилиндра индивидуально, что позволяет корректировать состав газовоздушной смеси для каждого цилиндра с целью получения минимальных выбросов вредных веществ. Расход газа регулируется микропроцессорной системой в зависимости от давления перед инжектором, подача воздуха регулируется дроссельной заслонкой с приводом от электронной педали акселератора. Микропроцесорная система управляет углом опережения зажигания, обеспечивает защиту от воспламенения метана во впускном трубопроводе при сбое в системе зажигания или неисправности клапанов, а также защиту двигателя от аварийных режимов, поддерживает заданную скорость автомобиля, обеспечивает ограничение крутящего момента на ведущих колесах автомобиля и самодиагностику при включении системы.

«КАМАЗ» в значительной степени унифицировал детали газовых и дизельных двигателей, но далеко не все, и многие внешне схожие детали для дизеля – коленвал, распредвал, поршни с шатунами и кольцами, головки блока цилиндров, турбокомпрессор, водяной насос, масляный насос, впускной трубопровод, поддон картера, картер маховика – не подходят для газового двигателя.

В апреле 2015 г. «КАМАЗ» запустил корпус газовых автомобилей мощностью 8 тыс. единиц техники в год. Производство размещено в бывшем газодизельном корпусе автозавода. Технология сборки следующая: шасси собирают и устанавливают на него газовый двигатель на главном сборочном конвейере автомобильного завода. Потом шасси буксируют в корпус газовых автомобилей для монтажа газобаллонного оборудования и проведения всего цикла испытаний, а также для обкатки автотехники и шасси. При этом газовые двигатели КАМАЗ (в том числе модернизированные с компонентной базой «БОШ»), собираемые на моторном производстве, также проходят испытания и обкатку в полном объеме.

«Автодизель» (Ярославский моторный завод) в содружестве с компанией Westport разработал и выпускает линейку газовых двигателей на базе семейства 4- и 6-цилиндровых рядных двигателей ЯМЗ-530. Шестицилиндровый вариант может устанавливаться на автомобили нового поколения «Урал NEXT».

Как уже говорилось выше, идеальный вариант газового двигателя – это непосредственный впрыск газа в камеру сгорания, но до сих пор мощнейшее глобальное машиностроение не создало такой технологии. В Германии исследования ведет консорциум Direct4Gas, возглавляемый компанией Robert Bosch GmbH в партнерстве с Daimler AG и Штутгартским научно-исследовательским институтом автомобильной техники и двигателей (FKFS). Министерство экономики и энергетики Германии поддержало проект суммой в 3,8 млн евро, что на самом деле не так уж много. Проект будет работать с 2015-го до января 2017 г. На-гора должны выдать промышленный образец системы непосредственного впрыска метана и, что не менее важно, технологию ее производства.

По сравнению с нынешними системами, использующими многоточечный впрыск газа в коллектор, перспективная система непосредственного впрыска способна на 60% увеличить крутящий момент на низких оборотах, то есть ликвидировать слабое место газового двигателя. Непосредственный впрыск решает целый комплекс «детских» болезней газового двигателя, принесенных вместе с внешним смесеобразованием.

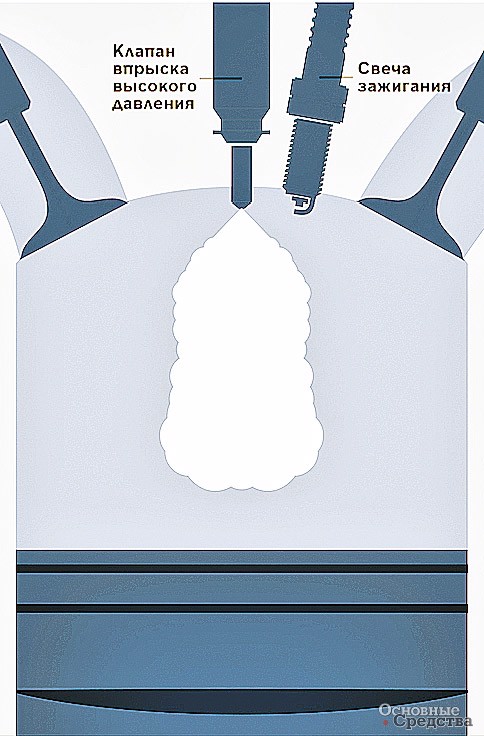

В проекте Direct4Gas разрабатывают систему непосредственного впрыска, способную быть надежной и герметичной и дозировать точное количество газа для впрыска. Модификации самого двигателя сведены к минимуму, чтобы промышленность могла использовать прежние компоненты. Команда проекта комплектует экспериментальные газовые двигатели недавно разработанным клапаном впрыска высокого давления. Систему предполагается тестировать в лаборатории и непосредственно на транспортных средствах. Исследователи также изучают образование топливно-воздушной смеси, процесс управления зажиганием и образование токсичных газов. Долгосрочная цель консорциума – это создание условий, при которых технология сможет выйти на рынок.

Итак, газовые двигатели – это молодое направление, еще не достигшее технологической зрелости. Зрелость наступит, когда Bosch со товарищи создадут технологию непосредственно впрыска метана в камеру сгорания.