Кузовами

Автотранспортные средства со съемными

Автотранспортное средство со съемным кузовом — специализированное транспортное средство, снабженное устройством для установки и съема быстроотделяющегося от шасси кузова, устанавливаемого при съеме на опоры или дорожную поверхность (рис. 8.11, 8.12).

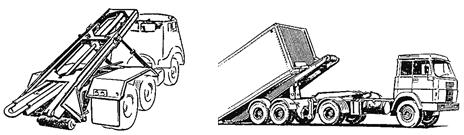

Рис. 8.11. Автомобиль с портальным погрузчиком для съемных кузовов.

Рис. 8.12. Автомобиль с портальным погрузчиком для съемных кузовов большой вместимости.

Для перевозки съемных кузовов наиболее часто используются шасси одиночных автомобилей и полуприцепов. Съемные кузова могут быть выполнены в виде безбортовой платформы, фургона, цистерны, кассетной или самосвальной платформы.

По принципу съема и установки кузовов различаются конструкции, приспособленные для вертикального подъема, скатывания и комбинированные.

Стандартизованы параметры устройств двух типов для снятия съемных кузовов:

1. Устройства вертикального подъема типа УВП, состоящего из силового агрегата и подъемного надрамника, установленного на раме автомобиля. Применяется оно при перевозках с механизированной погрузкой и разгрузкой съемных кузовов, оборудованных четырьмя откидными стойками. Номинальная грузоподъемность устройств: 3 т (УВП-3,0), 4,5 т (УВП-4,5) и 6,5 т (УВП-6,5).

2. Устройства наклонного снятия типа УНС, состоящего из силового агрегата и наклонной рамы с механизмом снятия кузовов, устанавливаемых на раме автомобиля или полуприцепа. Применяется оно при перевозках с механизированной погрузкой-разгрузкой съемных кузовов и крупных контейнеров. Номинальная грузоподъемность устройств: 8 т (УНС-8,0), 12 т (УНС-12,о) и 20 т (УНС-20,0). Система съема и установки кузова производится по принципу «наклон — скатывание». Угол наклона рамы зависит от типа устройства.

Выполнение операций по съему и установке кузовов на транспортное средство может осуществляться с помощью гидравлического, пневматического, гидропневматического, электрогидравлического или механического привода.

Центрирование кузовов при установке осуществляется с помощью надрамников, по которым скользят продольными балками кузова; направляющих роликов, вертикально установленных на боковых стенках в передней части кузова; конусных направляющих (конусный приемник в задней части рамы шасси, и конус в передней части кузова).

Крепление кузова на шасси осуществляется в двух, трех или четырех точках с помощью боковых ограничителей, поворотных и накидных замков, фиксирующих пальцев, фитингов и т. п.

Часто используются автомобили с наклонным способом установки кузовов, автомобили с портальными кранами и автомобили со съемом кузовов на стойки.

Фирмой Neiller (Германия), специализирующейся на выпуске самосвальных и бортовых платформ, разработан кузов роликового типа (рис.8.13).

Рис. 8.13. Самосвальный съемный кузов фирмы МеШег на шасси автомобиля Mersedes-Benz.

Характерной особенностью данной системы является то, что снятие и установка кузова выполняются путем его скатывания. Съем кузова осуществляется несколькими приемами. Сначала кузов освобождается от креплений, которые соединяют его с шасси, а затем сдвигается назад при укорочении горизонтальной части Г-образной балки. При этом он поворачивается в вертикальной плоскости вокруг оси крепления поворотной балки. Перемещение кузова осуществляется по роликам скатывающего устройства до соприкосновения его пяты с дорожной поверхностью. После этого автомобиль начинает медленно двигаться вперед и одновременно передняя часть кузова опускается на погрузочную площадку.

В снятом положении кузов готов для загрузки у грузоотправителя. Подъем кузова осуществляется в обратной последовательности. Все операции осуществляются водителем из кабины.

В Швеции фирмой Hydraulex разработана система съема кузова путем скатывания в продольной плоскости (рис.8.14).

Дополнительное оборудование шасси включает поворотный надрамник, два гидравлических цилиндра двухстороннего действия и гидромотор с приводной цепью, расположенной в центре надрамника. Приводная цепь снабжена захватным устройством для троса съемного кузова, а также кулачковым механизмом для перемещения кузова в горизонтальной плоскости.

В задней части поворотного надрамника установлены горизонтальные роликовые направляющие кузова и барабан для удержания троса. Данная система предусматривает возможность снятия кузова на опорные стойки при небольшой погрузочной высоте, на дорожную поверхность и на пол грузовой рампы.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Автомобили-самопогрузчики. К автомобилям-самопогрузчикам относятся грузовые автомобили, которые выполняют не только перевозку грузов

К автомобилям-самопогрузчикам относятся грузовые автомобили, которые выполняют не только перевозку грузов, но и их погрузку-разгрузку при помощи смонтированных на этих автомобилях грузоподъемных устройств и приспособлений. Самопогрузчиками могут быть также и автопоезда в виде седельных тягачей с полуприцепами.

Основными факторами, определяющими целесообразность применения автомобилей-самопогрузчиков, являются следующие:

— наличие большого количества погрузо-разгрузочных пунктов с большим или неустойчивым объемом работ (в системе торговли, коммунальном хозяйстве и т.п.);

— выполнение перевозок грузов в пункты с небольшим объемом работ, как правило, на небольшие расстояния (преимущественно внутригородские и пригородные перевозки);

— почти полное отсутствие каких-либо ПРМ и устройств в пунктах с небольшим объемом ПРР.

Область применения автомобилей-самопогрузчиков определяется по равноценному расстоянию перевозки, т.е. такому расстоянию, при котором эффективность применения автомобиля-самопогрузчика и автомобиля без грузоподъемного устройства (базового автомобиля) одинакова. Поскольку с увеличением расстояния перевозки преимущества самопогрузки в плане сокращения простоев под погрузкой-разгрузкой уменьшаются, а потери грузоподъемности и несколько увеличенная стоимость за счет грузоподъемного устройства не меняются, то на расстояниях, меньших равноценного, автомобиль-самопогрузчик является более эффективным, чем базовый автомобиль; а на расстояниях больших равноценного – эффективнее базовый автомобиль.

Равноценное расстояние перевозки определяют по следующим показателям:

— по производительности подвижного состава;

— по себестоимости перевозки 1 т груза.

При оценке эффективности применения автомобилей-самопогрузчиков учитывают:

— эксплуатационные качества, присущие всем грузовым автомобилям (грузоподъемность, скорость, долговечность, маневренность и др.);

— качества, присущие погрузочным машинам (удобство и трудоемкость погрузки и разгрузки, экономичность, использование массы и др.).

К дополнительным качествам, характеризующим удобство эксплуатации самопогрузчиков в различных условиях, относятся: возможность работы с прицепом, возможность погрузки и разгрузки других автомобилей.

Характерной особенностью автомобилей-самопогрузчиков является использование собственного двигателя для привода грузоподъемного устройства. Однако в конструктивном и эксплуатационном отношениях автомобили-самопогрузчики различны.

Самопогрузчики классифицируются по следующим признакам:

— по назначению грузоподъемного устройства;

— по категории перегружаемого груза;

— по сложности монтажа грузоподъемного устройства на автомобиль;

— по типу привода.

По назначению грузоподъемные устройства могут быть: погрузочными, разгрузочными, погрузо-разгрузочными.

В зависимости от категории груза самопогрузчики могут быть:

— для штучных грузов (в том числе большой массы);

— для контейнеров (в том числе крупнотоннажных);

— для пакетированных грузов;

— для длинномерных грузов;

— для навалочных грузов;

— для порошкообразных грузов;

— для жидких грузов.

По сложности монтажа самопогрузчики могут быть с легкосъемным грузоподъемным устройством, а также с устройством, постоянно установленным на автомобиле.

В зависимости от типа привода самопогрузчики могут иметь ручной, механический, электрический, гидравлический, пневматический и комбинированный привод.

Наиболее универсальными и распространенными самопогрузчиками являются автомобили с консольными кранами.

Консольные краны, устанавливаются в основном на АТС общего назначения.

Основные узлы крана: колонна, стрела, выносные опоры и гидравлическая система.

Колонна крана состоит из трех секций — опоры, механизма поворота и цилиндра подъема. Опора закрепляется на раме автомобиля, колонна вращается относительно опоры на подшипниках качения. Поворот колонны осуществляется гидроцилиндром двойного действия и винтовой парой.

Гидросистема крана работает от коробки отбора мощности базового автомобиля.

Кран устанавливается между кабиной и платформой автомобиля, в транспортном положении он не выступает за габаритный размер по ширине и лишь незначительно выделяется над кабиной. Преимуществом такого самопогрузчика является возможность погрузки-выгрузки с трех сторон, недостатком – уменьшение полезной площади кузова.

Самопогрузчики с консольными кранами широко применяются для работы с автомобильными малотоннажными контейнерами и пакетами, для перевозки к местам утилизации мусора в контейнерах.

Кран такого самопогрузчика выполняется в виде П-образного портала, шарнирно прикрепляемого своими концами к раме, монтируемой на кузове автомобиля. Наиболее распространены порталы, приводимые в движение двумя гидроцилиндрами, установленными шарнирно на той же раме, что и портал.

Краны в виде портала не являются такими универсальными, как консольные. Однако они отличаются одним существенным преимуществом, заключающемся в том, что при относительно небольшой собственной массе краны характеризуются большей грузоподъемностью, чем консольные, и практически не занимают полезного места.

Автомобили со съемными кузовами получают все большее применение. Их достоинством является то, что на одном автомобиле могут устанавливаться поочередно кузова различных типов. При этом простои в погрузо-разгрузочных пунктах автомобилей, эксплуатируемых с двумя-тремя оборотными съемными кузовами, значительно сокращаются.

Применяют различные типы съемных кузовов: крытые типа «фургон», открытые для навалочных грузов, кузова-контейнеры, цистерны и др. При этом известно несколько систем для их установки на шасси автомобиля и снятия с него, в том числе:

— установка и снятие кузова скользящим способом по направляющим на шасси автомобиля за счет силовых агрегатов;

— применение откидывающихся или присоединяемых опор, на которые устанавливается предварительно поднятый кузов-контейнер.

Наиболее распространена последняя система. При этой системе автомобиль подъезжает под кузов при установке на шасси или выезжает из-под него при снятии с шасси. После заезда автомобиля под кузов, установленный на опорах, этот кузов опускается на раму автомобиля либо за счет опор, выполненных в виде домкратов, либо поднимающейся при помощи гидроцилиндров дополнительной рамы.

При погрузке борт превращается в подъемную площадку, способную подниматься от уровня земли до уровня пола кузова автомобиля, сохраняя при этом горизонтальное положение. В транспортном положении грузоподъемный борт закрепляется вертикально.

Грузоподъемный борт обычно устанавливают на автомобилях средней грузоподъемности (до 5 т), реже на автомобилях малой грузоподъемности.

Наиболее распространенный привод механизма подъема грузоподъемных бортов – гидравлический, хотя встречается и электрический привод от дополнительных аккумуляторных батарей.

В некоторых случаях грузоподъемный борт выполнен во всю ширину и высоту заднего проема кузова автомобиля-фургона и поэтому в транспортном положении такой борт выполняет функции дверей.

Для облегчения закатывания на борт или передвижения с борта контейнеров на колесах или ручной тележки с грузом предусмотрен наклон борта в опущенном положении на угол 7°, а для предотвращения падения тележки или контейнеров с борта во время его подъема и опускания на грузовой площадке борта – специальные фиксаторы. Управление грузоподъемным бортом дистанционное.

Применение автомобилей-фургонов с грузоподъемным бортом в сочетании с контейнерами на колесах является удобным вариантом механизации ПРР при доставке многих фасованных продуктов и промышленных товаров в торговую сеть, обеспечивающих значительное сокращение ручного труда.

В связи с развитием перевозок грузов в крупнотоннажных контейнерах и отсутствием у многих грузоотправителей и грузополучателей соответствующих средств механизации (кранов, автопогрузчиков) создано несколько типов автомобильного подвижного состава, оснащенного грузоподъемными устройствами, обеспечивающими самопогрузку и саморазгрузку этих контейнеров.

Большинство конструкций такого подвижного состава выполнено в виде специализированных полуприцепов-контейнеровозов с крановым оборудованием и дополнительными опорами (аутригерами) в передней и задней части полуприцепов.

В транспортном положении эти краны складываются, не выступая за габариты контейнера, установленного на полуприцепе между кранами. Привод кранового оборудования осуществляется либо от двигателя базового тягача, либо от специального двигателя, установленного на полуприцепе.

Для перевозки контейнеров разной длины в конструкциях таких полуприцепов предусмотрено либо продольное перемещение одного из кранов, либо телескопическая рама.

Для крупнотоннажных контейнеров применяют также полуприцепы с наклоняющейся рамой и устройством для установки или снятия контейнера (система «Мультилифт»).

Наклон дополнительной рамы на угол до 25° обеспечивается двумя гидроцилиндрами. Лебедка для замыкающего устройства контейнера приводится в действие гидромотором.

Перед погрузкой автопоезд с наклонной рамой подъезжает задним ходом с таким расчетом, чтобы обеспечить захват контейнера за его передние нижние фитинги при помощи замыкающего устройства. После закрывания замков замыкающего устройства включают лебедку для перемещения замыкающего устройства вверх по наклонной раме и одновременно подают автопоезд назад под контейнер. Как только контейнер достигнет упора в передней части наклонной рамы, рама опускается, занимая вместе с контейнером горизонтальное положение. Разгрузка осуществляется в обратной последовательности.

Достоинством этой конструкции является ее простота и небольшая собственная масса. Однако при помощи этой системы нельзя обеспечить погрузку и разгрузку других рядом стоящих транспортных средств, а также контейнеров с грузом, не допускающим наклонное положение контейнера.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет